Изобретение относится к способам изготовления высокопрочной латунированной полосы и может быть использовано в производстве армирующих материалов для автомашин, конвейерных лент.

Известен способ изготовления высокопрочной пружинной ленты, включающий термообработку и прокатку полосы с суммарной степенью деформации 70-90% с последующим отпуском.

При прокатке по этому способу возникают высокие контактные давления, что приводит к повышенному износу валков, к ухудшению качества поверхности полосы , к снижению производительности прокатных станов. Необходимо применение эффективных смазок и специальных устройств для ее подачи. Получаемая поэтому способу полоса не имеет адгезионного слоя - латуни.

Наиболее близким по технической сущности является способ производства высокопрочной стальной латунированной ленты. Согласно этому способу при получении латунированной ленты применяются следующие технологические операции, выполненные на отдельных агрегатах: закалка-отпуск заготовки,1 холодная прокатка на готовый размер; гальваническое покрытие медь-цинк; термодиффузиоиное преобразование покрытия медь-цинк в латунь.

При получении высокопрочной полосы согласно этому способу имеются недостатки, указанные выше. Кроме того, наличие технологической смазки снижает адгезию, требуется дополнительная операция удаления смазки после операции прокатки.

Раздельное ведение процесса приводит к дополнительным транспортным расходам

N

Ю

Ю ND

и к потребности в дополнительных произ- водственныъх площадях.

Цель изобретения - повышение производительности, улучшение качества полосы.

Цель достигается замечет совмещения в одну операцию тержоЦиффузионного образования латунного покрытия и прокатки полосы, исключения нанесения технологической смазки при прокатке полосы. Кроме того, преимуществом предлагаемого способа является также снижение транспортных затрат, улучшение качества получаемых полос, использование тепла деформации, так как после покрытия прокатка с определенным обжатием и скоростью способствует выделению тепла, которое используется для получения из медь-цинкового покрытия латунного покрытия.

Способ осуществляют следующим образом.

Полоса после закалки-отпуска поступает на агрегат латунирования, где на нее наносят медь-цинковое покрытия, после чего полосу деформируют со скоростью 0,1-10 м/с, со степенью деформации за проход не менее 15%.

Максимальная скорость деформации определяется конструкцией клети, мощностью привода и ее возможностью обеспечить требуемую степень деформации и не ограничивается действием процесса. В результате таких операций получается полоса с необходимыми прочностными свойствами, а за счет контактного нагрева в процессе деформации на поверхности полосы образуется латунь. Варьируя толщиной медь-цинкового покрытия, шероховатостью валков и обжатием, можно получать полосу с латунным слоем требуемого качества поверхности и толщины.

Использование предлагаемого способа позволяет получить высокопрочную лзтуни- оованную полосу требуемого качества прокаткой без использования дополнительной тепловой энергии для диффузионного образования латунного слоя, без применения технологических смазок и резко снизить загазованность рабочих мест и улучшить экологию цеха.

П р и м е р 1. Термообработанная лента

с пределом прочности О 1800Н/мм2, с исходной шероховатостью полосы Вмакс т 0,35 мкм. На нее наносилось медь-цинковое покрытие толщиной 0,8-0,85 мкм. В дальнейшем полоса задавалась в клеть с валками, имеющими шероховатость Нмакс - 0,08-0,20 мкм , встроенную в гальваноагрегат, где в дальнейшем полоса прокатывалась со скоростью 0,1 м/с, с обжатием 15%.

В результате пластической деформации , получалось латунное покрытие толщиной 0,5 мкм.

Пример 2. Те же операции, но скорость прокатки 0,05 м/с при обжатии

30%. Образования сплошного слоя латуни не произошло.

Пример 3. Те же операции, но скорость прокатки 0,15 м/с, обжатие 10%. Образования сплошного слоя не произошло.

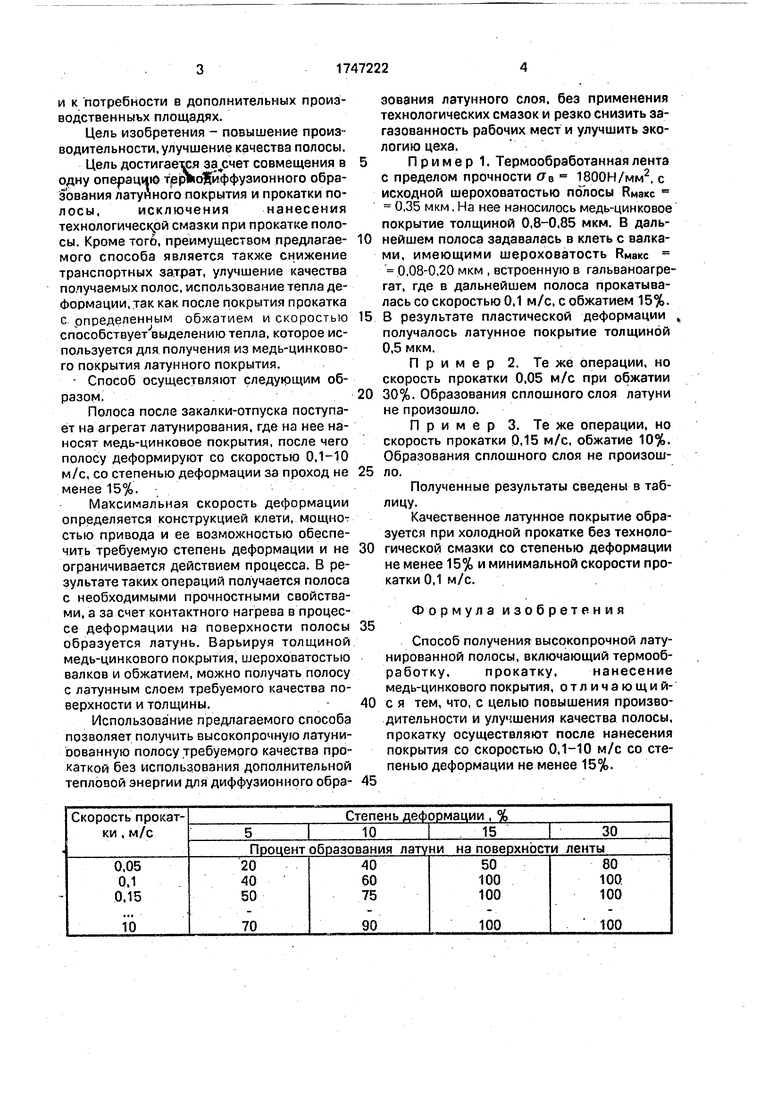

Полученные результаты сведены в таблицу.

Качественное латунное покрытие образуется при холодной прокатке без технологической смазки со степенью деформации не менее 15% и минимальной скорости прокатки 0,1 м/с.

Формула изобретения

Способ получения высокопрочной латунированной полосы, включающий термообработку, прокатку, нанесение медь-цинкового покрытия, отличающий- с я тем, что, с целью повышения производительности и улучшения качества полосы, прокатку осуществляют после нанесения покрытия со скоростью 0,1-10 м/с со степенью деформации не менее 15%.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ АРМИРУЮЩЕГО МАТЕРИАЛА | 1995 |

|

RU2096101C1 |

| Концентрат смазки "Синсопол" для холодной обработки металлов давлением | 1988 |

|

SU1546472A1 |

| СПОСОБ ПОЛУЧЕНИЯ ОЦИНКОВАННОЙ ПОЛОСОВОЙ СТАЛИ ДЛЯ ПОСЛЕДУЮЩЕГО НАНЕСЕНИЯ ВЫСОКОКАЧЕСТВЕННЫХ ЛАКОКРАСОЧНЫХ ПОКРЫТИЙ | 1999 |

|

RU2149717C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОНКИХ ЛИСТОВ ИЗ ПРОЧНЫХ И ВЫСОКОПРОЧНЫХ СПЛАВОВ | 2000 |

|

RU2179899C1 |

| СПОСОБ ОБРАБОТКИ ИЗДЕЛИЙ ИЗ АЛЮМИНИЕВЫХ СПЛАВОВ (ВАРИАНТЫ) | 2011 |

|

RU2468113C1 |

| СПОСОБ ПРОИЗВОДСТВА ГОРЯЧЕОЦИНКОВАННОГО ПРОКАТА | 2015 |

|

RU2596565C1 |

| Способ производства тонкой высокопрочной стальной полосы,с покрытием из железоцинкового сплава | 1985 |

|

SU1303623A1 |

| ВЫСОКОПРОЧНЫЙ ТОНКИЙ ЛИТОЙ ПОЛОСОВОЙ ПРОДУКТ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2010 |

|

RU2530596C2 |

| СПОСОБ ПРОИЗВОДСТВА ХОЛОДНОКАТАНОГО ГОРЯЧЕОЦИНКОВАННОГО ПРОКАТА С ПОЛИУРЕТАНОВЫМ ПОКРЫТИЕМ | 2017 |

|

RU2649486C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БИМЕТАЛЛИЧЕСКОГО ПРОКАТА ДРАГОЦЕННЫХ МЕТАЛЛОВ | 2014 |

|

RU2562191C1 |

Изобретение относится к способам изготовления высопрочной латунированной полосы и может быть использовано в производстве армирующих материалов для автомашин, конвейерных лент. Цель изобретения - повышение производительности и улучшение качества полосы. Способ включает термообработку, прокатку, нанесение медь-цинкового покрытия, при этом прокатку осуществляют после нанесения покрытия со скоростью 0,1-10 м/с при степени деформации не менее 15%. Способ позволяет совместить в одну операцию прокатку и термодиффузионное образование латунного покрытия. 1 табл.

| 0 |

|

SU343426A1 | |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Способ производства высокопрочной стальной латунированной ленты | 1976 |

|

SU618428A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1992-07-15—Публикация

1989-06-19—Подача