Изобретение относится к области производства армирующих материалов (в основном для армирования эластомерных и резинотехнических изделий) и может быть использовано при производстве автошин, конвейерных лент, ремней, поручней эскалаторов, оболочек, рукавов высокого давления и т.п. а также при производстве металлоарматуры в металлургической промышленности.

Наиболее близким по технической сущности является способ изготовления металлокорда (см. А.А. Цыбулина, А.К. Стариков. Производство металлокорда. М. Металлургия, 1978 г. принят за прототип), согласно которому металлокорд изготавливают по следующей технологической схеме:

грубое волочение исходной заготовки диаметром 6,5 мм до диаметра 5,20 мм, патентирование и подготовка поверхности;

волочение с размера 5,20 на диаметр 3,50 мм патентирование и подготовка поверхности;

среднее волочение с размера 3,50 мм на диаметр 1,6-0,75 мм;

патентирование и латунирование заготовки диаметром 1,6-0,75 мм на гальванотермическом агрегате;

тонкое волочение с размера 1,6-0,75 мм на диаметр 0,15-0,27 с суммарной степенью деформации при волочении 92-95%

свивка прядей и металлокорда на прядевьющих и канатовьющих машинах;

оплетка готового металлокорда.

Недостатками данного способа: малая производительность; не обеспечивается мобильность производства при изменении потребительского сортамента; не позволяет получать металлоарматуру с требуемыми потребительскими характеристиками, например, с различной изгибной жесткостью в разных плоскостях изгиба, что немаловажно для таких изделий, как пневмошины, конвейерные ленты, поручни эскалаторов и т.п. большие трудо- и энергозатраты, связанные с необходимостью волочения и свивки проволоки малого сечения (диаметром 0,15-0,27 мм).

Целью данного изобретения является повышение производительности, снижение трудо- и энергозатрат, обеспечение мобильности производства, в частности:

за счет исключения из технологической схемы операций тонкого волочения и свивки трудозатраты сокращаются на 35-40%

получение несимметричного (плоского) профиля металлоарматуры, что позволяет формировать требуемые жесткостные характеристики при изгибе в зависимости от армируемых изделий и характера их эксплуатационных нагрузок;

смена потребного сортамента металлоарматуры при его изготовлении по известному способу, что требует полной или частичной замены пряде- и канатовьющего оборудования, либо значительно снижает эффективность его загрузки (использования).

Способ, реализующий поставленную цель, включает следуюшие операции:

грубое волочение заготовки диаметром 6,5 мм до диаметра 4,0-4,5 мм патентирование и подготовка поверхности с суммарной степенью деформации при волочении 52-62%

волочение с размера 4,0-4,5 мм на размер 2,5-2,8 мм с суммарной степенью деформации 61%

патентирование и подготовка поверхности на размере 2,5-2,8 мм;

волочение патентированной проволоки с размера 2,5-2,8 мм на размер 165 мм с последующим латунированием без термообработки с суммарной степенью деформации, не превышающие 64% (латунированная проволока диаметром 1,5 мм имела предел прочности 160-170 кгс/мм2);

волочение латунированной проволоки с размера 165 мм на диаметр 0,6-0,79 мм с суммарной степенью деформации 84-94% (предел прочности полученной проволоки составлял 210-250 кгс/мм2).

прокатка латунированной проволоки диаметром 0,6-0,78 мм с суммарным обжатием, не превышающим 60%

Поставленная цель достигается заменой операции тонкого волочения латунированной заготовки операцией прокатки с суммарной степенью деформации не превышающей 60% последующим наложением друг на друга не менее двух прокатных элементов и последующей повивки латунированной проволоки ил лентой с прочностью в 1,5-2,6 раза меньшей, чем у основного армирующего элемента.

Сформированный пакет прокатывается дополнительно с обжатием, не превышающим 5% Последующее увеличение деформации вызывает трещинообразование и разрушение оплеточного элемента на углах повиваемого пакета, или возникновению локальной деформации (опечатков), которые являются зонами повышенной деформации, способствующей быстрому разрушению пакета.

Операция тонкого волочения ( поз.3 на фиг. 1) заменяется операцией прокатки, и исключается операция свивки, что позволяет снизить трудо- и энергозатраты на 35-40%

Использование в готовом корде прокатанного (плоского) элемента взамен круглой проволоки позволяет формировать жесткостные характеристики при изгибе в различных плоскостях. Это обеспечивает повышение эксплуатационных характеристик готовых изделий, например, исключение серповидности конвейерных лент, приводных ремней и поручней эскалаторов, рациональное перераспределение рабочих нагрузок при эксплуатации пневмошин колесных транспортных средств.

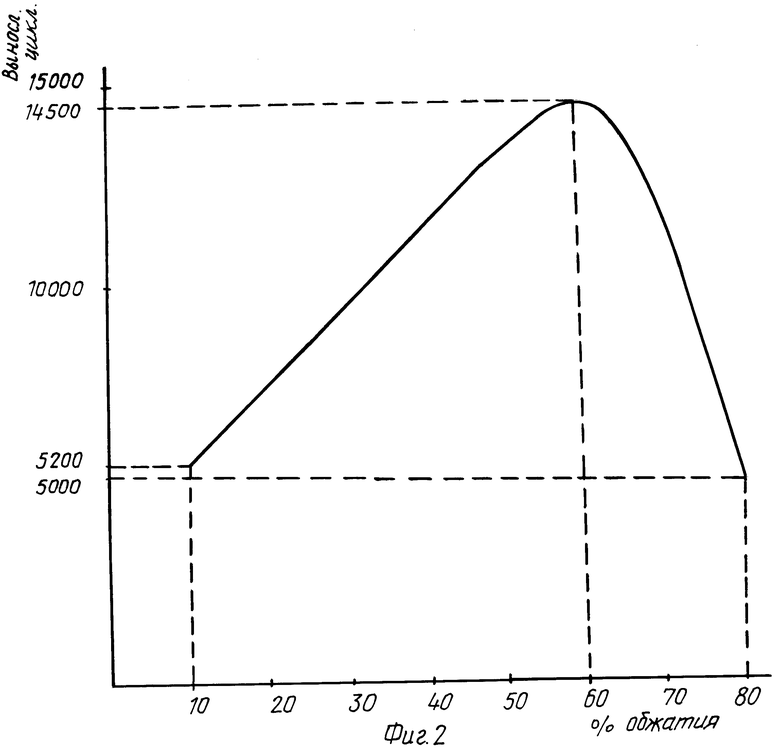

Пример 1. Полученная проволока по приведенной выше технологической схеме прокатывалась на плющильном стане с суммарным обжатием 40, 50, 60, 70% и имела ширину 1,2 мм. При этом выносливость плоской металлоарматуры изменялась, как изображено на фиг. 2. Выносливость металлокорда для сравнения 9Л15/27 5200 циклов (см. ГОСТ 14311-85). Изгибная жесткость превосходила металлокорд в 4 раза, адгезия к резине была на 7% выше, чем у металлокорда.

Пример 2. Полученный этим способом плоский армирующий материал накладывался друг на друга, повивался оплеточной проволокой диаметром 0,15-0,20 мм с пределом прочности, не превышающей 140-160 кг/мм2. В результате такой операции был получен армирующий материал, соответствующий металлокорду 29Л18/20. Далее, армирующий материал прокатывался с обжатием, не превышающим 5% Повторная прокатка с обжатием 5% позволила получить хорошо сформированный пакет, исключить раскручивание повивочного элемента без его разрушения.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОИЗВОДСТВА ПРОВОЛОКИ ДЛЯ МЕТАЛЛОКОРДА И ВОЛОЧИЛЬНЫЙ СТАН ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1993 |

|

RU2067037C1 |

| КАТАНКА ДЛЯ МЕТАЛЛОКОРДА | 1992 |

|

RU2034052C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПЛЮЩЕНОЙ ЛЕНТЫ | 1996 |

|

RU2100108C1 |

| АРМИРОВАННОЕ ЭЛАСТОМЕРНОЕ ПОЛОТНО | 1997 |

|

RU2144466C1 |

| БОРТОВОЕ КОЛЬЦО | 1997 |

|

RU2186692C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ АРМАТУРНОГО КАНАТА | 2018 |

|

RU2705668C1 |

| Канат стальной оцинкованный и способ изготовления стальной канатной оцинкованной проволоки для каната | 2021 |

|

RU2779958C1 |

| СПОСОБ ПОЛУЧЕНИЯ АРМАТУРНОЙ ПРОВОЛОКИ ИЗ ВЫСОКОУГЛЕРОДИСТОЙ СТАЛИ | 2012 |

|

RU2496888C1 |

| СПОСОБ ПРОИЗВОДСТВА СТАЛЬНОЙ ВЫСОКОПРОЧНОЙ НАНОСТРУКТУРИРОВАННОЙ АРМАТУРЫ | 2011 |

|

RU2471004C1 |

| ПОКРЫШКА ПНЕВМАТИЧЕСКОЙ ШИНЫ РАДИАЛЬНОГО ПОСТРОЕНИЯ | 1995 |

|

RU2088423C1 |

Использование: повышение производительности, снижение трудо- и энергозатрат, обеспечение мобильности при производстве автошин, конвейерных лент, ремней, поручней эскалаторов, оболочек, рукавов высокого давления и т.п., а также при производстве металлоарматуры в металлургической промышленности. Поставленная цель достигается заменой операции тонкого волочения латунированной заготовки операцией прокатки с суммарной степенью деформации, не превышающей 60%, с последующим наложением друг на друга не менее двух прокатанных элементов и последующей повивки латунированной проволокой или лентой с прочностью 1,5-2,6 раза меньше, чем у основного армирующего элемента. Сформированный пакет прокатывается с обжатием, не превышающим 5%. 2 ил.

Способ изготовления армирующего материала, включающий поэтапное волочение заготовки с промежуточной термообработкой и нанесение адгезионного покрытия, отличающийся тем, что заготовку после нанесения адгезионного покрытия прокатывают в гладких валках с суммарной степенью деформации, не превышающей 60% по меньшей мере две прокатанные полосы накладывают друг на друга, повивают оплеточным элементом и повторно прокатывают в гладких валках со степенью деформации, не превышающей 5% при этом отношение предела прочности материала плоского элемента к прочности материала оплеточного элемента находится в пределах 1,5 2,6.

| Цыбулин А.А., Стариков А.К | |||

| Производство металлокорда | |||

| - М.: Металлургия, 1978. |

Авторы

Даты

1997-11-20—Публикация

1995-04-19—Подача