УРОВЕНЬ ТЕХНИКИ И РАСКРЫТИЕ ИЗОБРЕТЕНИЯ

Это изобретение относится к изготовлению высокопрочной тонкой литой полосы и способу изготовления такой литой полосы с помощью двухвалковой литейной машины.

В двухвалковой литейной машине расплавленный металл вводят между парой противоположно вращающихся, изнутри охлаждающихся литейных валков, так что металлические оболочки затвердевают на движущихся поверхностях валков, и сводятся вместе с зазором между ними, чтобы производить отвержденный полосовой продукт, выпускаемый вниз из зазора между литейными валками. Термин ″зазор″ используют в настоящем описании, чтобы указать на общую область, в которой литейные валки являются наиболее близкими друг к другу. Расплавленный металл подают из литейного ковша через систему подачи металла, состоящую из промежуточного разливочного устройства и сопла, расположенных над зазором, чтобы образовать литейную ванну расплавленного металла, опирающуюся на литейные поверхности валков над зазором и тянущуюся вдоль зазора. Этот литейный резервуар обычно заключен между жаростойкими боковыми стойками или порогами, удерживаемыми в скользящем зацеплении с торцевыми поверхностями валков, так чтобы отгородить два конца литейного резервуара от утечки.

В прошлом, высокопрочную, низкоуглеродистую тонкую полосу с пределом текучести 413 МПа (60 ksi) и выше с толщиной полосы менее чем 3,0 мм получали путем восстановительного отжига холоднокатаной полосы. Требовалась холодная прокатка, чтобы получить желательную толщину. Холоднокатаную полосу подвергали восстановительному отжигу, чтобы улучшить вязкость металла без значительного уменьшения прочности. Однако окончательная вязкость получающейся полосы еще была относительно низкой, и полоса не достигала бы величин общего удлинения свыше 6%, которая требуется для стальных профилей по строительным нормам для деталей конструкции. Такая подвергнутая восстановительному отжигу, холоднокатаная низкоуглеродистая сталь была в основном пригодной только для простых формирующих действий, например, роликового профилирования листового металла и гибки. Получить эту стальную полосу с более высокой вязкостью не было технической возможности при указанных окончательных толщинах полосы, используя технологический маршрут с холодной прокаткой и восстановительным отжигом.

К тому же стальная полоса для холодногнутых конструктивных профилей, таких как для некоторых стоек рам жилого дома, может иметь общее удлинение, по меньшей мере, 10% и отношение предела прочности к пределу текучести, по меньшей мере, 1,08. В известных стальных продуктах с нанесенным погружением в расплавленный состав покрытием и с толщиной полосы менее чем примерно 1,6 мм, такие требования не могли быть достигнуты, используя полностью твердый подвергнутый холодной прокатке материал. Типично, использовали очень дорогие дополнительные средства для микролегирования и параметры обработки, чтобы достигнуть общего удлинения, по меньшей мере, 10% и отношения предела прочности к пределу текучести, по меньшей мере, 1,08.

В прошлом такую высокопрочную сталь изготавливали путем микролегирования элементами, такими как ниобий, ванадий, титан или молибден, а также горячей прокаткой, чтобы достигнуть желательной толщины и уровня прочности. Такое микролегирование требовало дорогостоящих и высоких уровней содержания ниобия, ванадия, титана или молибдена, и приводило в результате к образованию бейнитно-ферритовой микроструктуры, типично с 10-20% бейнита. См. патент США №6488790. Альтернативно, микроструктура могла быть ферритной с 10-20% перлита. Горячая прокатка полосы давала в результате частичное выделение этих легирующих элементов. В результате, требовались относительно высокие уровни легирования элементами Nb, V, Ti или Mo, чтобы обеспечить достаточное дисперсионное твердение предварительно трансформированной ферритной микроструктуры для достижения требуемых уровней прочности. Эти высокие уровни микролегирования значительно повышали необходимые давления металла на валки при горячей прокатке и ограничивали интервал толщины горячекатаной полосы, которая могла быть получена практически и экономно. Такая легированная, высокопрочная полоса могла быть непосредственно использована для гальванизации после травления в виде более толстого продукта по интервалу толщины, с толщиной более 3 мм.

Однако изготовление высокопрочного стального листа менее 3 мм по толщине с добавками Nb, V, Ti или Mo, к составу простой стали было затруднено, особенно для широкой полосы, из-за высоких давлений металла на валки при прокатке, и не всегда коммерчески выгодно. В прошлом, были необходимы большие добавки этих элементов для упрочнения стали, и к тому же они вызывали снижения характеристик удлинения стали. Высокопрочные микролегированные горячекатаные полосы в прошлом были относительно неподходящими по обеспечению прочности, относительно дорогостоящими, и часто требовали компенсирующих добавок других легирующих элементов.

Дополнительно, холодная прокатка обычно требовалась для уменьшения толщины полосы; однако высокая прочность горячекатаной полосы затрудняла такую холодную прокатку, потому, что высокие давления металла на валки при холодной прокатке требовались для уменьшения толщины полосы. Эти высокие уровни легирования также значительно повышали необходимую температуру рекристаллизационного отжига, требуя дорогостоящих по конструкции и эксплуатации линий отжига, способных обеспечивать высокую температуру отжига, необходимую для полного рекристаллизационного отжига холоднокатаной полосы.

Короче говоря, применение предварительно известных методов микролегирования элементами Nb, V, Ti или Mo, чтобы получить высокопрочную тонкую полосу не могло быть реализовано в промышленном масштабе экономно из-за высоких затрат на легирование, относительной неэффективности добавок элементов, трудностей с высокими давлениями металла на валки при горячей прокатке и холодной прокатке, а также требуемых высоких температур рекристаллизационного отжига.

Вышеприведенные сведения и обсуждение обычных методов производства стали и литья в оставшейся части описания изобретения не является признанным фактом в общеизвестных знаниях в Австралии или где-то в другом месте.

Стальной продукт, как раскрыто, содержит по весу менее чем 0,25% углерода, марганец между 0,20 и 2,0%, кремний между 0,05 и 0,50%, менее чем 0,01% алюминия, и ниобий между 0,01 и 0,20%, а также имеет большую часть микроструктуры, содержащую бейнит и игольчатый феррит, и имеет более чем 70% ниобия в твердом растворе.

Альтернативно, ниобия может быть менее чем 0,1%.

Стальной продукт может дополнительно содержать, по меньшей мере, один элемент, выбранный из группы, состоящей из молибдена между 0,05% и 0,50%, ванадий между 0,01% и 0,20%, а также их смесь.

Альтернативно или дополнительно, стальной продукт может иметь соотношение содержания ванадия и азота больше чем 4:1 по весу.

Альтернативно или дополнительно, стальной продукт может иметь соотношение содержания ванадия и азота между 4:1 и 7:1 по весу.

Разливаемая сталь может иметь содержание свободного кислорода между 20 и 70 ppm (parts per million - миллионных частей), и может быть между 30 и 55 ppm. Общее содержание кислорода в расплавленном металле для стального продукта может быть между 70 и 150 ppm.

Стальной продукт может иметь предел текучести, по меньшей мере, 340 МПа, и может иметь предел прочности, по меньшей мере, 410 МПа. Стальной продукт может иметь предел текучести, по меньшей мере, 485 МПа, и предел прочности, по меньшей мере, 520 МПа. Отношение предела прочности к пределу текучести стального продукта может составлять, по меньшей мере, 1,08.

Стальной продукт может иметь общее удлинение, по меньшей мере, 6%. Альтернативно, общее удлинение может составлять, по меньшей мере, 10%.

В любом случае, механические свойства стального продукта при обжатии 15% и 35% могут быть в пределах 10% для предела текучести, предела прочности и общего удлинения.

Альтернативно, механические свойства стального продукта могут быть в пределах 10% по всему интервалу от 15% до 35% обжатия для предела текучести, предела прочности и общего удлинения.

Стальной продукт может быть тонкой литой стальной полосой. Тонкая литая стальная полоса может иметь тонкодисперсные оксидные включения кремния и железа, распределенные по микроструктуре стали, имеющие средний размер частиц менее 50 нанометров.

Тонкая литая стальная полоса может иметь толщину менее чем 2,5 мм. Альтернативно, тонкая стальная полоса может иметь толщину менее чем 2,0 мм. В еще другой альтернативе, тонкая литая стальная полоса может иметь толщину в интервале от 0,5 мм до 2 мм.

Горячекатаный стальной продукт толщиной менее чем 3 миллиметра, как также раскрыто, содержит по весу менее чем 0,25% углерода, марганец между 0,20 и 2,0%, кремний между 0,05 и 0,50%, менее чем 0,01% алюминия, и ниобий между 0,01 и 0,20%, и имеет большую часть микроструктуры, содержащую бейнит и игольчатый феррит, и способен обеспечить предел текучести, по меньшей мере, 410 МПа при обжатии между 20% и 40%.

Стальной продукт может иметь предел текучести, по меньшей мере, 485 МПа и предел прочности, по меньшей мере, 520 МПа.

Альтернативно, ниобия может быть менее чем 0,1%.

Отношение предела прочности к пределу текучести горячекатаного стального продукта может составлять, по меньшей мере, 1,08.

Механические свойства горячекатаного стального продукта при обжатии 15% и 35% может быть в пределах 10% для предела текучести, предела прочности и общего удлинения. Альтернативно, механические свойства стального продукта могут быть в пределах 10% по всему интервалу обжатия от 15% до 35% для предела текучести, предела прочности и общего удлинения.

Горячекатаный стальной продукт может иметь тонкодисперсные оксидные включения кремния и железа, распределенные по микроструктуре стали, имеющие средний размер частиц менее 50 нанометров.

Горячекатаный стальной продукт может иметь общее удлинение, по меньшей мере, 6%. Альтернативно, общее удлинение может быть, по меньшей мере, 10%. Горячекатаный стальной продукт может иметь толщину менее чем 2,5 мм. Альтернативно, горячекатаный стальной продукт может иметь толщину менее чем 2,0 мм. В другой альтернативе горячекатаный продукт может иметь толщину в интервале от 0,5 мм до 2 мм.

Также раскрытым является рулонный стальной продукт, содержащий по весу менее чем 0,25% углерода, марганец между 0,20 и 2,0%, кремний между 0,05 и 0,50%, менее чем 0,01% алюминия, и, по меньшей мере, один элемент, выбранный из группы, состоящей из ниобия между 0,01% и 0,20%, ванадия между 0,01 и 0,20%, а также их смеси, и имеющей более чем 70% ниобия и/или ванадия в твердом растворе после сматывания в рулон и охлаждения.

Альтернативно, ниобия может быть менее чем 0,1%.

Альтернативно или дополнительно, рулонный стальной продукт может иметь отношение ванадия и содержания азота больше чем 4:1 по весу. Альтернативно или дополнительно, рулонный стальной продукт может иметь отношение ванадия и содержания азота между 4:1 и 7:1 по весу.

Рулонный стальной продукт может иметь тонкодисперсные оксидные включения кремния и железа, распределенные по микроструктуре стали, имеющие средний размер частиц менее 50 нанометров.

Рулонный стальной продукт может иметь предел текучести, по меньшей мере, 340 МПа, и может иметь предел прочности, по меньшей мере, 410 МПа. Стальной продукт имеет толщину менее чем 3,0 мм. Рулонный стальной продукт может иметь предел текучести, по меньшей мере, 485 МПа, и предел прочности, по меньшей мере, 520 МПа. Отношение предела прочности к пределу текучести рулонного стального продукта может составлять, по меньшей мере, 1,08.

Также механические свойства стального продукта при 15% и 35% обжатии могут быть в пределах 10% для предела текучести, предела прочности и общего удлинения. Альтернативно, механические свойства стального продукта могут быть в пределах 10% по всему интервалу обжатия от 15% до 35% для предела текучести, предела прочности и общего удлинения.

Альтернативно, рулонный стальной продукт может иметь толщину менее чем 2,5 мм. Альтернативно, рулонный стальной продукт может иметь толщину менее чем 2,0 мм. В еще другой альтернативе рулонный стальной продукт может иметь толщину в интервале от 0,5 мм до 2 мм.

Рулонный стальной продукт может иметь общее удлинение, по меньшей мере, 6%. Альтернативно, общее удлинение может быть, по меньшей мере, 10%.

Дисперсионно-твердеющий стальной продукт, как раскрыто, содержит по весу менее чем 0,25% углерода, марганец между 0,20 и 2,0%, кремний между 0,05 и 0,50%, менее чем 0,01% алюминия, по меньшей мере, один элемент из группы, состоящей из ниобия между 0,01% и 0,20%, ванадия между 0,01% и 0,20%, а также их смеси, и имеет большую часть микроструктуры, состоящую из бейнита и игольчатого феррита, и имеет увеличение в удлинении и увеличение предела прочности после дисперсионного твердения.

Альтернативно, ниобия может быть менее чем 0,1%.

Альтернативно или дополнительно, дисперсионно-твердеющий продукт может иметь соотношение ванадия и содержания азота между 4:1.

Альтернативно или дополнительно, дисперсионно-твердеющий продукт может иметь соотношение ванадия и содержания азота между 4:1 и 7:1 по весу.

Разливаемая сталь может иметь содержание свободного кислорода между 20 и 70 ppm, и может быть между 30 и 50 ppm. Общее содержание кислорода в расплавленном металле для дисперсионно-твердеющего стального продукта может быть между 70 ppm и 150 ppm.

Дисперсионно-твердеющий стальной продукт может содержать дополнительно тонкодисперсные оксидные включения кремния и железа, распределенные по микроструктуре стали, имеющие средний размер частиц менее 50 нанометров.

Механические свойства дисперсионно-твердеющего стального продукта при 15% и 35% обжатии могут быть в пределах 10% для предела текучести, предела прочности и общего удлинения. Альтернативно, механические свойства стального продукта могут быть в пределах 10% по всему интервалу обжатия от 15% до 35% для предела текучести, предела прочности и общего удлинения.

Дисперсионно-твердеющий стальной продукт может включать в себя одно или оба из цинкового покрытия или покрытия из цинкового сплава.

Стальной продукт может иметь предел текучести, по меньшей мере, 340 МПа, или, по меньшей мере, 380 МПа, или, по меньшей мере, 410 МПа, или, по меньшей мере, 450 МПа, или, по меньшей мере, 500 МПа, или, по меньшей мере, 550 МПа, или, по меньшей мере, 600 МПа, или, по меньшей мере, 650 МПа, если желательно. Стальной продукт может иметь предел прочности, по меньшей мере, 410 МПа, или, по меньшей мере, 450 МПа, или, по меньшей мере, 500 МПа, или, по меньшей мере, 550 МПа, или, по меньшей мере, 600 МПа, или, по меньшей мере, 650 МПа, или, по меньшей мере, 700 МПа, если желательно. Отношение предела прочности к пределу текучести может составлять, по меньшей мере, 1,08.

Дисперсионно-твердеющий стальной продукт может иметь толщину менее чем 3,0 мм. Альтернативно, дисперсионно-твердеющий стальной продукт может иметь толщину менее чем 2,5 мм. Альтернативно, дисперсионно-твердеющий стальной продукт может иметь толщину менее чем 2,0 мм. В другой альтернативе дисперсионно-твердеющий стальной продукт может иметь толщину в интервале от 0,5 мм до 2 мм.

Дисперсионно-твердеющий стальной продукт может иметь общее удлинение, по меньшей мере, 6%. Альтернативно, общее удлинение может быть, по меньшей мере, 10%.

Стальной продукт, как также раскрыто, содержит по весу менее чем 0,25% углерода, марганец между 0,20 и 2,0%, кремний между 0,05 и 0,50%, менее чем 0,01% алюминия, и, по меньшей мере, один элемент, выбранный из группы, состоящей из ниобия между 0,01% и 0,20%, ванадия между 0,01% и 0,20%, и имеет большую часть микроструктуры, состоящую из бейнита и игольчатого феррита, и содержит тонкодисперсные оксидные включения кремния и железа, распределенные по микроструктуре стали, имеющие средний размер частиц менее 50 нанометров.

Альтернативно, ниобия может быть менее чем 0,1%.

Стальной продукт может содержать молибден между 0,05% и 0,50%.

Альтернативно или дополнительно, стальной продукт может иметь соотношение ванадия и содержания азота больше чем 4:1 по весу. Альтернативно или дополнительно, стальной продукт может иметь соотношение ванадия и содержания азота между 4:1 и 7:1 по весу.

Стальной продукт может иметь предел текучести, по меньшей мере, 340 МПа, и может иметь предел прочности, по меньшей мере, 410 МПа. Стальной продукт может иметь предел текучести, по меньшей мере, 485 МПа, и предел прочности, по меньшей мере, 520 МПа. Отношение предела прочности к пределу текучести может составлять, по меньшей мере, 1,08.

Механические свойства стального продукта при обжатии 15% и 35% могут быть в пределах 10% для предела текучести, предела прочности и общего удлинения. Альтернативно, механические свойства стального продукта могут быть в пределах 10% по всему интервалу обжатия от 15% до 35% для предела текучести, предела прочности и общего удлинения.

Стальной продукт может иметь общее удлинение, по меньшей мере, 6%. Альтернативно, общее удлинение может быть, по меньшей мере, 10%.

Дисперсионно-твердеющий стальной продукт может содержать по весу менее чем 0,25% углерода, марганец между 0,20 и 2,0%, кремний между 0,05 и 0,50%, менее чем 0,01% алюминия, и ниобия между 0,01% и 0,20%, и имеет большую часть микроструктуры, состоящую из бейнита и игольчатого феррита, и имеет карбонитридные частицы ниобия со средним размером частиц менее 10 нанометров.

Термин ″карбонитридные частицы″ понимают в настоящем описании, включая прилагаемую формулу изобретения, как включающий в себя карбиды, нитриды, карбонитриды, а также комбинации из них.

Альтернативно, ниобия может быть менее чем 0,1%.

Дисперсионно-твердеющий стальной продукт может не иметь по существу карбонитридных частиц ниобия больших, чем 50 нанометров. Дисперсионно-твердеющий стальной продукт может иметь предел текучести, по меньшей мере, 340 МПа, и может иметь предел прочности, по меньшей мере, 410 МПа. Отношение предела прочности к пределу текучести стального продукта может составлять, по меньшей мере, 1,08.

Дисперсионно-твердеющий стальной продукт может иметь общее удлинение, по меньшей мере, 6%. Альтернативно, общее удлинение может быть, по меньшей мере, 10%.

Механические свойства дисперсионно-твердеющего стального продукта при обжатии 15% и 35% могут быть в пределах 10% для предела текучести, предела прочности и общего удлинения. Альтернативно, механические свойства стального продукта могут быть в пределах 10% по всему интервалу обжатия от 15% до 35% для предела текучести, предела прочности и общего удлинения.

Дисперсионно-твердеющий стальной продукт может включать в себя одно, или оба, цинковое покрытие или покрытие из цинкового сплава.

Способ также раскрыт для получения рулонной тонкой литой стальной полосы, включая этапы:

сборки валковой литейной машины с внутренним охлаждением, имеющей латерально установленные литейные валки, образующие зазор между ними и образующие литейную ванну расплавленной стали, опирающуюся на прокатные валки над зазором и ограниченную боковыми перегородками, расположенными рядом с торцами литейных валков,

встречного вращения литейных валков для отверждения металлических оболочек на литейных валках, так как валки двигаются через литейную ванну, и

образования стальной полосы из металлических оболочек, пропускаемых через зазор между литейными валками, имеющей состав стали, который содержит по весу менее чем 0,25% углерода, марганец между 0,20 и 2,0%, кремний между 0,05 и 0,50%, менее чем 0,01% алюминия, и, по меньшей мере, один элемент, выбранный из группы, состоящей из ниобия между 0,01% и 0,20%, ванадия между 0,01% и 0,20%, а также их смеси,

охлаждения стальной полосы со скоростью, по меньшей мере, 10°C в секунду, чтобы обеспечить большую часть микроструктуры, содержащую бейнит и игольчатый феррит и имеющую более чем 70% ниобия и/или ванадия в твердом растворе.

Расплавленная сталь может иметь содержание свободного кислорода между 20 и 70 ppm, и может быть между 30 и 50 ppm. Общее содержание кислорода в расплавленном металле для тонкой литой стальной полосы может быть между 70 ppm и 150 ppm.

Альтернативно или дополнительно, стальная полоса может иметь соотношение ванадия и азота больше чем 4:1 по весу. Альтернативно или дополнительно, стальная полоса может иметь соотношение ванадия и азота между 4:1 и 7:1 по весу.

Способ может обеспечить в рулонной стальной полосе тонкодисперсные оксидные включения кремния и железа, распределенные по микроструктуре стали и имеющие средний размер частиц менее 50 нанометров.

К тому же способ может включать этапы горячей прокатки стальной полосы и сматывание в рулон горячекатаной стальной полосы при температуре между 450°C и 700°C.

Альтернативно, сматывание в рулон горячекатаной стальной полосы может быть при температуре менее чем 650°C.

Способ может дополнительно содержать этап дисперсионного твердения стальной полосы, чтобы повысить предел прочности, при температуре, по меньшей мере, 550°C. Альтернативно дисперсионное твердение может иметь место при температуре между 625°C и 800°C. В еще другой альтернативе, дисперсионное твердение может иметь место при температуре между 650°C и 750°C.

Способ может включать в себя этап нанесения покрытия погружением в расплавленный состав, чтобы обеспечить покрытие из цинка или цинкового сплава.

Также раскрытым является способ получения тонкой литой стальной полосы, содержащий этапы:

сборки валковой литейной машины с внутренним охлаждением, имеющей латерально установленные литейные валки, образующие зазор между ними и образующие литейную ванну расплавленной стали, опирающуюся на валки над зазором и ограниченную боковыми перегородками, расположенными рядом с торцами литейных валков,

встречного вращения литейных валков для отверждения металлических оболочек на литейных валках, так как литейные валки двигаются через литейную ванну, и

образования стальной полосы из металлических оболочек, пропускаемых через зазор между литейными валками, имеющей состав стали, который содержит по весу менее чем 0,25% углерода, менее чем 0,01% алюминия, и, по меньшей мере, один элемент из группы, состоящей из ниобия между 0,01% и 0,20%, ванадия между 0,01% и 0,20%, а также их смеси, и

охлаждения стальной полосы со скоростью, по меньшей мере, 10°C в секунду, чтобы обеспечить большую часть микроструктуры, содержащую бейнит и игольчатый феррит, и имеющей более чем 70% ниобия и/или ванадия в твердом растворе,

необязательно, холодной прокатки с обжатием между 10 и 35% в холодном состоянии, и

дисперсионного твердения стальной полосы при температуре между 625°C и 800°C.

Альтернативно или дополнительно, стальная полоса может иметь соотношение ванадия и содержания азота больше чем 4:1 по весу. Альтернативно или дополнительно, стальная полоса может иметь соотношение ванадия и содержания азота между 4:1 и 7:1 по весу.

Расплавленная сталь может иметь содержание свободного кислорода между 20 и 70 ppm, и между 30 и 55 ppm. Общее содержание кислорода в расплавленном металле для тонкой литой стальной полосы может быть между 70 ppm и 150 ppm.

Способ может дополнительно включать этап дисперсионного твердения стальной полосы, чтобы повысить предел прочности. Альтернативно, дисперсионное твердение может иметь место при температуре между 650°C и 750°C.

Этап дисперсионного твердения может включать в себя нанесение покрытия погружением стальной полосы в расплавленный состав, чтобы обеспечить покрытие из цинка или цинкового сплава.

Способ может обеспечивать дисперсионно-твердеющую стальную полосу, имеющую частицы карбонитрида ниобия со средним размером частиц менее чем 10 нанометров. Альтернативно, дисперсионно-твердеющая стальная полоса может по существу не иметь частиц карбонитрида ниобия больше 50 нанометров.

Способ может обеспечивать в рулонной стальной полосе тонкодисперсные оксидные включения кремния и железа, распределенные по микроструктуре стали, имеющие средний размер частиц менее 50 нанометров.

Кроме того, способ может включать этапы горячей прокатки стальной полосы и сматывания горячекатаной стальной полосы при температуре менее чем 700°C. Альтернативно, сматывание горячекатаной стальной полосы может быть при температуре менее чем 650°C.

Способ получения тонкой литой стальной полосы может включать этапы:

сборки валковой литейной машины с внутренним охлаждением, имеющей латерально установленные литейные валки, образующие зазор между ними и образующие литейную ванну расплавленной стали, опирающуюся на прокатные валки над зазором и ограниченную боковыми перегородками, расположенными рядом с торцами концов литейных валков,

встречного вращения литейных валков для отверждения металлических оболочек на литейных валках, так как литейные валки двигаются через литейную ванну; и

образования стальной полосы из металлических оболочек, пропускаемых через зазор между литейными валками, имеющей состав стали, который содержит по весу менее чем 0,25% углерода, марганец между 0,20 и 2,0%, между 0,05 и 0,50% кремния, менее чем 0,01% алюминия, и, по меньшей мере, один элемент из группы, состоящей из ниобия между 0,01% и 0,20%, ванадия между 0,01% и 0,20%, а также их смесей,

охлаждения стальной полосы со скоростью, по меньшей мере, 10°C в секунду, чтобы обеспечить большую часть микроструктуры, содержащую бейнит и игольчатый феррит,

необязательно, холодной прокатки с обжатием между 10 и 35% в холодном состоянии, и

дисперсионного твердения стальной полосы при температуре между 625°C и 800°C и имеющей увеличение удлинения и увеличение предела текучести после дисперсионного твердения.

Альтернативно или дополнительно, стальная полоса может иметь соотношение содержаний ванадия и азота больше чем 4:1 по весу. Альтернативно или дополнительно, стальная полоса может иметь соотношение содержаний ванадия и азота между 4:1 и 7:1 по весу.

Расплавленная сталь может иметь содержание свободного кислорода между 20 и 70 ppm, и может быть между 30 и 55 ppm. Общее содержание кислорода в расплавленном металле для тонкой литой стальной полосы может быть между 70 ppm и 150 ppm.

Способ может обеспечить в рулонной стальной полосе тонкодисперсные оксидные включения кремния и железа, распределенные по микроструктуре стали, имеющие средний размер частиц менее 50 нанометров.

К тому же способ может обеспечить дисперсионно-твердеющую стальную полосу, имеющую частицы карбонитрида ниобия со средним размером частиц менее чем 10 нанометров. Альтернативно, дисперсионно-твердеющая стальная полоса может по существу не иметь частицы карбонитрида ниобия больше 50 нанометров.

Способ может включать этапы горячей прокатки стальной полосы и сматывания горячекатаной стальной полосы при температуре менее чем 750°C. Альтернативно, сматывание горячекатаной стальной полосы может быть при температуре менее чем 700°C. Этап дисперсионного твердения может заключать в себе нанесение покрытия стальной полосы погружением в расплавленный состав, чтобы обеспечить покрытие из цинка или цинкового сплава.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

Для того чтобы изобретение можно было описать более подробно, будут приведены несколько иллюстративных примеров со ссылкой на прилагающиеся чертежи, в которых:

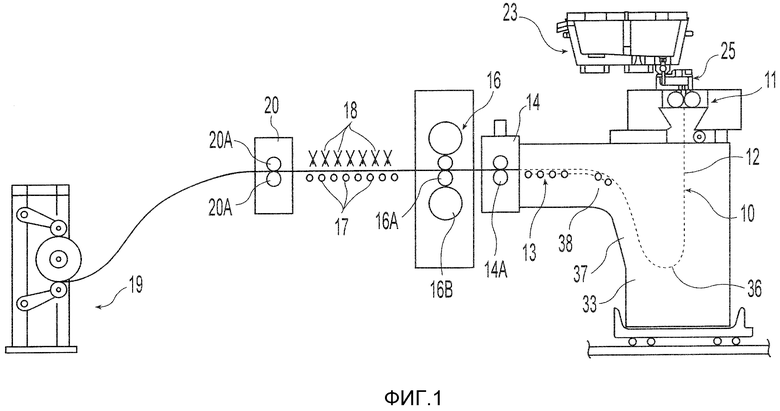

Фиг.1 иллюстрирует установку полосового литья, объединенную в поточную линию со станом горячей прокатки и моталкой;

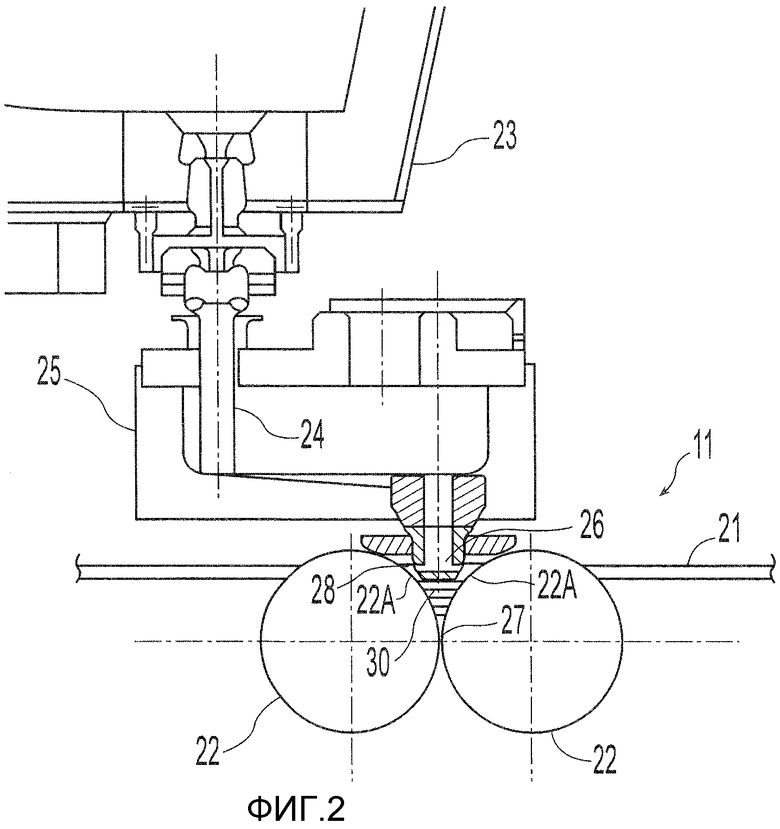

Фиг.2 иллюстрирует детали двухвалковой литейной полосовой машины;

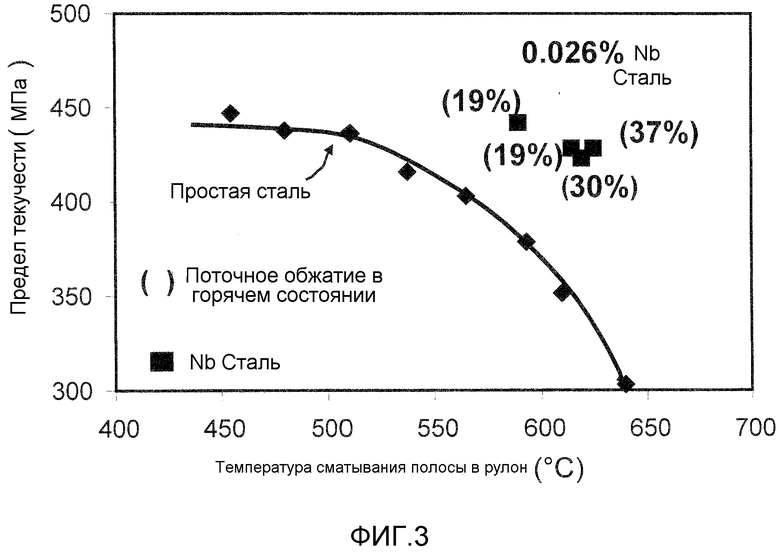

Фиг.3 иллюстрирует влияние температуры при сматывании на предел текучести полосы с добавками ниобия или ванадия и без них;

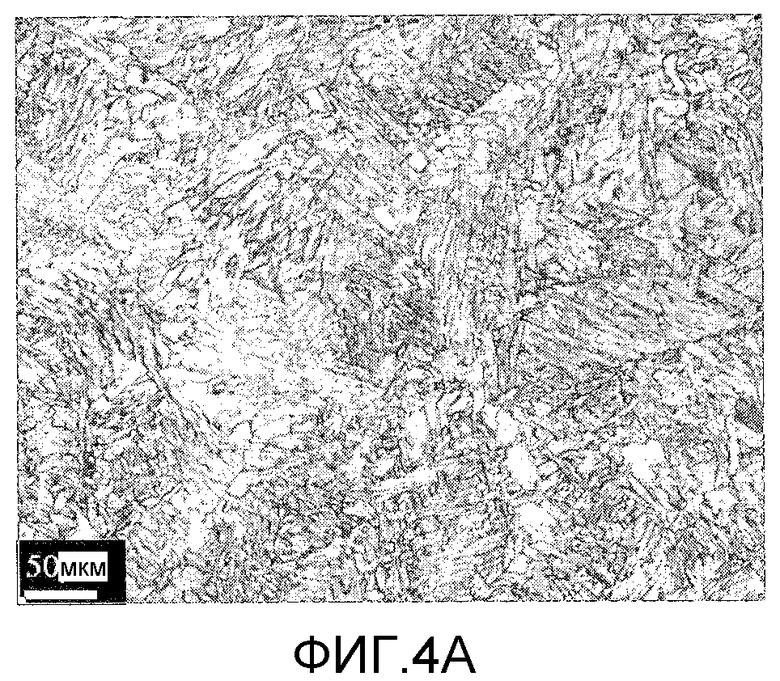

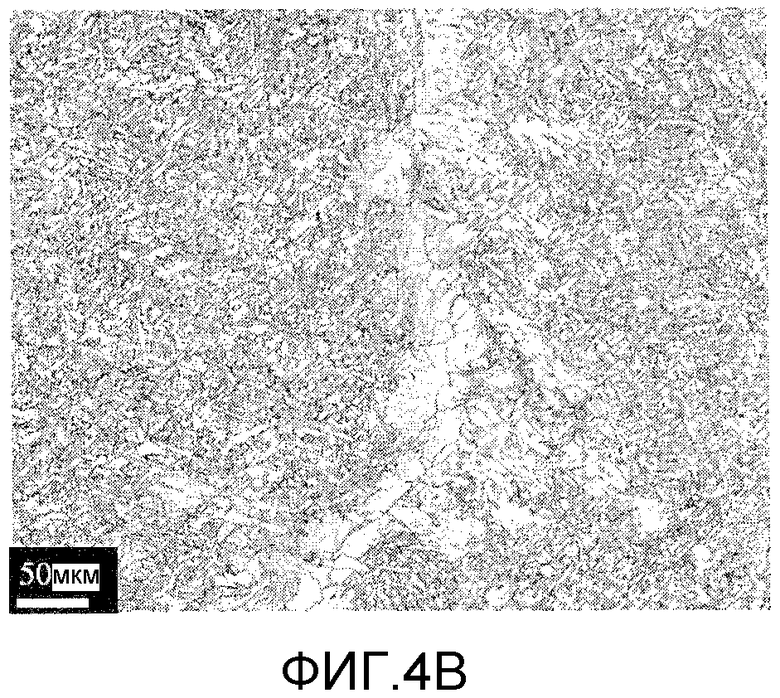

Фиг.4А представляет собой оптическую микрофотографию стальной полосы с ниобием;

Фиг.4В представляет собой оптическую микрофотографию стальной полосы стандарта конструкционной стали марки 380 (марка 55);

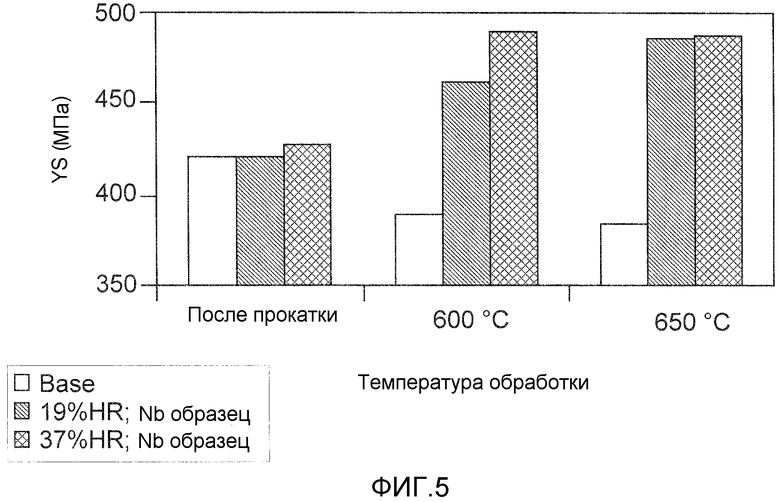

Фиг.5 представляет собой диаграмму, показывающий влияние дисперсионного твердения после сматывания в рулон на предел текучести настоящей стальной полосы;

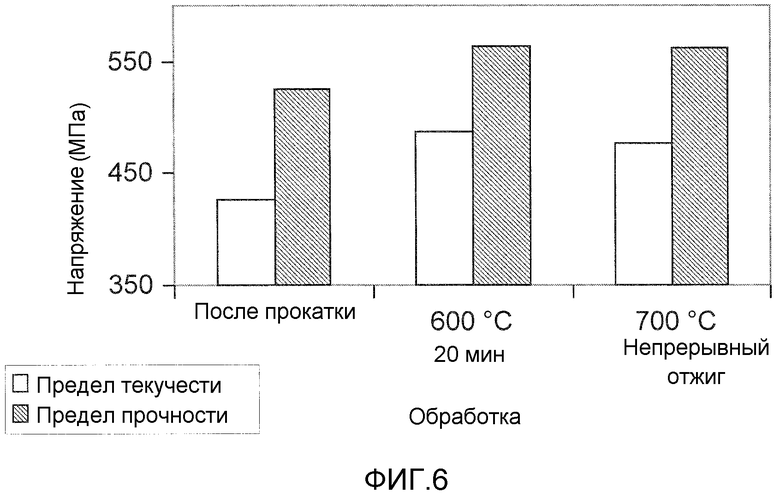

Фиг.6 представляет собой диаграмму, показывающую влияние смоделированного дисперсионного твердения после сматывания в рулон.

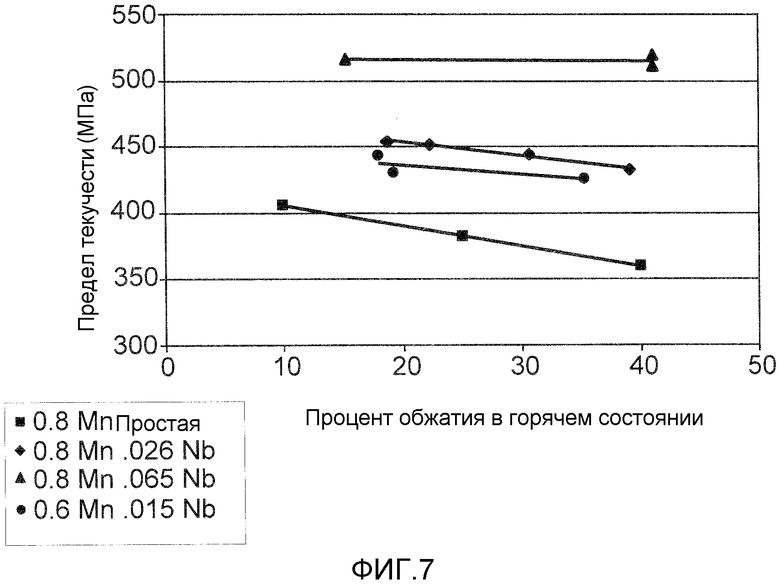

Фиг.7 представляет собой диаграмму, показывающую влияние обжатия при горячей прокатке на предел текучести;

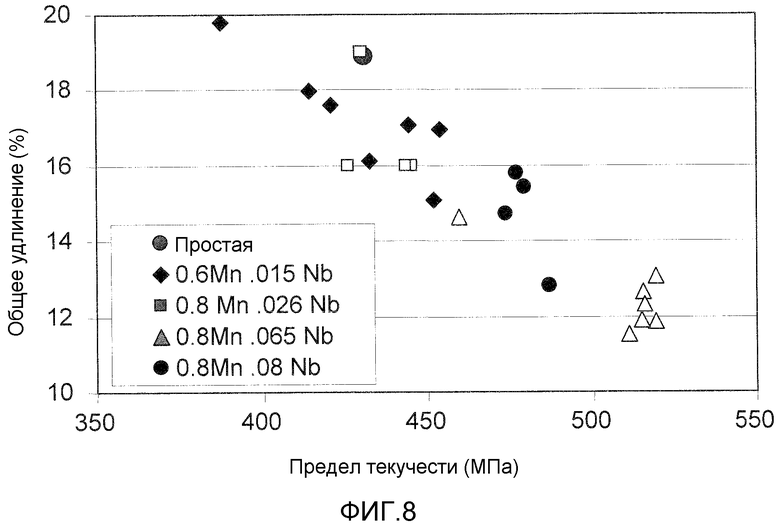

Фиг.8 представляет собой диаграмму, показывающую влияние предела текучести на удлинение;

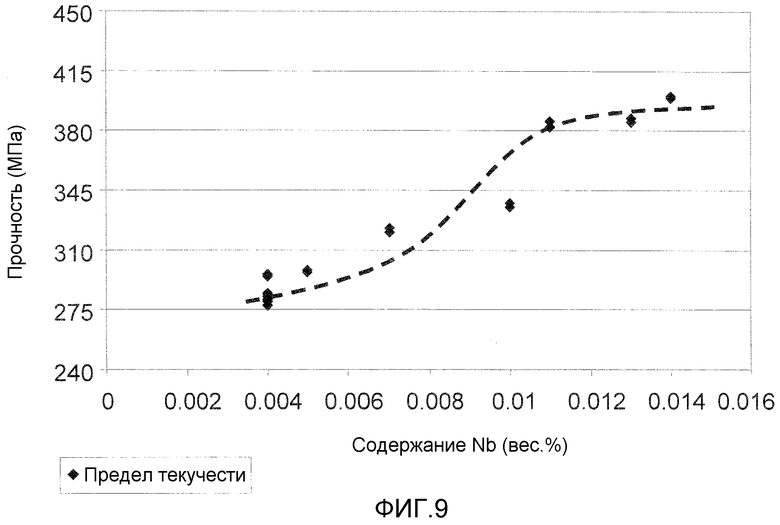

Фиг.9 представляет собой диаграмму, показывающую влияние количества ниобия на предел текучести при низких уровнях содержания ниобия;

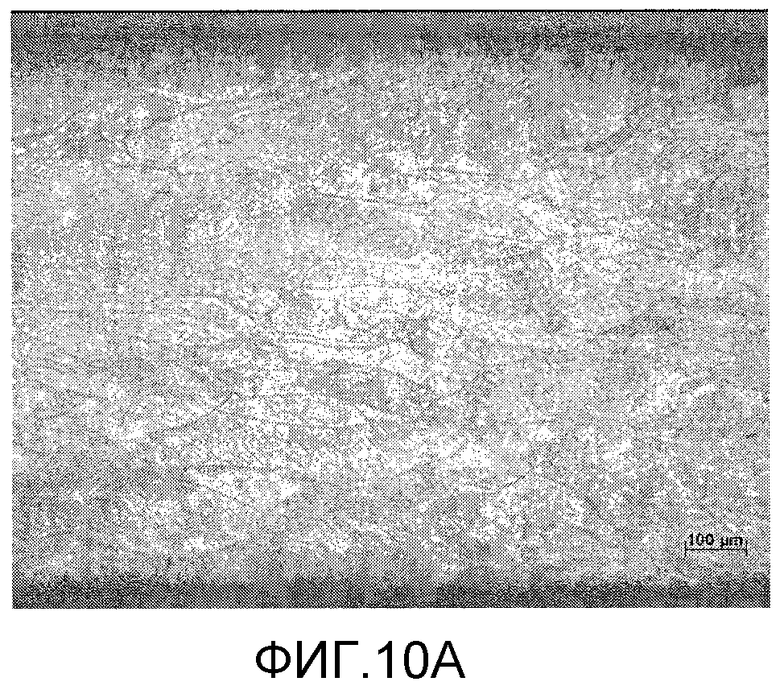

Фиг.10А показывает микрофотографию микроструктуры первого образца стали с 0,065% ниобия после горячей прокатки;

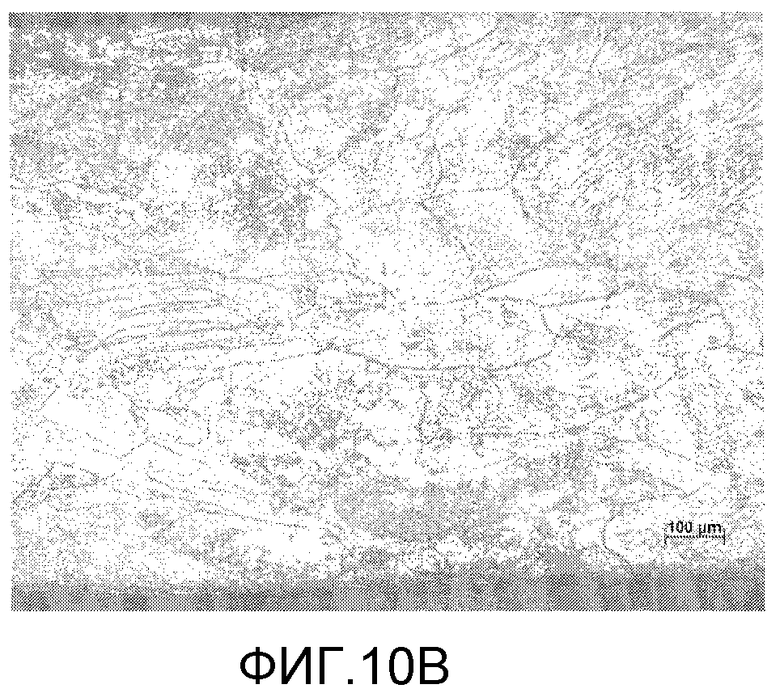

Фиг.10В показывает микрофотографию микроструктуры второго образца стали с 0,065% ниобия после горячей прокатки;

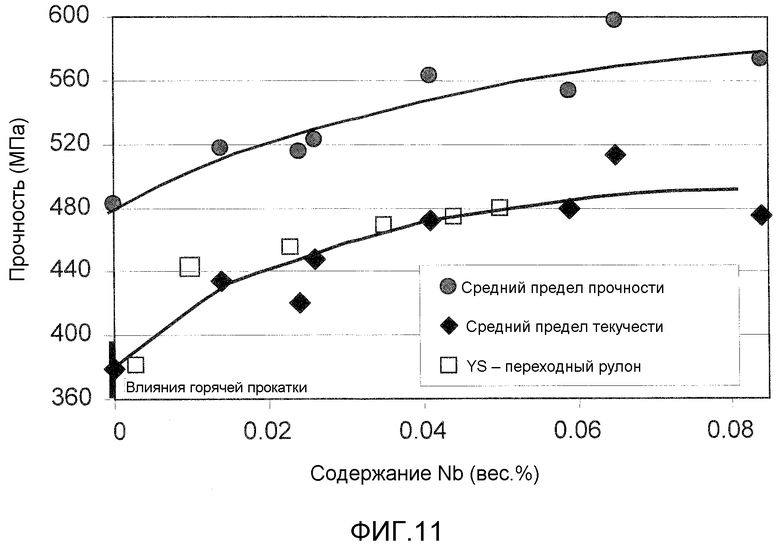

Фиг.11 представляет собой диаграмму, показывающую влияние количества ниобия на предел текучести;

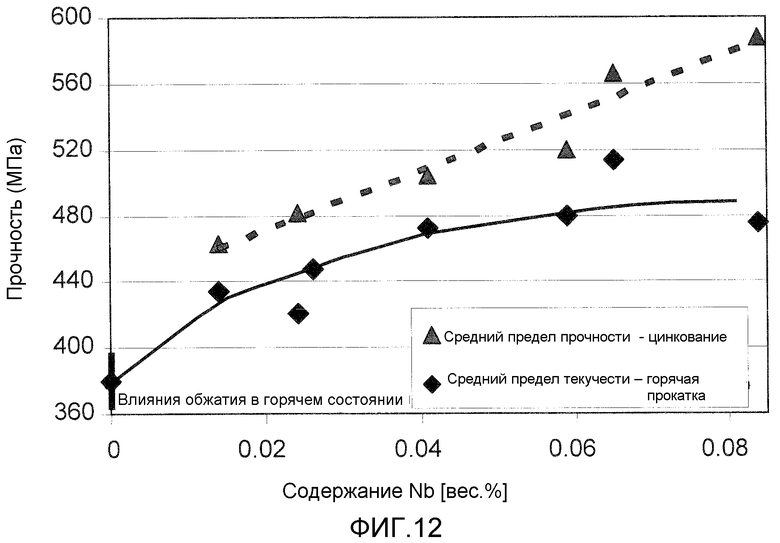

Фиг.12 представляет собой диаграмму, показывающую влияния количества ниобия на предел текучести после обжатия в горячем состоянии и цинкования;

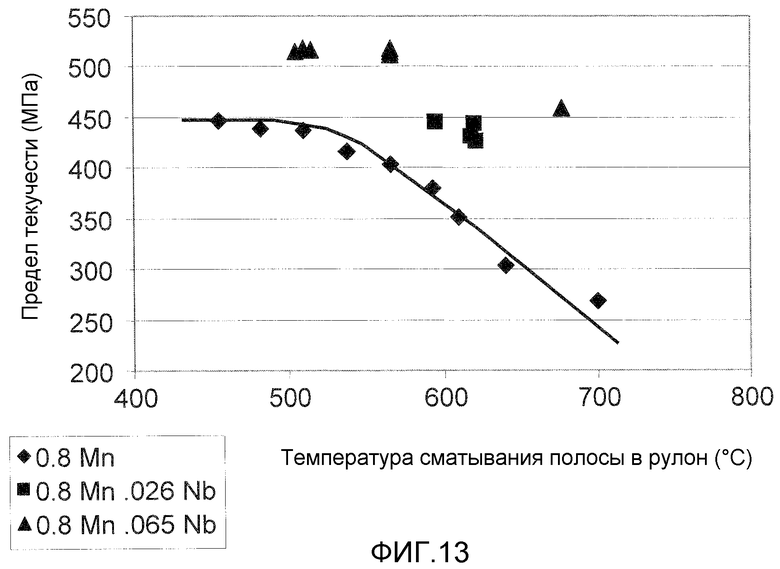

Фиг.13 представляет собой диаграмму, показывающую влияние температуры сматывания полосы в рулон на предел текучести;

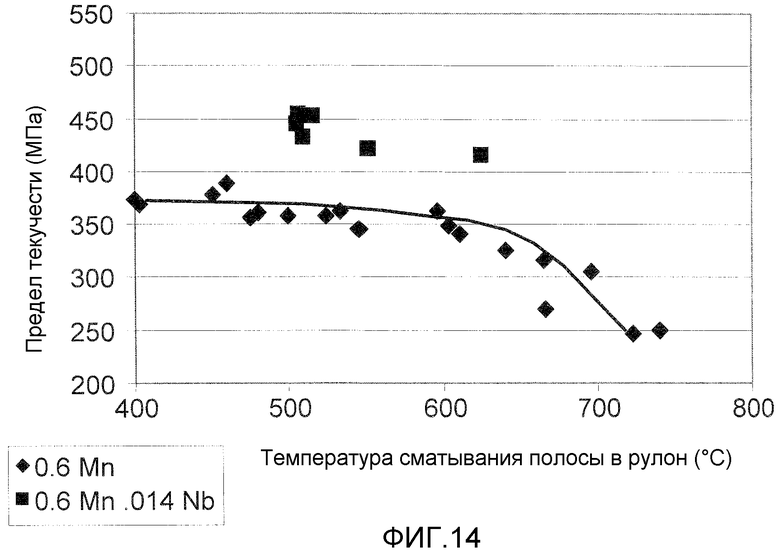

Фиг.14 представляет собой график, показывающий влияние температуры сматывания полосы в рулон на предел текучести при низких уровнях содержания ниобия;

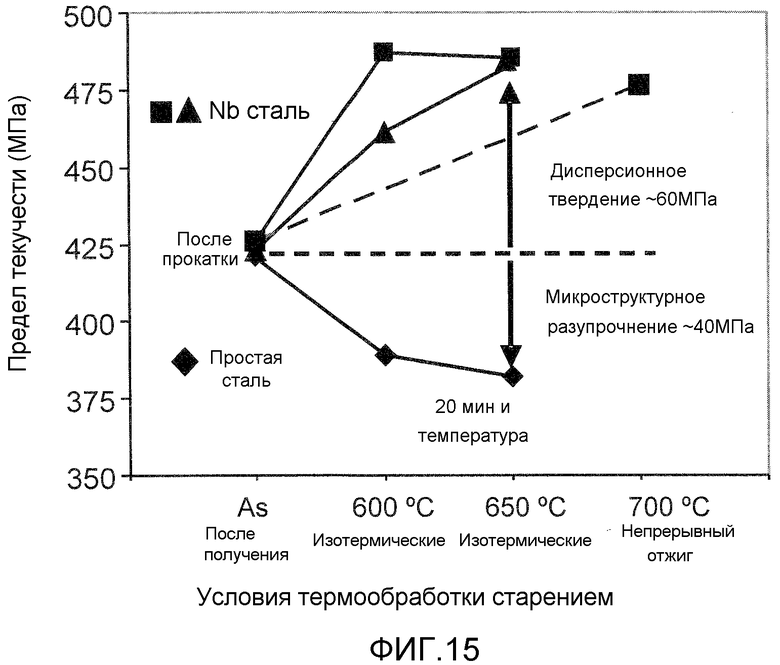

Фиг.15 представляет собой диаграмму, показывающую влияние условий термообработки на предел текучести;

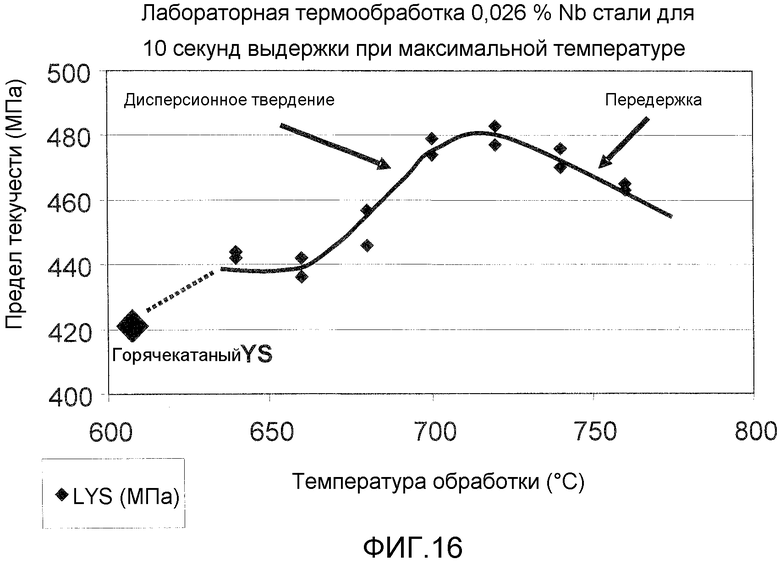

Фиг.16 представляет собой график, показывающий влияние температуры дисперсионного твердения как термообработки на предел текучести стали с 0,026% ниобия;

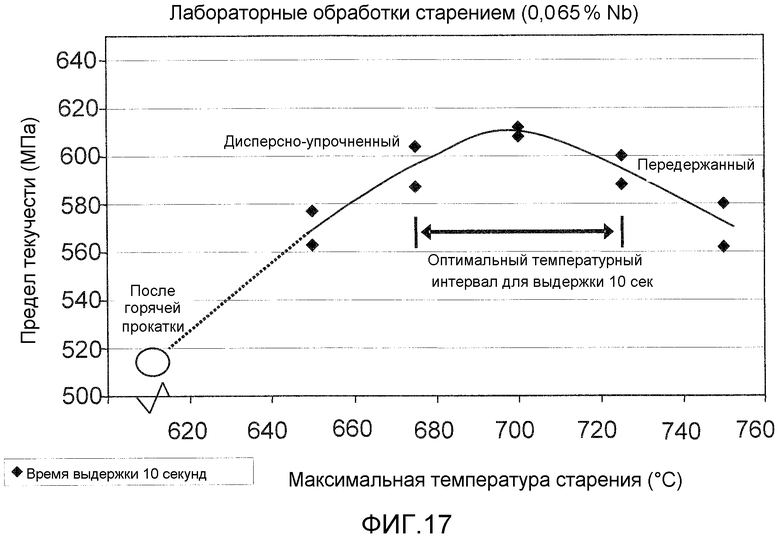

Фиг.17 представляет собой график, показывающий влияние максимальной температуры дисперсионного твердения на предел текучести стали с 0,065% ниобия;

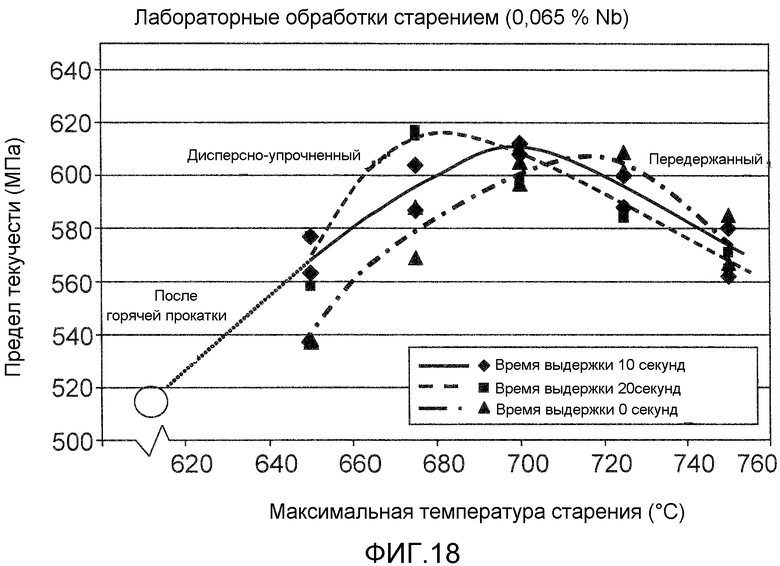

Фиг.18 представляет собой график, показывающий влияние максимальной температуры старения и времени выдержки на предел текучести стали с 0,065% ниобия;

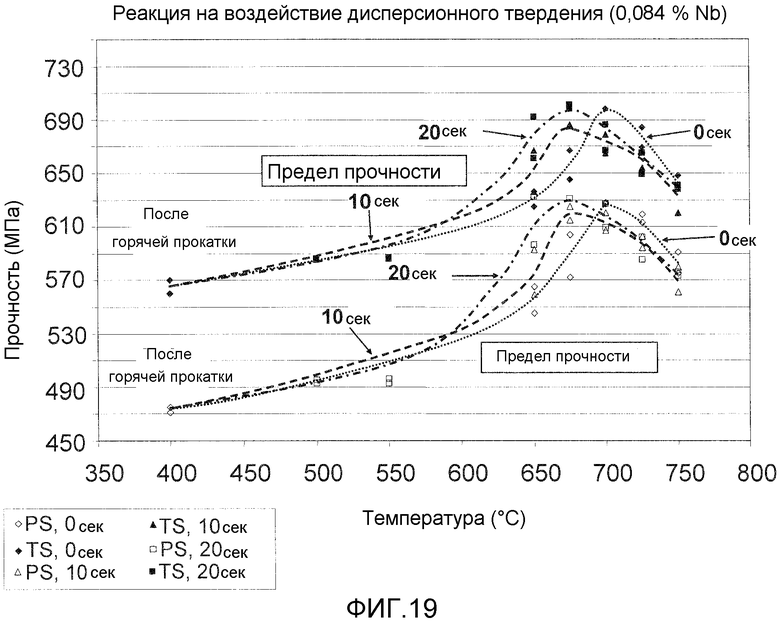

Фиг.19 представляет собой график, показывающий влияние максимальной температуры дисперсионного твердения и времени выдержки на предел текучести стали с 0,084% ниобия;

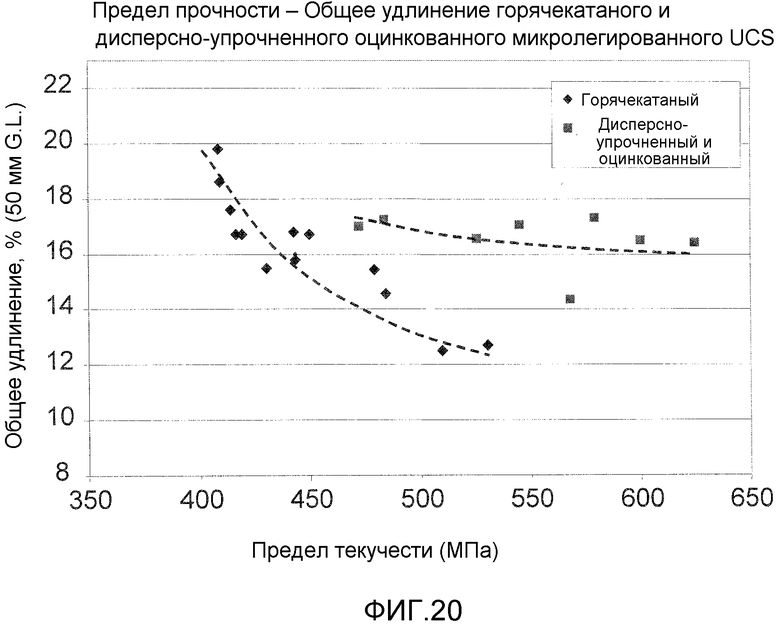

Фиг.20 представляет собой график, показывающий влияние предела текучести на удлинение перед и после дисперсионного твердения;

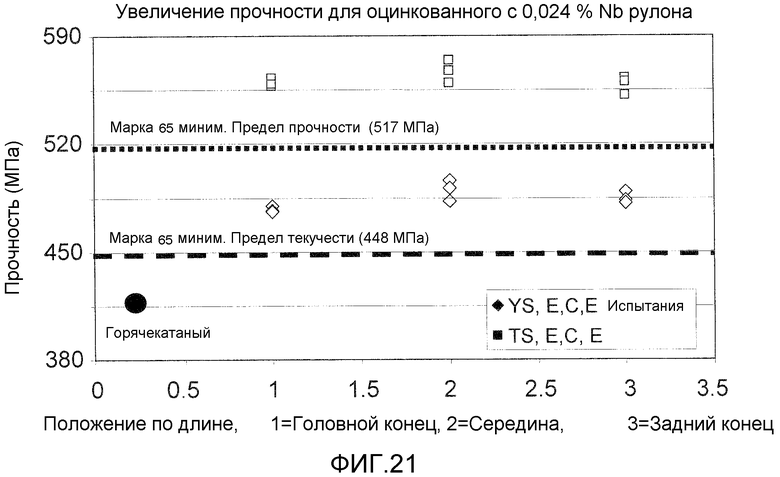

Фиг.21 представляет собой график, показывающий изменение термообработки для рулонов после непрерывного отжига путем цинкования;

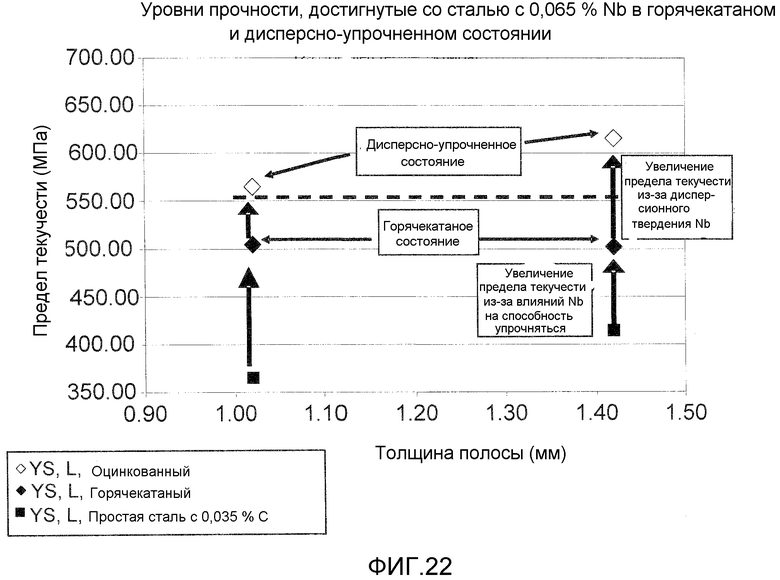

Фиг.22 представляет собой график, показывающий состояние дисперсионного твердения;

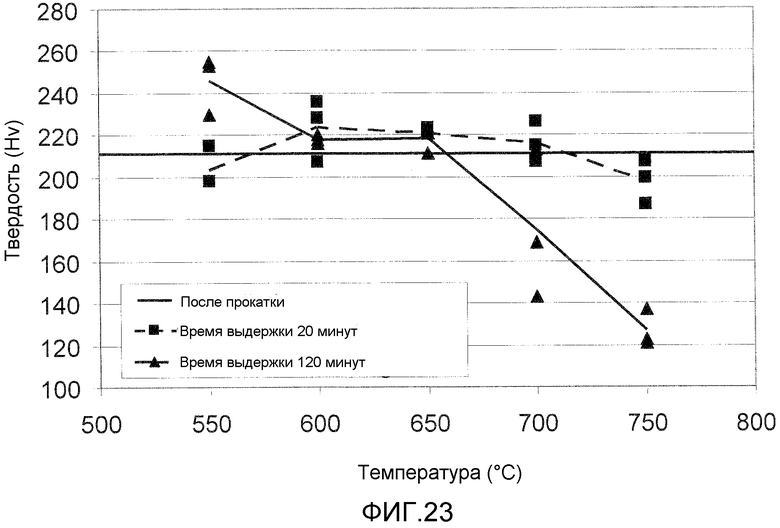

Фиг.23 представляет собой график, показывающий влияние температуры и времени на твердость;

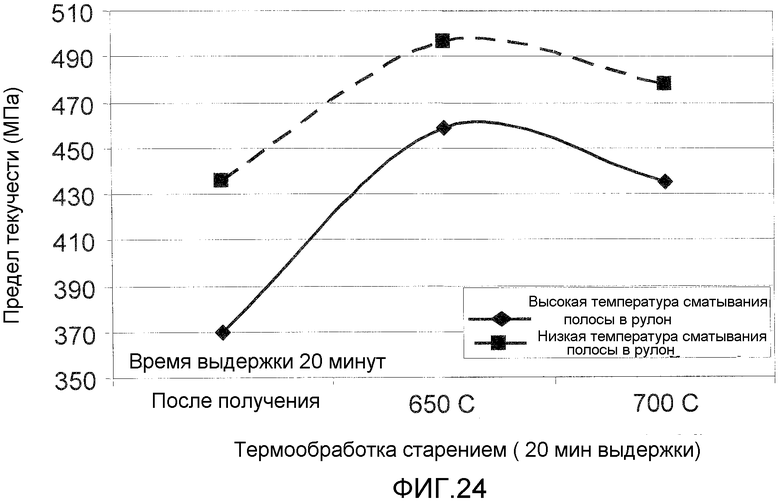

Фиг.24 представляет собой график, показывающий влияние термообработки на предел текучести для стали с ванадием;

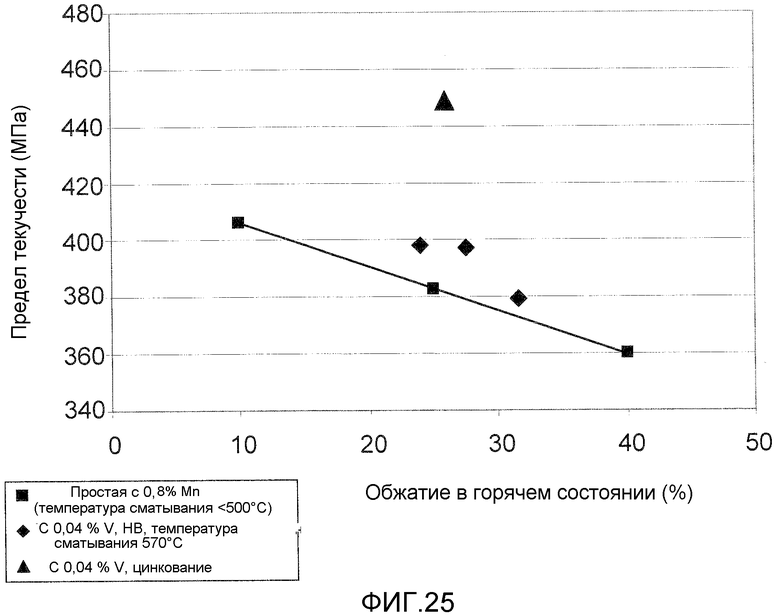

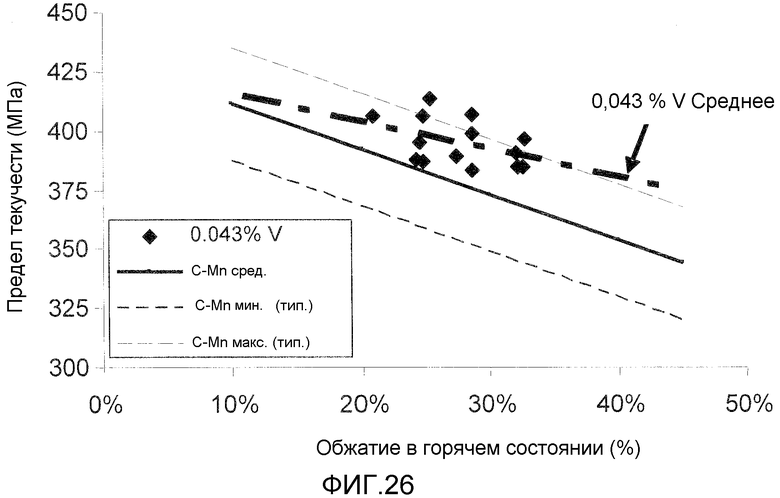

Фиг.25 представляет собой график, показывающий влияние обжатия при горячей прокатке на предел текучести для стали с ванадием по сравнению с нелегированной низкоуглеродистой сталью;

Фиг.26 представляет собой дополнительный график, показывающий влияние обжатия при горячей прокатке на предел текучести для стали с ванадием по сравнению с нелегированной низкоуглеродистой сталью;

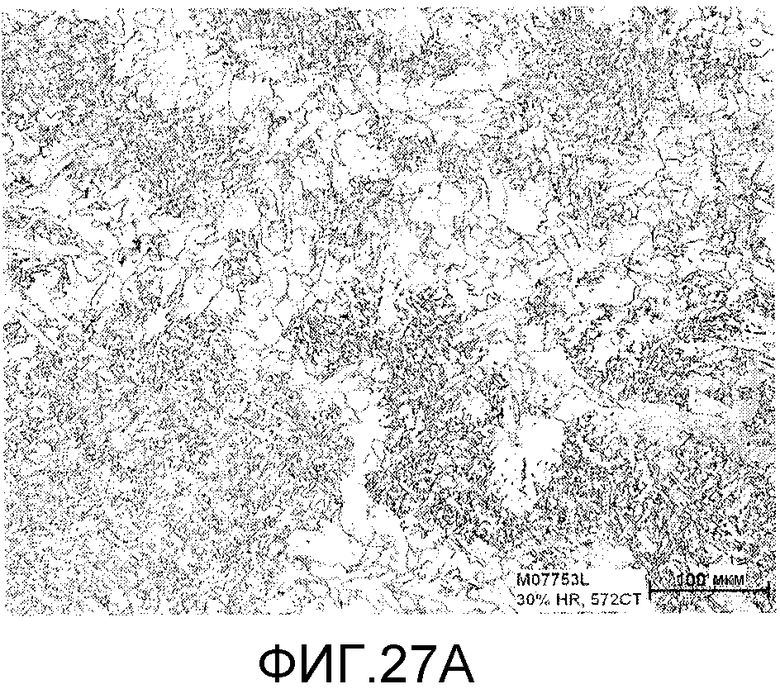

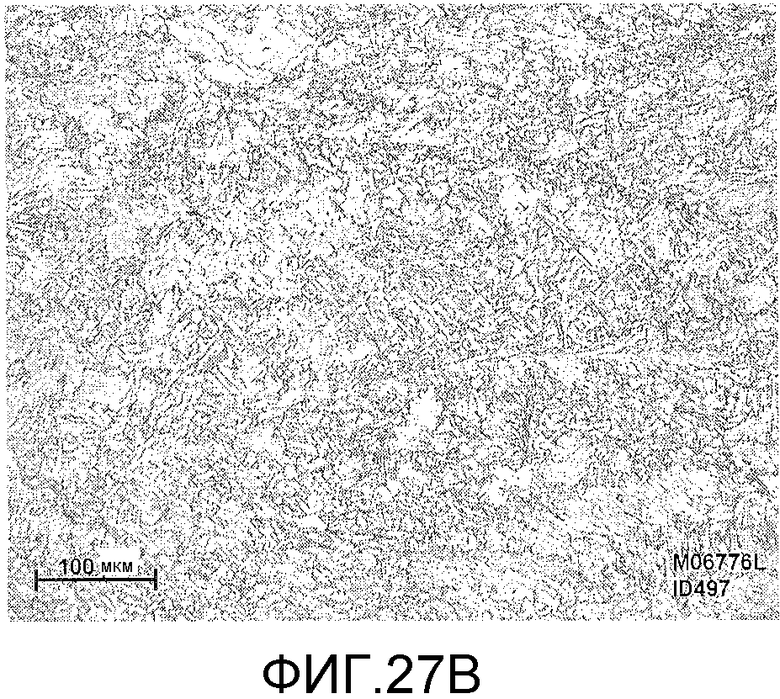

Фиг.27А представляет собой микрофотографию микроструктуры образца стали с 0,04% ванадия после горячей прокатки;

Фиг.27В представляет собой микрофотографию микроструктуры образца стали с 0,024% ванадия после горячей прокатки;

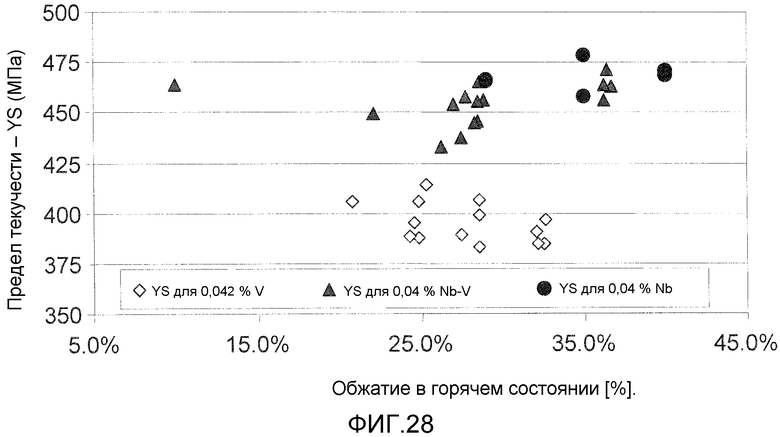

Фиг.28 показывает сравнение пределов текучести стали, имеющей добавки ванадия и/или ниобия;

Фиг.29 представляет собой диаграмму, показывающую влияние температуры сматывания полосы в рулон и обжатия при горячее прокатке на предел текучести ванадиевой стали;

Фиг.30 представляет собой график, показывающий влияние обжатия при горячей прокатке на предел текучести, предел прочности и общее удлинение для стали 0,04 Nb +0,04 V в горячекатаном состоянии;

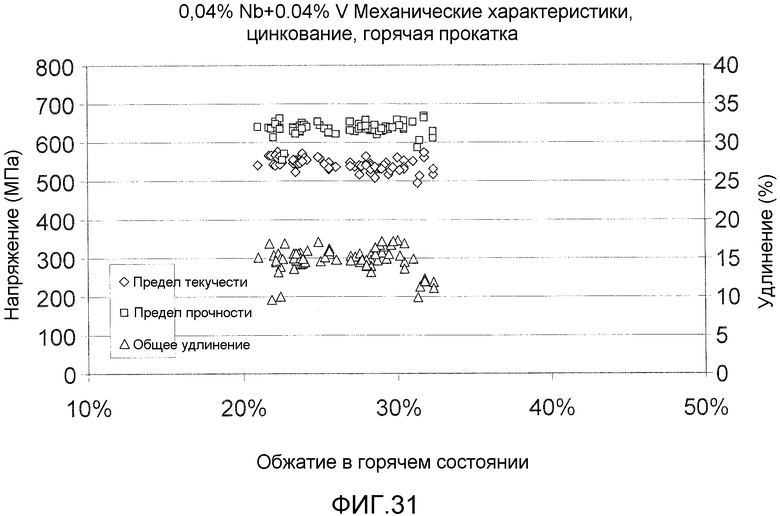

Фиг.31 представляет собой график, показывающий влияние обжатия при горячей прокатке на предел прочности, предел прочности и общее удлинение для стали 0,04 Nb +0,04 V в горячекатаном и оцинкованном состоянии;

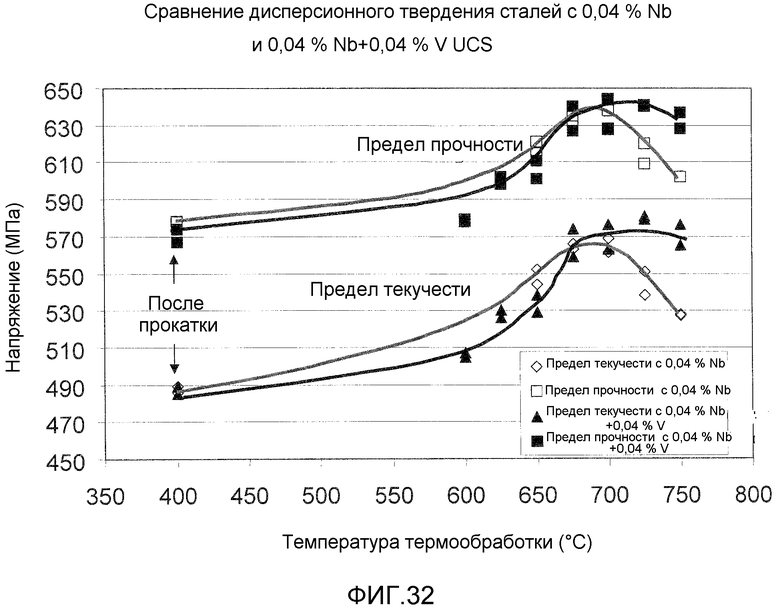

Фиг.32 представляет собой сравнение влияния дисперсионного твердения у стали с 0,04% ниобия и 0,04 Nb +0,04 V;

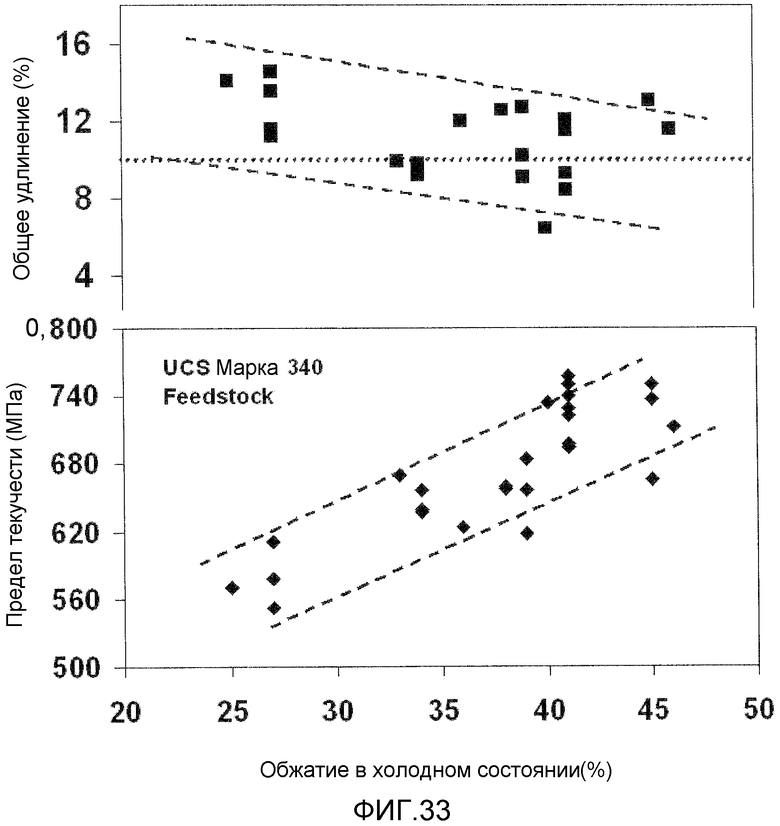

Фиг.33 представляет собой график, показывающий влияние обжатия в холодном состоянии на характеристики нелегированной марганцево-углеродистой стали;

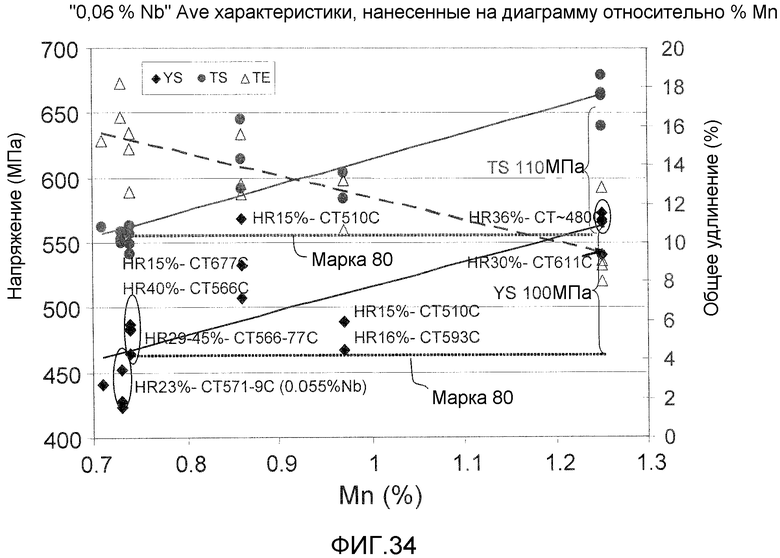

Фиг.34 представляет собой график, показывающий влияние добавки марганца на прочность и удлинение стали с 0,06% ниобия; и

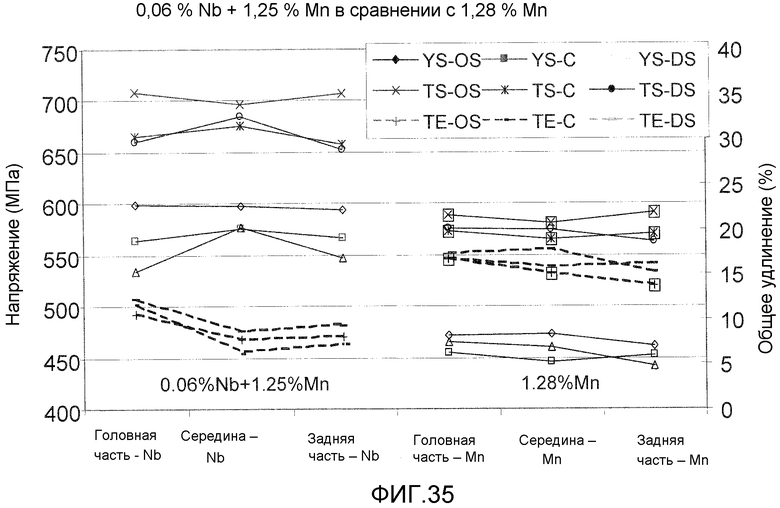

Фиг.35 представляет собой график, показывающий прочность и удлинение повышенных уровней содержания марганца и 0,06 ниобия.

ПОДРОБНОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

Фиг.1 иллюстрирует последовательные части установки для литья полос для непрерывного литья стальной полосы. Фиг.1 и 2 иллюстрируют двухвалковую литейную машину 11, которая непрерывно производит литую стальную полосу 12, которая проходит по транзитному пути 10 через направляющий стол 13 к тянущему валку рулонной установки 14, имеющей тянущие валки 14А. Сразу после выхода из тянущего валка рулонной установки 14 полоса проходит в стан горячей прокатки 16, имеющий пару обжимных валков 16А и поддерживающие валки 16В, где литую полосу прокатывают в горячем состоянии, чтобы обжать до желательной толщины. Горячекатаная полоса проходит в отводящий рольганг 17, где полоса может быть охлаждена путем конвекции и контакта с водой, подаваемой через водяные форсунки 18 (или другие подходящие устройства) и за счет излучения. Катаная и охлажденная полоса затем проходит к тянущему валку рулонной установки 20, содержащую пару тянущих валков 20А, и затем к моталке 19. Окончательное охлаждение литой полосы имеет место после сматывания в рулон.

Как показано на фиг.2, двухвалковая литейная машина 11 включает центральную машинную станину 21, которая поддерживает пару латерально установленных литейных валков 22, имеющих литейные поверхности 22А. Расплавленный металл подается во время операции литья из разливочного ковша (не показан) в промежуточное разливочное устройство 23 через жаростойкий защитный кожух к распределителю или подвижному промежуточному разливочному устройству 25, и затем из распределителя 25 через металлическое нагнетательное сопло 26 между литейными валками 22 над зазором 27. Расплавленный металл, поданный между отливающими валками 22, образует литейную ванну 30 над зазором. Литейная ванна 30 ограничена на концах литейных валков парой боковых перемычек или пластин 28, которые прижаты к концам литейных валков парой толкателей (не показано), включающих в себя гидравлические цилиндровые устройства (не показано), соединенные с держателями боковых пластин. Верхняя поверхность литейного резервуара 30 (обычно называемая как уровень ″мениска″) обычно поднимается над нижним концом подающего сопла, так что нижний конец сопла погружен в литейную ванну 30. Литейные валки 22 охлаждаются изнутри водой, так что оболочки твердеют на поверхностях движущихся валков, когда они проходят через литейную ванну, и сводятся в зазоре 27 между ними, чтобы получить литую полосу 12, которая подается вниз из зазора между литейными валками.

Двухвалковая литейная машина может быть типа, который иллюстрирован и описан довольно подробно в патентах США №№5184668, 5277243, или 5488988, или заявке на патент США 12/050987. Ссылка может быть сделана на описания этих патентов и заявку на патент для соответствующих деталей конструкции двухвалковой литейной машины, подходящей для применения в варианте воплощения настоящего изобретения. Раскрытие в описаниях включено в настоящее описание посредством ссылки.

При использовании высоких скоростей затвердевания с регулированием определенных параметров при двухвалковом литье полосы, при современном осуществлении легирования создается жидкие продукты раскисления MnO и SiO2 в мелкодисперсном и равномерном распределении сфероидальных включений. Присутствующие включения MnO-SiO2 также значительно не удлиняются с помощью процесса поточной (in-line) горячей прокатки из-за ограниченного обжатия в горячем состоянии. Включения/совокупности частиц выполнены специально, чтобы стимулировать образование зародышей игольчатого феррита. Включения MnO·SiO2 могут быть примерно 10 мкм, вплоть до очень мелкодисперсных частиц менее чем 0,1 мкм, и, причем большая часть заключается в пределах примерно 0,5 мкм и 5 мкм. Неметаллические включения размера, большего чем 0,5-10 мкм, обеспечиваются для образования зародышей игольчатого феррита, и могут включать в себя смесь включений, например, включающие в себя MnS, TiO и CuS. Размер аустенитных зерен является значительно большим, чем размер аустенитных зерен, полученных в обычной горячекатаной полосовой стали. Крупный размер аустенитных зерен в сочетании со скоплением специально полученных включений/частиц способствует образованию зародышей игольчатого феррита и бейнита.

Включенный в технологическую линию стан горячей прокатки 16 типично используют для обжатий 10-50%. На отводящем рольганге 17 охлаждение может включать в себя секцию водяного охлаждения и воздушное охлаждение туманом, чтобы контролировать скорости охлаждения для аустенитного превращения и для достижения желательных микроструктуры и свойств материала.

Обжатия в горячем состоянии больше чем 20% могут вызывать рекристаллизацию аустенита, которая уменьшает размер зерна и объемную долю игольчатого феррита. Авторы обнаружили, что добавление легирующих элементов, повышающих способность стали к упрочнению, подавляет рекристаллизацию крупных по размеру, находящихся в состоянии после литья, зерен аустенита во время процесса горячей прокатки, а также давало в результате то, что способность стали к упрочнению сохранялась после горячей прокатки, делая возможным производить более тонкий материал с желательной микроструктурой и механическими свойствами.

Микролегирующие элементы в стали обычно выбирают так, чтобы они включали элементы титан, ниобий, а также ванадий. Эти элементы обычно добавляли в прошлом на уровнях содержания ниже 0,1%, но в некоторых случаях до таких уровней, как 0,2%. Эти элементы допускают появление сильных влияний на микроструктуру стали и на свойства посредством комбинации способности к упрочнению, эффектов измельчения зерна и упрочнения (в прошлом как образование карбонитридов). Молибден обычно не рассматривали как микролегирующий элемент, поскольку сам по себе он является относительно слабым образующим карбонитриды, но может быть эффективным в данных обстоятельствах, и может образовывать сложные карбонитридные частицы наряду с ниобием и ванадием. Образование карбонитрида может сдерживаться в горячекатаной полосе с этими элементами, как объяснено ниже.

Высокопрочный тонкий полосовой продукт объединяет несколько неотъемлемых признаков для получения высокопрочного литого полосового продукта малой толщины путем микролегирования этими элементами. Толщины полосы могут быть менее чем 3 мм, менее чем 2,5 мм, или менее чем 2,0 мм, и могут быть в интервале от 0,5 до 2,0 мм. Литую полосу производят путем горячей прокатки без необходимости в холодной прокатке, чтобы дополнительно уменьшить полосу до желательной толщины. Таким образом, высокопрочный тонкий литой полосовой продукт совмещает и диапазоны толщины при горячей прокатке на малую толщину, и желательные диапазоны толщины при холодной прокатке. Полоса может быть охлаждена со скоростью 10°C в секунду и выше, и еще образовать микроструктуру, которая является большей частью и, типично, преимущественно бейнитом и игольчатым ферритом.

Преимущества, достигнутые посредством получения такого высокопрочного тонкого литого полосового продукта находятся в противоположности к производству прежних, полученных обычным путем микролегированных сплавов, которые связаны в результате с относительно высокими стоимостями сплава, неэффективностью микролегирования, трудностями при горячей и холодной прокатке, а также трудностями при рекристаллизационном отжиге, поскольку обычные линии непрерывного цинкования и отжига не являются способными обеспечить необходимые высокие температуры отжига. Более того, преодолевается относительно плохая вязкость, проявляемая полосой, изготовленной по технологическому пути с холодной прокаткой и восстановительным отжигом.

В предшествующих, полученных обычным образом, микролегированных сталях элементы, такие как ниобий и ванадий не могли оставаться в твердом растворе в течение твердения, горячей прокатки, сматывания в рулон и охлаждения. Ниобий и ванадий, диффундируют через микроструктуру, образуя карбонитридные частицы на различных этапах технологического процесса намотки горячей полосы. В настоящем описании и прилагаемой формуле изобретения карбонитридные частицы включают в себя карбиды, нитриды, карбонитриды, а также их комбинации. Образование и рост частиц из углерода и азота в горячем слябе и последующее охлаждение прежних, обычно полученных, микролегированных сталей дополнительно уменьшали размер зерен аустенита в горячем слябе, снижая способность стали к упрочнению. В этих предшествующих сталях влияние частиц в горячем слябе приходилось преодолевать с помощью количества микролегируюшщих элементов, повторного нагрева литых слябов до более высоких температур и снижения содержания углерода.

В противоположность прежним, обычно полученным, сталям, настоящий высокопрочный тонкий литой стальной полосовой продукт, который получили, содержит по весу менее чем 0,25% углерода, марганец между 0,20 и 2,0%, кремний между 0,05 и 0,50%, менее чем 0,01% алюминия, и, по меньшей мере, один элемент, выбранный из группы, состоящей из титана между примерно 0,01% и примерно 0,20%, ниобия между примерно 0,01% и примерно 0,20% и молибдена между примерно 0,05% и примерно 0,50%, и ванадия между примерно 0,01% и примерно 0,20%, и имеет микроструктуру, содержащую большей частью бейнит. Стальной продукт может содержать мелкодисперсные оксидные включения кремния и железа, распределенные по микроструктуре стали, имеющие средний размер частиц менее 50 нанометров. Стальной продукт может дополнительно содержать более равномерное распределение микролегирующих по микроструктуре, чем ранее у получаемое обычным образом литого сляба.

Альтернативно, высокопрочный тонкий литой стальной полосовой продукт может содержать по весу менее чем 0,25% углерода, марганец между 0,20 и 2,0%, кремний между 0,05 и 0,50%, менее чем 0,01% алюминия, ниобий между 0,01 и 0,20%, и иметь большую часть микроструктуры, содержащей бейнит и игольчатый феррит, и имея более чем 70% растворимого ниобия.

В другой альтернативе, рулонный стальной продукт может содержать по весу менее чем 0,25% углерода, марганец между 0,20 и 2,0%, кремний между 0,05 и 0,50%, менее чем 0,01% алюминия, и, по меньшей мере, один элемент, выбранный из группы, состоящей из ниобия между 0,01 и 0,20%, ванадия между примерно 0,01% и примерно 0,20%, а также их комбинации, имея более чем 70% растворимых ниобия и ванадия, как выбрано, после сматывания в рулон и охлаждения. Рулонный высокопрочный тонкий литой стальной полосовой продукт может иметь более чем 70% растворимого ниобия и ванадия, как выбрано, особенно после обжатия при горячей прокатке и последующего сматывания в рулон и перед дисперсионным твердением. Микроструктура может быть смесью бейнита и игольчатого феррита. Альтернативно, микроструктура горячекатаной и впоследствии смотанной в рулон и охлажденной стали может содержать бейнит и игольчатый феррит с более чем 80% ниобия и/или ванадия, остающихся в твердом растворе, и, альтернативно, может иметь более чем 90%, остающихся в твердом растворе.

Альтернативно или дополнительно, стальной продукт может иметь общее удлинение больше чем 6% или больше чем 10%. Стальной продукт может иметь предел текучести, по меньшей мере, 340 МПа (примерно 49 ksi), или может иметь предел прочности, по меньшей мере, 410 МПа, или то и другое, показывая удовлетворительную пластичность. Связь между пределом текучести и общим удлинением в горячекатаном продукте показана на фиг.8.

После горячей прокатки горячекатаная стальная полоса может быть смотана в рулон при температуре в интервале от примерно 500 до 700°C. Тонкая литая полоса может также быть дополнительно обработана путем дисперсионного твердения стальной полосы, чтобы повысить предел прочности при температуре, по меньшей мере, 550°C. Дисперсионное твердение может происходить при температуре между 550°C и 800°C, или между 625°C и 750°C, или между 675°C и 750°C. Обычные печи линий непрерывного цинкования или отжига являются, таким образом, способными обеспечить температуры дисперсионного твердения, необходимые для твердения микролегированного литого стального продукта.

Например, стальную композицию готовили путем изготовления стали состава 0,026% ниобия, 0,04% по весу углерода, 0,85% по весу марганца, 0,25% по весу кремния. Сталь затем отливали методом литья тонкой полосы. Полоса была отлита с толщиной 1,7 мм и поточно прокатана в горячем состоянии до диапазона толщины от 1,5 мм до 1,1 мм, с использованием двухвалковой литейной машины, как иллюстрировано на фиг.1 и 2. Полосу смотали в рулон при температурах сматывания полосы в рулон 590-620°C (1094-1148°F).

Как показано на фиг.3, уровни предела текучести и предела прочности, достигнутые в настоящей литой полосе, сравнимы с уровнями предела текучести и предела прочности, достигаемые в простой по составу, немикролегированной стали для литой полосы по интервалу температур сматывания полосы в рулон. Видно, что полоса ниобиевой стали достигла пределов текучести в интервале 420-440 МПа (примерно 61-64 ksi) и пределов прочности примерно 510 МПа (примерно 74 ksi). Отношение предела прочности к пределу текучести может быть, по меньшей мере, 1,08 в данном стальном продукте. Альтернативно, отношение предела прочности к пределу текучести может быть, по меньшей мере, 1,10, и может быть больше чем 1,15. Данный литой полосовой продукт сравнивают с составами простой C-Mn-Si стали, обработанных при той же температуре сматывания полосы в рулон как микролегированная сталь, причем у ниобиевой стали, получали существенно более высокие уровни прочности. Сопоставимая простая стальная полоса должна была быть смотана при очень низких температурах, чтобы достигнуть сравнимых уровней прочности с литым продуктом из ниобиевой стали. Литой продукт из ниобиевой стали не нужно было сматывать в рулон при низких температурах сматывания полосы в рулон, чтобы достигнуть потенциала упрочнения с помощью горячей прокатки. Более того, на уровни предела текучести и предела прочности для литой ниобиевой стали значительно не оказывало влияния поточная горячая прокатка с обжатием, по меньшей мере, 19-37%, как показано на фиг.7.

Способность настоящих сталей к упрочнению показана на фиг.9. Как показано на фиг.9, такой маленький уровень содержания ниобия как 0,007% был эффективным в повышении прочности окончательной полосы, и достигали уровней предела текучести свыше 380 МПа при уровнях содержания ниобия больше, чем примерно 0,01%. Отметим, что уровни содержания ниобия менее чем примерно 0,005% могут считаться следовыми. Таким образом, даже очень маленькие добавки микролегирующих элементов могут быть эффективными для существенного упрочнения.

Высокие прочности были достигнуты путем использования ниобиевой микролегирующей добавки, чтобы повысить способность стали упрочняться из-за подавления образования проэвтектоидного феррита. Фиг.4В показывает, что прэвтектоидный феррит, образовался вдоль границ бывших аустенитных зерен (аллотриоморфный феррит) в простой стали, но это не присутствовало в ниобиевой стали, показанной на фиг.4А. Влияния добавки ниобия на способность упрочняться подавляло превращение феррита, по этой причине давая возможность получаться более устойчивой микроструктуре бейнитного и игольчатого феррита, хотя используя во время охлаждения обычные скорости охлаждения и более высокие температуры сматывания полосы в рулон. Окончательная микроструктура настоящих ниобиевых сталей содержит, главным образом, комбинацию бейнита и игольчатого феррита. Простую сталь, показанную на фиг.4В, охлаждали до относительно низких температур сматывания полосы в рулон, менее 500°C, известный режим охлаждения для подавления образования феррита на границах аустенитных зерен.

Влияние обжатия в горячем состоянии на предел текучести уменьшается в настоящей ниобиевой стали. В прежних C-Mn продуктах типично происходит понижение прочности с увеличением обжатия в горячем состоянии. Напротив, как показано на фиг.7, влияние обжатия в горячем состоянии на предел текучести значительно уменьшается в данном стальном продукте. В этом эксперименте температура сматывания полосы в рулон поддерживалась постоянной, и включала в себя интервал обжатий при горячей прокатке вплоть до, по меньшей мере, 40%, представляя интервал толщины полосы 1,0 мм-1,5 мм. В отличие от немикролегированной простой стали уровни прочности ниобиевых микролегированных сталей настоящего изобретения в литом полосовом продукте сразу после горячей прокатки являются относительно нечувствительными к степени обжатия при горячей прокатке для обжатий вплоть до, по меньшей мере, 40%. К тому же, этих высоких уровней прочности достигали, используя обычные температуры сматывания полосы в рулон в интервале 550°C-650°C, как показано на фиг.3.

Чтобы исследовать этот эффект дополнительно, измеряли размер аустенитного зерна при каждой толщине в стали с 0,026 Nb. Там, где простая сталь имела тенденцию полностью рекристаллизоваться при обжатии в горячем состоянии свыше примерно 25%, сталь с 0,026 Nb показала только ограниченную рекристаллизацию даже при обжатии 40%. Это указывает на то, что ниобий в твердом растворе уменьшал влияние обжатия в горячем состоянии на прочностные характеристики путем подавления статической рекристаллизации деформированного аустенита после горячей прокатки. Это показано на фиг.10, где можно видеть, что аустенитные зерна удлинились при обжатии горячей прокаткой без рекристаллизации в более мелкие зерна. Более мелкие зерна повышают площадь границ между аустенитными зернами, таким образом, уменьшая способность стали упрочняться. Однако, несмотря на то, что подавляли рекристаллизацию до более мелкого размера аустенитных зерен, такие высокие обжатия при горячей прокатке, как известно, повышают начальную температуру превращения феррита. К тому же, высокое обжатие при горячей прокатке может образовывать местные высоконапряженные области внутри аустенитных зерен, обычно называемых как полосы скольжения, которые могут действовать как внутризеренные центры ферритного зародышеобразования. В настоящих сталях влияния ниобия на способность упрочняться хватало, чтобы подавить образование феррита внутри деформированных аустенитных зерен, что давало в результате уровни прочности, которые были в значительной степени не чувствительны к горячей прокатке.

Тонкий литой полосовой продукт из ниобиевой стали имел согласующиеся уровни предела текучести и предела прочности в интервале использованной горячей прокатки, и был способным обеспечить предел текучести, по меньшей мере, 410 МПа при обжатии между 20% и 40%. Размер бывших аустенитных зерен определяли для каждой толщины полосы. Измерения размера аустенитных зерен указывали, что только очень ограниченная рекристаллизация имела место при высоких обжатиях при горячей прокатке, тогда как в сравнительной полосе из простой стали микроструктура почти полностью рекристаллизовалась при обжатиях горячей прокаткой свыше примерно 25%. Добавление ниобия к стальной литой полосе подавляло рекристаллизацию аустенитных зерен крупного размера сразу после литья во время процесса горячей прокатки и обеспечивала в результате способность стали к упрочнению, которая сохраняется после горячей прокатки и сохранения ниобия в растворе.

Более высокая прочность настоящей стальной полосы после горячей прокатки была главным образом обусловлена образованной микроструктурой. Как показано на фиг.4А микроструктура литой ниобиевой стали состояла большей частью, если не главным образом, из бейнита для всех толщин полосы. Напротив, как показано на фиг.4В, сопоставимая не микролегированная сталь достигала подобной прочности за счет сматывания полосы в рулон при низкой температуре сматывания и имела микроструктуру, содержащую, главным образом, игольчатый феррит с некоторым количеством феррита на межзеренных границах. Добавка ниобия к стальной полосе обеспечивала повышение способности стали к упрочнению и подавляла образование зернограничного феррита, и способствовало бейнитной микроструктуре даже при значительно более высоких температурах сматывания полосы в рулон.

Результаты по текучести и предел прочности для экспериментальных сталей, показанные в таблице 2 ниже, в состоянии сразу после горячей прокатки представлены на фиг.11. Уровень прочности повышается с увеличением содержания ниобия, с пределом текучести, по меньшей мере, 340 МПа, с уровнями вплоть до примерно 500 МПа в состоянии сразу после горячей прокатки. Предел прочности может быть, по меньшей мере, 410 МПа. Начальное быстрое возрастание прочности приписывают подавлению образования проэвтектоидного феррита и развитию бейнита и игольчатого феррита, хотя последующее упрочнение, возможно, приписано непрерывному микроструктурному усовершенствованию и, возможно, упрочнению твердого раствора из-за ниобия, остающегося в твердом растворе.

Кроме того, исследование трансмиссионной электронной микроскопией (ТЭМ) не показало какого-либо существенного выделения ниобия в литой полосе сразу после горячей прокатки. Это указывает, что ниобий остался в твердом растворе и что полученное упрочнение, главным образом, приписывается влиянию ниобия на улучшенную способность к упрочнению, давая в результате образование большей части и вероятно преимущественно бейнитной микроструктуры. Способность литой стальной полосы к упрочнению, как также считают, улучшается за счет сохранения крупнозернистого аустенита, полученного во время образования литой полосы. Превращение не столько в феррит, сколько в бейнит, как полагают, является главным фактором в подавлении выделения микролегирующей добавки ниобия в тонкой литой полосе во время охлаждения в рулоне от температуры сматывания полосы в рулон.

Исследование трансмиссионной электронной микроскопией (ТЭМ) может быть использовано для определения размера, идентичности и объемной доли частиц карбонитридных частиц ниобия, присутствующих в стали. Отсутствие каких-либо карбонитридных частиц ниобия при ТЭМ исследовании поддержало точку зрения о том, что наблюдаемую прочность следует приписать в значительной степени микроструктуре, которая является не столько ферритной, сколько бейнитной. Последующее наблюдаемое возрастание упрочнения, следующее из термообработки дисперсионным твердением, поэтому ведет к заключению, что ниобий был по существу в растворе в горячекатаной полосе. После определения объемной доли карбонитридных частиц в микроструктуре, используя ТЭМ анализ, можно сделать вывод о количестве микролегирующего элемента в твердом растворе.

Оценить тонкие фольги или углеродные отпечатки можно с помощью ТЕМ при определении количества присутствующих карбонитридных частиц. В своем анализе авторы использовали трансмиссионный электронный микроскоп (ТЭМ) JEOL 2010. Однако из эксперимента с этим оборудованием частицы Nb менее 4 нанометров могли не быть растворимыми в сильно нарушенном феррите.

Для анализа тонкой фольги получают фольгу. Фольгу режут и шлифуют до толщины 0,1 мм. Образец затем утоньшают с помощью электрополирования до способности пропускать электроны, используя электролит с 5% хлорной кислоты, 95% уксусной кислоты в установке Tenupole-2 для электрополирования. Образец затем можно было переместить непосредственно в ТЭМ.

Для углеродного отпечатки желательный образец может быть приготовлен путем травления полированного образца в нитале (раствор спирта и азотной кислоты) после травления, покрытия образцов углеродом, и оценки углеродной поверхности в подходящих размерах (например, 2 мм2) для ТЭМ анализа. После оценки углеродные отпечатки могут быть высвобождены из образца с помощью растворения ферритовой матрицы в 3%-ном нитале. Образцы углеродных отпечатков собирают на опорных решетках диаметром 3 мм, затем многократно промывают в растворах этанол/вода. Углеродные экстракционные отпечатки с опорной решеткой затем могут быть перемещены в ТЭМ.

Дополнительный фактор, который, как считают, является причиной отсутствия карбонитридных частиц ниобия в горячекатаной литой полосе, относится к природе дисперсии ниобия при быстром затвердевании полосы во время ее формирования описанным способом непрерывного получения литой полосы. У предварительно полученной микролегированной высокопрочной полосе были относительно длительные временные интервалы в затвердевании при охлаждении сляба, подогреве сляба и термомеханической обработки, что давало возможности для предварительного образования скоплений и/или выделения в твердом состоянии карбонитридных частиц, таких как (Nb, V, Ti, Mo)(CN), которые делают возможной кинетику для последующего осаждения для последующего осаждения в течение этапов технологического процесса. В настоящем описанном процессе, где литая полоса непрерывно образуется из литейной ванны между литейными валками, чрезвычайно быстрое первоначальное затвердевание при формировании литой полосы (за примерно 160 микросекунд), как полагают, сдерживает предварительное образование скоплений (кластеров) и/или выделение в твердом состоянии карбонитридных частиц, и, в свою очередь, замедляет и ослабляет кинетику для выделения микролигатур при последующей обработке, включая операции прокатки и охлаждения. Это значит, что микролигатуры Nb, V, Ti и Mo распределены относительно более равномерно в аустенитной и ферритной фазах, чем в тонкой стальной полосе, предварительно полученной обычным литьем сляба и обработкой.

Анализ методом атомного зонда ниобиевой литой полосы, полученной путем образования из литейной ванны между литейными валками, как описано выше, подтвердил более равномерное распределение микролигатур (указывая на уменьшенное предварительное образование скоплений и/или выделение в твердом состоянии) и в литой, и в горячекатаной полосе при сматывании в рулон при примерно 650°C или ниже. Такое более равномерное распределение элементов, как полагают, препятствует образованию карбонитридов в операции сматывания полосы в рулон при условиях, когда мелкозернистое когерентное выделение таких элементов, происходившее в прежней, полученной и обработанной обычным образом, микролегированной, литой в сляб стали. Уменьшение или отсутствие предварительного образования скоплений и/или образование в твердом состоянии карбонитридов в микролегированной стальной полосе, изготовленной с помощью двухвалкового литья, также замедляет кинетику образования карбонитридов во время последующей термомеханической обработки, такой как отжиг. Это дает благоприятные возможности для дисперсионного твердения при температурах более высоких, чем те температуры, при которых частицы в предварительно обычно обработанной полосе теряли свою способность к упрочнению из-за механизмов укрупнения (Освальдовское созревание).

Было найдено, что при термообработке дисперсным упрочнением достигается больший предел прочности. Например, с добавкой 0,026% ниобия наблюдали повышение, по меньшей мере, в 35 МПа (примерно 5 ksi) повышение в пределе текучести от 410 до 450 МПа (примерно 60-65 ksi). С добавкой 0,05% ниобия предполагают, что с дисперсионным твердением ожидается повышение, по меньшей мере, на 10 ksi, и с добавкой ниобия 0,1% предполагают, что с дисперсионным твердением ожидается повышение, по меньшей мере, на 20 ksi. Микроструктура настоящего дисперсионно-твердеющего стального продукта может иметь карбонитридные частицы ниобия со средним размером частиц 10 нанометров и менее. Микроструктура дисперсионно-твердеющего стального продукта может не иметь по существу карбонитридных частиц ниобия больших, чем 50 нанометров.

Лабораторные термообработки для дисперсионного упрочнения проводили на образцах сталей с 0,026% ниобия при различных температурах и периодах времени, чтобы вызывать действие ниобия, который, как полагали, оставался в твердом растворе в горячекатаной полосе. Как показано на фиг.5, термообработки давали значительное повышение прочности с пределами текучести примерно 480 МПа (примерно 70 ksi). Это подтверждало, что ниобий оставался в твердом растворе и был пригоден для обеспечения дисперсионного твердения при последующем старении, например, посредством применения печи для отжига в линиях непрерывного цинкования или путем использования линии непрерывного отжига. Соответственно, кратковременное дисперсионное твердение проводят, чтобы имитировать возможность старения от обработки микролегированного ниобием литого стального продукта посредством печи для отжига, присоединенной к линии непрерывного цинкования и обычной линии непрерывного отжига. В последнем случае дисперсионно-твердеющий высокопрочный полосовой продукт может быть впоследствии оцинкован, покрашен, или использован непокрытым.

Результаты, как показано на фиг.6, ясно показывают, что для максимальной температуры обработки 700°C (1292°F) было реализовано значительное упрочнение с уровнями прочности, которые достигнуты за более длительные периоды времени при более низких температурах. Механические свойства при растяжении тонкого литого продукта из ниобиевой стали после кратковременной обработки старением с использованием максимальной температуры 700°C (1292°F) приведены в таблице 1. Кроме высокой прочности литого полосового продукта вязкость и формуемость являются удовлетворительными для конструкционной качественной продукции. Полученный литой полосовой продукт для конструкционных применений представляет собой тонкий, высокопрочный полосовой продукт для конструкционных применений из-за использования микролегирования ниобием. Предполагают, что более высокие уровни микролегирования реализовали бы еще более высокие пределы текучести, потенциально свыше 550 МПа (примерно 80 ksi).

В последнее время дополнительно к получению стали с 0,026% вес. ниобия с успехом получили стали с добавками ниобия 0,014% вес. и 0,065% вес. посредством настоящего способа. Составы плавок показаны ниже в таблице 2.

Составы расплавов сталей A-I имели содержание свободного кислорода между 41 и 54 ppm и в интервалах 20-70 ppm или 30-55 ppm. Суммарный кислород может быть более чем 70 ppm и, типично, менее чем 150 ppm.

Пределы текучести, достигнутые для стали A и стали F показаны на фиг.13, и результаты предела прочности для плавки с 0,014% Nb, сталь A, полученной с более низким содержанием Mn, представлены на фиг.14. Добавки ниобия повышали предел текучести при всех температурах сматывания полосы в рулон относительно состава простой стали. Предел текучести вырос от примерно 70 до 100 МПа (10-15 ksi) для добавок 0,014% Nb и 0,026 Nb, и от примерно 140 до 175 МПа (20-25 ksi) для добавки 0,065 Nb. Из фиг.13 можно видеть, что сталь с 0,026% Nb достигала более высоких пределов текучести, простая сталь с 0,8 Mn для таких же температур сматывания полосы в рулон, и сравнимых с пределами текучести, когда простую сталь с 0,8 Mn сматывали в рулон при низких температурах. Альтернативно, прочности, достигнутые в простой стали с 0,8 Mn при низких температурах сматывания в рулон (примерно 500°C) могут быть достигнуты при более высоких температурах сматывания (примерно 600°C) с этой добавкой Nb.

К тому же, в отличие от прежних, обычно полученных микролегированных сталей, авторы обнаружили, что микролегирующая добавка подавляет образование карбонитридных частиц в горячекатаной и впоследствии смотанной в рулон и охлажденной стали. Взамен, микроструктура горячекатаной, и впоследствии смотанной в рулон и охлажденной стали, содержит бейнит и игольчатый феррит с более чем 70% ниобия и/или ванадия, остающихся в твердом растворе. Альтернативно, микроструктура горячекатаной и впоследствии смотанной в рулон и охлажденной стали может содержать бейнит и игольчатый феррит с более чем 80% ниобия и/или ванадия, остающихся в твердом растворе, и, альтернативно, может иметь более чем 90%, остающихся в твердом растворе.

Таким образом, было показано, что ниобиевая литая полоса дает в результате высокопрочный стальной продукт малой толщины. Добавка ниобия, во-первых, способна вызывать подавление рекристаллизации аустенита во время горячей прокатки, которая улучшает способность стали упрочняться путем сохранения относительно крупнозернистого аустенита сразу после литья.

Ниобий, оставаясь в твердом растворе в аустените после горячей прокатки, непосредственно увеличивает способность стали упрочняться, которая способствует преобразованию аустенита в окончательную микроструктуру, содержащую в основном бейнит, даже при относительно высоких температурах сматывания полосы в рулон. Образование бейнитной микроструктуры содействует сохранению добавки ниобия в твердом растворе в горячекатаной полосе.

Дополнительное улучшение в характеристиках может быть получено путем дисперсионного твердения настоящих сталей. В прежних микролегированных и немикролегированных сталях возрастание прочности могло быть получено путем дисперсионного твердения, но в таких сталях предшественниках уменьшение удлинения происходит с возрастанием прочности. Авторы обнаружили, что и возрастание удлинения и возрастание прочности может быть получено путем дисперсионного твердения настоящих сталей.

Установили, что сохранение микролегирующих элементов, таких как ниобий и ванадий, в твердом растворе, путем предшествующих условий обработки обеспечило значительную способность к упрочнению для последующего цикла дисперсионного твердения. Такой цикл дисперсионного твердения может быть получен с использованием подходящей линии непрерывного цинкования или возможности непрерывного отжига. Однако микролегированная стальная полоса, изготовленная с применением способа литья тонкой полосы, совмещенного с термообработкой дисперсионным упрочнением, обеспеченной подходящей линией непрерывного цинкования или линией отжига, представляет собой уникальный технологический путь, обеспечивающий уникальный метод упрочнения для такого типа стального продукта.

Например, в обычной непрерывной линии цинкования погружением в расплавленный состав рулоны сварены внахлестку на входной стороне, чтобы гарантировать непрерывный процесс. Сталь затем отправляется в секцию очистки, такую как щелочной очиститель. Начальная подогревающая секция печи может быть примерно 20 метров в длину для достижения температуры стали между примерно 400 и 600°C, или выше при желании. Эта секция может нагреваться открытыми горелками в окружающей воздушной атмосфере. Затем, закрытая радиационная трубчатая секция может быть примерно 10 метров в длину, имея водородно-азотную атмосферу, нагревая сталь от примерно 600 до 800°C, как обсуждено ниже. Полосу струйно охлаждают до температуры погружения в ванну (450-480°C). Полоса затем проходит через охлаждающую башню, а также может следовать по поточному пропуску в дрессировочную клеть и/или правильно-растяжную машину, и затем сматываться в рулон на входной стороне линии при желательной температуре сматывания полосы в рулон. Цинкование и процесс дисперсионного твердения могут использовать обычные скорости линии, такие как примерно 60-100 м/мин, и условиях обработки, соответствующих толщине полосы и веса покрытия. Покрытие, нанесенное погружением в расплавленный состав, может быть цинковым покрытием или покрытием из цинкового сплава, таким как цинкоалюминиевое покрытие.

Обработку изотермическим старением горячекатаного литого полосового материала с 0,026% Nb проводили в течение 20 минут при 600°C и 650°C (1110°F и 1200°F), вызывая образование карбонитридов ниобия, или Nb (C, N), что подтверждено ТЭМ исследованием. Это дает в результате повышение предела текучести материала, как показано на фиг.15. Также как показано на фиг.6 и 15, термический цикл полосы через секцию отжига линии цинкования также вызывал значительное возрастание прочности, достигая той прочности, которую достигали изотермическим старением при более низких температурах.

Возрастание способности к упрочнению, обеспеченное микролегирующими добавками из-за подавления ферритного превращения значительно снижает температуру распада аустенита в температурном интервале бейнит/игольчатый феррит. Эта более низкая первоначальная температура превращения обеспечивает возможность сохранять подавляющее большинство микролегирущей добавки в твердом растворе путем использования обычных скоростей охлаждения на отводящем рольганге и подходящих температур сматывания полосы в рулон.

Микролегирующие элементы, такие как ниобий и ванадий, в твердом растворе предназначены для дисперсионного твердения во время последующей термообработки для повышения прочности. Лабораторные исследования дисперсионного твердения установили, что существенное упрочнение могло быть достигнуто даже с относительно короткими циклами термообработки, такими как доступные с линиями непрерывного отжига и линиями цинкования. Результаты лабораторных циклов, имитирующих непрерывный отжиг, примененных к пробе Сталь C (0,026% Nb), Сталь F (0,065% Nb), и Сталь G (0,084% Nb), показаны на фиг.16-19.

Результаты полномасштабных промышленных испытаний сталей B и F с использованием условий термообработки, установленных лабораторным исследованием, даны на фиг.21 и 22, соответственно. Значительные увеличения прочности достигали со сталями B и F. Уровни предела текучести свыше 450 МПа были зарегистрированы со сталью с 0,024% Nb (сталь B) и пределы прочности выше 550 МПа со сталью с 0,065% Nb (сталь F). Увеличение прочности от дисперсионного твердения было порядка 70 МПа (10 ksi) для стали с 0,024% Nb (сталь B) и вплоть до примерно 100 МПа (15 ksi) для стали с 0,065% Nb (сталь F). Это предполагает, что сталь с 0,065% Nb может достигать пределов текучести выше 600 МПа в состоянии после дисперсионного твердения.

МПа

Образцы стали были дисперсионно упрочнены при использовании условий дисперсионного твердения, найденных на линии цинкования. Как показано в таблице 3, дисперсионно-твердеющая сталь имела прочность выше почти 70 МПа, и удлинение повысилось от 11,47% до 14,16%. Связь между пределом текучести и общим удлинением для раскрытых ниобиевых сталей в состоянии сразу после горячей прокатки и после дисперсионного твердения и в оцинкованном состоянии (испытание в продольном направлении) показана на фиг.20.

Как показано на фиг.17, авторы обнаружили, что может быть использован цикл выдержки в 10 секунд от примерно 675°C до 725°C для предотвращения передержки. Однако температурный интервал является функцией времени выдерживания. Увеличение времени выдержки до 20 секунд снижало температурный интервал незначительно, хотя для нулевого времени выдержки температурный интервал повышался незначительно, как показано на фиг.18. Температурный интервал дисперсионного твердения может быть между примерно 625°C и 800°C, зависящим от суммарного времени цикла термообработки, т.е. скоростей нагрева, времени выдерживания, а также скоростей охлаждения.

В случае более длительных термообработок, могут быть использованы более низкие температуры в интервале от 500°C до 650°C. Из фиг.6 можно видеть, что термообработка 20 мин при 600°C дает подобные уровни прочности, как 10 секунд в цикле непрерывного отжига при 700°C. Фиг.23 показывает результаты лабораторных термообработок, проведенных в течение 20 и 120 минут. Результаты показывают, что значительного упрочнения достигали для термообработки 120 минут при 550°C, но 120 минут старения при температурах выше примерно 650°C уменьшало твердость стали. Более продолжительные периоды времени термообработки могли быть использованы с процессами полного отжига рулона, такого как отжига в камерной печи в температурном интервале 500°C-650°C, или других методов охлаждения после сматывания в рулон для горячекатаного рулона, предназначенных для того, чтобы выделить остаточный ниобий с помощью регулируемого охлаждения внутри температурного интервала 500°C-650°C.

Трансмиссионная электронная микроскопия (ТЭМ) была проведена на образцах сталей C и F, которые термически обработали в течение 60 минут при 650°C. Были обнаружены тонкодисперсные включения размером в интервале 4-15 нанометров. Эти тонкодисперсные включения, как было найдено, включали в себя ниобиевые карбонитриды, указывающие, что упрочнение может быть приписано дисперсионному твердению за счет тонкодисперсных карбонитридных включений ниобия.

Микроструктура дисперсионно-твердеющего микролегированного стального продукта может иметь карбонитридные частицы ниобия со средним размером частиц 10 нанометров и менее. Микроструктура дисперсионно-твердеющего стального продукта может не иметь по существу карбонитридных частиц ниобия больших, чем 50 нанометров. Образцы настоящей ниобиевой стали в горячекатаном состоянии были проверены с использование оценки ТЭМ, и части микроструктуры не имели измеримого количества карбонитридных частиц ниобия перед дисперсным упрочнением.

Авторы полагают, что улучшенная связь прочность/удлинение в настоящей дисперсионно-твердеющей стали может быть из-за частей микроструктуры, являющихся по существу свободными от частиц больших, чем 5 нанометров по размеру, или ″зон свободных от включений″, а также нанокластеров.

Развитие свободных от включений зон поблизости от границ зерен может влиять на связь прочности и относительного удлинения путем обеспечения областей уменьшенной твердости, смежных с границами зерен. Спад концентраций напряжения в свободных от включений зонах, как было отмечено, увеличивают прочность и удлинение. Благоприятные воздействия свободных от включений зон на удлинение и прочность могут появляться в обстоятельствах, когда свободные от включений зоны являются узкими и размер включений по границам зерен является маленьким.

В настоящей стали, добавки элементов могут предусматривать увеличенное удлинение с увеличенной прочностью после дисперсионного твердения за счет получения меньшей ширины зоны свободной от включений и меньшее изменение твердости, чем в обычно полученных ниобиевых сталях. Из-за более равномерного распределения элементов в быстро твердеющих сталях кинетика дисперсионного твердения может быть замедлена, так чтобы эффективно расширить температурно-временной интервал, выше которого образование нанокластеров может устойчиво регулироваться. Нанокластеры элемента могут обеспечить упрочнение на ранних стадиях дисперсионного твердения. Кластерное упрочнение может быть вызвано дополнительной энергией, требуемой для дислокации, чтобы разрезать диффузную границу кластера растворимых компонентов. Кластеры могут обеспечить значительное упрочнение без уменьшения текучести из-за того, что их эластично мягкие границы не замедляют просто движение дислокации или вызывают скопления на пути, который делают частицы нормальной вторичной фазы.

В настоящих сталях более равномерное распределение элементов остается в твердом растворе во время быстрого затвердевания стали. В отличие от прежних, обычно полученных ниобиевых и ванадиевых сталей микроструктура горячекатаной и, впоследствии смотанной в рулон, и охлажденной стали содержит бейнит и игольчатый феррит с более чем 70% ниобиевой и/или ванадиевой добавки, остающейся в твердом растворе, и по существу нет карбонитридных частиц ниобия больших чем 50 нанометров.

Альтернативно, микроструктура горячекатаной и впоследствии смотанной в рулон и охлажденной стали может содержать бейнит и игольчатый феррит с более чем 80% ниобиевой и/или ванадиевой добавки, остающимися в твердом растворе.

Элементы остаются запертыми в растворе в горячекатаном рулоне, и не выделяются, если температура сматывания ленты в рулон составляет менее примерно 650°C. Формирование эффективно задерживается, так как предшествующие ассоциаты атомов (таких как в форме частиц), что обычно происходит в обычном литье сляба и подогревании для горячей прокатки полосы, не допускаются в настоящем способе. Наблюдаемое увеличение прочности, которое происходит в горячекатаных рулонах, может быть, таким образом, в большей степени, приписаны эффектам способности к упрочнению и упрочнению твердого раствора.

Образование карбонитридных частиц может быть активировано во время термообработки. К тому же, во время дисперсионного упрочнения кластеры предвыделения и более мелкие включения являются стабильными выше расширенного интервала времени и температуры из-за значительного количества ниобия и/или ванадия в твердом растворе до дисперсионного твердения. Свободные от включений зоны, которые образуют близкие границы зерен, как явление нормального выделения, являются более узкими и содержат более равномерно распределенные нанокластеры и более мелкие включения, чем для обычно полученных сталей. Таким образом, изменения твердости в свободных от включений зонах относительно внутренней части зерна являются относительно маленькими для настоящих сталей. Авторы считают, что более узкие зоны свободные от включений и маленькие изменения твердости по зонам свободным от включений уменьшают концентрации напряжения в зонах свободных от включений, уменьшая микрорастрескивание от преимущественной деформации в зонах свободных от включений. Авторы считают, что кластерное упрочнение может характеризоваться увеличением прочности без ухудшения текучести, поскольку скопления дислокации в кластеры не происходит. Комбинация узких свободных от включений зон и механизмов кластерного упрочнения, как считают, ведет к выделению свободных от включений зон настоящих сталей. Это дает в результате улучшенное удлинение, потому что трещины более трудно возникают и меньше прижаты к области межзеренных границ свободной от включений зоны. Кроме того, нанокластеры могут сосуществовать с отдельными частицами во внутризеренных областях при определенных комбинациях температура отжига/время.

Печь для отжига может быть использована для дисперсионного твердения, которое не является данным подходом к упрочнению для обработки таких продуктов. Режим отжига может быть непрерывным циклом отжига с температурой, по меньшей мере, 650°С и менее чем 800°С, и, лучше 675°С-750°С. Альтернативно, упрочнение может быть достигнуто на производственном оборудовании с использованием очень кратковременного цикла дисперсионного твердения, пригодного для обычных печей для отжига, включенных в линии непрерывного цинкования. Уровни окончательной прочности, зарегистрированные в полномасштабных промышленных испытаниях, были похожими на те, которые получали при лабораторных термообработках соответствующих сталей.

Подобные результаты предполагаются с ниобием от примерно 0,01% до примерно 0,20%, а также с титаном от примерно 0,01% до примерно 0,20%, с молибденом от примерно 0,05% до 0,50%, и ванадием между примерно 0,01% и примерно 0,20%. Например, ванадий может быть в интервале от примерно 0,01% и 0,09%. Альтернативно, может быть использована комбинация ниобия и ванадия, такая как ниобий между примерно 0,01% и 0,09% и ванадий между примерно 0,01 и 0,09%.

Состав настоящей стали, использующей ванадий, показан как стали H и I в таблице 2. Стали D, H и I включали в себя подобные количества ванадия и/или ниобия, примерно 0,04%, чтобы оценить ванадий индивидуально и в двойной микролегирующей системе, расплавленная разливаемая сталь имела содержание свободного кислорода между 20 и 70 ppm, и содержание свободного кислорода может быть между 30 и 55 ppm. Еще раз, уровни содержания общего кислорода были между 70 ppm и 150 ppm.