Изобретение относится к технологии получения выварочной поваренной соли и может быть использовано для производства пищевой поваренной соли.

Известен способ получения хлорида натрия распылением, заключающийся в распылении водного раствора на восстающий поток мелких частиц соли в вихревом слое.

К недостаткам данного способа следует отнести недостаточно полное использование подаваемого раствора за счет уноса мелких капелек раствора, небольшую плотность потока раствора, орошающего слой частиц, и неоднородный дисперсный состав получаемой соли.

Цель изобретения увеличение выхода продукта за счет более полного использования раствора хлорида натрия.

Поставленная цель достигается тем, что в способе получения хлорида натрия распылением водного раствора, этот раствор распыляют на поверхность движущегося по спирали потока частиц с линейной скоростью 6-10 м/с и температурой 160-200°С, а плотность распыляемого потока составляет 100-120 г .

Необходимость создания движущегося потока, состоящего из мелких частиц соли, по спирали вызвана необходимостью использования в качестве затравок относительно небольшого объема соли, значительно меньшего, чем при прямолинейном движении, потока соли.

Линейная скорость потока соли 6- ° 10 м/с обусловлена необходимостью прижатия частиц соли к стене корпуса и обеспечивания необходимого перемешивания частиц в слое. Необходимость переме- шивания частиц вызвана тем, что кристаллизация соли из капелек пересыщенного раствора происходила на всех частицах, а не избирательно. При меньших скоростях не формируется слой соли на стенке корпуса, а при больших скоростях интенсивность перемешивания значительно уменьшается; при этом происходит избирательно рост частиц, находящихся в верхней части слоя, и истирание частиц соли, находящихся непосредственно у стенки

Плотность потока рассола, падающего на поверхность движущегося потока соли, составляет 110-120 г м2/с. При меньших плотностях потока снижается пр(оизводи- тельность, а при больших часть влаги остается на кристаллах соли, что приводит к неполному использованию потока.

Температура частиц соли в потоке составляет 160-200°С- Это вызвано тем, что при больших температурах начинают растрескиваться кристаллы соли, ухудшая ее

(Л

С

2

Х| OJ 00

Ј

качество, а при меньших не происходит полного удаления влаги из кристаллов соли.

Пример. Данный способ был осуществлён на установке, представляющей собой цилиндрический корпус, в который вводилась нагретая соль и горячий воздух. Изменяя температуру воздуха, можно изменять темпера у соли. Движение воздуха и соли в корпусе осуществлялось по спирали. Насыщенный раствор соли вводился через патрубок в виде трубы с боковыми отверстиями, расположенный коаксиально в корпусе. В проведенных опытах изменялась линейная скорость слоя частиц соли, плотность потока раствора, падающего на слой соли, и температура частиц соли.

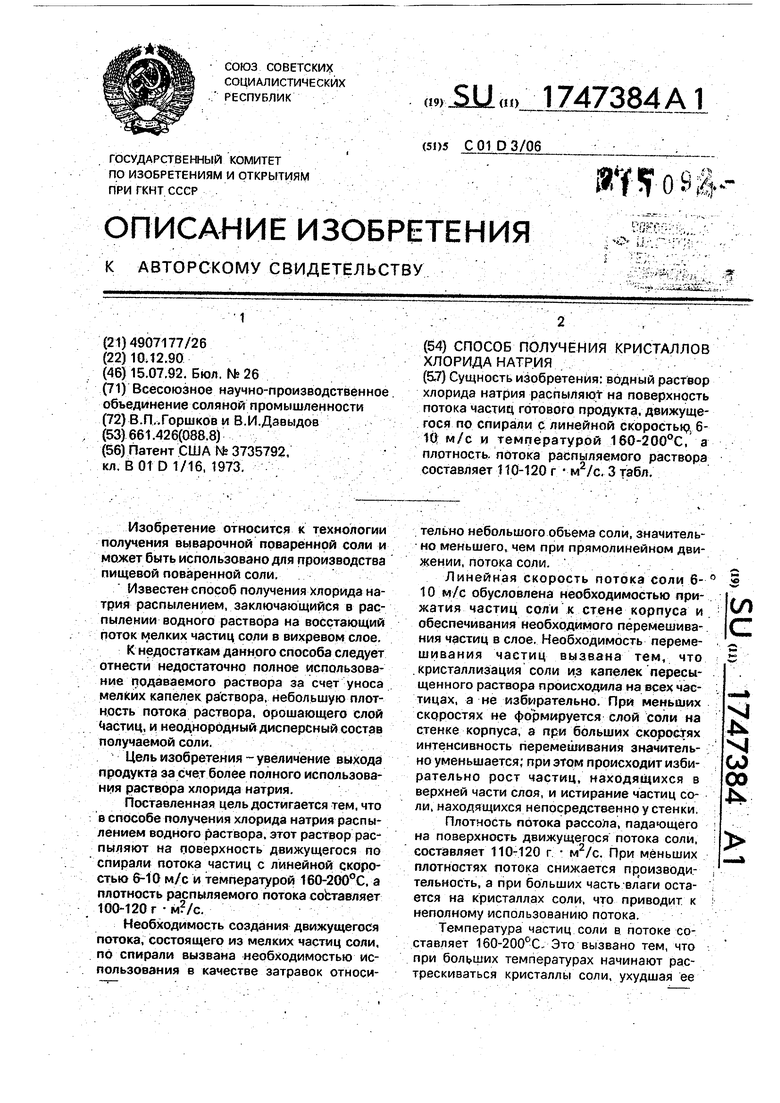

В табл. 1 представлены результаты получения поваренной соли при различных внешних условиях.

Результаты, приведенные в табл. 1, показывают, что наибольшее количество соли образуется при линейной скорости 6-12 м/с и температуре 160-220°С. Однако при скоростях более 10 м/с и температуре более 200°С увеличивается степень уноса в виде пыли.

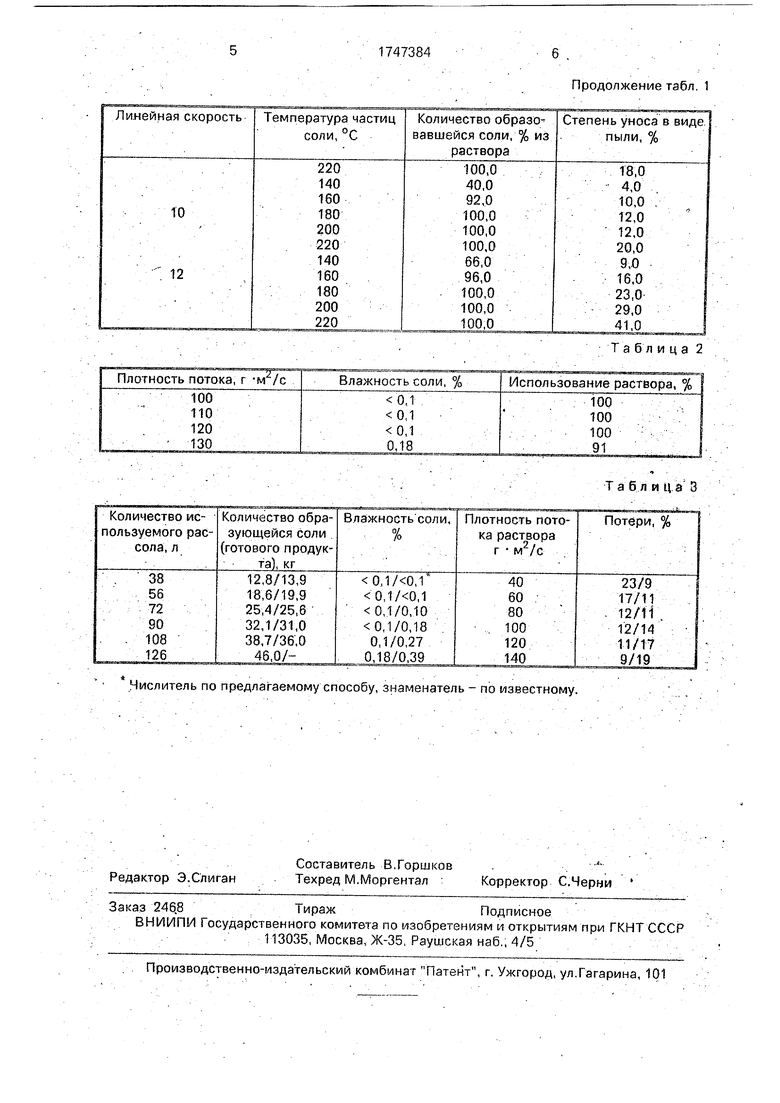

Плотность потока раствора, падающего на поверхность слоя соли, определяется качеством (влажностью) готового продукта и потерями раствора в виде уноса мелкими каплями,

В табл. 2 приведены результаты влажности (мае. %)и образующейся поваренной соли и процент использования раствора при линейных скоростях 6-10 м/с и температуре 160-200°С.

Из данных табл.2 видно, что увеличение плотности потока раствора более 120 г м2/с приводит к увеличению как

0

5

0

5

0

5

0

влажности соли, так и выносу мелких капелек раствора вместе с пылью. При значениях менее 100 г м2/с естественно уменьшается и количество образующейся соли,

В табл.3 представлена сравнительная характеристика соли, получаемой по ггред- лагаьмому и известному способам. Опыты были проведены в условиях, когда температура воздуха и его количество в обоих случаях были одинаковы и равнялись 180°С и 800 м /ч соответственно.

Анализ данных табл. 3 показывает, что по предлагаемому способу количество получаемой соли, с учетом ее влажности, значительно больше: 38,7 кг и 25,6 кг (при влажности 0,1%).

Таким образом, при осуществлении предлагаемого способа получения хлорида натрия путем распыления на поверхность движущегося по спирали потока частиц позволяет максимально использовать количество подаваемого раствора и увеличить выход готового продукта.

Формула «tsобретения

Способ получения кристаллов хлорида натрия, включающий распыление водного раствора хлорида натрия на поверхность движущегося потока мелких частиц готового продукта, отличающийся тем, что, с целью увеличения выхода продукта замечет более полного использования раствора хлорида натрия, последний распыляют на поверхность движущегося по спирали потока частиц соли с линейной скоростью 6-10 м/с и температурой 160-200°С при плотности распыляемого потока 110-120 г м2/с.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения хлорида натрия из рассолов | 1987 |

|

SU1477680A1 |

| УЛУЧШЕННАЯ СОЛЕВАЯ КОМПОЗИЦИЯ С НИЗКИМ СОДЕРЖАНИЕМ НАТРИЯ | 2020 |

|

RU2834054C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПРОТИВОГОЛОЛЕДНОГО ПРЕПАРАТА | 2005 |

|

RU2277113C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО ХЛОРИДА КАЛЬЦИЯ | 2010 |

|

RU2460579C2 |

| Способ получения крупнокристаллической поваренной соли | 1989 |

|

SU1723035A1 |

| КРИСТАЛЛИЧЕСКИЙ МЕЛАМИН | 1999 |

|

RU2232756C2 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО ХЛОРИДА КАЛЬЦИЯ | 2003 |

|

RU2290368C2 |

| ФАРМАЦЕВТИЧЕСКИЕ КОМПОЗИЦИИ | 2004 |

|

RU2363448C2 |

| ДЕЗИНФИЦИРУЮЩЕЕ СРЕДСТВО ДЛЯ ДЕЗОБРАБОТКИ С ИСПОЛЬЗОВАНИЕМ ГЕНЕРАТОРА ГОРЯЧЕГО ТУМАНА | 2022 |

|

RU2773465C1 |

| СПОСОБ ПОЛУЧЕНИЯ МНОГОСЛОЙНОЙ БУМАГИ | 2018 |

|

RU2802868C2 |

Таблица 1

Числитель по предлагаемому способу, знаменатель - по известному.

Продолжение табл 1

Таблица 2

Таблица 3

| Патент США № 3735792, кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1992-07-15—Публикация

1990-12-10—Подача