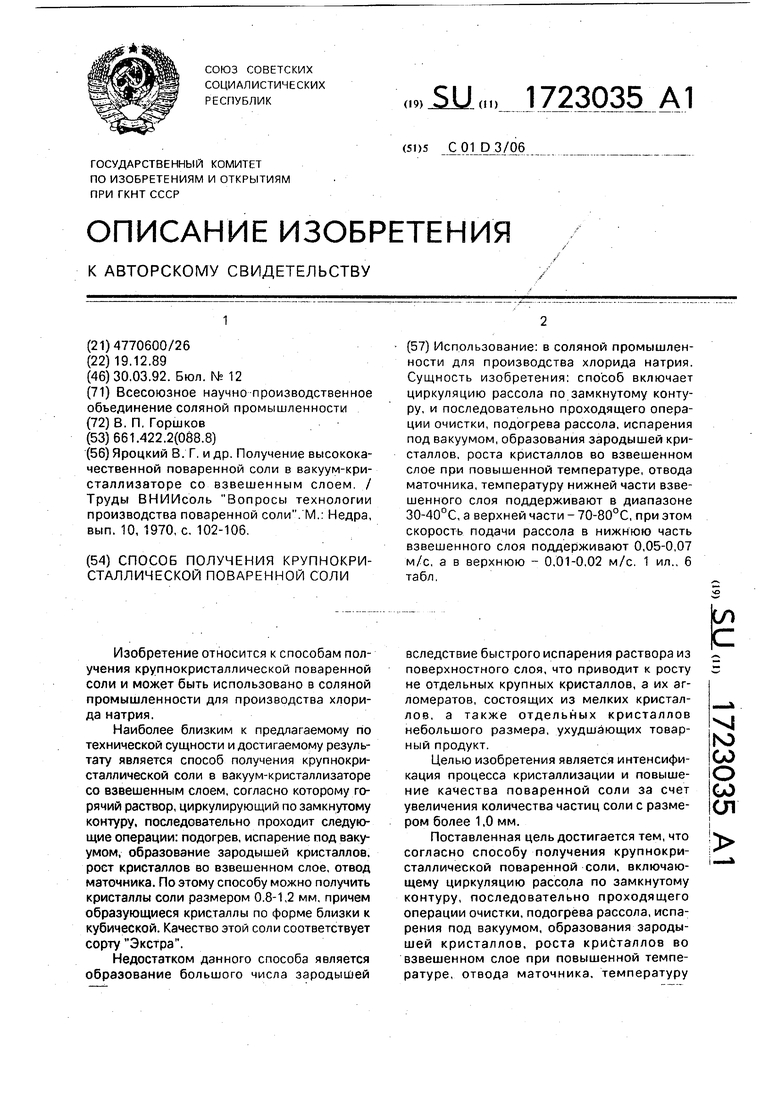

Изобретение относится к способам получения крупнокристаллической поваренной соли и может быть использовано в соляной промышленности для производства хлорида натрия.

Наиболее близким к предлагаемому по технической сущности и достигаемому результату является способ получения крупнокристаллической соли в вакуум-кристаллизаторе со взвешенным слоем, согласно которому горячий раствор, циркулирующий по замкнутому контуру, последовательно проходит следующие операции: подогрев, испарение под вакуумом, образование зародышей кристаллов, рост кристаллов во взвешенном слое, отвод маточника. По этому способу можно получить кристаллы соли размером 0.8-1,2 мм, причем образующиеся кристаллы по форме близки к кубической. Качество этой соли соответствует сорту Экстра.

Недостатком данного способа является образование большого числа зародышей

вследствие быстрого испарения раствора из поверхностного слоя, что приводит к росту не отдельных крупных кристаллов, а их агломератов, состоящих из мелких кристаллов, а также отдельных кристаллов небольшого размера, ухудшающих товарный продукт.

Целью изобретения является интенсификация процесса кристаллизации и повышение качества поваренной соли за счет увеличения количества частиц соли с размером более 1,0 мм.

Поставленная цель достигается тем, что согласно способу получения крупнокристаллической поваренной соли, включающему циркуляцию рассола по замкнутому контуру, последовательно проходящего операции очистки, подогрева рассола, испарения под вакуумом, образования зародышей кристаллов, роста кристаллов во взвешенном слое при повышенной температуре, отвода маточника, температуру

Ј

Ч

к со

О СО (Л

нижней части взвешенного слоя поддерживают в диапазоне 30-40°С, а верхней части - 70-80°С, при этом скорость подачи рассола в нижнюю часть взвешенного слоя поддерживают 0,05-0,07 м/с, а в верхнюю часть -0,01-0,02 м/с.

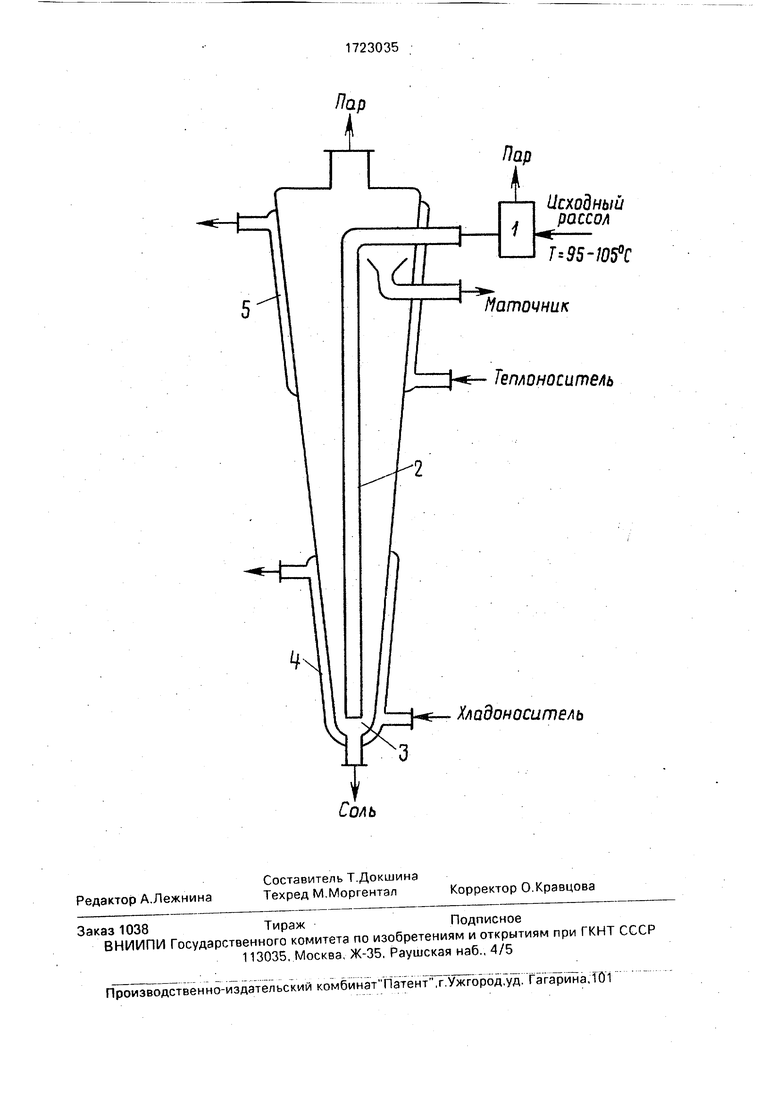

На чертеже изображено устройство для осуществления предлагаемого способа.

Исходный и очищенный рассол, подогретый в теплообменнике до 95-105°С, пропускается через вихревой парогенератор 1. При этом происходит испарение части воды, рассол переводится в метастабильное состояние и охлаждается на 5-10°С. Далее по внутренней трубе 2 рассол поступает в нижнюю часть кристаллорастителя 3, снабженного рубашкой 4, по которой протекает хладоноситель. В зависимости от его температуры рассол можно охлаждать до 20-60°С. В этот момент в нижней части идет как рост кристаллов, находящихся в ней, так и образование новых. Более тяжелые опускаются на дно и выводятся, а мелкие, не успевшие накопить массу, выносятся в верхнюю часть аппарата, которая имеет также рубашку 5 с пр.екающим теплоносителем. Поэтому раствор в верхней части подогревается и выводится из аппарата. Требуемая температура рассола в верхней части поддерживается теплоносителем, имеющим температуру 60-90°С. В конкретном случае охлаждение производилось охлажденным раствором хлористого натрия с температурой 3-27°С, а в верхней части - паром с температурой 120°С.

Температура нижней части взвешенного слоя 30-40°С обусловлена тем, что при ней обеспечивается более быстрое выделение кристаллов поваренной соли и, следовательно, увеличивается их масса. Так при t 100°С концентрация поваренной соли составляет 28,25%, а при 30-40°С - 26,5%. Поэтому при понижении температуры рассола из него выделяется поваренная соль. Она выделяется первоначально в виде зародышей, а при наличии зародышей дальнейшая кристаллизация происходит уже на их поверхности. При температуре более 40°С снижается количество выделяемой твердой фазы, а при температурах менее 30°С увеличиваются затраты энергии на последующий нагрев рассола.

Температура верхней части взвешенного слоя 70-80°С обусловлена необходимостью растворения мелких частиц соли (зародышей), поднятых потоком в верхнюю часть. Это позволяет при последующем цикле уменьшить количество зародышей, поступающих в нижнюю часть взвешенного слоя, а также потери соли с маточником.

При меньшей температуре не все мелкие частицы растворяются, а при большой температуре увеличиваются. Скорость движения рассола в нижней части взвешенного

слоя определяется необходимостью выноса мелких частиц. При меньших скоростях в нижней части увеличивается количество мелких частиц, а при больших выносится большая часть частиц соли.

0 Скорость движения рассола в верхней части обусловлена временем, необходимым для растворения выносимых мелких частиц. При большей скорости мелкие частицы не успевают раствориться или требуют увели5 чения размеров аппарата, а при меньших увеличивается количество мелких частиц в готовом продукте.

Пример. Способ получения крупнокристаллической поваренной соли в лабора0 торных условиях осуществляли следующим образом. Очищенный от катионов кальция,

2+

магния и сульфатов до концентрации Са 0,01 %; Мд2+ 0,005%; S0% 0,1%. исходный раствор нагревали в теплообменнике

5 до 95-105°С и пропускали через вихревой парогенератор. В результате испарения части воды раствор концентрировался, т.е; создавалось метастабильное состояние. В таком виде раствор (рассол) поступал в ниж0 нюю часть кристаллорастителя, снабженного в нижней части холодильником, а в верхней-нагревателем. При снижении температуры из раствора начинала кристаллизоваться поваренная соль на

5 образовавшихся ранее зародышах взвешенного слоя. По достижении размера 1-2 мм частицы опускались вниз аппарата и выводились. Зародыш и мелкие частицы выносились потоком в верхнюю часть аппарата и

0 в результате увеличения температуры рассола частицы растворялись.

Из аппарата выведенный рассол смешивался с частью исходного и поступал в теплообменник на подогрев, т.е. установка

5 работала в замкнутом режиме. Для поддержания требуемого качества соли часть рассола (маточник) выводили из цикла получения соли.

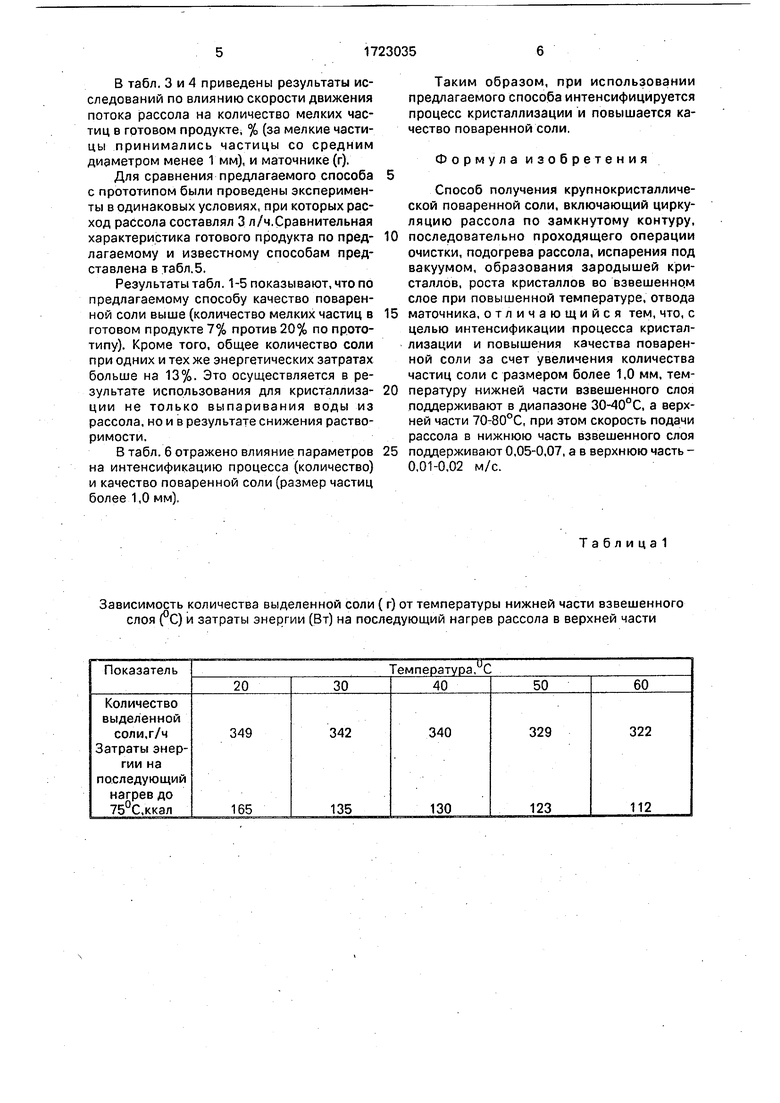

Результаты опытов получения поваренной соли при различных режимах обработки

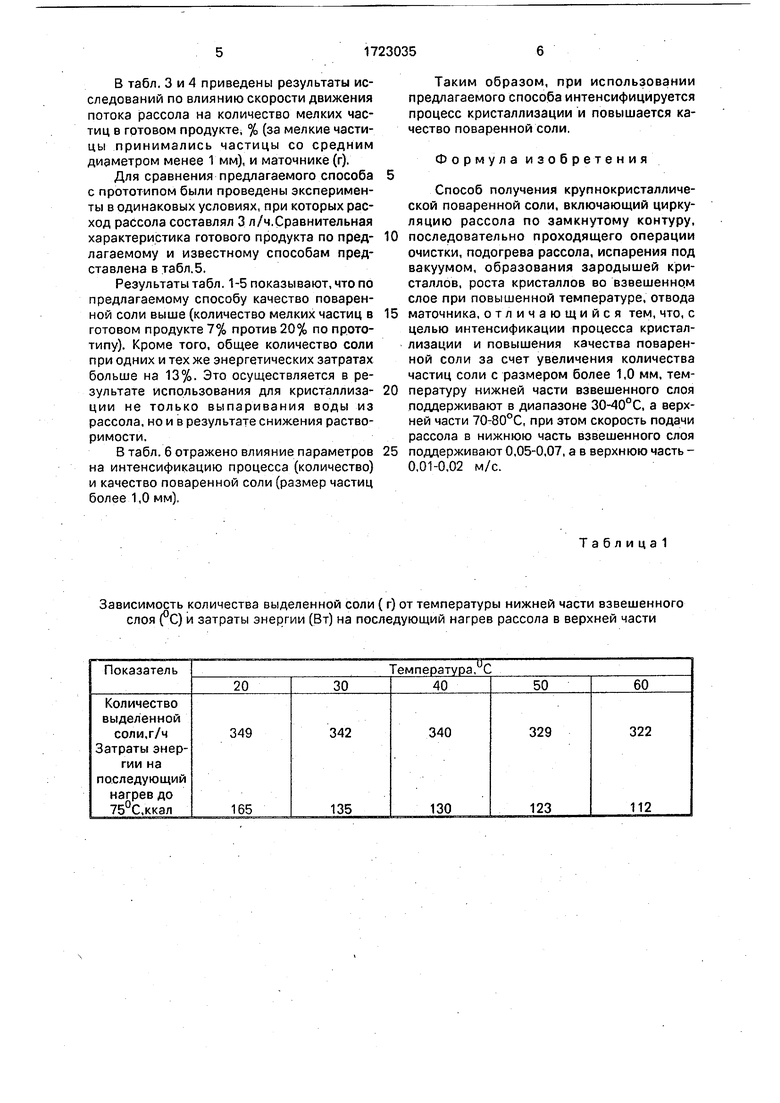

0 приведены в табл. 1 и 2. Время нахождения рассола в кристаллорастителе во всех опытах было одинаково. Общий расход исходного рассола составлял 3 л/ч.

Результаты табл. 1 показывают, что с понижением температуры насыщенного

5 раствора количество выделившейся соли возрастает. Однако при последующем нагреве раствора затраты энергии на его до- грев также возрастают.

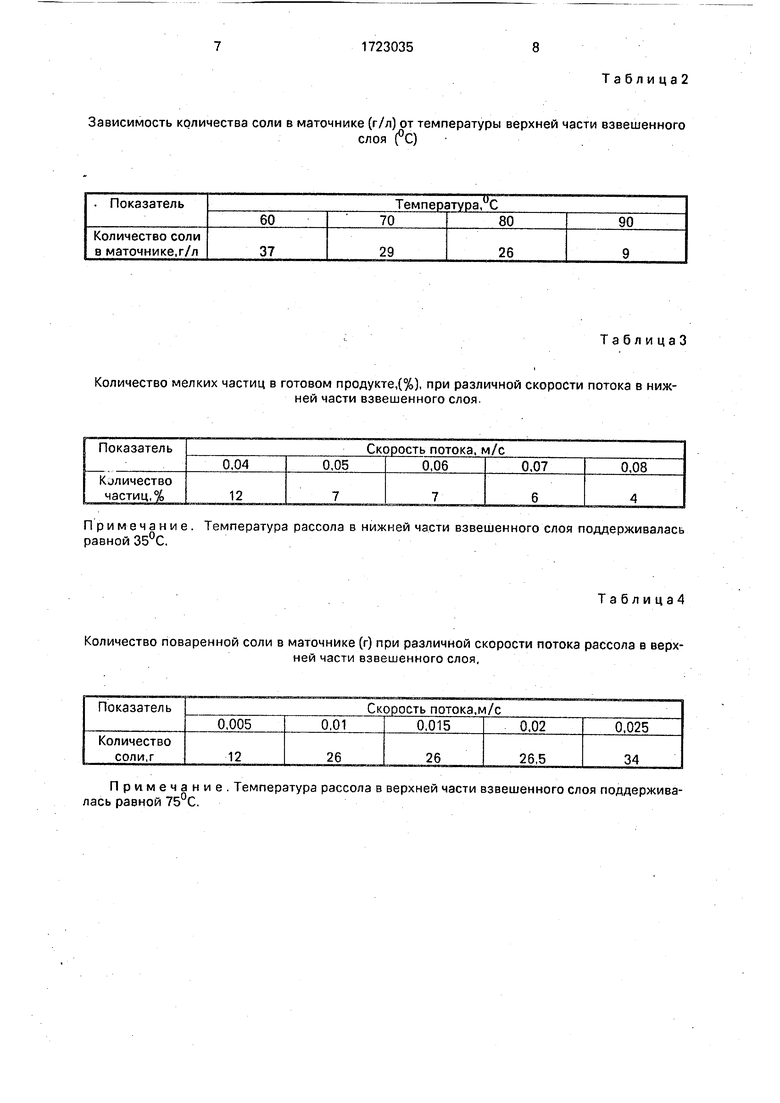

В табл. 3 и 4 приведены результаты исследований по влиянию скорости движения потока рассола на количество мелких частиц в готовом продукте, % (за мелкие частицы принимались частицы со средним диаметром менее 1 мм), и маточнике (г).

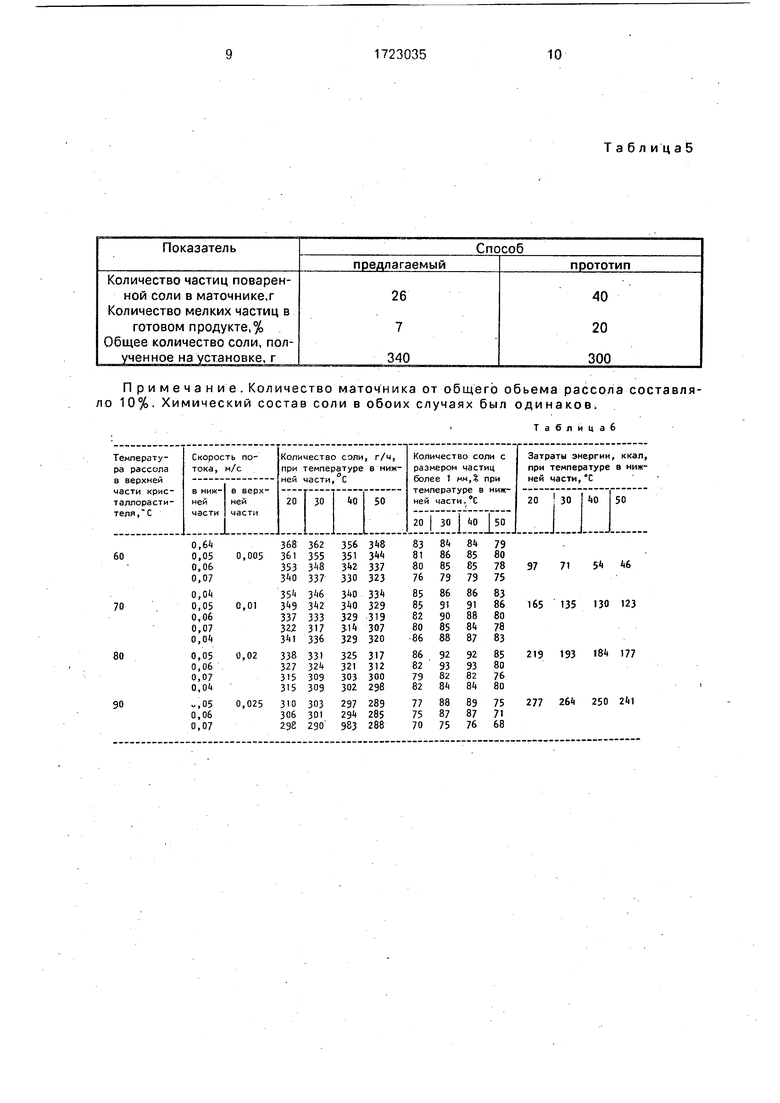

Для сравнения предлагаемого способа с прототипом были проведены эксперименты в одинаковых условиях, при которых расход рассола составлял 3 л/ч.Сравнительная характеристика готового продукта по пред- латаемому и известному способам представлена в табл.5.

Результаты табл. 1-5 показывают, что по предлагаемому способу качество поваренной соли выше (количество мелких частиц в готовом продукте 7% против 20% по прототипу). Кроме того, общее количество соли при одних и тех же энергетических затратах больше на 13%. Это осуществляется в результате использования для кристаллиза- ции не только выпаривания воды из рассола, но и в результате снижения растворимости.

В табл. 6 отражено влияние параметров на интенсификацию процесса (количество) и качество поваренной соли (размер частиц более 1,0 мм).

Таким образом, при использовании предлагаемого способа интенсифицируется процесс кристаллизации и повышается качество поваренной соли.

Формула изобретения

Способ получения крупнокристаллической поваренной соли, включающий циркуляцию рассола по замкнутому контуру, последовательно проходящего операции очистки, подогрева рассола, испарения под вакуумом, образования зародышей кристаллов, роста кристаллов во взвешеннрм слое при повышенной температуре, отвода маточника, отличающийся тем, что, с целью интенсификации процесса кристаллизации и повышения качества поваренной соли за счет увеличения количества частиц соли с размером более 1,0 мм, температуру нижней части взвешенного слоя поддерживают в диапазоне 30-40°С, а верхней части 70-80°С, при этом скорость подачи рассола в нижнюю часть взвешенного слоя поддерживают 0,05-0,07, а в верхнюю часть - 0,01-0,02 м/с.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения крупнокристаллической поваренной соли | 1990 |

|

SU1742209A1 |

| Способ получения хлорида натрия из рассолов | 1987 |

|

SU1477680A1 |

| Вакуум-кристаллизатор непрерывного действия | 1988 |

|

SU1637824A1 |

| Способ изогидрической кристаллизации веществ с прямой растворимостью из растворов и устройство для его осуществления | 1983 |

|

SU1212453A1 |

| СПОСОБ ПОЛУЧЕНИЯ ТЕТРАФТОРИДА УРАНА | 2013 |

|

RU2569399C2 |

| ОПРЕСНИТЕЛЬНАЯ УСТАНОВКА И ЕЕ ТЕРМОУМЯГЧИТЕЛЬ | 2014 |

|

RU2554720C1 |

| Способ получения кристаллов хлорида натрия | 1990 |

|

SU1747384A1 |

| Вакуум-кристаллизатор | 1974 |

|

SU621358A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОВАРЕННОЙ СОЛИ | 2015 |

|

RU2612405C2 |

| Способ кристаллизации солей | 1973 |

|

SU565676A1 |

Использование: в соляной промышленности для производства хлорида натрия. Сущность изобретения: способ включает циркуляцию рассола по замкнутому контуру, и последовательно проходящего операции очистки, подогрева рассола, испарения под вакуумом, образования зародышей кристаллов, роста кристаллов во взвешенном слое при повышенной температуре, отвода маточника, температуру нижней части взвешенного слоя поддерживают в диапазоне 30-40°С, а верхней части - 70-80°С, при этом скорость подачи рассола в нижнюю часть взвешенного слоя поддерживают 0,05-0,07 м/с, а в верхнюю - 0,01-0,02 м/с. 1 ил., 6 табл.

Зависимость количества выделенной соли ( г) от температуры нижней части взвешенного слоя (°С) и затраты энергии (Вт) на последующий нагрев рассола в верхней части

Таблица1

Зависимость количества соли в маточнике (г/л) от температуры верхней части взвешенного

слоя (°С).

Количество мелких частиц в готовом продукте,(%), при различной скорости потока в нижней части взвешенного слоя.

Примечание. Температура рассола в нижней части взвешенного слоя поддерживалась равной 35°С.

Количество поваренной соли в маточнике (г) при различной скорости потока рассола в верхней части взвешенного слоя.

Примечание. Температура рассола в верхней части взвешенного слоя поддерживалась равной 75°С.

Таблица2

ТаблицаЗ

Таблица4

Примечание. Количество маточника от общего обьема рассола составляло 10%. Химический состав соли в обоих случаях был одинаков.

Таблицаб

Т а б л и ц а 5

| Яроцкий В | |||

| Г | |||

| и др | |||

| Получение высококачественной поваренной соли в вакуум-кристаллизаторе со взвешенным слоем | |||

| / Труды ВНИИсоль Вопросы технологии производства поваренной соли | |||

| М.: Недра, вып | |||

| Печь-кухня, могущая работать, как самостоятельно, так и в комбинации с разного рода нагревательными приборами | 1921 |

|

SU10A1 |

| Транспортер для перевозки товарных вагонов по трамвайным путям | 1919 |

|

SU102A1 |

Авторы

Даты

1992-03-30—Публикация

1989-12-19—Подача