Изобретение относится к технике подготовки сырья для металлургического передела и может быть использовано при производстве железорудных окатышей.

Известны технические решения, направленные на сокращение расхода бентонита при производстве окатышей или поиск эффективных его заменителей.

Однако эти технические решения на находят применения в промышленности вследствие малой эффективности, высокой стоимости и дефицитности добавок, предлагаемых для частичной или полной замены бентонита.

Наиболее близкой к предлагаемой по технической сущности и достигаемому результату является шихта, содержащая железорудный материал, флюс, связующее и зольные отходы сгорания топлива, в качестве которых используют золу уноса ТЭС.

Однако известная шихта имеет сравнительно невысокую прочность сырых окатышей, кроме того, введение золы износа ТЭС не позволяет вывести бентонит из состава шихты или сократить его расход.

Цель изобретения - повышение качества сырых окатышей.

Поставленная цель достигается тем, что шихта для производства окатышей, включающая железорудный материал, флюс, связующее и зольные отходы сгорания топлчва, в качестве связующего и зольных отходов сгорания топлива содержит золу горючих сланцев при следующем соотношении ингредиентов, мас.%.

Флюс5-10

Зола горючих сланцев1-43

Железорудный материал Остальное При сжигании горючих сланцев происходит загрязнение окружающей среды за счет трех основных составляющих продукХ|

XI

СП

«д

со

тов сгорания: золы, окиси, азота и серы. Главным источником загрязнения окружающей среда является зола горючих сланцев, которая не только загрязняет воздушный бассейн прилегающих к электростанциям районов, но требует огромных площадей под золоотвалы.

По способу выделения золы делятся на циклонную, фильтровую и шлак. В качестве связующего вещества используют фильтровую золу, которая имеет более благоприятный, чем бентонит, химический состав (314-33% СаО), поэтому ее можно рассматривать, как связующий, так и флюсующий материал. Химический состав, мас.%; Ре0бщ 3,6; Fe 0,26; Рв20з 4,9; Sk)2 33,4; AlaOs 9,4; СаО 31,4; MgO 3,7; РЮ2 0,13; Zn 0,0014; MnO 0,045; PaOs 2,95, ТЮ2 0,48; KaO 6,64; Na20 0,2; Зобщ 0,54; CaOar 7,06; ППП 5,98 (в том числе СО 1,57; Copr 0,11). Она имеет достаточно высокую удельную поверхность (390 мг/кг), а наличие в ней СаОат способствует повышению рН водной среды до 12,7. При гашении СаОат до Са(ОН)2 водная среда обладает выраженными вяжущими свойствами.

Известно, чтб процесс окомкования включает образование зародышевых центров и их рост с одновременным уплотнением Грануляция концентрата протекает с участием жидкой фазы, основные свойства которой (поверхностное натяжение и вязкость) наряду с гранулометрическим составом концентратора регулируют кинетику образования гранул и механическую прочность их в сыром состоянии Прочность гранул обеспечивается действием капиллярных и коллоидных сил, в свою очередь, зависящих от свойств шихтовых материалов и специальных добавок. При одинаковых шихтовых материалах прочность сырых окатышей на сжатие и сбрасывание определяется соответственно поверхностным натяжением и динамической вязкостью перового раствора Введение золы горючих сланцев в шихту окатышей вместо бентонита и зольных отходов сгорания топлива (5Ю2 43-54%; СаО 1-3%; С 14-23%) позволяет повысить рН водной среды, получить плотность порового раствора, необходимую для усиления коллоидного взаимодействия в дисперсной системе .и образования коагуляционных структур в виде устойчивых гелей, что в итоге спосбствует образованию достаточно прочных гранул.

Конечные металлургические свойства обожженных окатышей в определяющей мере зависят от качества исходных сырых гранул, обуславливающего их поведение как при транспортировке, перегрузках и укладке на обжиговой ленте, так и в процессе

сушки и обжига. При снижении прочностных сырых окатышей увеличивается выход мелочи, что снижает порозность слоя и, следовательно, производительность обжиговой машины.

Наличие в составе золы высокоактивных оксидов кальция и магния способствует интенсивному окомкованию частиц шихты в гранулы, а наличие коллоидных частиц увеличивает пластичность образовавшихся гранул.

Сущность изобретения состоит в следующем.

Железосодержащий материал, флюс,

золу горючих сланцев дозируют, смешивают и окомковывают, после чего сырые окатыши подают на обжиг. Предлагаемую шихту готовят с Использованием применяемых при производстве окатышей дозаторов,

смесителей и грэнуляторов, а обжиг осуществляют на конвейерных обжиговых машинах или комбинированных агрегатах решетка - трубчатая печь

Способ опробован в лабораторных условиях.

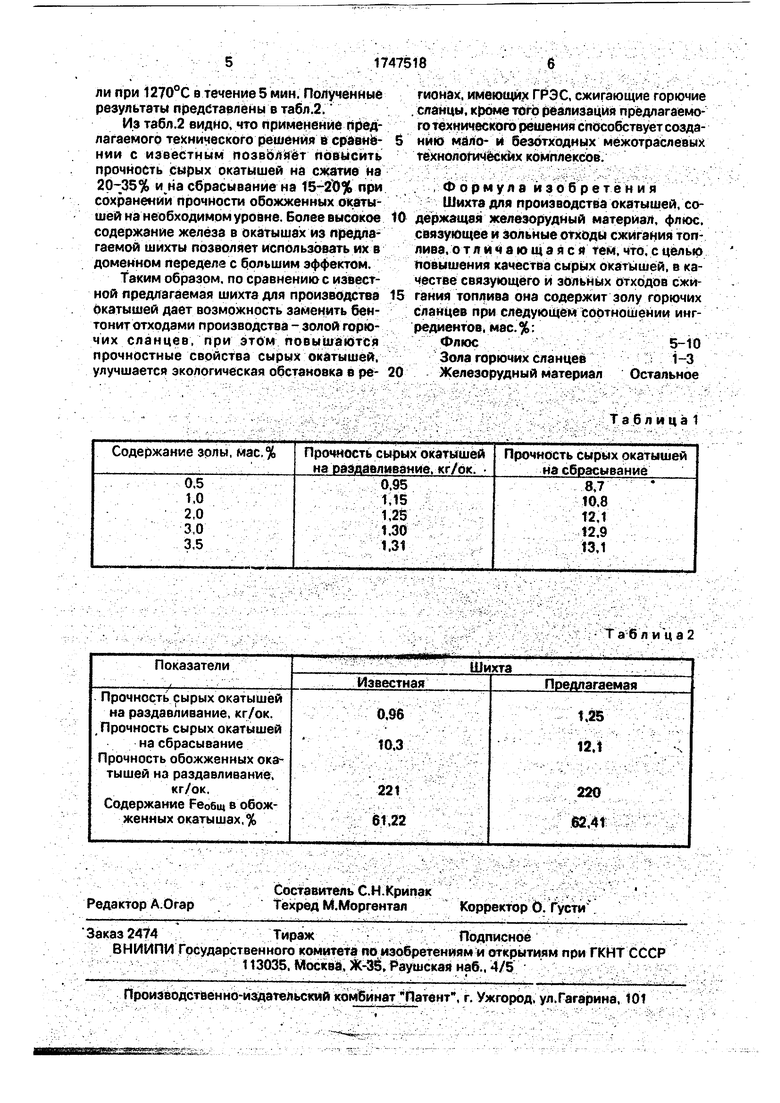

Было приготовлено 5 составов предлагаемой шихты.

Составы включали концентраты ГОК (содержание Реобщ 66,5% и отличались один от

другого содержанием золы горючих сланцев (соответственно 0,5,1,0;2;3 и 3,5%). Содержание флюса изменяли от 5 до 10% для поддержания постоянной основности (по СаЩ: SI02) 0,6-0,7. После дозирования компоненты смешивали и окомковывали. Для испытания прочности сырых окатышей на раздавливание и сбрасывание отбирали по 20 окатышей фракции 8-12 мм.

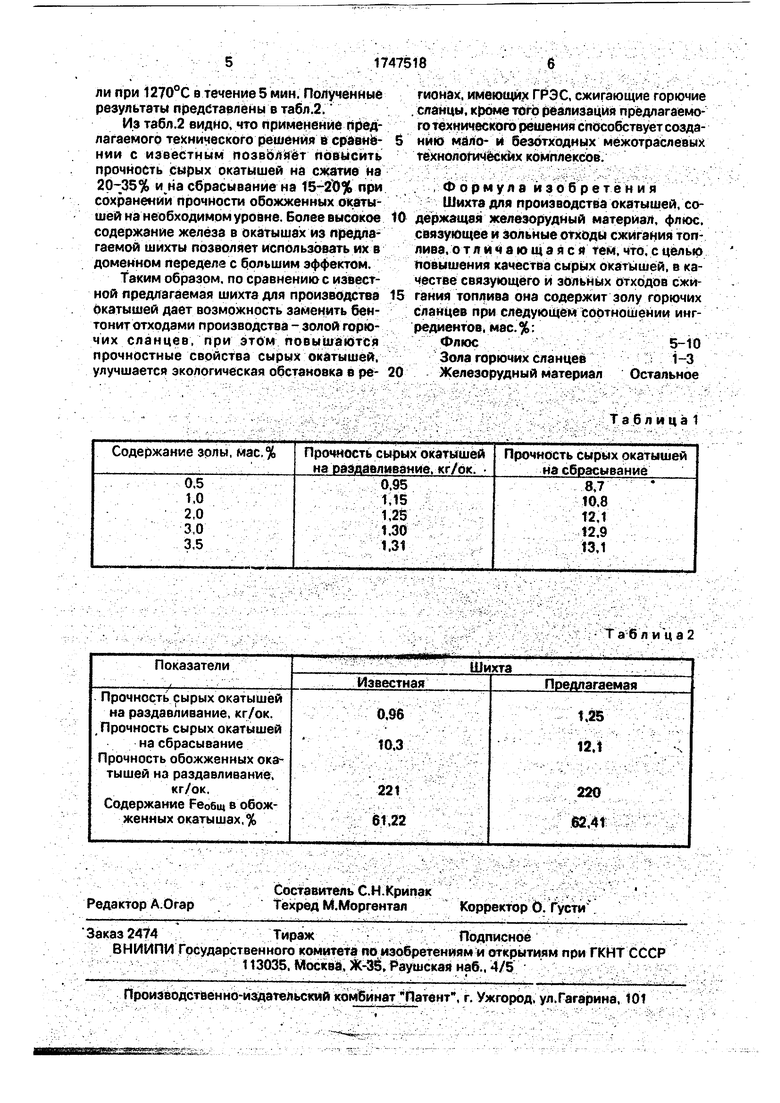

Полученные результаты усреднены и

п риведе н ы в табл. 1.

Как видно из габл.1, оптимальное содержание золы горючих сланцев находится в пределах 1-3 мас.%. Ниже этого предела сырые окатыши имеют недостаточную прочность на сжатие (0,95 кг/ок) и на сбрасывание (8 7 раз). При доле золы в шихте выше 3 мас.% прочность сырых окатышей увеличивается незначительно, поэтому дальнейшее увеличение содержания золы горючих сланцев нецелесообразно.

Пример. Для сравнения известного технического решения с предлагаемым испытывали шихту основностью 0,6-0,7 содер- жащую 1,5 мас.% бентонита и 2 мас.% отходов сгорания угля, и шихту той же основности , но при этом в предлагаемый состав вместо бентонита и зольных отходов сгорания угля вводили 2 мас.% золы горю- чих сланцев. Полученные окатыши обжигали при 1270°С в течение 5 мин. Полученные результаты представлены в табл.2.

Из табл.2 видно, что применение предлагаемого технического решения в сравнё- нии с известным позволяет повысить прочность сырых окатышей на сжатие на 20-35% и на сбрасывание на 15-20% при сохранении прочности обожженных окатышей на необходимом уровне. Более высокое содержание железа в окатышах из предлагаемой шихты позволяет использовать их в доменном переделе с большим эффектом.

Таким образом, по сравнению с известной предлагаемая шихта для производства окатышей дает возможность заменить бентонит отходами производства - золой горючих сланцев, при этом повышаются прочностные свойства сырых окатышей, улучшается экологическая обстановка в ре-

гионах, имеющих ГРЭС, сжигающие горючие сланцы, кроме того реализация предлагаемого технического решения способствует созданию мело- и безотходных межотраслевых технологических комплексов.

Формула изобретения Шихта для производства окатышей, содержащая железорудный материал, флюс, связующее и зольные отходы сжигания топлива, отличающаяся тем, что, с целью повышения качества сырых окатышей, в качестве связующего и зольных отходов сжигания топлива она содержит золу горючих сланцев при следующем соотношении ингредиентов, мас.%:

Флюс5-10

Зола горючих сланцев1-3

Железорудный материал Остальное

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ подготовки шихты к обжигу | 1984 |

|

SU1188216A1 |

| ШИХТА ДЛЯ ПРОИЗВОДСТВА ОКАТЫШЕЙ | 1992 |

|

RU2009223C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОКАТЫШЕЙ ДЛЯ ДОМЕННОГО ПРОИЗВОДСТВА | 1992 |

|

RU2009222C1 |

| Способ обжига окатышей | 1981 |

|

SU1016387A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЖЕЛЕЗОРУДНЫХ ОКАТЫШЕЙ | 2013 |

|

RU2542186C1 |

| СПОСОБ СНИЖЕНИЯ РАСХОДОВ СВЯЗУЮЩИХ МАТЕРИАЛОВ ПРИ ПРОИЗВОДСТВЕ ЖЕЛЕЗОРУДНЫХ ОКАТЫШЕЙ | 2006 |

|

RU2322520C1 |

| Способ получения обожженных хромитовых окатышей | 1989 |

|

SU1708889A1 |

| ШИХТА ДЛЯ ПОЛУЧЕНИЯ ЖЕЛЕЗОРУДНЫХ ОКАТЫШЕЙ (ВАРИАНТЫ) | 2016 |

|

RU2637850C1 |

| Способ сжигания твердого топлива при обжиге стеновых керамических изделий | 1986 |

|

SU1362907A1 |

| Способ получения магнетитовых окатышей | 1981 |

|

SU954463A1 |

Использование: изобретение относится к подготовке сырья для метаялур ическо- го передела и может быть использовано при производстве железорудных окатышей. Сущность: шихта для получения окатышей содержит в качестве связующего золу горючих сланцев в количестве 1-3 мас.%. Зола горючих сланцев, используемая в шихте в качестве зольных отходов сжигания ва, содержит значительное количество о кси- дов кальция и магния, а также тонкодисперсных коллоидных частиц, что обуславливает повышение прочности получаемых сырых окятышей. Использование изобретения позволяет полностью вывести из состава шихты бентонит и сохранить при этом достаточную прочность готовых обожженных окатышей за счет повышения качества сырых окатышей. 2 табл.

Таблица 1

Та бл и ц а 2

| Способ подготовки шихты к обжигу | 1984 |

|

SU1188216A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1992-07-15—Публикация

1990-01-16—Подача