(Л

С

| название | год | авторы | номер документа |

|---|---|---|---|

| СИСТЕМА ПИТАНИЯ ДИЗЕЛЯ ВЯЗКИМ И МАЛОВЯЗКИМ ТОПЛИВАМИ И ОХЛАЖДЕНИЯ ЕГО ФОРСУНОК МАЛОВЯЗКИМ ТОПЛИВОМ | 2010 |

|

RU2449163C1 |

| Топливная система судового дизеля | 1978 |

|

SU744140A1 |

| СИСТЕМА ТОПЛИВОПОДАЧИ МНОГОЦИЛИНДРОВОГО ДИЗЕЛЯ И НАСОС-ФОРСУНКА ДЛЯ НЕЕ | 1994 |

|

RU2087739C1 |

| ДВИГАТЕЛЬ ВНУТРЕННЕГО СГОРАНИЯ С ПОДАЧЕЙ ВОДЫ В РАБОЧЕЕ ТЕЛО | 1992 |

|

RU2032106C1 |

| СПОСОБ УВЕЛИЧЕНИЯ ТЕМПЕРАТУРНОГО ПЕРЕПАДА В ТЕПЛОВОМ ДВИГАТЕЛЕ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1998 |

|

RU2151310C1 |

| Автоматизированная установка для испытания топлив и масел при различных режимах эксплуатации дизельного двигателя | 2023 |

|

RU2817032C1 |

| СПОСОБ ПОВЫШЕНИЯ АДАПТАЦИИ СИСТЕМЫ ПИТАНИЯ ТОПЛИВОМ ТРАНСПОРТНОГО ДИЗЕЛЯ К НИЗКИМ ТЕМПЕРАТУРАМ | 2019 |

|

RU2715299C1 |

| СПОСОБ ОХЛАЖДЕНИЯ КОМПРЕССОРА ДИЗЕЛЯ | 2012 |

|

RU2515583C1 |

| Система питания двигателя внут-РЕННЕгО СгОРАНия | 1979 |

|

SU798339A1 |

| АККУМУЛЯТОРНАЯ СИСТЕМА ПОДАЧИ ТОПЛИВА ДИЗЕЛЯ | 2012 |

|

RU2503844C1 |

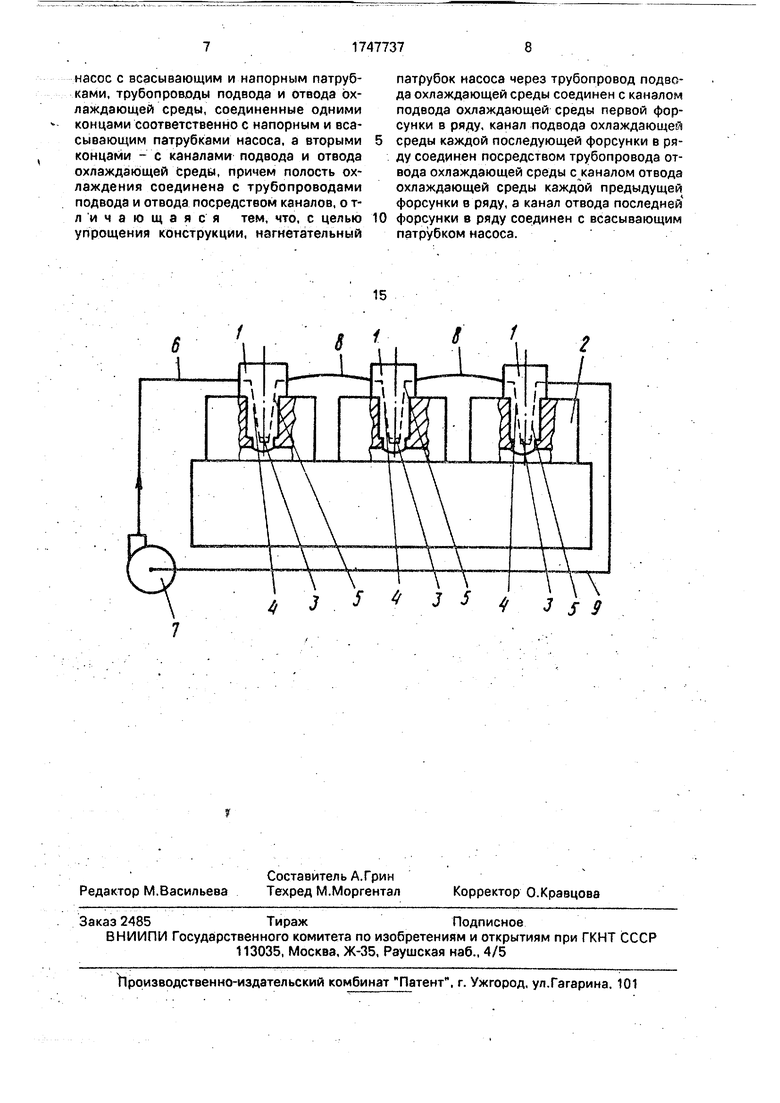

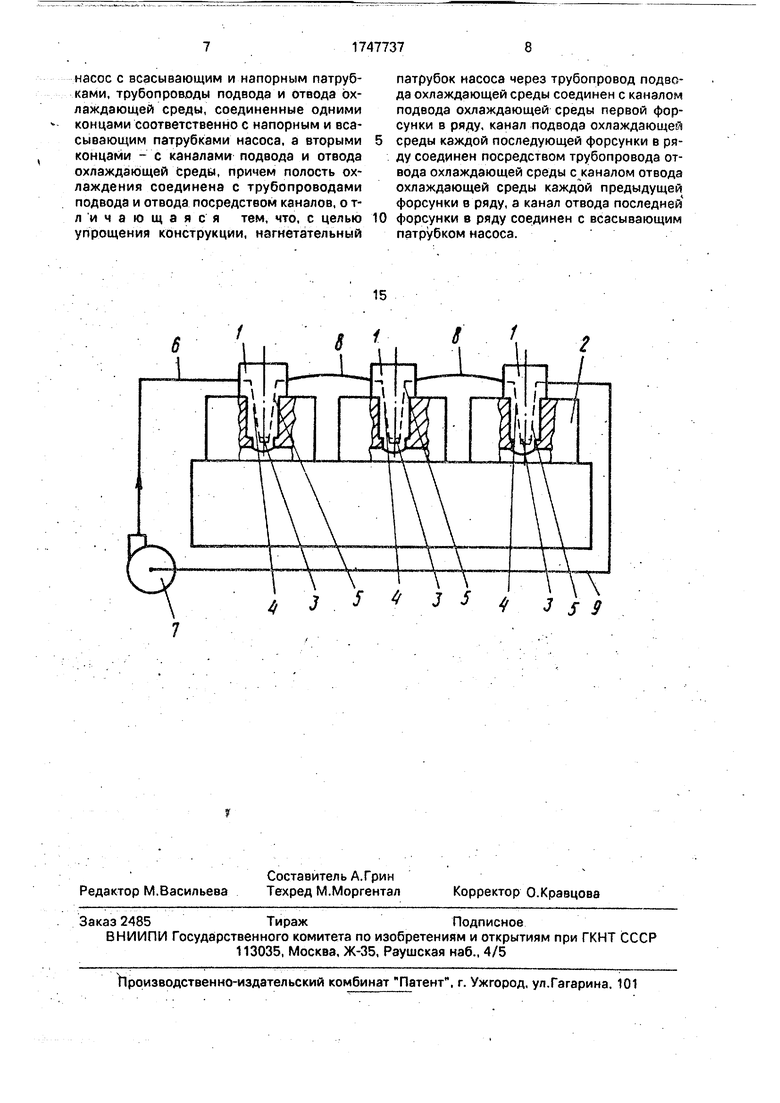

Использование: двигателестроение, а именно топливные системы дизелей. Сущность изобретения: система содержит форсунки (1) с полостями охлаждения (3), которые установлены на дизель (2). В форсунках (1) выполнены каналы подвода (4) и отвода (5) охлах дающей среды, Канал подвода) первой форсунки (1)через трубопровод (6) подвода охлаждающей среды соединен с нагнетательным патрубком насоса (7), а каналы подвода (4) каждой последующей в ряду форсунки (1) соединены трубопроводами (8) с каналами отвода (5) каждой предыдущей форсунки (1) Ъ ряду, канал отвода (5) последней в ряду форсунки

Изобретение относится к двигателест- роению и направлено на упрощение конструкции системы охлаждения.

Детали и узлы двигателей внутреннего сгорания испытывают значительные тепловые нагрузки и поэтому оборудованы системами охлаждения. Для оптимизации условий работы узлов, подверженных нагреву, применяется принудительное охлаждение. Система охлаждения форсунок дизеля содержит ряд форсунок с полостями охлаждения, каналы подвода и отвода охлаждающей среды, выполненные в форсунках, насос с всасывающим и напорным патрубками, трубопроводы подвода и отвода охлаждающей среды, соединенные одними концами с напорным и всасывающим патрубками насоса, а вторыми концами - с каналами подвода и отвода охлаждающей среды, причем полость охлаждения форсунки соединена трубопроводами подвода и отвода посредством каналов.

/

Известна система охлаждения форсунки, в которой форсунка охлаждается топливом, прокачиваемым от системы высокого давления вне периода топливоподачи в цилиндр, для чего в каждой форсунке смонтирован переключающий золотниковый клапан, приводимый а действие давлением топлива от насоса высокого давления соответствующего цилиндра. Охлаждающее топливо прокачивается через форсунку отдельным насосом с электроприводом. При нарушении герметичности такой системы возрастает вероятность попадания охлаждающего топлива в цилиндр. Система усложняется из-за введения для каждой форсунки переключающего устройства и становитЬя менее надежной.

XI -N vj х СО XI

Известна система охлаждения форсунок дизеля, в которой охлаждение форсунки осуществляется топливом, отводимым через перепускной клапан от топливовпры- скивающей системы. При одинаковой конструкции форсунок и равномерной нагрузке цилиндров возможна неравномерная прокачка охлаждающей среды, зависящей от открытия клапанов. При нарушении герметичности охлаждающей поло- сги также вероятно п опадание охлаждающего топлива в цилиндр, а горячих газов наоборот в полость.

Общим недостатком известных способов является стремление обеспечить требу- емый малый и одновременно оптимальный по величине теппоотвод от форсунки системой, прокачивая жидкость с малой теплоемкостью, з именно топливо, создающее пожароопасность и предъявляющее из-за этого дополнительные требования к надежности системы охлаждения. Индивидуальный подвод охлаждающей среды к каждой форсунке усложняет конструкцию системы охлаждения, не обеспечивая абсолютного равенства потоков. При параллельном соединении форсунок в систему достижение стабильности и равномерности распределения потоков сопряжено с затратой большей энергии на прокачку охлаждающей среды.

Цель изобретения состоит Б упрощении конструкции системы.

Поставленная цель достигается тем. что нагнетательный патрубок насоса через трубопровод подвода охлаждающей среды со- единен с каналом подвода охлаждающей среды первой форсунки в ряду, канал подвода охлаждающей среды каждой последующей форсунки в ряду соединен посредством трубопровода отвода охлаж- дающей среды с каналом отвода охлаждающей среды каждой предыдущей форсунки в ряду, а канал отвода последней форсунки в ряду соединен с всасывающим патрубком набоса При последовательном включении форсунок в систему давление, расход и скорость движения охлаждающей среды задаются в соответствии с потребностью в охлаждающей среде для теплоотвода и при этом через каждую форсунку прокачивается одинаковый по величине поток. Поэтому система может выполняться пожаробезопасной водяной, имеющей меньший расход среды-, чем топливная. Обоснованный оптимальный режим охлаждения задается еди- ным для всех форсунок. Нагрев жидкости на выходе из канала отвода предыдущей форсунки настолько невелик, что она может подаваться в следующую форсунку без применения промежуточного охлаждения.

Обеспечение оптимального охлаждения требует меньшего расхода жидкости без предусматривания запаса, непременного при параллельном соединении форсунок в систему, вследствие чего можно применять прокачивающий насос меньшей производительности и мощности. Сокращается состав и металлоемкость системы.

На чертеже представлена принципа альная схема системы охлаждения форсунок дизеля, например трехцилиндрового.

Система охлаждения содержит ряд форсунок 1, установленных на дизеле 2 и снабженных полостями охлаждения 3 соединенными с каналами подвода 4 и отвода 5 охлаждающей среды, выполненными в форсунках 1, причем канал подвода 4 первой в ряду форсунки 1 через трубопровод 6 подвода охлаждающей среды соединен с нагнетательным патрубком насоса 7, а каналы подвода 4 каждой последующей в ряду форсунки 1 соединены трубопроводами 8 с каналами отвода 5 каждой предыдущей форсунки 1 в ряду, канал отвода 5 последней в ряду форсунки 1 соединен трубопроводом 9 отвода с всасывающим патрубком насоса 7, образуя замкнутую систему охлаждения.

Охлаждающая среда подается насосом

7через трубопровод 6 подвода в канал подвода 4 первой в установленном на дизеле 2 ряду форсунки 1, поступает через ее охлах - дающую полость 3. канал отвода 5 и через трубопровод 8 к каналу подвода 4 следующей в ряду форсунки 1 и далее последовательно через все форсунки 1 ряда, из канала отвода 5 последней в ряду форсунки 1 поступает по трубопроводу 9 отвода к всасывающему патрубку насоса 7, совершая циркуляцию по замкнутой системе охлаждения форсунок.

Трубопровод 8 конструктивно не отличается от используемых в известных системах охлаждения форсунок при их параллельном соединении. Он так же. ко R существующих системах, снабжен краником для удаления воздуха, попавшего ь систему, и для контроля качества охлаждающей среды. Форма трубопровода

8приспособлена для соединения между собой канала отвода 5 и канала подвода 4 соседних в ряду форсунок 1.

Известно, что доля тепла, отводимого от форсунки, составляет 0,3-0,6% в тегпловом балансе двигателя. Это тепло отводится в охлаждающую среду, впрыскиваемое топливо, в металл форсунки и через него в цилиндровую крышку и окружающую среду.

Исследования показали, что расход жидкости, предусмотренный конструкцией истемы охлаждения форсунок, превышает

необходимый. Тепловой напор между отводом и подводом жидкости в форсунку не превышает 1-2 К и соизмерим с погрешностью измерителя. Например, температура охлаждающей воды на подводе и отводе форсунки двигателя SEMT-Plelstick 12PC 2 400 (12ЧН 40/46) одинаковы между собой и совпадают с температурой фланцевой стороны корпуса форсунки. Тепло, подведенное к воде при проходе через охлаждающую полость распылителя, передается через стенку канала отвода в корпус форсунки. В двигателе MAN K7Z 57/80Аз (7ДКРН 57/80} также все тепло, переданное от распылителя к охлаждающей воде, отводится в корпус форсунки. При пятикратном сокращении расхода воды через одну форсунку с 250 до 50 кг/ч температуры на отводе и подводе воды продолжают оставаться одинаковыми между собой.

На одну форсунку двигателя Sulzer 6RD 56 (6ДКРН 56/100) приходится номинальный расход 0,75 м /ч при напоре 34 м водяного столба. Перепад температуры между отводом и подводом воды к форсунке в 1 К появляется при сокращении расхода вдвое от номинального. Температура металла в точках контроля распылителя при этом не меняется. Перепад 5 К между отводом и подводом появляется при сокращении расхода воды в 12 раз.

Расположенные вдоль двигателя трубопроводы подвода и отвода охлаждающей среды образуют конструктивный фактор неравномерности расхода по форсункам, сое- диненным в систему охлаждения параллельно Эксплуатационный фактор неравномерности распределения обусловлен различным сопротивлением движению среды по параллельным трассам из-за разных условий теплообмена и величины нагрева непосредственно в охлаждающих Полостях форсунок. Ввиду этого при параллельном соединении форсунок в систему расчетные давления, расход и скорость движения среды через них несколько завышаются с тем, чтобы гарантировать охлаждение при существующей неравномерности потоков. Избыточное охлаждение проявляется в повреждении распылителей форсунок низкотемпературной сернокислотной коррозией. Перегрев отдельной форсунки вызывает дополнительное нарушение равномерности распределения потоков.

При последовательном соединении форсунок вдвое сокращается протяженность соединительных трубопроводов на двигателе. Поэтому сопротивление движению среды в системе увеличивается не в соответствии с числом установленных на

дизеле форсунок, а наполовину. Энергия, затрачиваемая на прокачку охлаждающей среды, пропорциональна ее расходу и напору, W K-Q Н. Для 6-цилиндрового двигате- 5 ля, например напор при последовательном соединении форсунок, может возрасти в три раза, но при этом в 6 раз сокращается расход среды. Согласно исследованиям для обеспечения равномерного распределения 10 охлаждающей среды по форсункам при параллельном соединении их в систему расход в 2-5 раз больше оптимального. Поэтому при последовательном соединении достигается экономия энергии, выражающаяся в 15 сокращении мощности, затрачиваемой на привод циркуляционного насоса в 4-10 раз. Напор также сокращается. В двигателях, имеющих два и более ряда цилиндров, охлаждающие полости форсунок каждого ряда 0 соединяются последовательно.

Предложенная система охлаждения форсунок дизеля обеспечивает1

одинаковую величину расхода охлаждающей среды через каждую форсунку; 5 расход охлаждающей среды сокращается в число раз, равное или превышающее количество форсунок, установленных на дизеле;

почти во столько же раз сокращаются 5 затраты энергии на прокачку охлаждающей среды в системе;

упрощается схема и сокращается металлоемкость системы охлаждения;

облегчается выбор и поддержание опти- 0 мального режима охлаждения во всех форсунках дизеля.

Область применения системы охлаждения форсунок с последовательным соединением их охлаждающих полостей 5 распространяется на все классы двигателей внутреннего сгорания, снабженными форсунками с принудительным охлаждением. Наибольшее снижение энергозатрат от ее внедрения ожидается на мощных главных 0 судовых двигателях. Насос прокачки может иметь мощность привода не более 1 кВт вместо существующих 3-4 кВт. Обеспечение совершенно одинакового и оптимального расхода охлаждающей среды через 5 каждую форсунку с поддержанием температуры распылителей на оптимальном уровне при упрощении конструкции системы охлаждения повышает надежность работы форсунок.

5 Формула изобретения

Система охлаждения форсунок дизеля, содержащая ряд форсунок с полостями охлаждения, каналы подвода и отвода охлаж-.

дающей среды, выполненные в форсунках,

насос с всасывающим и напорным патрубками, трубопроводы подвода и отвода охлаждающей среды, соединенные одними концами соответственно с напорным и всасывающим патрубками насоса, а вторыми концами - с каналами подвода и отвода охлаждающей среды, причем полость охлаждения соединена с трубопроводами подвода и отвода посредством каналов, о т- л и чающаяся тем, что, с целью упрощения конструкции, нагнетательный

0

патрубок насоса через трубопровод подвода охлаждающей среды соединен с каналом подвода охлаждающей среды первой форсунки в ряду, канал подвода охлаждающей среды каждой последующей форсунки в ряду соединен посредством трубопровода отвода охлаждающей среды с каналом отвода охлаждающей среды каждой предыдущей форсунки в ряду, а канал отвода последней форсунки в ряду соединен с всасывающим патрубком насоса.

| Топливовпрыскивающая система | 1983 |

|

SU1321894A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

Авторы

Даты

1992-07-15—Публикация

1989-06-06—Подача