Изобретение относится к топливным системам дизельных двигателей и может быть использовано для подачи топлива в камеру сгорания.

Известна насос-форсунка, в которой плунжер разделен в продольном направлении на две части, стягиваемые между собой пружинами. В полость между частями плунжера по каналу подается топливо, которое раздвигает их на величину пропорциональную давлению топлива. При этом устанавли- вается положение запорной крышки плунжера относительно положительного отверстия нагнетательной камеры. Изменение давления топлива в полости между частями плунжера регулирует момент начала впрыскивания.

Недостатком известной насос-форсунки является отсутствие возможности точной регулировки величины подачи топлива.

Целью изобретения является повышение точности регулирования угла опережения впрыскивания и количества впрыскиваемого топлива.

Указанная цель достигается тем, что топливная система для дизельного двигателя, содержащая топливные насосы высокого и низкого давления, датчики частоты вращения коленчатого вала, давления наддува, дымности и положения педали управ: ления, клапан регулирования давления с исполнительным механизмом электрически связанный с последним электронный регулятор, состоящий из микропроцессорного блока управления, электрически связанного с датчиками, и форсунку, в полом корпусе, в которой выполнены каналы подвода и слива топлива и расположены нагнетательный и приводной поршни, последовательно размещенные в полЪсти корпуса с образованием нагнетательной, промежуточной и приводной камер, ограничитель максимального перемещения поршней, размещенный в полости корпуса, регулируемый дроссель, установленный в канале слива топлива, подпружиненные обратные клапаны, размещенные в каналах подвода топлива с возможностью открытия в направлении подачи топлива, подпружиненный нагнета(Л

С

ч

N

ч| 4 СО OQ

тельный клапан, а также закрепленный на корпусе распылитель с сопловыми отверстиями и подпружиненной запорного иглой, установленной в распылителе с образованием подыгольной и надыгольной полостей, причем нагнетательная камера через подпружиненный обратный клапан сообщена каналом подвода топлива с насосом низкого давпения и через подпружиненный обратный клапан с подыгольной полостью, приводная камера через подпружиненный обратный клапан сообщена каналом подвода топлива с насосом высокого даяления и через клапан регулирования давления с каналом слива, а в нагнетательном и приводном поршнях выполнены отверстия для сообщения нагнетательной и приводной камер через регулируемый дроссель с каналом слива топлива при перемещении их в крайнее нижнее положение, снабжена тремя дополнительными датчиками давления, электрически связанными с микропроцессорным блоком управления, и дополнительным клапаном регулирования давления, а форсунка снабжена нормально открытым гидроуправляемым клапаном, установленным в линии слива между приводной камерой и клапаном регулирования давления, и двумя каналами подвода топлива в промежуточную камеру с дополнительным подпружиненным обратным клапаном, размещенным в одном из каналов с возможностью его открытия в сторону последней, сообщенными с топливным насосом низкого давления и через дополнительный клапан регулирования давления - с каналом слива топлива, причем насос низкого давления подключен к линии слива между клапаном регулирования давления и нормально открытым гидроуправляемым клапаном, один из каналов подвода топлива в промежуточную камеру выполнен с возможностью сообщения с последней через дополнительный обратный клапан, другой выполнен с возможностью его перекрытия приводным поршнем при перемещении последнего вниз, один из дополнительных датчиков давления установлен в линии связи подвода топлива в нагнетательную камеру, а два других - в линиях связи подвода топлива от насоса низкого давления в приводную и промежуточную камеру, кроме этого топливная система снабжена ограничителем максимального перемещения поршней выполнен в виде кольца, установленного между поршнями.

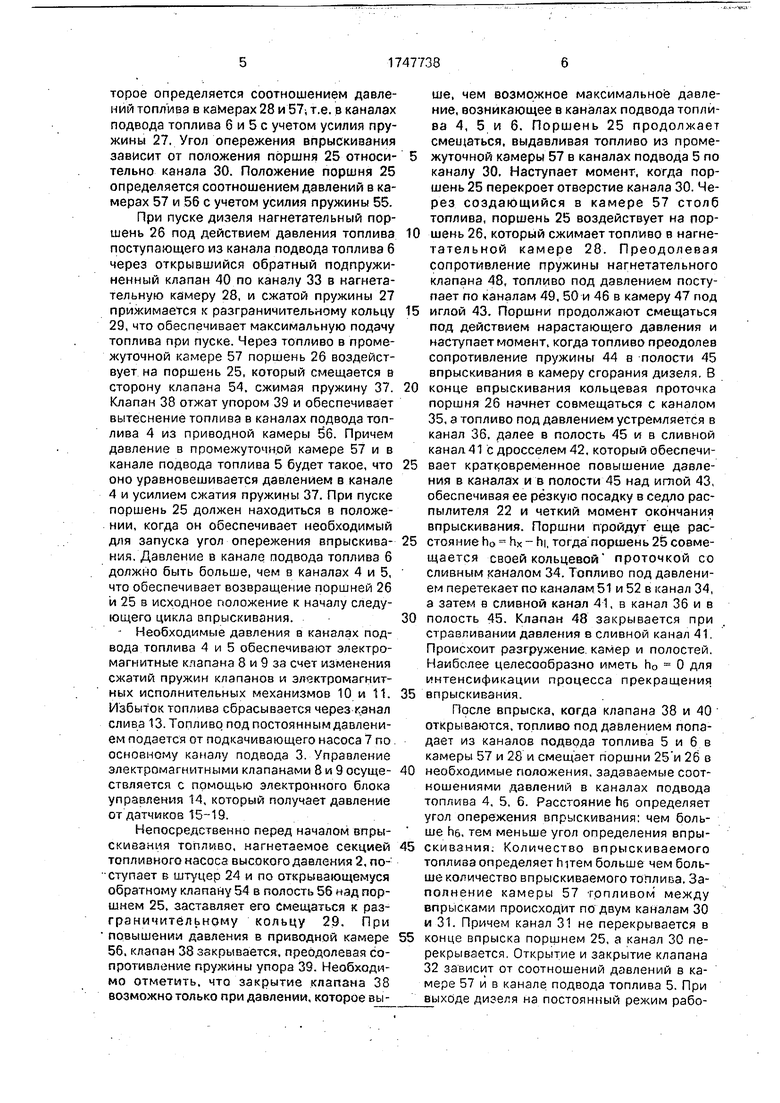

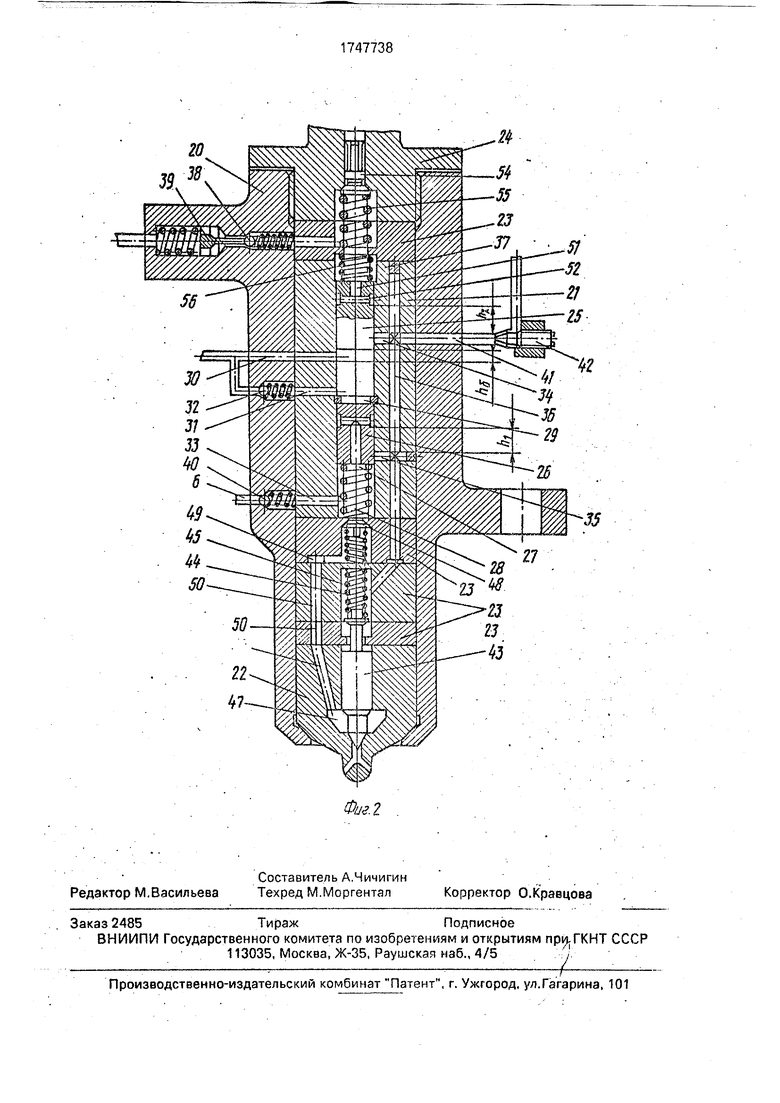

На фиг, 1 изображена схема топливной системы; на фиг, 2 - форсунка.

Форсунка 1 соединена каналом подвода топлива с топливным насосом высокого

давления 2 и основным каналом подвода топлива 3 через каналы подвода топлива А, 5 и 6 с топливным насосом низкого давления 7. Каналы подвода топлива 4 и 5 имеют клапаны регулирования давления 8 и 9 с элект- ромагнитнымиисполнительными

механизмами 10 и 11. Канал подвода топли- аа 6 имеет клапан постоянного давления -12. Канал слива 13 у каналов подвода топлива

0 4 и 5 общий. Электромагнитные исполнительные механизмы 10 и 11 соединены с микропроцессорным блоком управления 14, электрически связанным с датчиками: частоты вращения 15, давления наддува 16,

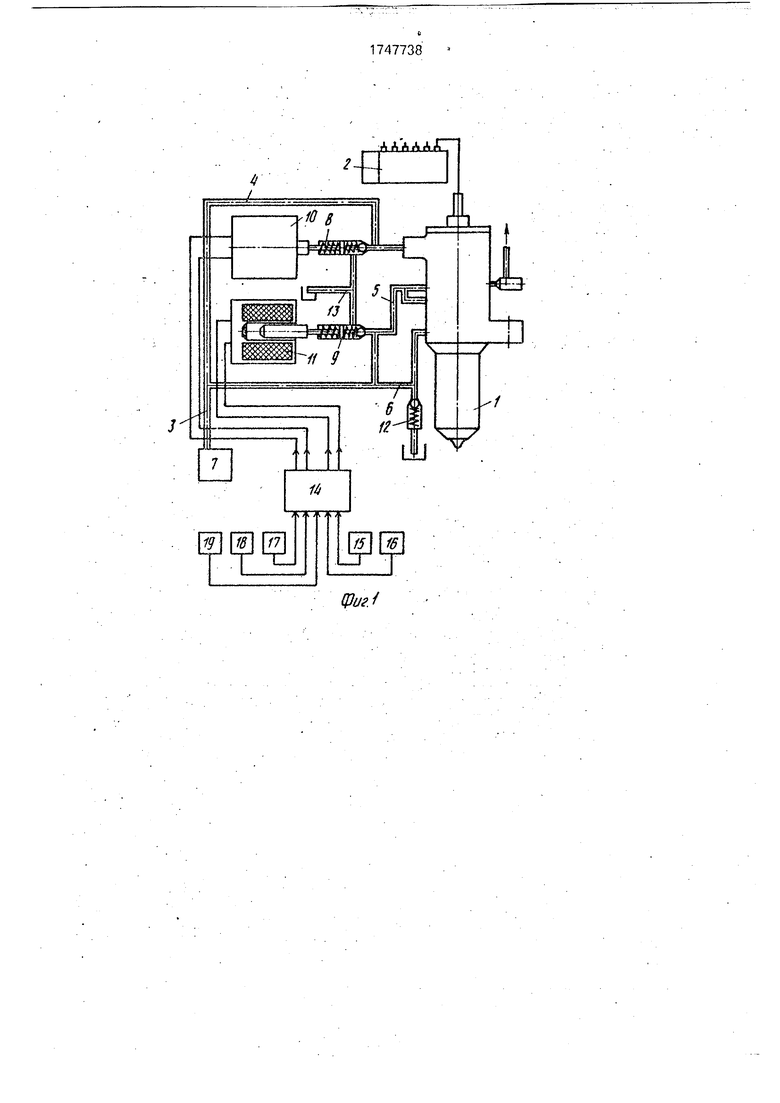

5 дымности 17, положения педали управления 18, давления 19 в каналах подвода топлива 4, 5 и 6. В полый корпус 20 форсунки 1 установлены цилиндрический узел 21 и распылитель 22, поджатые через нажимные

0 элементы 23 штуцером 24. В цилиндрический узел 21 установлены приводной поршень 25 и нагнетательный поршень 26 с пружиной 27 s нагнетательной полости 28. Поршни 25 и 26 разделены разграничитель5 ным кольцом 29. В узле 21 выполнены каналы подвода топлива под давлением 30, 31с обратным клапаном 32 и 33 с обратным клапаном 40, каналы слива топлива 34, 35 и 36. В узле 21 установлена поужина 37. В корпу0 се 20 установлен нормально открытый гид- роуправляемый клапан с подпружиненным шариком 38 и огжимным элементом 39, каналы подвода топлива как и в цилиндрическом узле 21 с обратными

5 подпружиненными клапанами 32 и 40, сливной канал 41 с дросселем 42. В распылителе 22 установлена игла 43 с пружиной 44 в надыгольной полости 45 нажимных элементов 4, Здесь же выполнен канал 46 подвода

0 топлива под иглу в полость 47. Подпружиненный иагнета тельный клапан 48 установлен в одном из нажимных элементов 4. Нагнетательная камера 28 соединена каналами 49, 50 и 46 о камерой 47. В поршнь

5 выполнены осевой 51 и радиальный 52 каналы с кольцевой проточкой. В нагнетательном поршне 26 выполнены каналы 53 с кольцевой проточкой. В нажимном штуцере 24 установлен подпружиненный обратный

0 клапан 54 с пружиной 55. Приводной поршень 25 и нажимной элемент 23 образуют приводную камеру 56, а нагнетательный поршень 26 с тем же поршнем 25 образуют промежуточную камеру 57.

5 Топливная система работает следующим образом.

Количество впрыскиваемого топлива определяется объемом камеры нагнетания 28. Этот объем зависит от положения нагне- тательного поршня 2 между впрысками, которое определяется соотношением давлений топлива в камерах 28 и 57, т.е. в каналах подвода топлива 6 и 5 с учетом усилия пружины 27. Угол опережения впрыскивания зависит от положения поршня 25 относи- тельно канала 30. Положение поршня 25 определяется соотношением давлений в камерах 57 и 56 с учетом усилия пружины 55.

При пуске дизеля нагнетательный поршень 26 под действием давления топлива поступающего из канала подвода топлива 6 через открывшийся обратный подпружиненный клапан 40 по каналу 33 в нагнетательную камеру 28, и сжатой пружины 27 прижимается к разграничительному кольцу 29, что обеспечивает максимальную подачу топлива при пуске. Через топливо в промежуточной камере 57 поршень 26 воздействует на поршень 25, который смещается в сторону клапана 54, сжимая пружину 37. Клапан 38 отжат упором 39 и обеспечивает вытеснение топлива в каналах подвода топлива 4 из приводной камеры 56. Причем давление в промежуточной камере 57 и в канале подвода топлива 5 будет такое, что оно уравновешивается давлением в канале 4 и усилием сжатия пружины 37. При пуске поршень 25 должен находиться в положении, когда он обеспечивает необходимый для запуска угол опережения впрыскива- ния. Давление в канале подвода топлива 6 должно быть больше, чем в каналах 4 и 5, что обеспечивает возвращение поршней 26 и 25 в исходное положение к началу следующего цикла впрыскивания.

Необходимые давления в каналах подвода топлива 4 и 5 обеспечивают электромагнитные клапана 8 и 9 за счет изменения сжатий пружин клапанов и электромагнитных исполнительных механизмов 10 и 11. Избыток топлива сбрасывается через канал слива 13. Топливо под постояннымдавлени- ем подается от подкачивающего насоса 7 по основному каналу подвода 3. Управление электромагнитными клапанами 8 и 9 осуще- ствляется с помощью электронного блока управления 14, который получает давление отдатчиков 15-19.

Непосредственно перед началом виры- скиезния топливо, нагнетаемое секцией топливного насоса высокого давления 2, поступает в штуцео 24 и по открывающемуся обратному клапану 54 в полость 56 над поршнем 25, заставляет его смещаться к раз- граничительному кольцу 29. При повышении давления в приводной камере 56, клапан 38 закрывается, преодолевая сопротивление пружины упора 39. Необходимо отметить, что закрытие клапана 38 возможно только при давлении, которое выше, чем возможное максимальное давление, возникающее в каналах подвода топлива 4, 5 и 6. Поршень 25 продолжает смещаться, выдавливая топливо из промежуточной камеры 57 в каналах подвода 5 по каналу 30. Наступает момент, когда поршень 25 перекроет отверстие канала 30. Через создающийся в камере 57 столб топлива, поршень 25 воздействует на поршень 26, который сжимает топливо в нагнетательной камере 28. Преодолевая сопротивление пружины нагнетательного клапана 48, топливо под давлением поступает по каналам 49, 50 и 46 в камеру 47 под иглой 43. Поршни продолжают смещаться под действием нарастающего давления и наступает момент, когда топливо преодолев сопротивление пружины 44 в полости 45 впрыскивания в камеру сгорания дизеля, В конце впрыскивания кольцевая проточка поршня 26 начнет совмещаться с каналом 35, а топливо под давлением устремляется в канал 36, далее в полость 45 и в сливной канал 41 с дросселем 42, который обеспечивает кратковременное повышение давления в каналах и в полости 45 над иглой 43, обеспечивая ее резкую посадку в седло распылителя 22 и четкий момент окончания впрыскивания. Поршни пройдут еще расстояние ho hx - hi, тогда поршень 25 совмещается своей кольцевой проточкой со сливным каналом 34. Топливо под давлением перетекает по каналам 51 и 52 в канал 34, а затем в сливной канал 41, в канал 36 и в полость 45. Клапан 48 закрывается при стравливании давления в сливной канал 41 Происхоит разгружение камер и полостей. Наиболее целесообразно иметь h0 О для интенсификации процесса прекращения впрыскивания.

После впрыска, когда клапана 38 и 40 открываются, топливо под давлением попадает из каналов подвода топлива 5 и 6 в камеры 57 и 28 и смещает поршни 25 и 26 в необходимые положения, задаваемые соотношениями давлений в каналах подвода топлива 4, 5, 6. Расстояние гш определяет угол опережения впрыскивания: чем больше he, тем меньше угол определения впрыскивания. Количество впрыскиваемого топлива определяет гптем больше чем больше количество впрыскиваемого топлива, За- полнение камеры 57 топливом между впрысками происходит по двум каналам 30 и 31. Причем канал 31 не перекрывается в конце впрыска поршнем 25, а канал 30 перекрывается Открытие и закрытие клапана 32 зависит от соотношений давлений в камере 57 и в канале подвода топлива 5. При выходе дизеля на постоянный режим работы смещения якорей электромагнитов прекращается и процессы впрыскивания остаются неизменными. Поэтому не требуется переключение электромагнитов в каждом цикле, что повышает надежность и точность регулирования.

В предлагаемой топливной системе полностью исключен механический регулятор с органом дозирования топливоподачи. Обеспечивается более точное управление углом опережения впрыскивания и количеством топливоподачи, повышается долговечность и надежность конструкции.

Результатом внедрения предполагаемой системы является снижение удельного расхода топлива на 2-3 г/кВт ч и токсичности отработавших газов. Наиболее лучший результат ожидается от применения топливной системы на дизель-генераторах, работающих на переменных режимах.

Формула изобретения 1. Топливная система для дизельного двигателя, содержащая топливные насосы высокого и низкого давления, датчики частоты вращения коленчатого вала, давления наддува, дымности и положения педали управления, клапан регулирования давления с исполнительным механизмом, электрически связанный с последним электронный регулятор, состоящий из микропроцессорного блока управления, электрически связанного с датчиками, и форсунку, в полом корпусе которой выполнены каналы подвода и слива топлива и расположены нагнета- тельный и приводной поршни, последовательно размещенные в полости корпуса с образованием нагнетательной, промежуточной и приводной камер, ограничитель максимального перемещения поршней, размещенный в полости корпуса, регулируемый дроссель, установленный в канале слива топлива, подпружиненные обратные клапаны, размещенные в каналах подвода топлива с возможностью открытия в направлении подачи топлива, подпружиненный нагнетательный клапан, а также закрепленный на корпусе распылитель с сопловыми отверстиями и подпружиненной запорной иглой, установленной в распылителе с образованием подыгольной и над- ыгольной полостей, причем нагнетательная камера через подпружиненный обратный

клапан сообщена каналом подвода топливэ с насосом низкого давления и через подпружиненный обратный клапан с подыгольной полостью, приводная камера через подпружиненный обратный клапан сообщена каналом подвода топлива с насосом высокого давления и через клапан регулирования давле ;ия с каналом слива, а в нагнетательном и приводном поршнях выполнены отверстия для сообщения нагнетательной и приводной камер через регулируемый дроссель с каналом слива топлива при перемещении их в крайнее нижнее положение, о т- личающаяся тем, что, с целью повышения точности дозирования топлива и угла опережения впрыскивания, система снабжена тремя дополнительными датчиками давления, электрически связанными с микропроцессорным блоком управления, и дополнительным клапаном регулирования, а форсунка снабжена нормально открытым гидроуправляемым клапаном, установленным в линии слива между приводной камерой и клапаном регулирования давления, и

двумя каналами подвода топлива в промежуточную камеру с дополнительным .подпружиненным обратным хлапаном, размещенным в одном из каналов с возможностью его открытия в сторону последней,

сообщенными с топливным насосом низкого давления и через дополнительный клапан регулирования давления с каналом слива топлива, причем насос низкого давления подключен к линии слива между клапаном

регулирования давления и нормально открытым гидроуправляемым клапаном, один из каналов подвода топлива в промежуточную камеру выполнен с возможностью сообщения с последней через дополнительный

обратный клапан, другой выполнен с возможностью его перекрытия приводным поршнем при перемещении последнего вниз, один из дополнительных датчиков давления установлен в линии связи подвода топлива

в нагнетательную камеру, а два других - в линиях связи подвода топлива от насоса низкого давления в приводную и промежуточную камеры.

2. Топливная система по п. 1, ОТЛИЧЕю щ а я с я тем, что ограничитель максимального перемещения поршней выполнен в виде кольца, установленного между поршнями.

AAAAiC

| название | год | авторы | номер документа |

|---|---|---|---|

| Топливная система для дизеля | 1985 |

|

SU1320488A1 |

| НАСОС-ФОРСУНКА | 2007 |

|

RU2374482C2 |

| НАСОС-ФОРСУНКА | 2007 |

|

RU2350773C2 |

| СПОСОБ ПОДАЧИ ТОПЛИВА | 2007 |

|

RU2359147C2 |

| УСТРОЙСТВО ПОДАЧИ ТОПЛИВА В ДИЗЕЛЬНЫЙ ДВИГАТЕЛЬ | 1991 |

|

RU2008506C1 |

| ДИЗЕЛЬНАЯ ФОРСУНКА | 1991 |

|

RU2006657C1 |

| Электроуправляемая насос-форсунка дизеля | 1989 |

|

SU1719703A1 |

| ФОРСУНКА ДЛЯ ДИЗЕЛЯ | 2007 |

|

RU2334119C1 |

| ФОРСУНКА ДЛЯ ДИЗЕЛЯ | 2002 |

|

RU2211362C1 |

| Электроуправляемая форсунка для двигателя внутреннего сгорания | 1985 |

|

SU1260551A1 |

Сущность изобретения: система содержит форсунку 1 для подачи топлива в камеру сгорания дизеля, топливный насос высокого давления 2, каналы подвода топлива 3, 4, 5, б с электромагнитными клапанами 8 и 9 для управления давлениями в каналах 4 и 5, подкачивающий топливный насос 7.Управление осуществляется электронным блоком 14,который получает сигналы от датчиков 15,16, 17, 18, 19. Слив топлива осуществляется по каналу 13. 1 з.п. ф-лы, 2 ил.

20

Редактор М.Васильева

Составитель А.Чичигин Техред М.Моргентал

Заказ 2485

Тираж

ВНИИПИ Государственного комитета по изобретениям и открытиям приТКНТ СССР 113035, Москва, Ж-35, Раушская наб., 4/5

Производственно-издательский комбинат Патент, г. Ужгород, ул.Гагарина, 101

Корректор ОЖравцова

Подписное

| Топливная система для дизеля | 1985 |

|

SU1320488A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

Авторы

Даты

1992-07-15—Публикация

1989-05-03—Подача