Изобретени относится к измерительной технике и может быть использовано, например, при измерении больших по величине (свыше 1000 мм) радиусов кривизны высокоточных оптических деталей, в том числе и пробных стекол.

Известен способ измерения радиуса кривизны сферической поверхности с помощью автоколлимационной трубы. Автоколлимационную зрительную трубу предварительно выверяют на бесконечность. Затем деталь с измеряемой поверхностью располагают перед объективом зрительной трубы и перемещением окуляра в ней добиваются получения резкого автоколлимационного изображения перекрестья. Определив величину смещения окуляра и измерив расстояние от измеряемой поверхности детали до передней главной плоскости объектива и его фокусное расстояние, вычисляют радиус кривизны поверхности.

Наиболее близким по технической сущности к достигаемому эффекту является способ измерения радиуса кривизны сферической поверхности оптической детали, согласно которому для измерения используют объектив с первоначально измеренными радиусом кривизны RI его последней, причем вогнутой поверхности и расстоянием S1 от вершины последней поверхности объектива до плоскости фокусих|

Јь

XI

00 00

ю

ровки излучения. Этот объектив устанавливают перед измеряемой деталью так, что он обращен вогнутой сферической поверхностью к детали. С помощью обьектива фокусируют излучение в вершину измеряемой поверхности, смещают деталь по направлению к объективу, добиваясь вторичной фокусировки излучения в вершину поверхности детали дополнительного последовательного отражения излучения от поверхности детали и последней пове рхно- сти объектива. Затем определяют разность а отсчетов, снятых по шкале, в положениях детали при фокусировках излучения в вершину ее измеряемой поверхности, а иско- мый радиус R определяют по формуле

4а

S -2a r R-Sf+2a 1 S -aR-S +a

Недостатком известного способа явля- ется его недостаточно высокая точность. Так, например, если проводить измерение радиуса кривизны поверхности с величиной радиуса R 5000 мм с использованием объектива со следующими параметрами R, 800 мм и S1 800 мм, то такие измерения можно провестиЪри смещении детали на величину а- 622 мм. При этом, если погрешность измерения величины RI, S1 и а принять равными б 0,01 мм (что определяется точно- стью отсчетной шкалы), то погрешность определения R детали составит 4,8 мм, или величину 0,1% от номинала измеряемого радиуса. Такая погрешность измерения в ряде случаев, например при измерении ра- диусов кривизны пробных стекол по 1-му классу точности, является предельно допустимой.

Целью изобретения является повышение точности измерения радиуса кривизны сферической поверхности оптической детали.

Сущность изобретения заключается в том. что совершенствуется способ измерения, согласно которому устанавливают пе- ред деталью оптический элемент с вогнутой сферической поверхностью, обращенной к детали, фокусируют излучение с помощью этой поверхности элемента в вершину измеряемой поверхности, фиксируют положение элемента и определяют радиус кривизны.

Отличительными признаками изобретения является то, что в качестве оптического элемента используют телескопический мениск, перефокусируют излучение в вершину выпуклой поверхности мениска с помощью объектива, устанавливаемого перед мениском и смещаемого по ходу излучения, фиксируют величину ai отсчета положения

объектива, убирают мениск, вновь фокусируют излучение в вершину измеряемой поверхности и фиксируют величину 32 отсчета смещения объектива, а радиус кривизны определяют по формуле

R-4 S(Ri-S) , К ц 2S-R1 где S I ai-32I -1;

t - толщина телескопического мениска по его оптической оси;

RI - радиус кривизны вогнутой поверхности телескопического мениска.

Сущность способа поясняется фиг. 1-3.

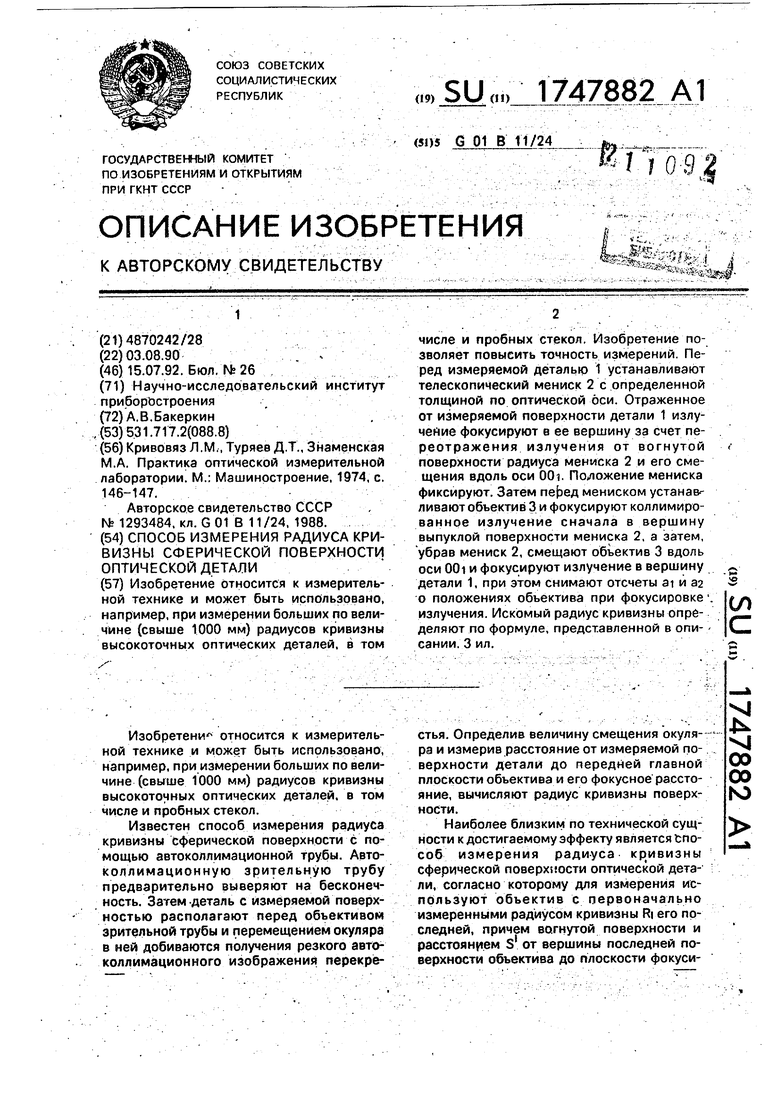

На фиг. 1 показано положение оптической детали 1 и телескопического мениска 2, конструктивных элементов схемы RI, t и S, необходимых для расчета определяемого радиуса кривизны R оптической детали, а также ход лучей при фокусировке коллими- рованного излучения в вершину детали 1.

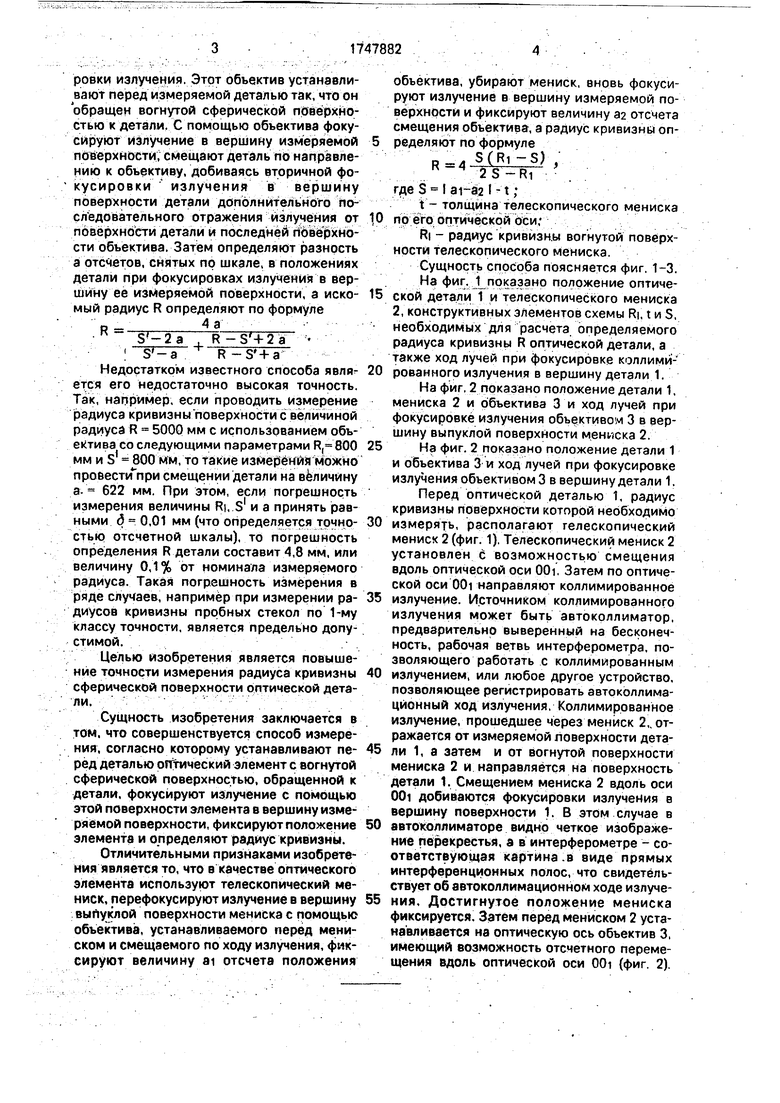

На фиг, 2 показано положение детали 1, мениска 2 и объектива 3 и ход лучей при фокусировке излучения объективом 3 в вершину выпуклой поверхности мениска 2.

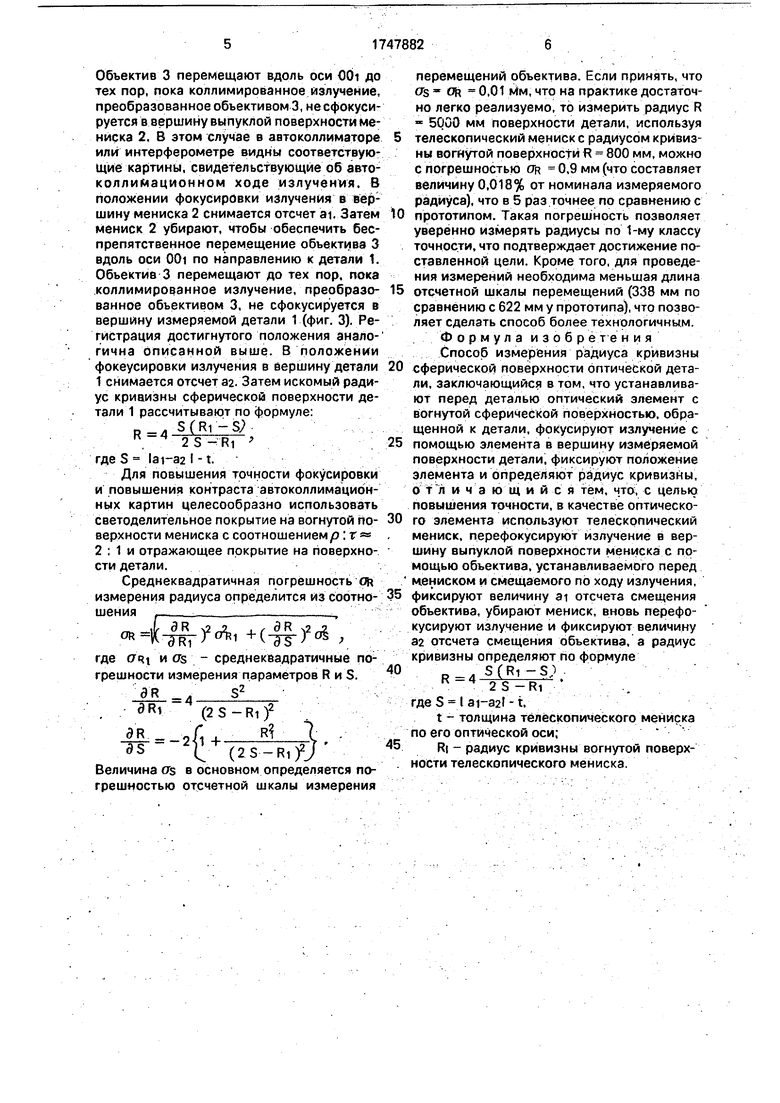

На фиг. 2 показано положение детали 1 и объектива 3 и ход лучей при фокусировке излучения объективом 3 в вершину детали 1.

Перед оптической деталью 1, радиус кривизны поверхности которой необходимо измерять, располагают телескопический мениск 2 (фиг. 1), Телескопический мениск 2 установлен t возможностью смещения вдоль оптической оси OOi, Затем по оптической оси 001 направляют коллимированное излучение. Источником коллимировэнного излучения можег быть автоколлиматор, предварительно выверенный на бесконечность, рабочая ветвь интерферометра, позволяющего работать с коллимированным излучением, или любое другое устройство, позволяющее регистрировать автоколлимационный ход излучения, Коллимированное излучение, прошедшее через мениск 2, отражается от измеряемой поверхности детали 1, а затем и от вогнутой поверхности мениска 2 и направляется на поверхность детали 1. Смещением мениска 2 вдоль оси OOi добиваются фокусировки излучения в вершину поверхности 1. В этом случае в автоколлиматоре видно четкое изображение перекрестья, а в интерферометре - соответствующая картина .в виде прямых интерференционных полос, что свидетельствует об автоколлимационном ходе излучения. Достигнутое положение мениска фиксируется. Затем перед мениском 2 устанавливается на оптическую ось объектив 3, имеющий возможность отсчетного перемещения вдоль оптической оси 001 (фиг. 2)

Объектив 3 перемещают вдоль оси OOi до тех пор, пока коллимированное излучение, преобразованное объективом 3, не сфокусируется в вершину выпуклой поверхности мениска 2. В этом случае в аатоколлиматоре или интерферометре видны соответствующие картины, свидетельствующие об автоколлимационном ходе излучения. В положении фокусировки излучения в вершину мениска 2 снимается отсчет ai. Затем мениск 2 убирают, чтобы обеспечить беспрепятственное перемещение объектива 3 вдоль оси 001 по направлению к детали 1. Объектив 3 перемещают до тех пор, пока коллимированное излучение, прербразо- ванное объективом 3, не сфокусируется в вершину измеряемой детали 1 (фиг. 3). Регистрация достигнутого положения зналогимна описанной выше. В положении фокеусировки излучения в вершину детали 1 снимается отсчет 32. Затем искомый радиус кривизны сферической поверхности детали 1 рассчитывают по формуле:

„ S(RI-S;

к 2S-R1

где S Iai-a2 I -1.

Для повышения точности фокусировки и повышения контраста автоколлимационных картин целесообразно использовать светоделительное покрытие на вогнутой по- верхности мениска с соотношением/7: т « 2 : 1 и отражающее покрытие на поверхно- сти детали.

Среднеквадратичная погрешность OR измерения радиуса определится из соотно- шения ,,

,+(-§§-)«,

где (7Ri и os - среднеквадратичные погрешности измерения параметров R и S.

SR л S2

8Ri dR

-А

-

(2 S - Ri

R

+

«S - Ц (2S-R,)2. Величина ffs в основном определяется погрешностью отсчетной шкалы измерения

5 10 15 20

5

0

5

0

5

перемещений объектива. Если принять, что 0s - ofo 0,01 Мм, что на практике достаточно легко реализуемо, то измерить радиус R 5000 мм поверхности детали, используя телескопический мениск с радиусом кривизны вогнутой поверхности R 800 мм, можно с погрешностью OR 0,9 мм (что составляет величину 0,018% от номинала измеряемого радиуса), что в 5 раз точнее по сравнению с прототипом. Такая погрешность позволяет уверенно измерять радиусы по 1-му классу точности, что подтверждает достижение поставленной цели. Кроме того, для проведения измерений необходима меньшая длина отсчетной шкалы перемещений (338 мм по сравнению с 622 мм у прототипа), что позволяет сделать способ более технологичным. Формула изобретения Способ измерения радиуса кривизны сферической поверхности оптической детали, заключающийся в том, что устанавливают перед деталью оптический элемент с вогнутой сферической поверхностью, обращенной к детали, фокусируют излучение с помощью элемента в вершину измеряемой поверхности детали, фиксируют положение элемента и определяют радиус кривизны, отличающийся тем, что, с целью повышения точности, в качестве оптического элемента используют телескопический мениск, перефокусируют излучение в вершину выпуклой поверхности мениска с помощью объектива, устанавливаемого перед мениском и смещаемого по ходу излучения, фиксируют величину ai отсчета смещения объектива, убирают мениск, вновь перефокусируют излучение и фиксируют величину 32 отсчета смещения объектива, а радиус кривизны определяют по формуле

S(RI-S;

К 4 2S-Ri где S I ai-a2f -1,

t - толщина телескопического мениска по его оптической оси;

RI - радиус кривизны вогнутой поверхности телескопического мениска.

Изобретение относится к измерительной технике и может быть использовано, например, при измерении больших по величине (свыше 1000 мм) радиусов кривизны высокоточных оптических деталей, в том числе и пробных стекол. Изобретение позволяет повысить точность измерений Перед измеряемой деталью 1 устанавливают телескопический мениск 2 с определенной толщиной по оптической оси. Отраженное от измеряемой поверхности детали 1 излучение фокусируют в ее вершину за счет переотражения излучения от вогнутой поверхности радиуса мениска 2 и его смещения вдоль оси 001 Положение мениска фиксируют. Затем перед мениском устана&- ливают объектив 3 и фокусируют коллимиро- ванное излучение сначала в вершину выпуклой поверхности мениска 2, а затем, убрав мениск 2, смещают объектив 3 вдоль оси OOi и фокусируют излучение в вершину детали 1, при этом снимают отсчеты ai и az о положениях объектива при фокусировке излучения. Искомый радиус кривизны определяют по формуле, представленной в описании. 3 ил. (Л С

| Кривовяз Л М , Туряее Д Т., Знаменская М.А | |||

| Практика оптической измерительной лаборатории | |||

| М.: Машиностроение, 1974, с | |||

| Приспособление, увеличивающее число оборотов движущихся колес паровоза | 1919 |

|

SU146A1 |

| Способ измерения радиуса кривизны сферической поверхности оптической детали | 1985 |

|

SU1293484A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1992-07-15—Публикация

1990-08-03—Подача