Изобретение относится к исследованию прочности сварных соединений и может найти применение в научно-исследовательских и проектных разработках при создании новых материалов и конструкций.

Целью изобретения является повышение достоверности оценки взаимного влияния дефектов на трещиностойкость сварных соединений за счет создания системы внутренних трещин заданного размера и местоположения.

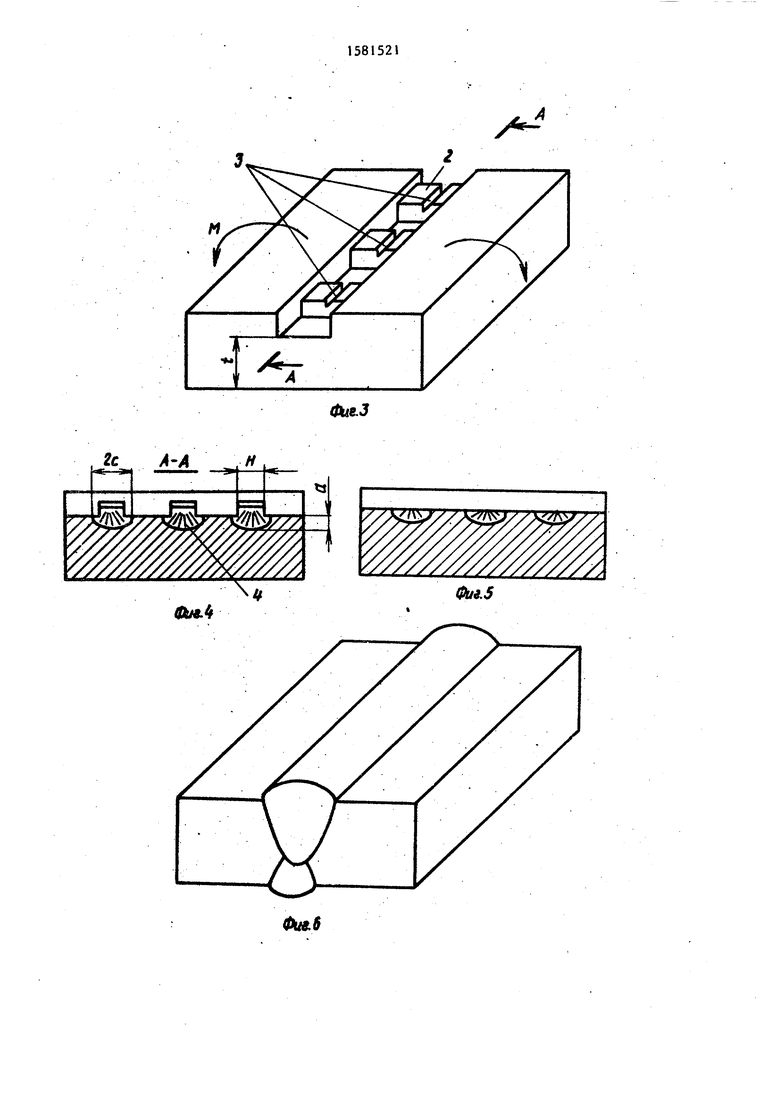

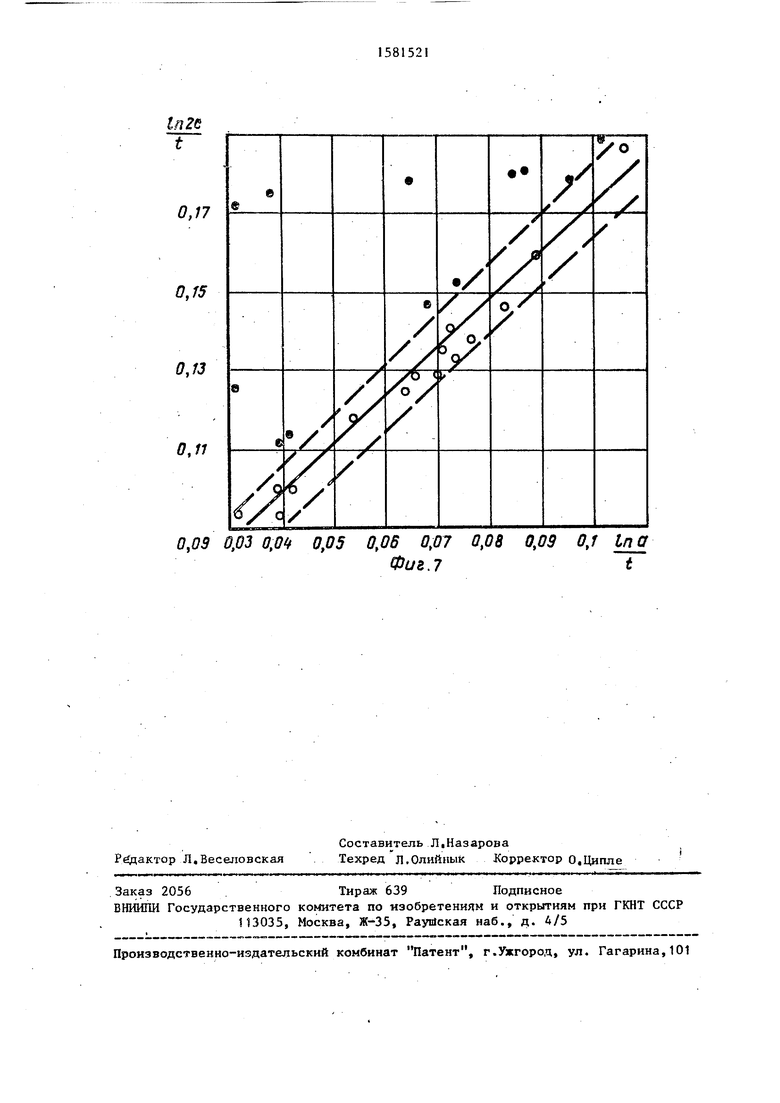

На фиг.1-6 показана последовательность операций при создании внутренних трещин в шве (на фиг.4 - разрез А-А на фиг.З); на фиг.7 - график соотношений между глубиной и длиной трещины.

Способ осуществляется следующим образом.

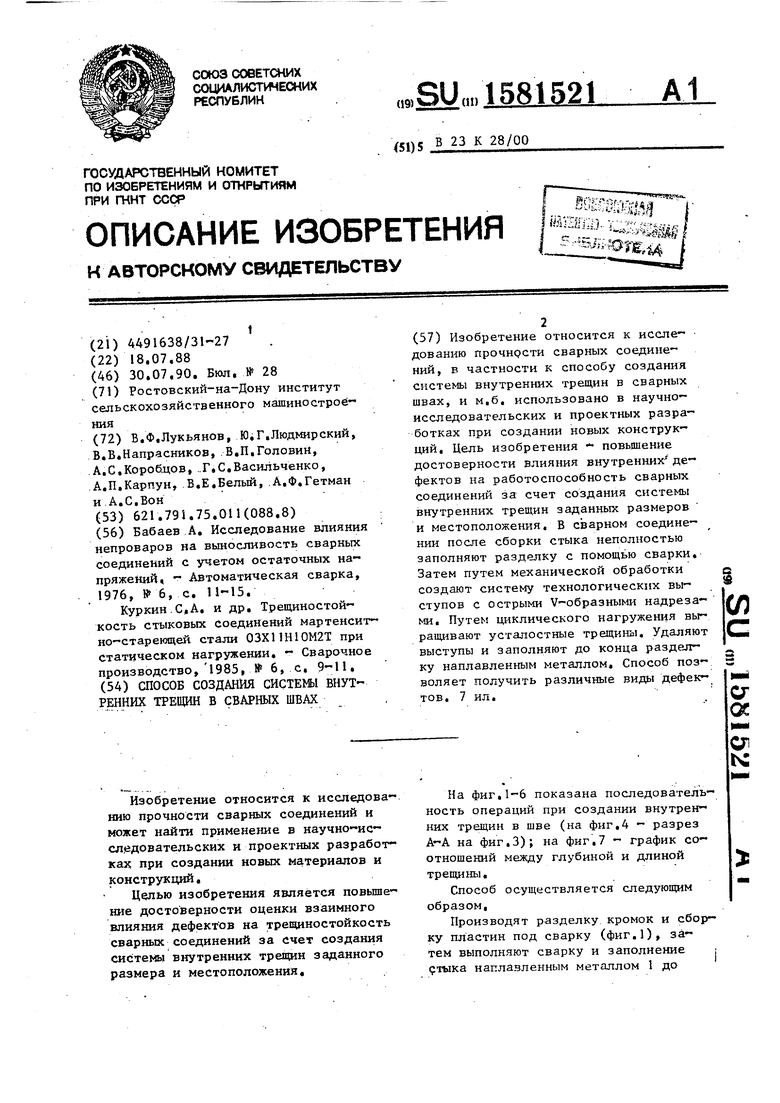

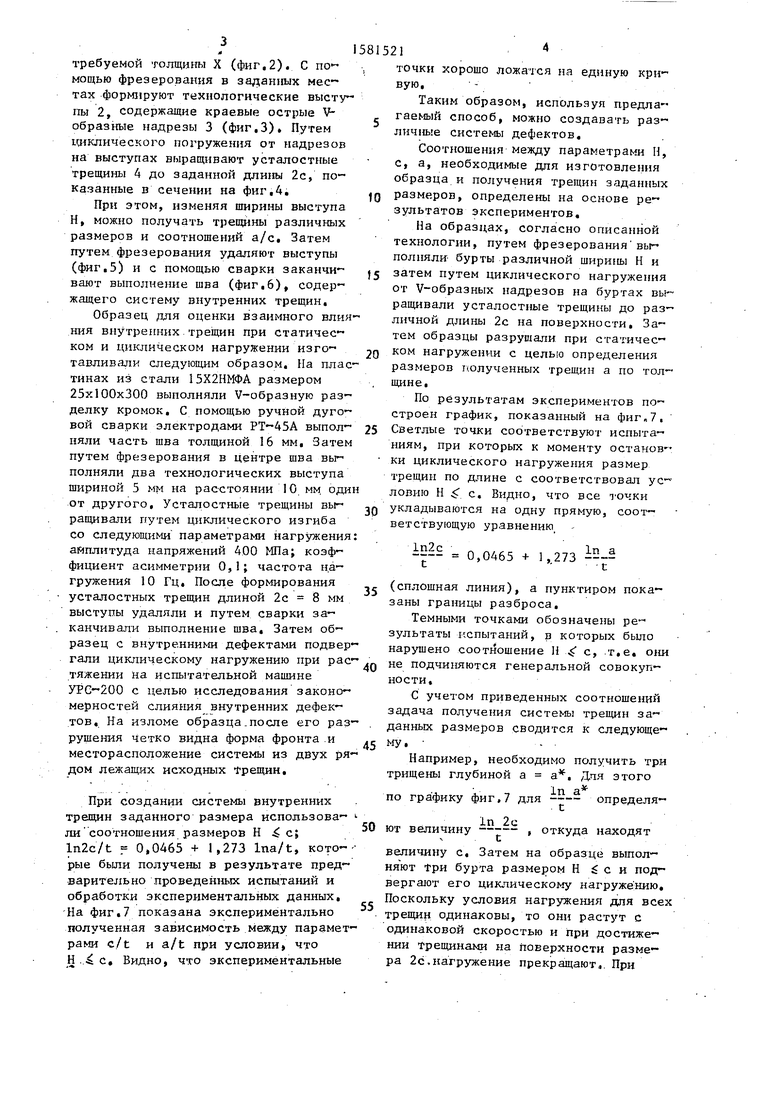

Производят разделку кромок и сборку пластин под сварку (фиг.1), затем выполняют сварку и заполнение : стыка наплавленным металлом 1 до

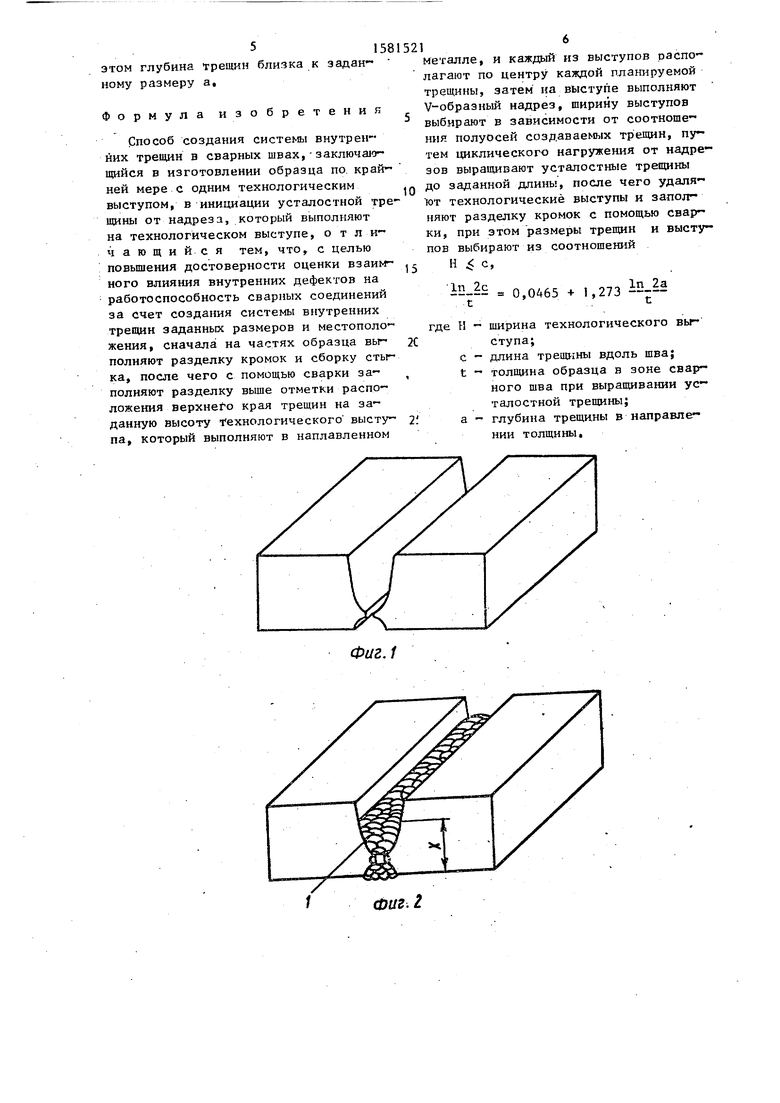

требуемой толщины X (фиг.2). С помощью фрезерования в заданных местах формируют технологические выступы 2, содержащие краевые острые V- образные надрезы 3 (фиг.З). Путем циклического погружения от надрезов на выступах выращивают усталостные трещины 4 до заданной длины 2с, показанные в сечении на фиг.4,

При этом, изменяя ширины выступа Н, можно получать трещины различных размеров и соотношений а/с. Затем путем фрезерования удаляют выступы (фиг.З) и с помощью сварки заканчивают выполнение шва (фиг.6), содержащего систему внутренних трещин.

Образец для оценки взаимного влияния внутренних трещин при статическом и циклическом нагружении изго- тавливалк следующим образом. На пластинах из стали 15Х2НМФА размером 25x100x300 выполняли V-образную разделку кромок. С помощью ручной дуговой сварки электродами РТ-45А выпол- няли часть шва толщиной 16 мм. Затем путем фрезерования в центре шва выполняли два технологических выступа шириной 5 мм на расстоянии 10 мм оди от другого. Усталостные трещины вы- ращивали путем циклического изгиба со следующими параметрами нагружения амплитуда напряжений 400 МПа; коэффициент асимметрии 0,1; частота нагружения 10 Гц. После формирования усталостных трещин длиной 2с 8 мм выступы удаляли и путем сварки заканчивали выполнение шва. Затем образец с внутренними дефектами подвергали циклическому нагружению при рас тяжении на испытательной машине УТС-200 с целью исследования закономерностей слияния внутренних дефектов. На изломе образца после его разрушения четко видна форма фронта и

месторасположение системы из двух рядом лежащих исходных трещин.

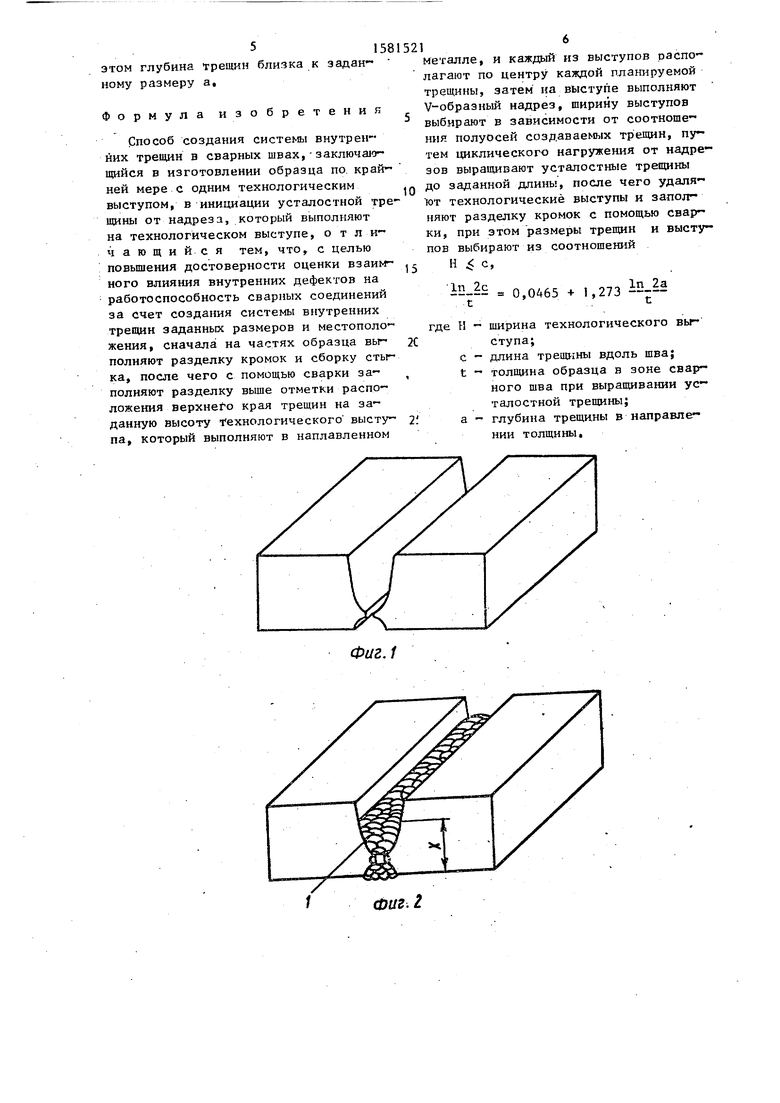

При создании системы внутренних трещин заданного размера использова- l ли соотношения размеров Н с; In2c/t 0,0465 + 1,273 lna/t, которые были получены в результате предварительно проведенных испытаний и обработки экспериментальных данных. На фиг.7 показана экспериментально полученная зависимость между параметрами c/t и a/t при условии, что Н с. Видно, что экспериментальные

15815214

, точки хорошо ложатся на единую кривую.

Таким образом, используя предлагаемый способ, можно создавать различные системы дефектов.

Соотношения между параметрами Н,

с, а, необходимые для изготовления образца и получения трещин заданных размеров, определены на основе результатов экспериментов.

На образцах, согласно описанной технологии, путем фрезерования выполняли бурты различной ширины Н и затем путем циклического нагружения от V-образных надрезов на буртах вы ращивали усталостные трещины до различной длины 2с на поверхности. Затем образцы разрушали при статическом нагружении с цель о определения размеров полученных трещин а по толщине.

По результатам экспериментов построен график, показанный на фиг.7, Светлые точки соответствуют испытаниям, при которых к моменту остановки циклического нагружения размер трещин по длине с соответствовал ус ловию Н с. Видно, что все точки укладываются на одну прямую, соответствующую уравнению

in2c т + t t

(сплошная линия), а пунктиром показаны границы разброса.

Темными точками обозначены результаты испытаний, в которых было нарушено соотношение Н Ј с, т.е. они не подчиняются генеральной совокупности,

С учетом приведенных соотношений задача получения системы трещин заданных размеров сводится к следующему.

Например, необходимо получить три трищены глубиной а а. Дня этого

-7 in а по графику фиг,7 для

определи-

50 ют величину

In 2с

, откуда находят

величину с. Затем на образце выполняют tpn бурта размером Н Ј с и подвергают его циклическому нагружению. Поскольку условия нагружения для всех трещин одинаковы, то они растут с одинаковой скоростью и при достижении Трещинами на поверхности размера 2с,нагружение прекращают. При

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ создания системы внутренних трещиноподобных дефектов | 1988 |

|

SU1539026A1 |

| Способ определения пластичности сварного соединения | 1990 |

|

SU1809359A1 |

| Способ определения прочности соединения наварного шва с цилиндром | 1988 |

|

SU1631350A1 |

| Способ изготовления стенда сухой протяжки для проверки работоспособности внутритрубных инспекционных приборов на испытательном трубопроводном полигоне | 2017 |

|

RU2653138C1 |

| Способ изготовления фланцевой вставки для проверки работоспособности внутритрубных инспекционных приборов на испытательном трубопроводном полигоне | 2016 |

|

RU2625985C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ КОЭФФИЦИЕНТА ВЯЗКОСТИ РАЗРУШЕНИЯ ОСНОВНОГО МЕТАЛЛА В ЗОНЕ СПЛАВЛЕНИЯ | 1991 |

|

RU2019808C1 |

| Способ изготовления эталонных образцов для дефектоскопии | 1989 |

|

SU1705730A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СВАРНОГО СОСТАВНОГО ОБРАЗЦА ТИПА СТ ДЛЯ ИСПЫТАНИЙ НА ТРЕЩИНОСТОЙКОСТЬ ОБЛУЧЕННОГО МЕТАЛЛА | 2015 |

|

RU2582626C1 |

| СПОСОБ РЕМОНТА СВАРКОЙ СТАЛЬНЫХ КОНСТРУКЦИЙ | 2009 |

|

RU2400342C1 |

| Усовершенствованный способ циклических испытаний полнотолщинных образцов труб магистральных трубопроводов на коррозионное растрескивание под напряжением | 2023 |

|

RU2820157C1 |

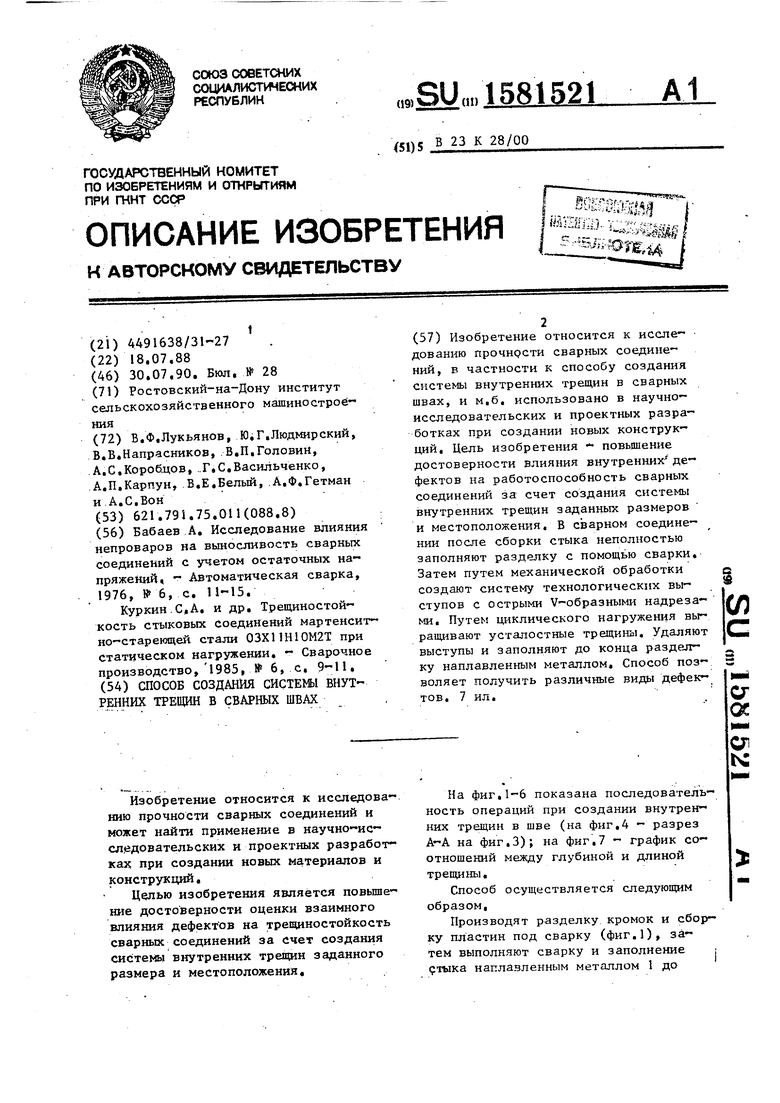

Изобретение относится к исследованию прочности сварных соединений, в частности к способу создания системы внутренних трещин в сварных швах, и может быть использовано в научно-исследовательских и проектных разработках при создании новых конструкций. Цель изобретения - повышение достоверности влияния внутренних дефектов на работоспособность сварных соединений за счет создания системы внутренних трещин заданных размеров и местоположения. В сварном соединении после сборки стыка неполностью заполняют разделку с помощью сварки. Затем путем механической обработки создают систему технологических выступов с острыми V-образными надрезами. Путем циклического нагружения выращивают усталостные трещины. Удаляют выступы и заполняют до конца разделку наплавленным металлом. Способ позволяет получить различные виды дефектов. 7 ил.

Фаг.1

Фиг. 2.

Zc A-A

Фи.5

0,03 0,03 0, 0,05 0,06 0,07 0,08 0,03 0,1 In О

Фив.7t

| Бабаев А | |||

| Исследование влияния непроваров на выносливость сварных соединений с учетом остаточных напряжений, - Автоматическая сварка, 1976, № 6, с | |||

| Походная разборная печь для варки пищи и печения хлеба | 1920 |

|

SU11A1 |

| Куркин С,А | |||

| и др | |||

| Походная разборная печь для варки пищи и печения хлеба | 1920 |

|

SU11A1 |

| - Сварочное производство, 1985, № 6, с | |||

| Разборный с внутренней печью кипятильник | 1922 |

|

SU9A1 |

Авторы

Даты

1990-07-30—Публикация

1988-07-18—Подача