Изобретение относится к листовой штамповке, в частности к изготовлению тонкостенных осесимметричных изделий из листовой заготовки типа конуса с открытыми большим и малым торцами.

Известен способ изготовления тонкостенных осесимметричных изделий путем раздачи листовой заготовки типа конуса (Исаченков Е.И. Штамповка резиной и жидкостью. М.: Машиностроение. 1967, Рис. 172 б). Недостатком способа является низкое качество изделий из-за уменьшения точности их геометрических размеров.

Наиболее близким к изобретению по технической сущности является способ изготовления, включающий раздачу и растяжение заготовки путем удерживания ее за фланец со стороны большого открытого торца (Исаченков Е.И. Штамповка резиной и жидкостью. М.: Машиностроение, 1967, рис. 172 а).

Точность детали зависит от величины упругой раздачи, которая определяется из закона Гука:

Еоупр

ТГ ° Т Ge

Ј( УПР - g ( О& Yaf)

(1)

(2)

(Л

с

(Арышекский Ю.М. и др. Теория и технология листовой штамповки анизотропных и композиционных материалов в авиастроении: Уч. пособие. - Куйбышев: КуАИ. 1988, с.70), где BJ Упр , ев упр - упругие деформации в радиальном и широтном направлениях; Е - модуль упругости; Of , (J§ - напряжения в момент разгрузки в радиальном и широтном направлениях.

В известной схеме раздачи в области малого торца имеют место напряжения О0 - &s , Ob D . По формуле (1), (2) находят

xj

4Sb 00

ю

8

1

EJ упр - -jgOs

fJЈ ynp -

0S

Как видно, упругая разгрузка имеет противоположные знаки. Это ведет к уменьшению точности размеров детали относительно размеров жесткого инструмента.

Целью изобретения является повышение качества изделия путем увеличения точности его геометрических размеров.

Поставленная цель достигается тем, что в способе, включающем раздачу с растяжением при зажиме заготовки со стороны большого торца, раздачу производят жестким формующим инструментом, а при ходе формующего инструмента, равном высоте исходной заготовки, считая от плоскости ее большого торца, осуществляют фиксацию свободного торца заготовки по боковым по- йерхностям и дополнительное растяжение в осевом направлении.

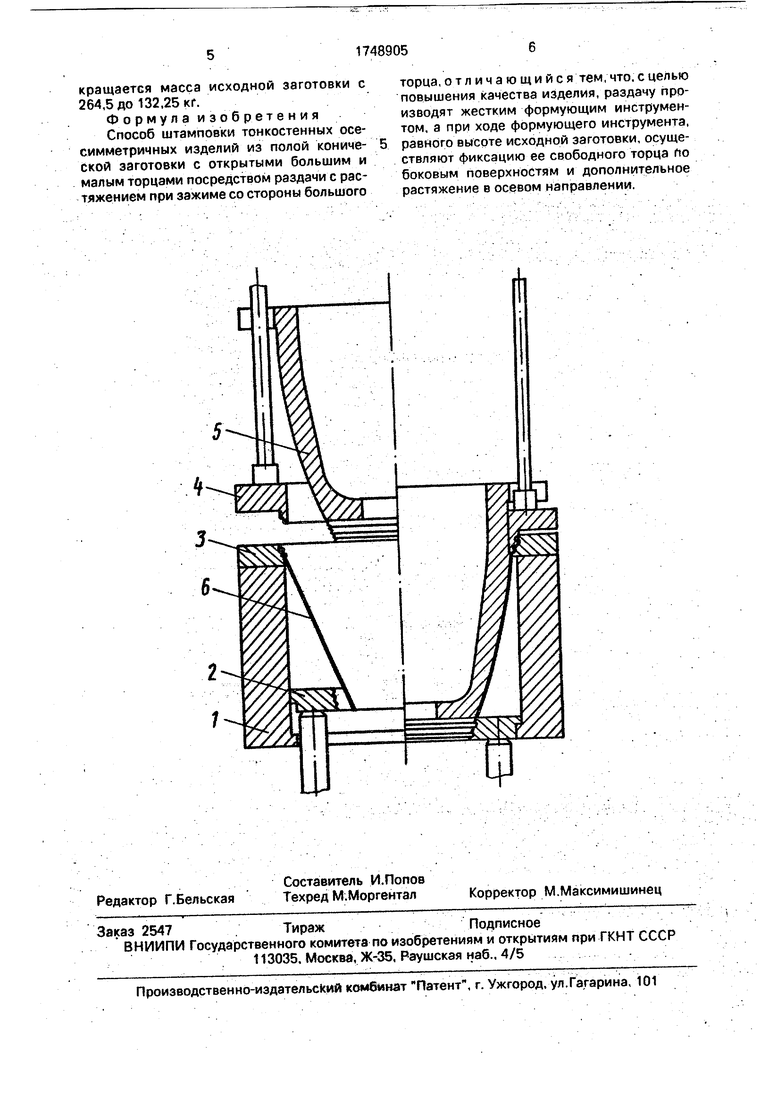

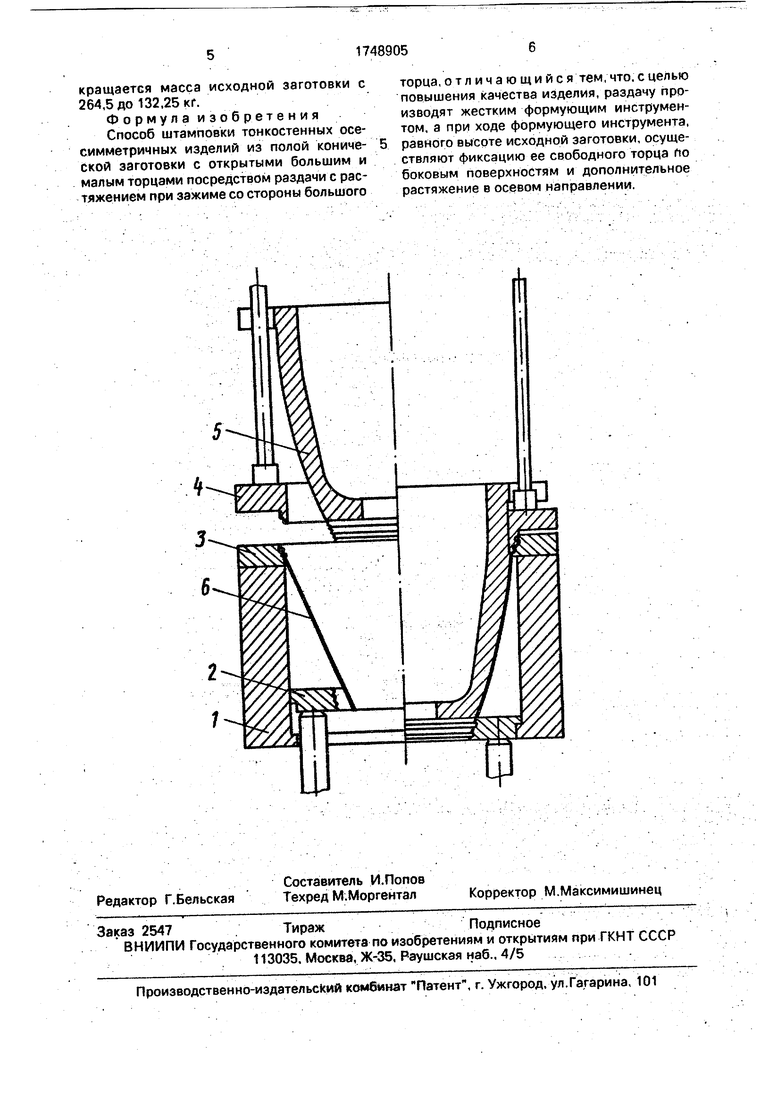

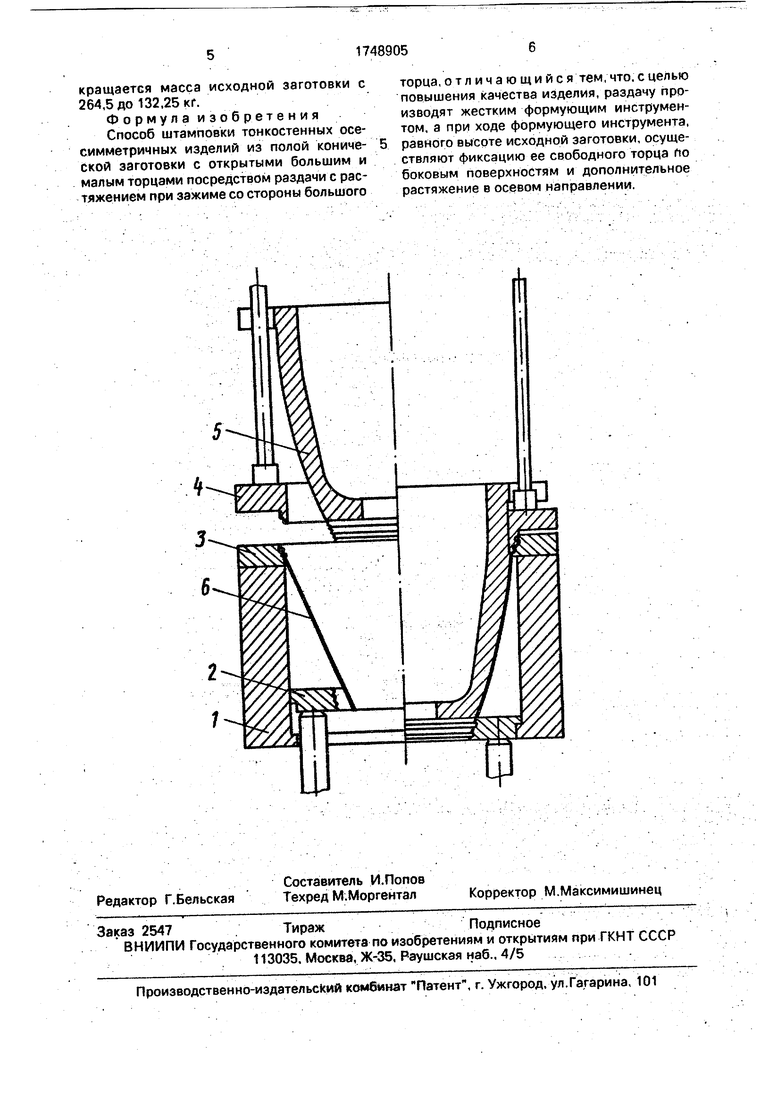

На фиг 1 показан штамп для осуществления предлагаемого способа (слева от оси в отрытом, а справа от оси в закрытом положении).

Штамп состоит из подкладной плиты 1, выталкивателя 2, матрицы 3, прижима 4, пуансона 5

Способ осуществляется следующим образом Заготовка 6 в виде конуса устанавливается в штамп так, чтобы наружная поверхность заготовки, прилегающая к открытому большому торцу, легла на рабочую поверхность матрицы 3. При опускании прижима 4 заготовка зажимается по внутренней и наружной поверхностям между конусными рабочими поверхностями прижима 4 и матрицы 3. При опускании пуансона 5 осуществляется раздача свободной части заготовки до тех пор, пока не произойдет зажима заготовки со стороны малого торца. До этого момента одновременно с раздачей заготовки происходит растяжение заготовки вдоль образующей. Причем усилие растяжения приложено только со стороны большого торца, так как малый торец заготовки в начальной стадии деформирования свободен от зажима. Зажим по малому торцу заготовки происходит в момент, когда ход формующего инструмента станет равным высоте исходной заготовки, считая от плоскости ее большого торца. С этого момента усилие растяжения вдоль образующей прикладывается с обоих торцов заготовки.

В предлагаемом способе в зоне малого торца напряжения равны

а о - ffs , 7е (% .

Рост радиальных напряжений от нуля до 0s обусловлен приложением усилия растяжения к малому торцу, Находят величины упругой деформации разгрузки по форму- лам(1), (2):

1

2Е

tfs,

10

г1 п

Ј(Э УПР 21Г

В предлагаемом способе знаки деформаций разгрузки одинаковы. Кроме того,

широтная деформация в два раза меньше, чём в известном способе.

Процесс формообразования заканчивается при увеличении высоты заготовки на 5 - 10%. Такая степень деформация достаточнз, чтобы после снятия усилия в заготовке наблюдалась высокая равномерность остаточных напряжений. Эти условия обес- печивают высокое качество изделия из-за совпадения размеров изделия с размерами

штамповой остнастки, в данном случае внутренней поверхности заготовки с рабочей поверхностью пуансона. Точность отштампованного изделия соответствует 5-6 квалитету.

Усилие штампователя и прижима должно быть достаточным, чтобы заготовка не проскальзывала в местах зажима. Для этого поверхность инструмента в местах зажима заготовки имеет шероховатость в виде мелкой насечки.

П р и м е р. По базовой технологии деталь (кожух) изготавливается из заготовки в виде усеченного конуса с размерами диаметров большего основания 1400 мм, меньшего основания 1000 мм, высотой 900 мм. Толщина детали 3,5 мм, материал 12Х12Н10Т. В качестве базовой технологии принят способ-прототип. Высокая неравномерность остаточных напряжений в заготовке в сочетании с колебанием механических свойств материала приводит к трудноучитываемому пружинению детали. Высокие требования к размерам детали, не превышающим по диаметру отношений

- ±0,15 мм, приводят в базовой технологии

к необходимости механической обработки

штампованного полуфабриката. Для этого

толщина заготовки берется равной 10 мм.

Применение предлагаемого способа

позволяет за счет повышения качества изделия из-за совпадения размеров штампо- ванного полуфабриката с размерами штамповой оснастки уменьшить толщину исходной заготовки до 5 мм. При этом сокращается масса исходной заготовки с 264,5 до 132,25кг.

Формула изобретения Способ штамповки тонкостенных осе- симметричных изделий из полой конической заготовки с открытыми большим и малым торцами посредством раздачи с растяжением при зажиме со стороны большого

торца, отличающийся тем, что. с целью повышения качества изделия, раздачу производят жестким формующим инструментом, а при ходе формующего инструмента, равного высоте исходной заготовки, осуществляют фиксацию ее свободного торца по боковым поверхностям и дополнительное растяжение в осевом направлении.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ОТБОРТОВКИ И ФОРМОВКИ ТОНКОСТЕННОЙ КОНИЧЕСКОЙ ЗАГОТОВКИ | 2014 |

|

RU2580269C1 |

| СПОСОБ ФОРМООБРАЗОВАНИЯ ТОНКОСТЕННЫХ ОСЕСИММЕТРИЧНЫХ ДЕТАЛЕЙ БОЧКООБРАЗНОЙ ФОРМЫ | 2013 |

|

RU2548867C2 |

| СПОСОБ ФОРМООБРАЗОВАНИЯ ТОНКОСТЕННЫХ ОСЕСИММЕТРИЧНЫХ ДЕТАЛЕЙ УСЕЧЕННОЙ СУЖАЮЩЕЙСЯ ФОРМЫ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2012 |

|

RU2532581C2 |

| Способ отбортовки тонкостенных осесимметричных конических деталей | 2021 |

|

RU2769797C1 |

| СПОСОБ ФОРМООБРАЗОВАНИЯ ТОНКОСТЕННЫХ ОСЕСИММЕТРИЧНЫХ ДЕТАЛЕЙ УСЕЧЕННОЙ СУЖАЮЩЕЙСЯ ФОРМЫ | 2013 |

|

RU2540287C2 |

| Пуансон первого перехода для двухпереходной вытяжки тонких оболочек вращения с криволинейной поверхностью | 2019 |

|

RU2697307C1 |

| Способ формообразования деталей сужающейся формы с концентрическим эллиптическим сечением и донной частью | 2023 |

|

RU2839597C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МНОГОСТУПЕНЧАТОЙ ТОНКОСТЕННОЙ ОБОЛОЧКИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2023 |

|

RU2807406C1 |

| Способ испытания листовых материалов на осесимметричную вытяжку | 2017 |

|

RU2659458C1 |

| Способ испытания листовых материалов на осесимметричную вытяжку | 2017 |

|

RU2655636C1 |

Использование: листовая штамповка, изготовление тонкостенных осесимметричных изделий типа конуса с открытыми большим и малым торцами. Сущность изобретения: листовую конусообразную заготовку зажимают со стороны большого торца и производят раздачу жестким инструментом. При раздаче свободный торец заготовки увеличивает свой диаметр и при ходе инструмента, равном высоте исходной заготовки, зажимается по боковым поверхностям, после чего производят дополнительное растяжение заготовки в осевом направлении. 1 ил.

| Исаченков Е.И | |||

| Штамповка резиной и жидкостью, М,: Машиностроение, 1967, рис | |||

| Приспособление для воспроизведения изображения на светочувствительной фильме при посредстве промежуточного клише в способе фотоэлектрической передачи изображений на расстояние | 1920 |

|

SU172A1 |

Авторы

Даты

1992-07-23—Публикация

1989-11-21—Подача