Изобретение относится к холодной листовой штамповке, в частности к формообразованию тонкостенных осесимметричных оболочек, и может быть использовано при изготовлении крупногабаритных тонкостенных деталей на прессах двойного действия.

Известна конструкция устройства для формообразования тонкостенных сужающихся оболочек из полой конической заготовки путем ее раздачи и растяжения при удерживании заготовки за фланец со стороны большого открытого торца (Исаченков Е.И. штамповка резиной и жидкостью. М.: Машиностроение, 1967, рис. 172а).

Недостаток этого устройства в том, что оно не обеспечивает получение толщины готовой детали переменной от большего ее значения в зоне элементов меньшего диаметра и меньшим значением в зоне элементов большего диаметра.

Наиболее близким по технической сущности к заявляемому, которое принято за прототип, является устройство для раздачи с растяжением полой конической заготовки, состоящее из пуансона для раздачи, матрицы, прижима, выталкивателя и подкладной плиты (АС СССР №1748905 МПК B21D 22/30 опуб. 23.07.1992, бюл. №27). В результате того, что после раздачи конической заготовки, ее меньший торец зажимается инструментом и заготовка дополнительно растягивается в осевом направлении, точность обводов штампованной детали значительно увеличивается.

Недостаток известного устройства заключается в том, что при окончательном растяжении заготовки происходит неравномерное утонение заготовок вдоль ее образующей. Элементы заготовки, прилегающие к большему торцу, имеют большую площадь поперечного сечения. Осевые растягивающие напряжения в этих элементах имеют меньшую величину, и заготовка меньше утоняется. При переходе к меньшему торцу площадь поперечного сечения заготовки уменьшается (иногда в 2-3 раза), что приводит к росту величины утонения. Полученная деталь имеет переменную толщину, меньше чем толщина заготовки и изменяющейся от большего ее значения в зоне элементов большего диаметра к меньшему в зоне элементов меньшего диаметра.

Задачей изобретения является повышение качества штампованной детали в результате достижения необходимого переменного распределения толщины стенки вдоль ее образующей, повышение коэффициента использования материала.

Задача решается за счет того, что способ формообразования тонкостенных осесимметричных деталей из конических заготовок, согласно изобретению, создает дополнительные растягивающие напряжения в тангенциальном направлении, которые обеспечивают в элементах большего диаметра дополнительное утонение заготовки.

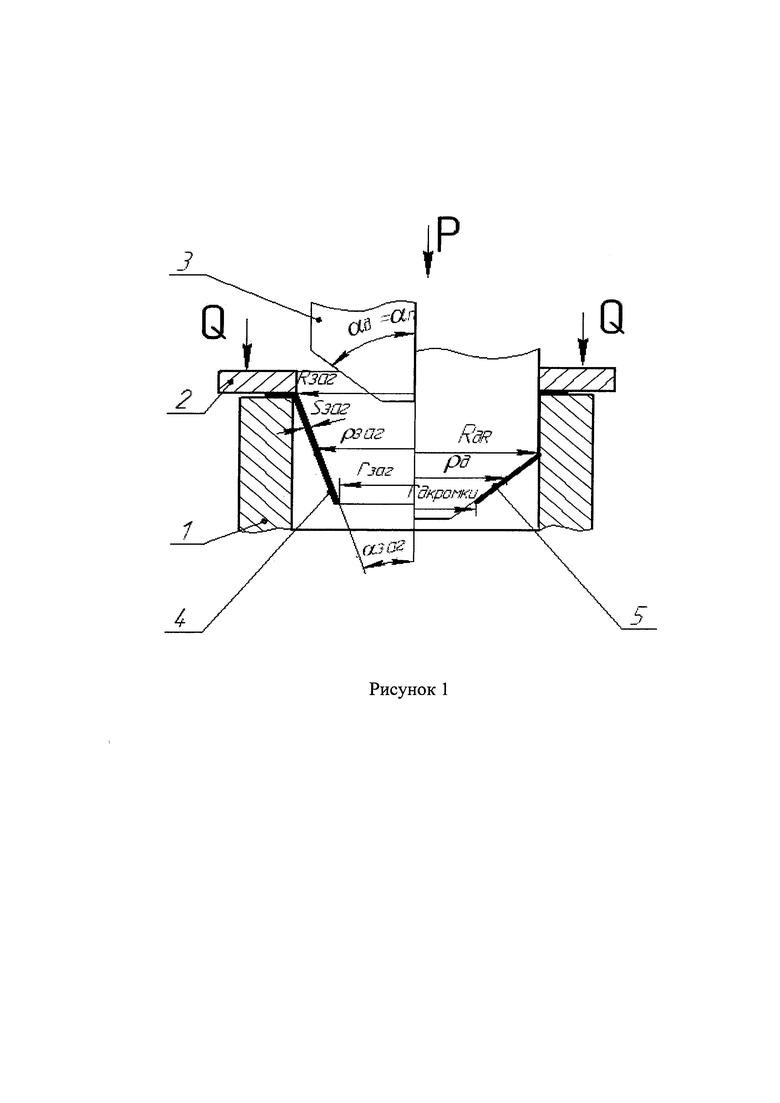

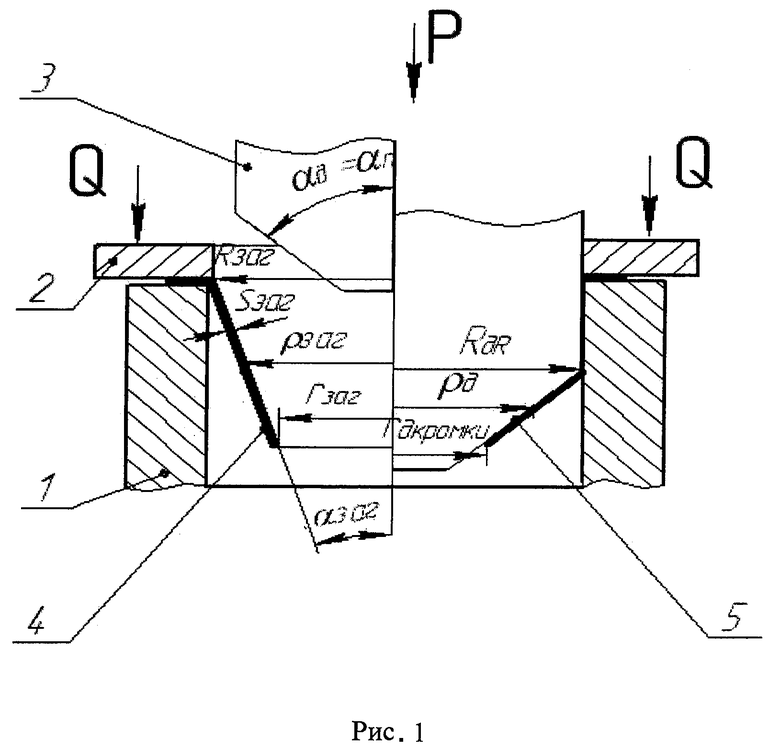

На рисунке 1 представлена схема устройства для отбортовки, предназначенного для достижения поставленной задачи.

Оно состоит из матрицы 1, прижима 2, пуансона 3, с расположенной в нем заготовкой 4 и уже полученной после формообразования деталью 5.

Устройство работает следующим образом.

Осесимметричная коническая заготовка 4 неподвижно зажимается по плоскому фланцу прижимом 2 к матрице 1 и деформируется сначала в зоне большего диаметра и только в конце процесса в зоне меньшего диаметра благодаря разным углам наклона образующих конических частей пуансона 3 и заготовки 4

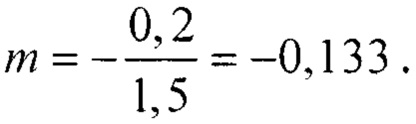

Представим изменения заданной толщины детали в виде линейной функции:

где

- толщины кромок детали по элементам с радиусами

- толщины кромок детали по элементам с радиусами

- текущий радиус детали при толщине

- текущий радиус детали при толщине  .

.

Подставим (1) в (2) в безразмерном виде и получим:

где

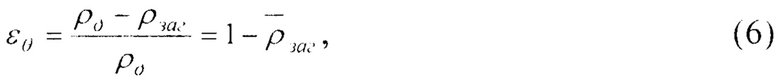

В реальных процессах деформирования значения технологически возможной толщины детали зависит от основных факторов: размеров и формы заготовки, соотношения напряжений, коэффициента анизотропии трансверсально-изотропного тела и может быть представлено в виде уравнения связи, когда меридиональные напряжения малы [уч. пособие «Проектирование технологических процессов формообразования тонкостенных осесимметричных деталей летательных аппаратов», Самара, Самаре, гос. аэрокосмический ун-т, 2014. - 144 с. Демьяненко Е.Г., Попов И.П.]:

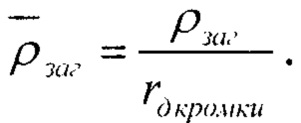

Приняв в первом приближении:

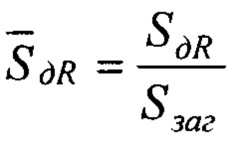

где  - относительная технологически возможная толщина детали

- относительная технологически возможная толщина детали

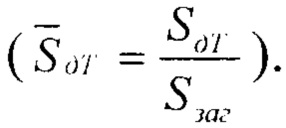

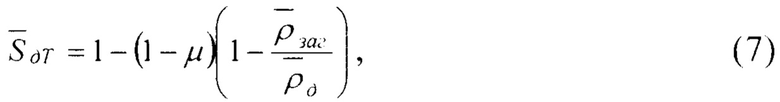

После подстановки (5), (6) в (4) имеем:

где

Представим радиус заготовки в виде линейной функции:

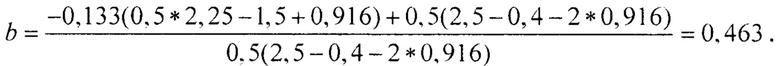

Здесь параметр «b» следует выбрать, чтобы относительная технологично возможная толщина была наилучшим образом приближена к заданной относительной толщине детали (3).

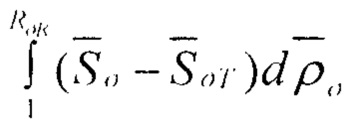

Для этого используем условие минимизации между заданной относительной толщиной  (1) и технологически возможной относительной толщиной детали (7) в виде их квадратичной разницы по всему очагу деформирования.

(1) и технологически возможной относительной толщиной детали (7) в виде их квадратичной разницы по всему очагу деформирования.

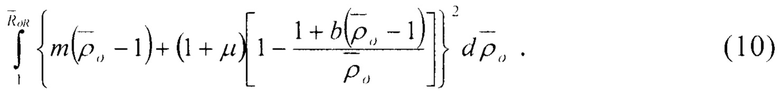

После подстановки (8), (7), (3) в (9) получим:

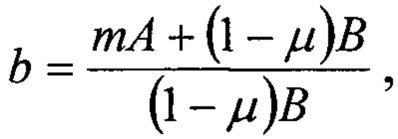

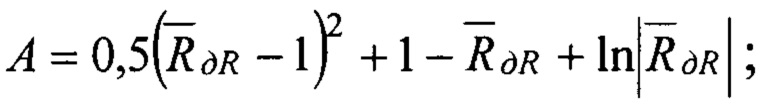

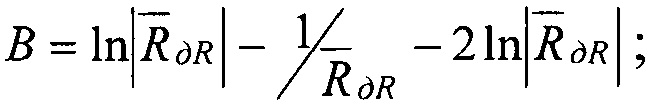

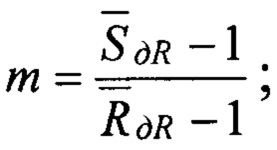

Возьмем частную производную по «b» и выразив ее найдем:

I

I

Длину заготовки находим по формуле:

где Lзаг - длина детали и заготовки,

Lзаг - длина детали и заготовки,

- среднеинтегральная деформация образующей заготовки.

- среднеинтегральная деформация образующей заготовки.

Ее значения находим из условия, что длина каждого элемента деформируется на половину тангенциальной деформации с противоположным знаком и равной деформацией по толщине.

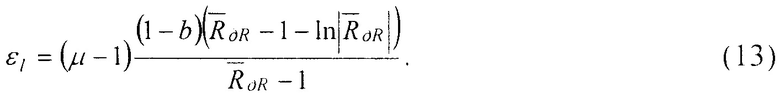

Длина заготовки с учетом (12), (13) равна:

Угол наклона заготовки находим:

где rзаг - радиус кромки детали находим по формуле (8) при

Пример:

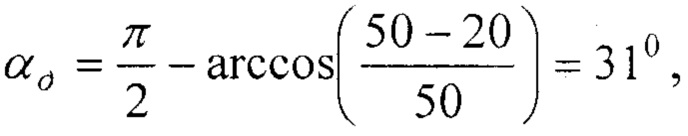

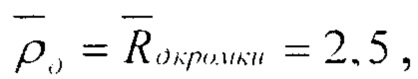

Определить угол заготовки и радиус кромки заготовки для детали с размерами:

μ=0,5,

μ=0,5,

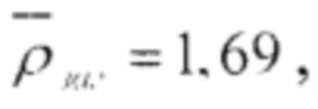

По формуле (13) находим:

Таким образом, радиус заготовки при

а в абсолютном значении

а в абсолютном значении  Длина заготовки составит

Длина заготовки составит

Угол конусности заготовки:

Расчет относительно заданной и относительно возможной толщины по выше предложенным зависимостям и исходным данным, позволяет сделать вывод, что максимальная погрешность между относительно заданной и относительно возможной толщинами не превышает 2,5%.

Изобретение относится к способу отбортовки конической заготовки. Осуществляют деформирование заготовки сначала в зоне ее большего диаметра и затем в зоне ее меньшего диаметра. При этом деформирование осуществляют со среднеинтегральной деформацией по длине образующей заготовки, рассчитанной по математическому выражению, приведенному в формуле изобретения. В результате изготавливают деталь заданной переменной толщины, увеличивающейся от элементов большего диаметра к меньшему диаметру. 1 ил., 1 пр.

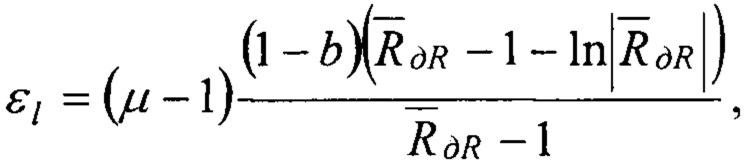

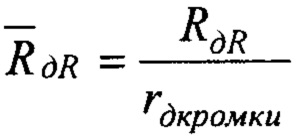

Способ отбортовки конической заготовки, включающий деформирование заготовки сначала в зоне ее большего диаметра и затем в зоне ее меньшего диаметра, отличающийся тем, что деформирование осуществляют со среднеинтегральной деформацией по длине образующей заготовки, равной

где μ - коэффициент анизотропии трансверсально-изотропного тела;

- относительный радиус детали у наибольшего основания;

- относительный радиус детали у наибольшего основания;

- радиус кромки детали;

- радиус кромки детали;

- наибольший радиус детали;

- наибольший радиус детали;

b - коэффициент пропорциональности радиуса заготовки;

где

- относительная толщина детали у наибольшего основания;

- относительная толщина детали у наибольшего основания;

Sзаг,  - толщина заготовки и детали у наибольшего основания.

- толщина заготовки и детали у наибольшего основания.

| Способ штамповки тонкостенных осесимметричных изделий | 1989 |

|

SU1748905A1 |

| Устройство для блокировки передаточного валика красочного аппарата плоскопечатных машин | 1956 |

|

SU107083A1 |

| СПОСОБ ВЫТЯЖКИ СЛОЖНОЙ КРУПНОГАБАРИТНОЙ ДЕТАЛИ (ВАРИАНТЫ) | 2009 |

|

RU2442672C2 |

| WO 2013139731 A1, 26.09.2013. | |||

Авторы

Даты

2022-04-06—Публикация

2021-03-10—Подача