Группа изобретений относится к машиностроению, а именно к изготовления многоступенчатых тонкостенных оболочек с цилиндрическими ступенями и коническими частями в форме усеченного конуса, которые могут использоваться в пневмосистемах, трубопроводах и конструкциях различных технологических машин.

Известен способ получения многоступенчатой тонкостенной оболочки, в котором из заготовки, имеющей цилиндрические и конические участки, путем раздачи получают конический патрубок, который затем формуют в готовую многоступенчатую оболочку (Мещерин В.Т. Листовая штамповка. Атлас схем. Учебное пособие для вузов. Изд. 3-ье, исправлен. и дополнен., М., Машиностроение, 1975, с. 121, рис. 341). В данном случае многоступенчатую тонкостенную оболочку получают из тонкостенной трубной заготовки. Исходную тонкостенную трубную заготовку изготавливают из цельнотянутой трубной заготовки, стенки которой утоняют обработкой резанием, дорнованием, ротационной вытяжкой или изготавливают из листового материала требуемой толщины. В этом случае плоскую заготовку изгибают или вальцуют для получения трубной заготовки требуемого диаметра с последующей сваркой краевых участков встык или внахлест.

Формоизменение заготовки проводят в следующей последовательности: вначале получают конический патрубок с помощью нескольких операций раздачи с промежуточным отжигом, а затем - последующим обжимом и формовкой краевого участка конического патрубка с промежуточным отжигом.

Недостатком известного способа является необходимость осуществления нескольких операций (или переходов) раздачи, а затем операций (переходов) обжима, причем величина формоизменения ограничивается проявлением потери устойчивости (складкообразованием). Это обстоятельство не позволяет получать тонкостенные многоступенчатые трубные заготовки с перепадом диаметральных размеров больше 10% за одну или две операции.

Известен принятый в качестве ближайшего аналога способ получения сварной многоступенчатой оболочки (опубликованная заявка №2016115015, публ. 20.10.2017), включающий операции обжима и раздачи сварных тонкостенных цилиндрических трубных заготовок и формообразование в готовую многоступенчатую оболочку, в котором используют тонкостенную сварную коническую трубную заготовку с торцом большего основания, соответствующим максимальному диаметру ступени готовой детали, и торцом нижнего основания на 5÷15% меньше минимального диаметра ступени готовой детали, при этом формообразование в готовую многоступенчатую тонкостенную оболочку производят путем совмещения операций раздачи и обжима таким образом, что осуществляют раздачу торца меньшего основания конусной заготовки в процессе ее перемещения относительно матрицы под действием силы раздачи участков, прилегающих к большему основанию, причем заданные параметры раздачи и обжима на участках перехода диаметральных ступеней регулируют в процессе формоизменения.

Недостатком способа является трудность и трудоемкость регулировки параметров раздачи и обжима в процессе формоизменения, что приводит к нарушению стабильности технологического процесса и геометрической неточности получаемой детали.

Известны устройства для проведений операций раздачи или обжима в процессе формоизменения заготовки, схемы которых приведены в справочнике конструктора штампов: Листовая штамповка, под общ. ред. Л.И. Рудмана, М.: Машиностроение, 1988, с. 341, рис. 8; с. 344, рис. 10. Штампы содержат матрицу и пуансон, устройства, создающие подпор в меридиональном направлении, выталкивающие устройства. В штампах осуществляют формоизменение цилиндрических цельнотянутых или сварных трубных заготовок.

Недостатком известных устройств является ограниченность возможности получения многоступенчатых тонкостенных деталей с перепадом диаметральных размеров ступеней более 10%, так как при формоизменении тонкостенных трубных заготовок возникает складкообразование. Устранить складкообразование возможно только за счет увеличения числа операций, что приводит к росту трудоемкости технологического процесса.

Известно принятое в качестве наиболее близкого аналога устройство для получения сварной многоступенчатой тонкостенной оболочки (опубликованная заявка №2016115015, публ. 20.10.2017), состоящее из нижней и верхней плит, матрицы с многоступенчатой рабочей полостью и ступенчатого пуансона для формовки, при этом в нижней части матрицы с многоступенчатой рабочей полостью установлен пуансон раздачи и выталкиватель, подпружиненный упругим элементом.

Недостатком известного устройства является трудность его настройки и регулировки на режимы совмещения раздачи и обжима в процессе формоизменения, обеспечивающих требуемую геометрическую точность размеров по высоте и нестабильность этих режимов при формоизменении партии заготовок.

Технической проблемой предложенной группы изобретений является создание способа и устройства изготовления многоступенчатой тонкостенной оболочки, обеспечивающих требуемую геометрическую точность размеров по высоте при снижении трудоемкости процесса.

Техническим результатом заявленной группы изобретений является обеспечение стабильности технологического процесса формоизменения тонкостенной заготовки в форме усеченного конуса в многоступенчатую тонкостенную оболочку, имеющую цилиндрические ступени и конические части в форме усеченного конуса, при исключении необходимости регулирования параметров раздачи и обжима.

Указанный технический результат достигается устройством для изготовления многоступенчатой тонкостенной оболочки, имеющей цилиндрические ступени и конические части в форме усеченного конуса, содержащее нижнюю плиту, на которой закреплена матрица с внутренней многоступенчатой рабочей полостью, многоступенчатый пуансон формовки с полостью в его нижнем торце, выполненный с возможностью вертикального перемещения в направлении нижней плиты, и расположенные в нижней части матрицы со стороны нижней плиты пуансон раздачи и выталкиватель, подпружиненный упругим элементом, при этом многоступенчатый пуансон формовки выполнен с возможностью раздачи и обжима заготовки-оболочки в форме усеченного конуса и содержит цилиндрические ступени и конические части в форме усеченного конуса для формирования упомянутой готовой тонкостенной оболочки с размерами, равными размерам внутренней поверхности готовой тонкостенной оболочки, и дополнительную верхнюю ступень с выступом, имеющую диаметр, равный наружному диаметру верхней цилиндрической ступени готовой тонкостенной оболочки с максимальным диаметром, и выполненную с возможностью контакта выступом с верхним торцом заготовки-оболочки, причем внутренняя многоступенчатая рабочая полость матрицы имеет часть, соответствующую внешней поверхности готовой тонкостенной оболочки, при этом конечная часть в форме усеченного конуса рабочей полости матрицы, имеющая наименьший диаметр, переходит в цилиндрический участок, выполненный с образованием выступа в полости матрицы для ограничения хода выталкивателя на величину, равную высоте конечной части в форме усеченного конуса готовой тонкостенной оболочки, при этом пуансон раздачи расположен в рабочей полости матрицы для формирования конечной части в форме усеченного конуса наружной поверхности готовой тонкостенной оболочки и выполнен с рабочей поверхностью в виде цилиндрического пояска высотой 5÷10 мм, переходящего в усеченный конус с углом конусности 30÷45°, диаметр меньшего основания которого на 20-30% меньше диаметра меньшего основания заготовки-оболочки в форме усеченного конуса, а его большее основание имеет диаметр, равный наименьшему диаметру внутренней поверхности конечной части в форме усеченного конуса упомянутой готовой тонкостенной оболочки.

Высота цилиндрического пояска 5÷10 мм, угол конусности 30÷45° усеченного конуса пуансона раздачи и диаметр его меньшего основания (на 20÷30% меньше диаметра меньшего основания заготовки-оболочки в форме усеченного конуса) совместно обеспечивают соосность заготовки-оболочки и пуансона раздачи при формировании конечной части в форме усеченного конуса готовой многоступенчатой тонкостенной оболочки, что позволяет обеспечить стабильность технологического процесса формоизменения тонкостенной заготовки и позволяет получить готовую осесимметричную оболочку. При высоте цилиндрического пояска менее 5 мм ось заготовки смещается относительно оси пуансона раздачи, а при более 10 мм возникает необходимость углубления полости в многоступенчатом пуансоне формовки. При угле конусности менее 30° и более 45° усеченного конуса пуансона раздачи также происходит смещение оси заготовки относительно оси пуансона раздачи. В случае, если диаметр меньшего основания усеченного конуса пуансона раздачи меньше на 20÷30% (разница в 10% - это технологический допуск на выполнение данной рабочей части пуансона раздачи) диаметра меньшего основания заготовки-оболочки в форме усеченного конуса, то обеспечивается охват заготовки-оболочки конической части пуансона раздачи, в ином случае появляется вероятность того, что пуансон раздачи может не войти в отверстие заготовки.

Указанный технический результат также достигается способом изготовления многоступенчатой тонкостенной оболочки, имеющей цилиндрические ступени и конические части в форме усеченного конуса, с помощью указанного выше устройства для изготовления многоступенчатой тонкостенной оболочки, имеющей цилиндрические ступени и конические части в форме усеченного конуса, который характеризуется тем, что вырезают из листового проката плоскую заготовку-развертку усеченного конуса, вальцуют ее в заготовку-оболочку в форме усеченного конуса с образующей, равной образующей упомянутой готовой многоступенчатой тонкостенной оболочки с учетом припуска на обрезку, диаметром внешней поверхности большего основания, равного диаметру внешней поверхности цилиндрической ступени готовой тонкостенной оболочки, имеющей максимальный диаметр, и диаметром внешней поверхности меньшего основания, который на 10÷20% меньше наименьшего диаметра внешней поверхности конечной части в форме усеченного конуса готовой тонкостенной оболочки, осуществляют сварку краев заготовки-оболочки внахлест или в стык, базируют ее большим основанием в цилиндрической ступени внутренней рабочей полости упомянутой матрицы, имеющей диаметр, равный диаметру внешней поверхности ступени готовой тонкостенной оболочки с наибольшим диаметром, а малым основанием - в упомянутом пуансоне раздачи, осуществляют обжим и раздачу заготовки-оболочки в процессе ее перемещения относительно матрицы с помощью упомянутого многоступенчатого пуансона формовки с созданием подпора в меридиональном направлении с обеспечением контакта верхнего торца заготовки-оболочки с выступом его дополнительной верхней ступени, а нижнего торца заготовки-оболочки - с упомянутым выталкивателем, который перемещают до упора в упомянутый выступ, образованный в полости матрицы для ограничения хода выталкивателя, на длину, равную высоте конечной части в форме усеченного конуса упомянутой готовой тонкостенной оболочки.

Диаметр внешней поверхности меньшего основания заготовки-оболочки в форме усеченного конуса, который на 10÷20% меньше наименьшего диаметра внешней поверхности конечной части в форме усеченного конуса готовой тонкостенной оболочки, обеспечивает одновременно охват заготовки-оболочки конической части пуансона раздачи и соосность заготовки-оболочки и пуансона раздачи при формировании нижней ступени готовой многоступенчатой тонкостенной оболочки для стабилизации технологического процесса формоизменения тонкостенной заготовки с получением осесимметричной оболочки.

Группа изобретений поясняется чертежами, где:

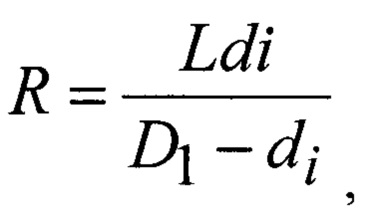

на фиг. 1 показана многоступенчатая тонкостенная оболочка, имеющая цилиндрические ступени и конические части в форме усеченного конуса;

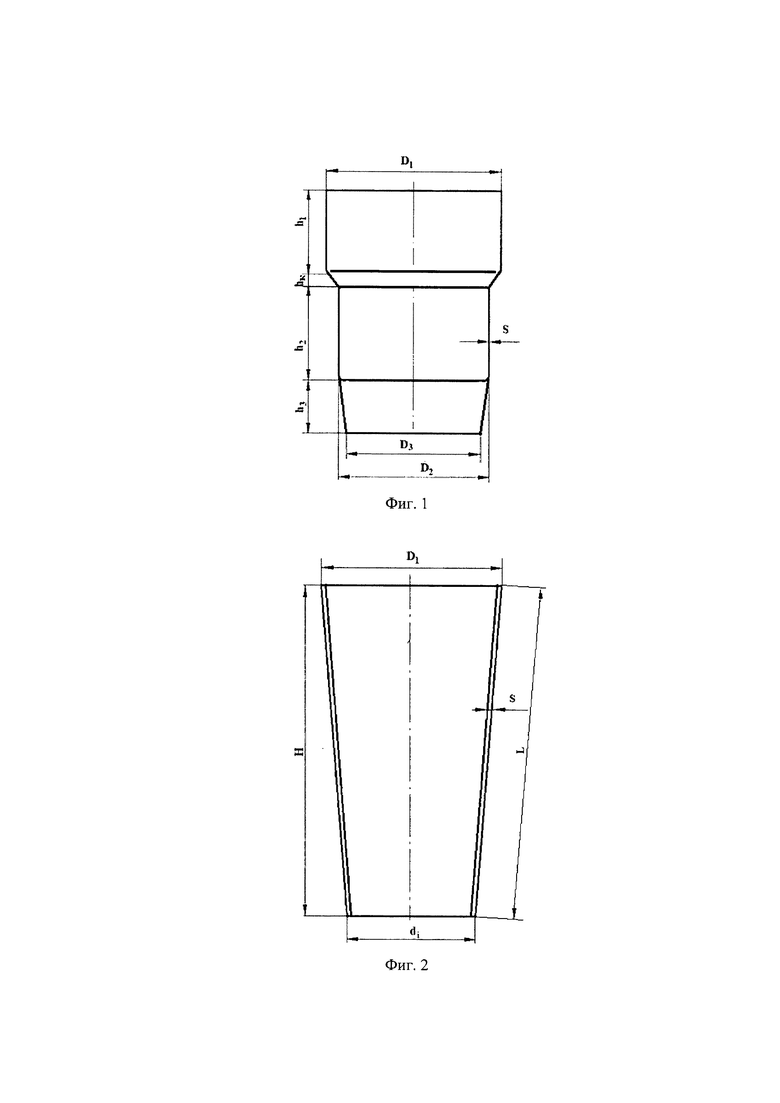

на фиг. 2 приведена заготовка-оболочка в форме усеченного конуса;

на фиг. 3а и 3б приведены варианты базирования заготовки-оболочки в форме усеченного конуса в рабочей полости матрицы;

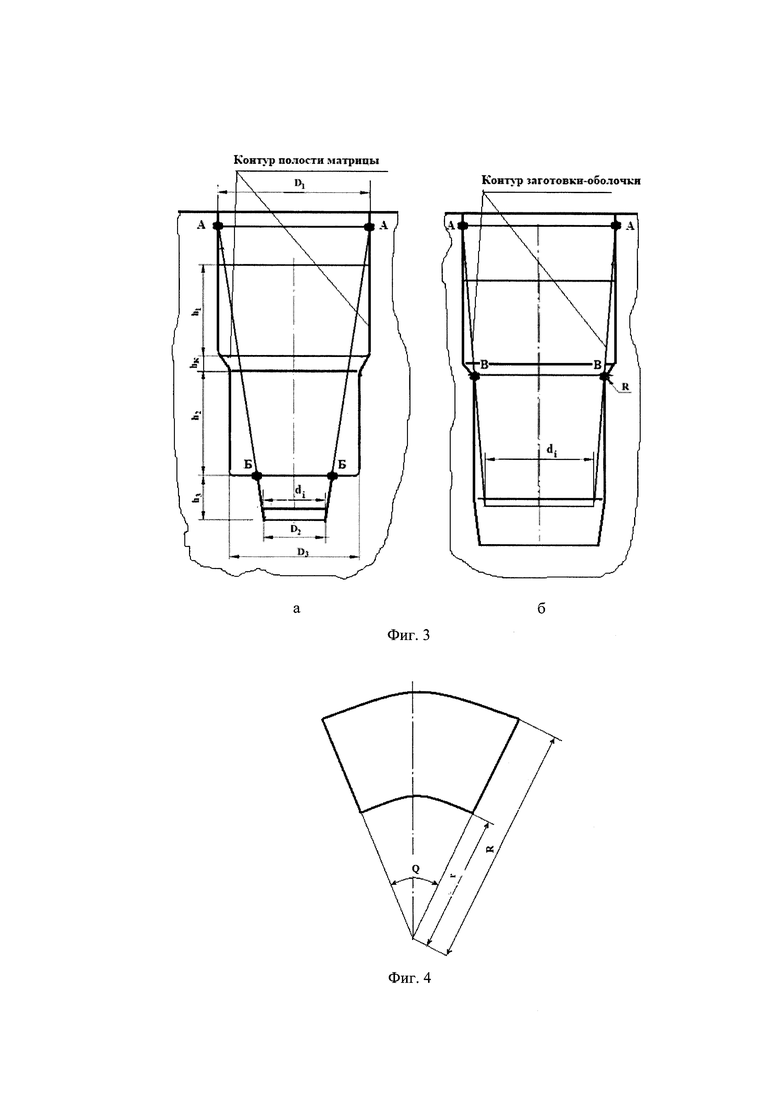

на фиг. 4 приведена заготовка-развертка усеченного конуса;

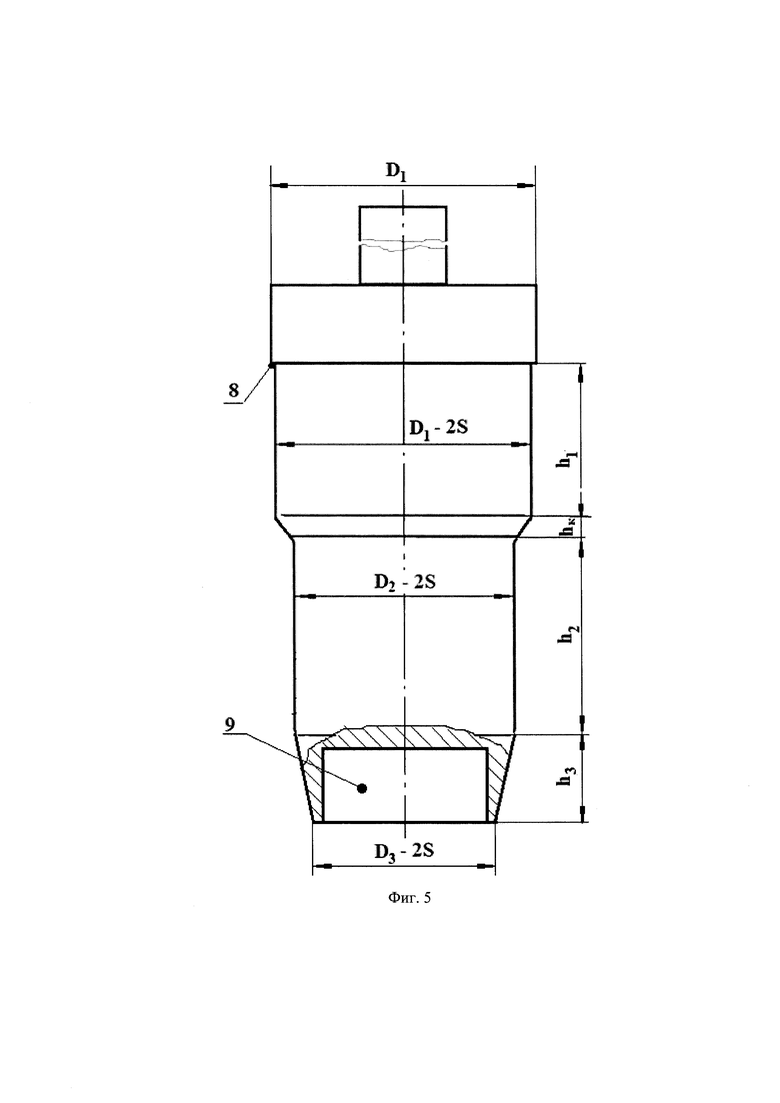

на фиг. 5 приведен многоступенчатый пуансон формовки;

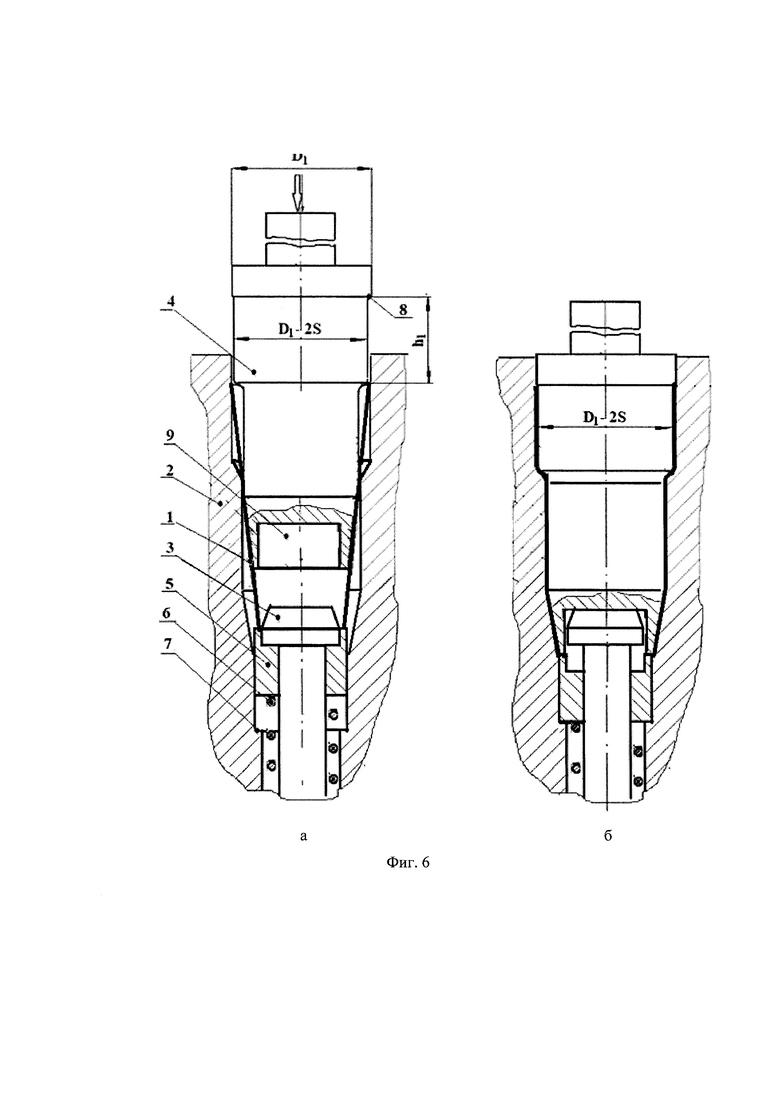

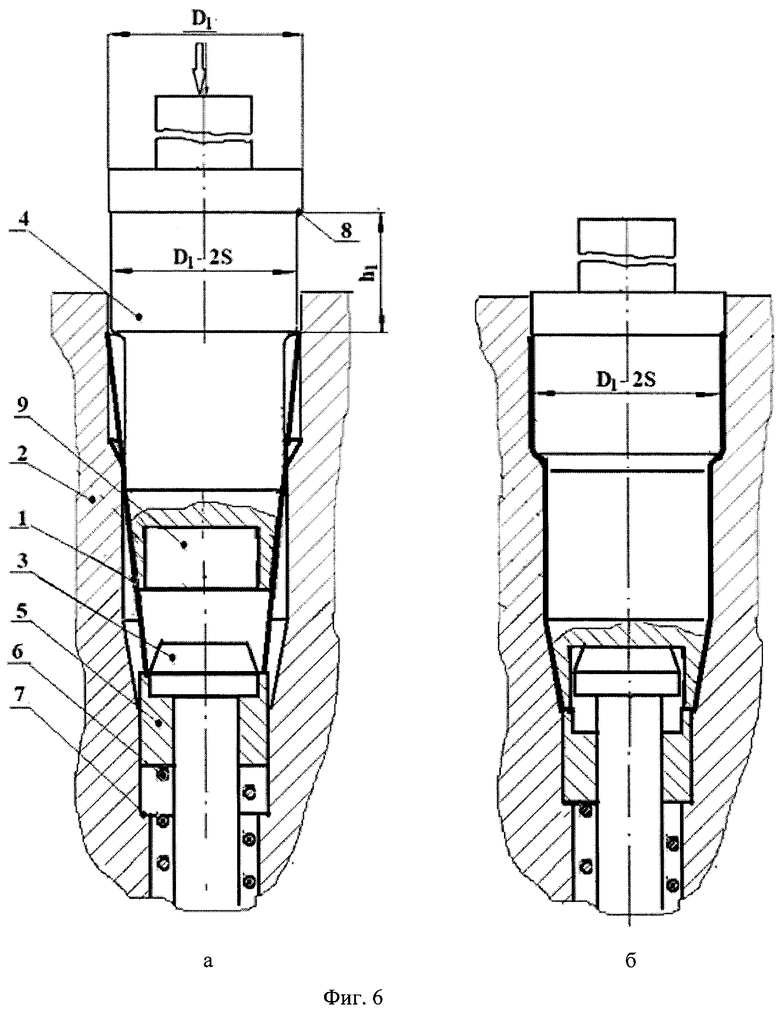

на фиг. 6а и 6б приведены поэтапные схемы формоизменения для изготовления многоступенчатой тонкостенной оболочки с конусной поверхностью устройством для изготовления многоступенчатой тонкостенной оболочки, имеющей цилиндрические ступени и конические части в форме усеченного конуса.

При изготовлении многоступенчатой тонкостенной оболочки, имеющей цилиндрические ступени и конические части в форме усеченного конуса, (фиг. 1), используют устройство для изготовления многоступенчатой тонкостенной оболочки, имеющей цилиндрические ступени и конические части в форме усеченного конуса (фиг. 6а или 6б). На нижней плите штампа (не показана) закреплена матрица 2 с внутренней многоступенчатой рабочей полостью. В нижней части матрицы со стороны нижней плиты размещены пуансон раздачи 3 и выталкиватель 5, подпружиненный упругим элементом 6 с возможностью перемещения на требуемую величину хода h3, соответствующую высоте конечной части в форме усеченного конуса готовой оболочки. Для изготовления многоступенчатой тонкостенной оболочки (фиг. 1) сверху в рабочую полость матрицы 2 входит многоступенчатый пуансон формовки 4 (фиг. 5) с полостью 9 в его нижнем торце, выполненный с возможностью вертикального перемещения в направлении упомянутой нижней плиты. Многоступенчатый пуансон формовки 4 выполнен с возможностью раздачи и обжима заготовки-оболочки 1 в форме усеченного конуса, содержит ступени для формирования ступеней готовой тонкостенной оболочки (фиг. 5). Пуансон 4 имеет размеры цилиндрических ступеней и конических частей (диаметр и высота), равные размерам (диаметр и высота) внутренней поверхности соответствующих ступеней готовой тонкостенной оболочки (фиг. 1). При этом пуансон 4 содержит дополнительную верхнюю ступень, имеющую диаметр, равный наружному диаметру верхней ступени готовой тонкостенной оболочки (фиг. 1) с максимальным диаметром, и выполненную с возможностью контакта выступом 8 с верхним торцом заготовки-оболочки 1. Внутренняя многоступенчатая рабочая полость матрицы 2 выполнена с количеством ступеней равным количеству ступеней готовой тонкостенной оболочки (фиг. 1). Внутренняя многоступенчатая рабочая полость матрицы имеет часть, соответствующую внешней поверхности готовой тонкостенной оболочки. Высота и диаметр цилиндрических ступеней и конических частей в форме усеченного конуса рабочей полости матрицы равны высоте и диаметру соответствующих цилиндрических ступеней и конических частей в форме усеченного конуса наружной поверхности готовой тонкостенной оболочки. Конечная часть в форме усеченного конуса рабочей полости матрицы, имеющая наименьший диаметр, переходит в цилиндрический участок, выполненный с образованием выступа 7 в рабочей полости матрицы для ограничения хода выталкивателя 5 на величину, равную высоте конечной части в форме усеченного конуса готовой тонкостенной оболочки. Пуансон раздачи 3 расположен в полости матрицы для формирования конечной части в форме усеченного конуса готовой тонкостенной оболочки. Пуансон раздачи 3 выполнен с рабочей поверхностью в виде цилиндрического пояска высотой 5÷10 мм, переходящего в усеченный конус с углом конусности 30÷45°, меньшее основание которого на 20÷30% меньше меньшего основания заготовки-оболочки в форме усеченного конуса, а его большее основание, имеет диаметр, равный наименьшему диаметру внутренней поверхности конечной части в форме усеченного конуса готовой тонкостенной оболочки.

Для изготовления многоступенчатой тонкостенной оболочки (фиг. 1) сверху в рабочую полость матрицы 2 входит двухступенчатый пуансон формовки 4 (фиг. 5, 6а и 6б) со ступенями: диаметром D1, равным наружному максимальному диаметру готовой оболочки, и диаметром D2, равным внутреннему диаметру готовой оболочки. Высота и диаметр ступеней рабочей полости матрицы 2 равны высоте и диаметру соответствующих ступеней наружной поверхности готовой тонкостенной оболочки, а конусный участок поверхности выполнен в соответствии с углом конусности поверхности готовой оболочки.

Предложенное устройство для изготовления многоступенчатой тонкостенной оболочки работает следующим образом.

Конусную тонкостенную сварную заготовку-оболочку 1 укладывают в матрицу 2 с многоступенчатой рабочей полостью и базируют (фиг. 3а и 3б) большим торцом в полости матрицы 2, по выступам матрицы Б или В, а также по пуансону раздачи 3. Во время рабочего хода пуансон 4 воздействует на заготовку-оболочку 1 и производит ее формоизменение (фиг. 6а и 6б). В процессе формоизменения по местам контакта заготовки-оболочки 1 с выступами ступенчатого пуансона 4 происходит ее раздача и перемещение в меридиональном направлении, в результате чего осуществляется формоизменение малого торца заготовки-оболочки по пуансону раздачи 3 (фиг. 6а и 6б). При этом торец заготовки-оболочки 1 контактирует с выталкивателем 5, подпружиненным упругим элементом 6. Выталкиватель 5 перемещается на требуемую величину h3 вниз до выступа 7 в полости матрицы 2 и создает подпор стенки заготовки-оболочки 1 в меридиональном направлении. Одновременно с раздачей малого торца на участках контакта заготовки-оболочки 1 с выступами матрицы 2 многоступенчатой рабочей полости происходит процесс обжима. Таким образом, при формоизменении в процессе перемещения заготовки-оболочки 1 относительно матрицы 2 происходит чередование участков раздачи и обжима. Если соотношение коэффициентов раздачи и обжима такое, что выталкиватель 5 не касается выступа 7 в полости матрицы 2, то при перемещении пуансона 4 и заготовки-оболочки 1, последняя своим верхним торцом входит в контакт с выступом 8 пуансона 4 и фиксируется в меридиональном направлении. На заключительном этапе процесса формоизменения край торца с большим диаметром заготовки-оболочки 1 упирается в выступ упомянутого пуансона 4 и создает подпор в меридиональном направлении для формирования ступеней детали и конечного участка и ее калибровке по рабочей поверхности матрицы 2. При обратном ходе выталкиватель 5 под действием упругого элемента 6 поднимает отштампованную многоступенчатую оболочку и устанавливается в исходное положение. Деталь удаляется из устройства для изготовления многоступенчатой тонкостенной оболочки.

При изготовлении многоступенчатой тонкостенной оболочки, имеющей цилиндрические ступени и конические части в форме усеченного конуса, (фиг. 1), заготовку-оболочку 1 устанавливают в полость матрицы 2 по схеме (фиг. 3б). Пуансон 4 верхней ступенью воздействует на торец заготовки-оболочки 1 диаметром D1 и осуществляет ее перемещение в осевом направлении, а второй ступенью диаметром D2 производит раздачу заготовки-оболочки 1 с образованием цилиндрического участка с внутренним диаметром D2. Одновременно с формированием цилиндрического участка происходит обжим конусной части до диаметра D3. В процессе обжима малый торец заготовки-оболочки 1 входит в контакт с пуансоном раздачи 3 и выталкивателем 5, которые перемещаются вниз до упора 7. Далее при обратном ходе деталь удаляется из устройства.

Предложенный способ изготовления многоступенчатой тонкостенной оболочки осуществляют следующим образом.

На начальном этапе производят анализ чертежа изготавливаемой детали (фиг. 1), в процессе которого определяют длину образующей L готовой оболочки, максимальный D1 и минимальный D3 наружные диаметры, и используют матрицу 2 с рабочей полостью в соответствии с наружными размерами по числу, форме и высоте ступеней. Аналогично по внутренним диаметральным размерам изготавливаемой детали применяют многоступенчатый пуансон (фиг. 5 и фиг. 6а и 6б). Затем графически или аналитически определяют размеры заготовки-оболочки в форме усеченного конуса (фиг. 2). Заготовка-оболочка 1 имеет образующую L, равную длине образующей готовой детали с припусками на обрезку, а наибольший диаметр ее основания равен наружному максимальному диаметру готовой детали D1. С помощью графического метода определяют точки соприкосновения заготовки-оболочки 1 с внутренней полостью матрицы (фиг. 3а и 3б). При этом возможны следующие варианты соприкосновения поверхностей заготовки-оболочки 1 с поверхностью матрицы в зависимости от соотношения ступеней и их высот в тонкостенной оболочке: в точке А и точке Б (фиг. 3а) или в точке А и точке В (фиг. 3б). Условием графического метода построения контура заготовки-оболочки 1 в форме усеченного конуса является соблюдение равенства размеров образующей усеченного конуса заготовки-оболочки L и диаметра наибольшего основания D1, диаметру максимальной ступени многоступенчатой оболочки и длине ее образующей, тогда как диаметр di наружного наименьшего основания заготовки-оболочки 1 изменяется в зависимости от геометрических соотношений размеров готовой оболочки. Определяют размеры заготовки-оболочки 1 в форме усеченного конуса с помощью расчетов по чертежу изготовленной многоступенчатой оболочки. При известности всех необходимых размеров заготовки-оболочки 1, определяют размеры ее развертки (фиг. 4):

r=R-L,

Q=180°D1/R, где:

R - внешний радиус развертки заготовки-оболочки в форме усеченного конуса, мм, r - внутренний радиус развертки конусной заготовки, мм,

Q - центральный угол развертки заготовки-оболочки в форме усеченного конуса, град, L - образующая заготовки-оболочки в форме усеченного конуса, мм,

di - наружный диаметр наименьшего основания заготовки-оболочки в форме усеченного конуса, мм,

D1 - наружный диаметр наибольшего основания заготовки-оболочки в форме усеченного конуса, мм.

Плоскую заготовку с требуемыми размерами развертки усеченного конуса вырезают из листового материала и формоизменяют между вальцами с получением заготовки-оболочки в форме усеченного конуса. Производят сварку краевых участков заготовки-оболочки внахлест или встык и полученную заготовку-оболочку помещают в полость многоступенчатой формы матрицы 2. Заготовку-оболочку 1 в полости матрицы 2 базируют, например, по схеме, приведенной на фиг. 3а и 3б, обеспечивают контакт большого основания заготовки-оболочки 1 со стенками полости матрицы 2, соответствующими максимальному диаметру D1, а меньшего основания диаметром di - с поверхностью пуансона раздачи 3 (фиг. 6а) или для оболочек (фиг. 1) без контакта меньшего основания с пуансоном раздачи. При рабочем ходе многоступенчатый пуансон 4 (фиг. 5 и фиг. 6а и 6б) контактирует с заготовкой-оболочкой 1 и производит ее раздачу. Под действием силы раздачи заготовка-оболочка 1 вертикально перемещается вместе со ступенчатым пуансоном 4 относительно матрицы 2 вниз, в результате чего осуществляется раздача ее малого основания di пуансоном раздачи 3 и стенки заготовки-оболочки 1, воздействуя на выталкиватель 5, приводят его в движение, сжимая упругий элемент 6. Движение выталкивателя 5 ограничивается выступом 7 в матрице 2 и величина его перемещения равняется высоте конечной части в форме усеченного конуса h3 готовой оболочки. Происходит формирование конечной части в форме усеченного конуса готовой многоступенчатой оболочки высотой h3 и обжим с раздачей других участков упомянутым пуансоном 4 (фиг. 6б). Формирование конечной части в форме усеченного конуса готовой многоступенчатой оболочки заканчивается в тот момент, когда выталкиватель соприкоснется с выступом 7 нижней ступени матрицы 2. В этот момент останавливается перемещение заготовки-оболочки 1 относительно матрицы 2 и создается ее подпор в меридиональном направлении. При дальнейшем движении многоступенчатого пуансона 4 осуществляют окончательное формирование всех ступеней многоступенчатой тонкостенной оболочки (фиг. 1). При обратном ходе готовая оболочка под действием выталкивателя 5 поднимается и удаляется из полости матрицы 2. В том случае, если сила раздачи в процессе формоизменения заготовки-оболочки 1 будет не достаточна для перемещения выталкивателя вниз до выступа 7, то формирование всех ступеней будет осуществлено посредством контакта верхнего торца заготовки-оболочки 1 с выступом 8 пуансона 4, ограничивающим высоту верхней ступени. Возникнет подпор в меридиональном направлении и произойдет окончательное формирование контура готовой оболочки.

Таким образом, предложенным способом автоматически, без регулирования режимов обжима и раздачи, можно получать за одну операцию с помощью предложенного устройства многоступенчатую тонкостенную оболочку.

Пример осуществления предложенной группы изобретений.

Необходимо получить металлическую многоступенчатую тонкостенную оболочку, имеющую цилиндрические ступени и конические части в форме усеченного конуса, из ст.10 высотой Н=240 мм, толщиной стенки S=1,5 мм, диаметральными размерами по наружной поверхности (фиг. 1): D1=142 мм, D2=124 мм, D3=110 мм с радиусами закругления ступеней R=5 мм, высотой ступеней и конечной конической части: h1=90 мм, h2=107 мм, h3=43 мм. По размерам готовой детали с учетом припуска на обрезку была рассчитана длина ее образующей L=258 мм. Коэффициент перепада диаметров рассчитывался по средней линии готовой оболочки k=D3/D1=108,5/140,5=0,772. Таким образом, заготовка-оболочка в форме усеченного конуса должна иметь диаметр основания по наружной поверхности D1=142 мм и длину образующей L=258 мм. Графическим построением определили точки базирования А и В заготовки-оболочки 1 в рабочей полости матрицы 2 (фиг. 3б). Установлены координаты точки А(71, 240) и точки В(62,150). Где 71=0,5D1, 240=Н, 62=0,5D2, 150=h2+h3. Получено уравнение прямой через данные точки вида:

(У-240)/(150-240)=(Х-240)/(62-71).

После преобразования которого получено

У=10Х-470,

где:

У - высота заготовки-оболочки,

X - радиусы заготовки-оболочки в форме усеченного конуса.

При решении уравнения относительно X определили диаметры заготовки-оболочки в зависимости от ее высоты на участках перепада диаметров готовой детали и у ее меньшего основания. Установлено, что минимальный диаметр основания заготовки-оболочки di=94 мм. Следовательно коэффициент раздачи этого участка kр=94/D3=94/110=0,855. Коэффициент раздачи в точке В определяется аналогично. Диаметр заготовки-оболочки в точке В=124 мм, диаметр готовой оболочки D1=142 мм, kр=124/142=0,873. При данных значениях коэффициентов раздачи возможна пластическая деформация материала ст.10 без разрушения. При этом, заготовку-оболочку получают путем вырезки из листа толщиной S=1,5 мм развертки усеченного конуса с размерами (фиг. 4) R=505,25 мм, r=247,25 мм, Q=50°36' и формоизменяют на вальцах. Производят сварку краевых участков встык с получением заготовки-оболочки с требуемыми расчетными значениями. Заготовку-оболочку 1 базируют в полости матрицы 2 по схеме (фиг. 3б). Одновременно с раздачей малого торца производят обжим и раздачу прилегающих участков заготовки-оболочки. Формоизменение заготовки-оболочки 1 осуществляют с использованием ступенчатого пуансона 4 с диаметральными и высотными размерами ступеней, равными внутренним размерам цилиндрической поверхности готовой оболочки. На верхней ступени пуансона 4 выполнена дополнительная ступень диаметром, равным внешнему максимальному диаметру D1=142 мм готовой многоступенчатой оболочки с образованием выступа 8 высотой, равной толщине стенки готовой оболочки S=1,5 мм на расстоянии от последующей за ней по вертикали ступени, равной высоте h1=90 мм ступени максимального диаметра, а на нижней ступени матрицы 2 выполнен выступ 7, ограничивающий движение выталкивателя 5 на величину хода, равную высоте h3=43 мм. В процессе рабочего хода пуансон 4 ступенью диаметром D2-2S=124-3=121 мм, высотой h2=105,5 мм на начальном этапе контактирует с заготовкой-оболочкой 1 и осуществляет ее раздачу. Под действием силы раздачи происходит перемещение заготовки-оболочки 1 относительно матрицы 2 с обеспечением раздачи малого основания заготовки-оболочки 1 в форме усеченного конуса пуансоном раздачи 3 и обжим с раздачей других участков многоступенчатым пуансоном 4. Нижний торец заготовки-оболочки 1 входит в контакт с выталкивателем 5 и перемещает его до упора 7, выполненного в матрице 2 (фиг. 6б), сжимая упругий элемент 6. В результате обеспечивается жесткий подпор заготовки-оболочки, ее движение прекращается, и осуществляется окончательное формирование готовой оболочки (фиг. 6б).

Таким образом, предлагаемой группой изобретений обеспечивается достижение стабильности технологического процесса формоизменения тонкостенной заготовки в форме усеченного конуса без регулирования параметров раздачи и обжима в процессе ее формоизменения в многоступенчатую тонкостенную оболочку, имеющую цилиндрические ступени и конические части в форме усеченного конуса.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления изделий типа колес | 1991 |

|

SU1811430A3 |

| Способ изготовления полых изделий | 1987 |

|

SU1480947A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОНКОСТЕННЫХ КОРПУСОВ ПЕРЕМЕННОГО СЕЧЕНИЯ | 2011 |

|

RU2461436C1 |

| Способ изготовления оболочек с продольными гофрами | 2024 |

|

RU2836373C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЭЛЕКТРОДА ДЛЯ КОНТАКТНОЙ ТОЧЕЧНОЙ СВАРКИ | 1996 |

|

RU2100161C1 |

| СПОСОБ ФОРМООБРАЗОВАНИЯ ТОНКОСТЕННЫХ ОСЕСИММЕТРИЧНЫХ ДЕТАЛЕЙ УСЕЧЕННОЙ СУЖАЮЩЕЙСЯ ФОРМЫ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2012 |

|

RU2532581C2 |

| Штамп для деформирования кольцевых заготовок | 1985 |

|

SU1310078A1 |

| Штамп для раздачи трубчатых заготовок | 1985 |

|

SU1304962A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СЕТКИ РИФЛЕЙ НА ВНУТРЕННЕЙ ПОВЕРХНОСТИ ОБОЛОЧКИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2014 |

|

RU2591904C2 |

| Способ изготовления тонкостенных осесимметричных деталей из трубчатых заготовок | 1982 |

|

SU1074634A1 |

Группа изобретений относится к изготовлению многоступенчатой тонкостенной оболочки, имеющей цилиндрические ступени и конические части в форме усеченного конуса. Устройство для изготовления оболочки содержит матрицу с внутренней многоступенчатой рабочей полостью, многоступенчатый цилиндрический пуансон формовки с полостью в его нижнем торце, выполненный с возможностью вертикального перемещения в направлении нижней плиты, и расположенные в нижней части матрицы пуансон раздачи и выталкиватель, подпружиненный упругим элементом. Пуансон формовки выполнен с возможностью раздачи и обжима заготовки-оболочки в форме усеченного конуса, содержит ступени для формирования готовой тонкостенной оболочки. Внутренняя многоступенчатая рабочая полость матрицы имеет часть, соответствующую внешней поверхности готовой тонкостенной оболочки. Пуансон раздачи выполнен с рабочей поверхностью в виде цилиндрического пояска, переходящего в усеченный конус. В результате обеспечивается стабильность технологического процесса формоизменения тонкостенной заготовки в многоступенчатую тонкостенную оболочку без регулировки параметров раздачи и обжима. 2 н.п. ф-лы, 6 ил., 1 пр.

1. Устройство для изготовления многоступенчатой тонкостенной оболочки, имеющей цилиндрические ступени и конические части в форме усеченного конуса, содержащее нижнюю плиту, на которой закреплена матрица с внутренней многоступенчатой рабочей полостью, многоступенчатый пуансон формовки с полостью в его нижнем торце, выполненный с возможностью вертикального перемещения в направлении нижней плиты, и расположенные в нижней части матрицы со стороны нижней плиты пуансон раздачи и выталкиватель, подпружиненный упругим элементом, отличающееся тем, что многоступенчатый пуансон формовки выполнен с возможностью раздачи и обжима заготовки-оболочки в форме усеченного конуса и содержит цилиндрические ступени и конические части в форме усеченного конуса для формирования упомянутой готовой тонкостенной оболочки с размерами, равными размерам внутренней поверхности готовой тонкостенной оболочки, и дополнительную верхнюю ступень с выступом, имеющую диаметр, равный наружному диаметру верхней цилиндрической ступени готовой тонкостенной оболочки с максимальным диаметром, и выполненную с возможностью контакта выступом с верхним торцом заготовки-оболочки, причем внутренняя многоступенчатая рабочая полость матрицы имеет часть, соответствующую внешней поверхности готовой тонкостенной оболочки, при этом конечная часть в форме усеченного конуса рабочей полости матрицы, имеющая наименьший диаметр, переходит в цилиндрический участок, выполненный с образованием выступа в полости матрицы для ограничения хода выталкивателя на величину, равную высоте конечной части в форме усеченного конуса готовой тонкостенной оболочки, при этом пуансон раздачи расположен в рабочей полости матрицы для формирования конечной части в форме усеченного конуса наружной поверхности готовой тонкостенной оболочки и выполнен с рабочей поверхностью в виде цилиндрического пояска высотой 5-10 мм, переходящего в усеченный конус с углом конусности 30-45°, диаметр меньшего основания которого на 20-30% меньше диаметра меньшего основания заготовки-оболочки в форме усеченного конуса, а его большее основание имеет диаметр, равный наименьшему диаметру внутренней поверхности конечной части в форме усеченного конуса упомянутой готовой тонкостенной оболочки.

2. Способ изготовления многоступенчатой тонкостенной оболочки, имеющей цилиндрические ступени и конические части в форме усеченного конуса, с помощью устройства для изготовления многоступенчатой тонкостенной оболочки, имеющей цилиндрические ступени и конические части в форме усеченного конуса, по п. 1, характеризующийся тем, что вырезают из листового проката плоскую заготовку-развертку усеченного конуса, вальцуют ее в заготовку-оболочку в форме усеченного конуса с образующей, равной образующей упомянутой готовой многоступенчатой тонкостенной оболочки с учетом припуска на обрезку, диаметром внешней поверхности большего основания, равным диаметру внешней поверхности цилиндрической ступени готовой тонкостенной оболочки, имеющей максимальный диаметр, и диаметром внешней поверхности меньшего основания, который на 10-20% меньше наименьшего диаметра внешней поверхности конечной части в форме усеченного конуса готовой тонкостенной оболочки, осуществляют сварку краев заготовки-оболочки внахлест или встык, базируют ее большим основанием в цилиндрической ступени внутренней рабочей полости упомянутой матрицы, имеющей диаметр, равный диаметру внешней поверхности ступени готовой тонкостенной оболочки с наибольшим диаметром, а малым основанием - в упомянутом пуансоне раздачи, осуществляют обжим и раздачу заготовки-оболочки в процессе ее перемещения относительно матрицы с помощью упомянутого многоступенчатого пуансона формовки с созданием подпора в меридиональном направлении с обеспечением контакта верхнего торца заготовки-оболочки с выступом его дополнительной верхней ступени, а нижнего торца заготовки-оболочки - с упомянутым выталкивателем, который перемещают до упора в упомянутый выступ, образованный в полости матрицы для ограничения хода выталкивателя, на длину, равную высоте конечной части в форме усеченного конуса упомянутой готовой тонкостенной оболочки.

| RU 2016115015 A, 18.04.2016 | |||

| КОНИЧЕСКИЙ МЕТАЛЛИЧЕСКИЙ СТАКАН И СПОСОБ ЕГО ФОРМОВАНИЯ | 2019 |

|

RU2781951C1 |

| ШТАМП ДЛЯ ИЗГОТОВЛЕНИЯ ПОЛЫХ ЦИЛИНДРИЧЕСКИХИЗДЕЛИЙ | 0 |

|

SU241386A1 |

| CN 104550490 A, 29.04.2015. | |||

Авторы

Даты

2023-11-14—Публикация

2023-10-05—Подача