Изобретение относится к машиностроению, а именно к способам изготовления зубчатых колес.

Известны способы изготовления зубчатых колес из высокопрочного чугуна, включающие получение литой заготовки, механическую обработку и упрочнение путем термической или химико-термической обработки,

Прототипом изобретения является способ изготовления зубчатых колес из высокопрочного чугуна, включающий получение литой заготовки, механическую обработку и изотермическую закалку на бейнитную структуру. Недостатками такого способа являются невысокие значения усталостной прочности чугуна, что снижает качество изделий, а также медленное протекание бей- нитного превращения при изотермической закалке, что снижает производительность труда.

Цель изобретения - повышение качества изделий производительности процесса за счет повышение усталостной прочности и сокращения цикла изотермической закалки.

Поставленная цель достигается тем, что в известном способе изготовления зубчатых

колес из высокопрочного чугуна, включающем получение литой заготовки, механическую обработку и изотермическую закалку, перед последней производят формообразование зуба путем горячего пластического деформирования, при степени деформации 0,7-0,8 у его основания и 0,4-0,5 у вершины. Усталостная прочность зубчатых колес из высокопрочного чугуна определяется сочетанием высокой прочности и достаточно высокой вязкости. Эти показатели связаны с соотношением в структуре изделий бейнита и остаточного аустенита, а также с характером напряженного состояния в зоне, прилегающей к профилю зуба. Исследования показывают, что для обеспечения высокой усталостной прочности зубчатого колеса необходимо, чтобы количество аустенита в наиболее опасных сечениях зуба (у его основания) было несколько выше, чем в менее опасных (у вершины зуба). В то же время при проведении изотермической закалки литых зубчатых колес по известному способу распределение остаточного аустенита по сечению зуба не регламентируется и не соответствует оптимальным показателям. Длительный инкубационный период в инСО

С

VJ

со О

ю

тервале бейнитного превращения удлиняет цикл термической обработки. Изменяя в определенном соотношении степень деформации, можно обеспечить регламентированное содержание остаточного аустенита в различных частях изделия и таким образом повысить усталостную прочность зубчатых колес. Последняя может быть также повышена за счет устранения при деформации литейных дефектов, повышения плотности металла и создания определенной текстуры по профилю зуба. При дефор мации зубчатого венца у основания зуба из-за значительного обжатия, которое должно находится в пределах 0,7-0,8, наблюдается текстурированность чугуна, обусловленная вытягиванием включений графита и волокон металлической матрицы вдоль впадины зуба.

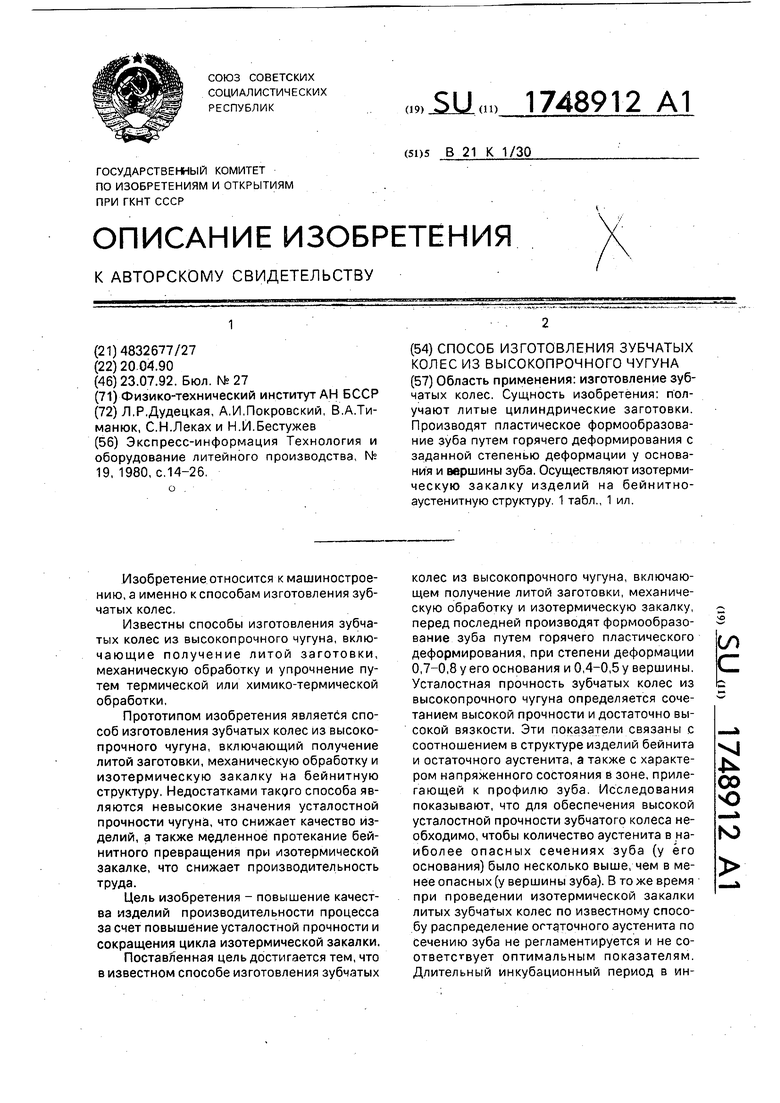

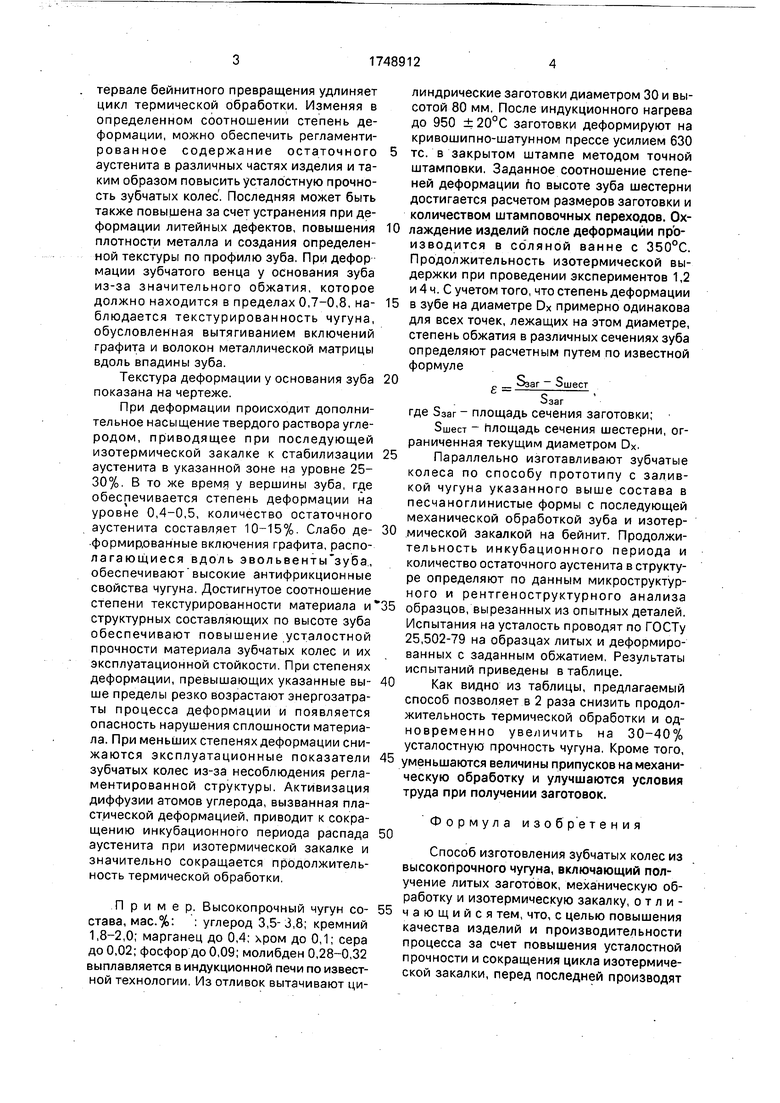

Текстура деформации у основания зуба показана на чертеже.

При деформации происходит дополнительное насыщение твердого раствора углеродом, приводящее при последующей изотермической закалке к стабилизации аустенита в указанной зоне на уровне 25- 30% В то же время у вершины зуба, где обеспечивается степень деформации на уровне 0,4-0,5, количество остаточного аустенита составляет 10-15% Слабо деформированные включения графита, распо- лагающиеся вдоль эвольвенты зуба, обеспечивают высокие антифрикционные свойства чугуна. Достигнутое соотношение степени текстурированности материала и структурных составляющих по высоте зуба обеспечивают повышение усталостной прочности материала зубчатых колес и их эксплуатационной стойкости При степенях деформации, превышающих указанные выше пределы резко возрастают энергозатраты процесса деформации и появляется опасность нарушения сплошности материала. При меньших степенях деформации снижаются эксплуатационные показатели зубчатых колес из-за несоблюдения регламентированной структуры. Активизация диффузии атомов углерода, вызванная пластической деформацией, приводит к сокращению инкубационного периода распада аустенита при изотермической закалке и значительно сокращается продолжительность термической обработки

Пример. Высокопрочный чугун состава, мае. %: : углерод 3,5-3,8; кремний 1,8-2,0; марганец до 0,4; хром до 0,1; сера до 0,02; фосфор до 0,09; молибден 0,28-0,32 выплавляется в индукционной печи по известной технологии Из отливок вытачивают цилиндрические заготовки диаметром 30 и высотой 80 мм. После индукционного нагрева до 950 ± 20°С заготовки деформируют на кривошипно-шатунном прессе усилием 630

тс. в закрытом штампе методом точной штамповки, Заданное соотношение степеней деформации по высоте зуба шестерни достигается расчетом размеров заготовки и количеством штамповочных переходов. Охлаждение изделий после деформации производится в со ляной ванне с 350°С. Продолжительность изотермической выдержки при проведении экспериментов 1,2 и 4 ч. С учетом того, что степень деформации

в зубе на диаметре Dx примерно одинакова для всех точек, лежащих на этом диаметре, степень обжатия в различных сечениях зуба определяют расчетным путем по известной формуле

Ј

озаг Su

где Ззаг - площадь сечения заготовки;

Зшест - площадь сечения шестерни, ограниченная текущим диаметром Dx,

Параллельно изготавливают зубчатые колеса по способу прототипу с заливкой чугуна указанного выше состава в песчаноглинистые формы с последующей механической обработкой зуба и изотермической закалкой на бейнит. Продолжительность инкубационного периода и количество остаточного аустенита в структуре определяют по данным микроструктурного и рентгеноструктурного анализа

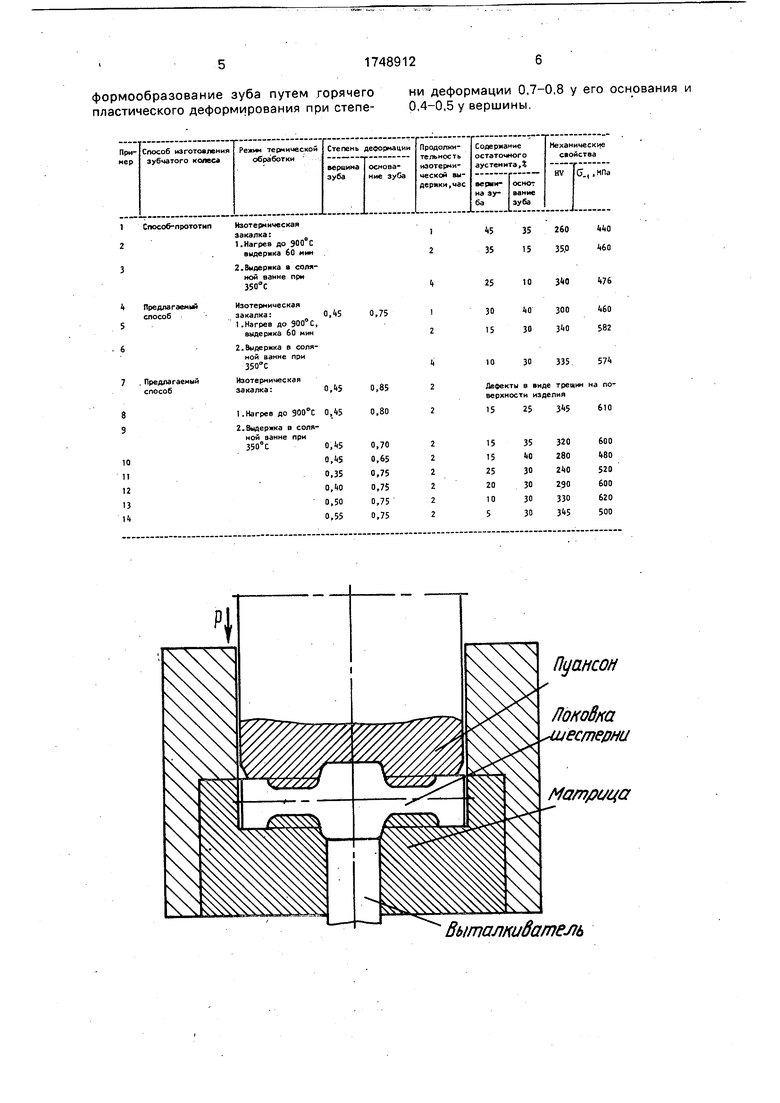

образцов, вырезанных из опытных деталей. Испытания на усталость проводят по ГОСТу 25,502-79 на образцах литых и деформированных с заданным обжатием, Результаты испытаний приведены в таблице.

Как видно из таблицы, предлагаемый способ позволяет в 2 раза снизить продолжительность термической обработки и одновременно увеличить на 30-40% усталостную прочность чугуна, Кроме того,

уменьшаются величины припусков на механическую обработку и улучшаются условия труда при получении заготовок.

50

Формула изобретения

Способ изготовления зубчатых колес из высокопрочного чугуна, включающий получение литых заготовок, механическую обработку и изотермическую закалку, о т л и - чающийся тем, что, с целью повышения качества изделий и производительности процесса за счет повышения усталостной прочности и сокращения цикла изотермической закалки, перед последней производят

формообразование зуба путем горячего пластического деформирования при степени деформации 0,7-0,8 у его основания и 0,4-0,5 у вершины.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ТЕРМОМЕХАНИЧЕСКОЙ ОБРАБОТКИ СТАЛЬНЫХ ИЗДЕЛИЙ | 2015 |

|

RU2588936C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ЧУГУНА С ШАРОВИДНЫМ ГРАФИТОМ | 2012 |

|

RU2504597C1 |

| Способ изготовления изделий из высокопрочного чугуна | 1990 |

|

SU1731836A1 |

| Способ изготовления стальных изделий | 1990 |

|

SU1749258A1 |

| ЧУГУН И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2009 |

|

RU2432412C2 |

| СПОСОБ ПОЛУЧЕНИЯ ОТЛИВОК ИЗ ПОЛОВИНЧАТОГО ЧУГУНА С АУСТЕНИТНО-БЕЙНИТНОЙ СТРУКТУРОЙ | 2003 |

|

RU2250268C1 |

| ЧУГУН И СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ОТЛИВОК ИЗ НЕГО | 2006 |

|

RU2307875C1 |

| Способ термообработки чугуна с шаровидным графитом, включениями эвтектического цементита и бейнитно-аустенитной металлической основой | 2018 |

|

RU2681076C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОПРОЧНОГО ЧУГУНА | 2015 |

|

RU2605016C2 |

| СПОСОБ ПОЛУЧЕНИЯ БЕЙНИТНОГО ЧУГУНА ПРИ ТЕРМИЧЕСКОЙ ОБРАБОТКЕ | 2012 |

|

RU2490335C1 |

Область применения: изготовление зубчатых колес. Сущность изобретения: получают литые цилиндрические заготовки. Производят пластическое формообразование зуба путем горячего деформирования с заданной степенью деформации у основания и вершины зуба. Осуществляют изотермическую закалку изделий на бейнитно- аустенитную структуру 1 табл., 1 ил.

Пуансон

Локобка MiecmepHU

Матрица

Выталкибатель

| Экспресс-информация Технология и оборудование литейного производства, № 19, 1980, с.14-26. |

Авторы

Даты

1992-07-23—Публикация

1990-04-20—Подача