Изобретение относится к технологии машиностроения, в частности к способам изготовления изделий из чугуна, работающих в условиях повышенного износа и динамических циклических нагрузок, например шестерен, звездочек.

Известны способы изготовления литых шестерен из чугуна с шаровидным графитом с бейнитной основой.

Однако эти способы требуют проведения сложного и длительного режима термообработки - изотермической закалки, легирования исходного расплава дорогими и дефицитными элементами - никелем, молибденом, медью, кроме того, бейнитная структура в литом изделии обеспечивается во всем объеме изделия, что затрудняет проведение механической обработки шестерен; готовое изделие обладает недостаточной динамической прочностью при знакопеобменных нагрузках - в бейнитной структуре не блокируется рост зародившейся трещины.

Наиболее близким к предлагаемому является способ изготовления изделий из чугуна, включающий механическую обработку отлитой заготовки и последующую термообработку, причем с целью повышения прочности и износостойкости перед механической обработкой производят нагрев до температуры окончания превращения и горячее гидродинамическое выдавливание в зазор между заготовкой и контейнером. Этот технологический процесс обеспечивает повышенную прочность и износостойкость изделий цилиндропорш- невой группы.

Вместе с тем способ достаточно сложно осуществим в практике массового производства. Механическая обработка литой заготовки не позволяет использовать благоприятную структуру матрицы (высокая дисперсность фазовых составляющих) в рабочих поверхностях изделия,

Цель изобретения - повышение износостойкости рабочей поверхности и ударной вязкости во внутренних объемах изделия,

Поставленная цель достигается тем, что при изготовлении литой заготовки обеспесо

С

со

оо

GJ О

чивают охлаждение в интервале эвтектического затвердевания со скоростью 6-10°С/с, нагрев заготовки ведут до 950±50°С и осуществляют точную штамповку в закрытом штампе с дифференцированной по сечению изделия степенью деформации - более 70% для рабочей поверхности и не более 10% для внутренней части изделия.

Скорость охлаждения наружных слоев заготовки в пределах 6-10°С/с обеспечи- вает оптимальную структуру сплава. Она может быть достигнута различными технологическими приемами, например, использованием технологии непрерывного литья. Более низкие скорости охлаждения не обеспечивают достаточно высокую дисперсность графитных включений и металлических фаз, а также эвтектического зерна. Более высокие скорости охлаждения могут привести к образованию ледебурита с крупными включениями карбидов, что снижает деформируемость сплава, ухудшает чистоту поверхности изделия, что вызывает необходимость установления больших припусков на механическую обработку и, таким образом, не позволяет использовать благоприятную структуру литейной корочки в качестве рабочей поверхности готового изделия.

Интервал нагрееа заготовки выбран исходя из необходимости достижения максимальной деформируемости чугуна с шаровидным графитом и формообразования при пластической деформации. Превышение верхнего предела нагрева заготовки приводит к чрезмерной окисленности поверхности, росту и сплавлению границ эвтектического зерна, что безусловно снижает износостойкость рабочей поверхности готового изделия, требует повышенных припу- сков на механическую обработку.

Градиент степени деформации (не менее 70% в рабочей части и не более 10% в остальной) приводит к образованию в различных частях изделия структур с различной степенью текстуирования.

Степень деформации до 10% в объеме изделия позволяет сохранить форму графита в виде сфероидов правильной формы, в то же время создает определенное количе- ство несовершенств структуры чугуна (точечные и линейные дефекты), что ускоряет процесс распада цементита перлита и структурно-свободного цементита и обеспечивает получение ферритной основы сплава в объеме изделия, это является оптимальным с точки зрения эксплуатационной стойкости шестерен.

Степень деформации в пределах 70- 90% рабочих поверхностей изделия обеспечивает высокое текстуирование графитных включений - они принимают форму волокон, расположенных в перпендикулярном направлении к силе деформации. Расположение волокон графита вдоль плоскостей трения резко снижает износ материала вследствие эффекта смазки трущихся пар графитом (увеличивается удельная поверхность контакта графитных включений в трущейся паре). Пластическая деформация с такой степенью приводит к залечиванию литейных дефектов-усадочной пористости, микрораковин,.повышает плотность металла. Особенно это важно в объемах рабочей части зуба шестерен у его основания, где наблюдается зарождение усталостной трещины. Деформация со степенью ниже нижнего предела (меньше 70%) не обеспечивает достаточного измельчения фазовых составляющих материала на рабочих поверхностях и получение деформированного графита. Превышение верхнего предела (более 90%) приводит к появлению макротрещин на поверхности шестерен, что снижает ее эксплуатационный ресурс.

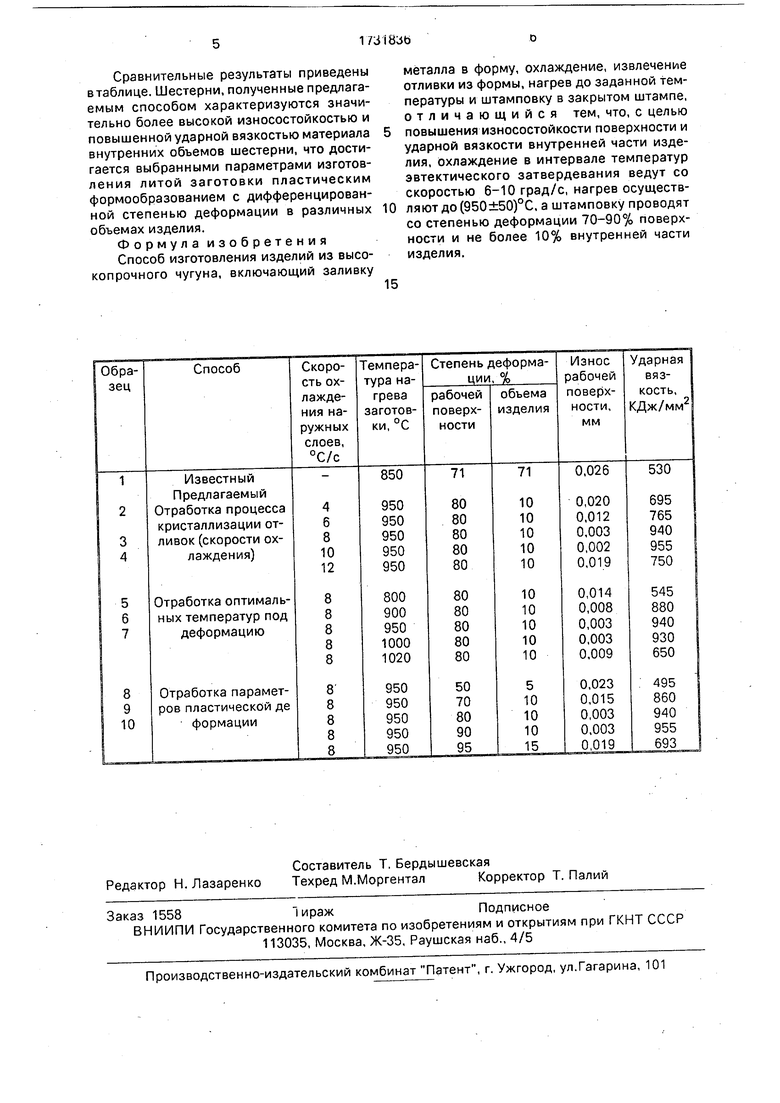

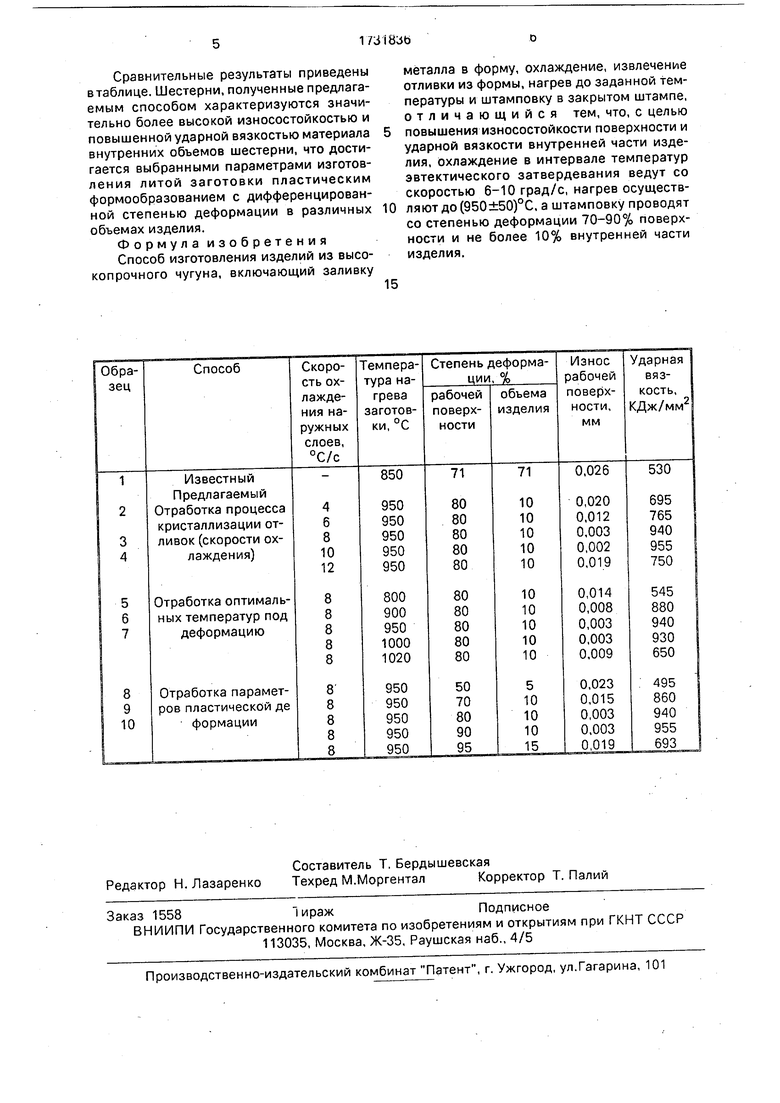

Пример. Исходный чугун, выплавленный в 60 кг индукционной печи, имеет следующий химический состав,%: углерод 3,6; кремний 1,8; марганец 0,4; хром до 0,1; сера до 0,02. Модифицирование осуществляли в ковше железокремниймагниевой лигатурой ФСМг7 с содержанием магния 7,2% (ТУ 14- 5-134-86) в количествах 2% от веса жидкого. Вторичное модифицирование проводили ферросилицием ФС75 в количестве 0,5%. Заливку металла осуществляли методом вертикального непрерывного литья в водоохлаж- даемый медный кристаллизатор диаметром 30 мм. Скорость охлаждения поверхностных слоев в интервале эвтектического затвердевания фиксировали платино-платинородие- вой термопарой по кривым охлаждения на реальном слитке. Отливки резали на заготовки соответствующих размеров по высоте. Перед штамповкой заготовки нагревались в индукторе до 900-1000°С током высокой частоты. Пластическое формообразование проводили в специальном штампе, подогретом до температуры 400°С. Степень деформации в соответствии с принятой схемой составляла в рабочей части изделия 70-90%, в остальной части 5-10%. Образцы на ударную вязкость вырезались из внутренних объемов шестерни.

Износостойкость определялась по изменению геометрических размеров рг хзчей поверхности шестерен при наработке их 24 ч.

Изготовление изделий из чугуна по прототипу осуществлялось по описанию к изобретению.

Сравнительные результаты приведены втаблице. Шестерни, полученные предлагаемым способом характеризуются значительно более высокой износостойкостью и повышенной ударной вязкостью материала внутренних объемов шестерни, что достигается выбранными параметрами изготовления литой заготовки пластическим формообразованием с дифференцированной степенью деформации в различных объемах изделия.

Формула изобретения Способ изготовления изделий из высокопрочного чугуна, включающий заливку

металла в форму, охлаждение, извлечение отливки из формы, нагрев до заданной температуры и штамповку в закрытом штампе, отличающийся тем, что, с целью

повышения износостойкости поверхности и ударной вязкости внутренней части изделия, охлаждение в интервале температур эвтектического затвердевания ведут со скоростью 6-10 град/с, нагрев осуществляют до (950±50)°С, а штамповку проводят со степенью деформации 70-90% поверхности и не более 10% внутренней части изделия.

15

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления зубчатых колес из высокопрочного чугуна | 1990 |

|

SU1748912A1 |

| Способ штамповки изделий из высокопрочного чугуна | 2017 |

|

RU2695399C2 |

| Способ термообработки чугуна с шаровидным графитом, включениями эвтектического цементита и бейнитно-аустенитной металлической основой | 2018 |

|

RU2681076C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОТЛИВОК ИЗ ПОЛОВИНЧАТОГО ЧУГУНА С АУСТЕНИТНО-БЕЙНИТНОЙ СТРУКТУРОЙ | 2003 |

|

RU2250268C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЧУГУНА С ШАРОВИДНЫМ ГРАФИТОМ И АУСТЕНИТНО-ФЕРРИТНОЙ МЕТАЛЛИЧЕСКОЙ МАТРИЦЕЙ | 2009 |

|

RU2415949C2 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ЧУГУНА С ШАРОВИДНЫМ ГРАФИТОМ | 2012 |

|

RU2504597C1 |

| Способ изготовления деталей высоконагруженных пар трения | 1983 |

|

SU1120029A1 |

| Способ получения износостойких и упругих структур сменных органов почвообрабатывающего оборудования | 2020 |

|

RU2769338C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ С ИСПОЛЬЗОВАНИЕМ ЖИДКОЙ ШТАМПОВКИ И ГОРЯЧЕЙ ДЕФОРМАЦИИ | 2002 |

|

RU2233728C1 |

| Способ получения литых биметаллических штампов системы "ферритокарбидная сталь - аустенитно-бейнитный чугун" | 2018 |

|

RU2677645C1 |

Использование: изготовление изделий из чугуна, работающих в условиях повышенного износа и динамических циклических нагрузках. Сущность изобретения: металл заливают в форму и охлаждают в интервале температур эвтектического затвердевания со скоростью 6-10°С/с. Отливку извлекают из формы, нагревают до 950±50°С и штампуют в закрытом штампе со степенью деформации 70-90% поверхности и не более 10% внутренней части изделия. 1 табл.

| Способ изготовления изделий изчугуНА | 1979 |

|

SU829693A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1992-05-07—Публикация

1990-04-16—Подача