Изобретение относится к металлургии, к способам производства изделий из сталей, сочетающих высокую прочность и пластичность, и может быть использовано при производстве пружин, холоднокатаных ленты и листа и изделий из них, высокопрочных проволоки и канатов.

В современной металлургии большое значение придается получению сталей, сочетающих высокую прочность с высокой пластичностью, что повышает конструктивную прочность и надежность изделий.

Известна высокопрочная высокопластичная сталь переходного класса типа

1Х15Н4АМЗ(ВНС-5, ЭПЗЮ), которая после закалки от 1070°С, обработки холодом (при -70°С) и отпуска при 200°С имеет Оо2 1250 Н/мм2, об 1600 Н/мм2 и д 20%. Эта сталь содержит около 3% Мо.

Известны стали переходного класса Х16Н6 (СН-2а, ЭП288), Х15Н9Ю (СН-2, ЭП904), не содержащие в своем составе Мо.

Однако эти стали имеют более низкие, чемсталь 1Х15Н4АМЗ, прочностные свойства ( ао.2 ДО 1150 Н/мм2, OB до 1300 Н/мм2) при том же примерно уровне пластичности д (15....22%).

N ю ю

(Я

с

Известны изделия из высокопрочных высокопластичных трип-сталей (ПНП-ста- лей) типичного состава, %: С 0,30; Сг 8, N1 8; Мп 2; SI2; Мо 4, высокая прочность которых ( сто,2 и ав до 1990 Н/мм2) обусловлена упрочнением аустенита за счет сильной {до 80%) теплой пластической деформации, а высокая (5 до 30%) пластичность - присущей аустениту пластичностью и дополнительной пластичностью, связанной с превращением аустенита в мартенсит при нагружении.

Недостатком трип-сталей является помимо содержания в их составе около 4% Мо необходимость сильной теплой пластической деформации, что трудно осуществить практически.,

Известны микротрип-стали, прочность которых определяется присутствием в структуре этих сталей прочной структурной составляющей (мартенсита или бейнита), а пластичность - превращением остаточного аустенита в мартенсит при нагружении. Для получения большого количества остаточного аустенита в микротрип-сталях используется, например, низкотемпературная термомеханическая изотермическая обработка с распадом в бейнитной области. При этом для получения нужного количества бейнитной структуры сталь подвергается изотермической выдержке (в работе при 280°С) под нагрузкой с непрерывной регистрацией количества образующего бейнита.

Однако способ получения двухфазной (бейнитно-аустенитной) структуры трудно реализовать в производственных условиях.

Известен способ изготовления изделий из сталей, содержащих, ат.%Г N1 или Мп 2-60; Сг 7,5-60; AI 0,5-12 или S 0,25-15; С.В или Р 0,5-10. Стали предназначены для закалки из жидкого состояния (в связи с чем содержат AI или Si), значительное количество С,В и Р) и после закалки из жидкого состояния их структура представляет собой аустенит с мелкодисперсными или крупнодисперсными выделениями, иногда IB смеси с пакетным мартенситом, Сумма примесей в этих сталях колеблется от 21,5 до 90 ат.%.

Недостатком этих сталей является та, что они связаны с высоким содержанием неметаллических элементов (С.В или Р) и SI или At могут использоваться только для получения изделий (в виде тонкой ленты или проволоки) методом закалки из жидкости (со скоростями охлаждения 104-106 град/с). При меньшей ско рости охлаждения стали оказываются хрупкими из-за выделения

карбидов, боридов, фосфидов или соединений кремния (или алюминия).

Наиболее близким по технической сущности и достигаемому результату к изобретению является способ изготовления изделий из хромоникелевой стали Х15Н9Ю, заключающийся в нормализации при950°С, обработке холодом при -70°С (2 ч), деформации с обжатием 25-60% и старении при

350-550°С. При этом достигается высокий уровень прочности ( а в до 2100 Н/мм2).

Однако пластичность стали оказывается низкой ( д - 2-3% при указанном уровне прочности).

Целью изобретения является повышение пластичности при сохранении уровня прочности.

Поставленная цель достигается тем, что согласно способу изготовления стальных изделий, включающему выполнение заготовки из хромоникелевой стали, аустениза- цию, закалку, обработку холодом, пластическую деформацию со степенью 20- 40 % и отпуск, заготовку выполняют из стали следующего состава, мас,%: Углерод0,5-0,6

Хром5,0-11,0

Никель3,0-9,0

ЖелезоОстальное

При этом суммарное содержание хрома и никеля составляет 12-15 мас.%, аустени- зацию проводят при 1175±25°С, обработку холодом ведут при (-30±15)°С до получения в структуре 40- 60% мартенсита, а до и после пластической деформации проводят низкотемпературный отпуск.

Предлагаемые Стали содержат в своем

составе углерод, хром и никель в таком количестве и в таком соотношении, что мар- тенситная точка этих сталей расположена вблизи комнатной температуры. После закалки стали являются аустенитными и фазовый состав сталей (соотношение аустенита и мартенсита в структуре) регулируется путем охлаждения ниже комнатной температуры (низкотемпературной обработки). При отклонении состава стали от предлатаемого стали оказываются либо мартен- ситными уже непосредственно после закалки до комнатной температуры (углерод менее 0,4 мас.%, хром менее 5 мае. %, никель менее 3 мае. %, сумма хрома и никеля менее 12 мас.%) и в этом случае не обладают высокой пластичностью, либо не превращаются в мартенсит при низкотемпературной обработке (углерод более 0,6 мас.%, хром более 11 мас.%, никель более

9 мас.%, сумма хрома и никеля более 15 мас.%)и в этом случае не обладают высокой прочностью.

Проведение аустенизации при 1175±25°С обеспечивает полное растворе- ние карбидов хрома. При аустенизации при более низкой температуре сохраняется карбидная сетка по границам зерен, что приводит к снижению пластичности, аустенизации, при более высокой темпера- туре увеличивается размер зерна, что также приводит к снижению пластичности.

Обработка стали холодом при -30+15°С приводит к получению в сталях предлагаемого состава оптимального соотношения аустенита и мартенсита в структуре (40-60% мартенсита), обеспечивающего после низкого отпуска, холодной деформации и окончательного низкого отпуска достижение наивысших прочностных и пластических свойств. При обработке холодом при более высокой температуре количество мартенсита оказывается недостаточным (менее 40%) для достижения в результате всего цикла обработки высоких прочностных свойств. Обработка холодом при более низких, чем предлагаемые, температурах приводит к появлению в структуре слишком большого (более 60%) количества мартенсита, в результате чего после полного цикла обра- ботки не достигается высокий уровень пластичности.

Проведение низкотемпературного отпуска после обработки холодом необходимо для снятия внутренних напряжений.

Последующая холодная деформация со степенью 20-40% необходима для повышения прочностных свойств стали (в первую очередь предела текучести) за счет ее наклепа и превращения части остаточного аусте- нита в мартенсит. Деформация со степенью менее 20% не обеспечивает достижение высоких прочностных свойств стали. Деформация со степенью более 40% приводит к снижению пластичности стали (по сравне- нию с деформацией на 20-40%) вследствие возникновения при деформации большого количества мартенсита.

Низкотемпературный отпуск проводится для снятия напряжений.

В результате предлагаемого способа обработки сталь предлагаемого состава приобретает высокие прочностные свойства за счет присутствия в структуре стали мартенсита и наклепа и высокую пластич- ность за счет присутствия остаточного аустенита и его превращения в мартенсит при нагоужении (микротрип-эффекта),

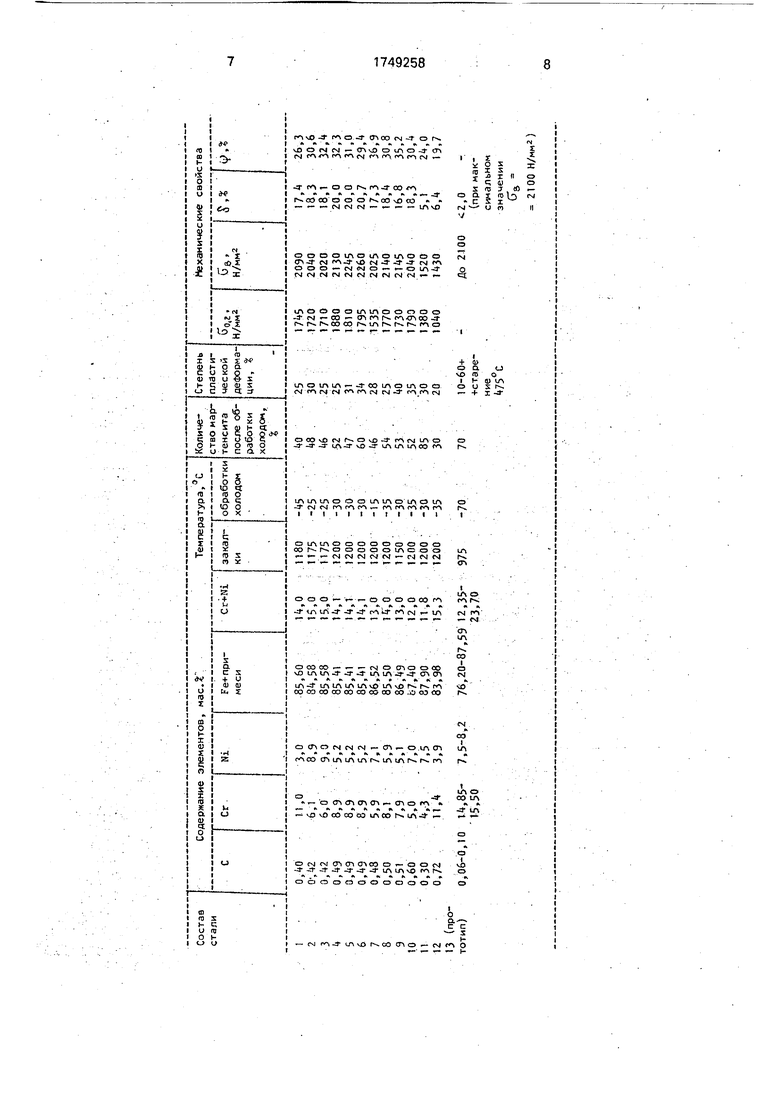

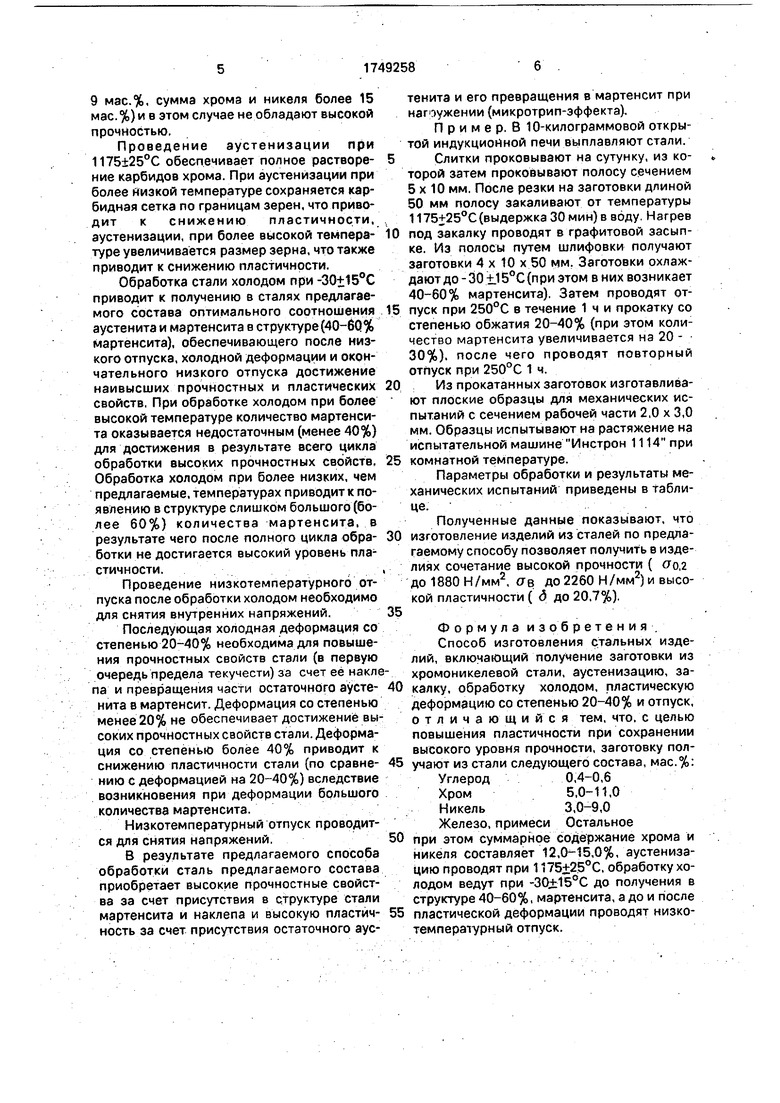

П р и м е р. В 10-килограммовой открытой индукционной печи выплавляют стали.

Слитки проковывают на сутунку, из которой затем проковывают полосу сечением 5x10 мм. После резки на заготовки длиной 50 мм полосу закаливают от температуры 1175+25°С(выдержка 30 мин) в воду Нагрев под закалку проводят в графитовой засыпке. Из полосы путем шлифовки получают заготовки 4 х 10 х 50 мм. Заготовки охлаждают до - 30 +.15°С (при этом в них возникает 40-60% мартенсита). Затем проводят отпуск при 250°С в течение 1 ч и прокатку со степенью обжатия 20-40% (при этом количество мартенсита увеличивается на 20 - 30%). после чего проводят повторный отпуск при 250°С 1 ч.

Из прокатанных заготовок изготавливают плоские образцы для механических испытаний с сечением рабочей части 2,0 х 3,0 мм. Образцы испытывают на растяжение на испытательной машине Инстрон 1114 при комнатной температуре.

Параметры обработки и результаты механических испытаний приведены в таблице.

Полученные данные показывают, что изготовление изделий из сталей по предлагаемому способу позволяет получить в изделиях сочетание высокой прочности ( 7о,2 до 1880 Н/мм2, а в до 2260 Н/мм2) и высокой пластичности ( 6 до 20.7%).

Формула изобретения Способ изготовления стальных изделий, включающий получение заготовки из хромоникелевой стали, аустенизацию, закалку, обработку холодом, пластическую деформацию со степенью 20-40% и отпуск, отличающийся тем, что. с целью повышения пластичности при сохранении высокого уровня прочности, заготовку получают из стали следующего состава, мас.%: Углерод0,4-0,6

Хром5,0-11,0

Никель3,0-9,0

Железо, примеси Остальное при этом суммарное содержание хрома и никеля составляет 12,0-15,0%, аустенизацию проводят при 1175+25°С, обработку холодом ведут при -30+15°С до получения в структуре 40-60%, мартенсита, а до и после пластической деформации проводят низкотемпературный отпуск.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ КОМБИНИРОВАННОЙ КРИОГЕННО-ДЕФОРМАЦИОННОЙ ОБРАБОТКИ СТАЛИ | 2010 |

|

RU2422541C1 |

| СПОСОБ ОБРАБОТКИ ВЫСОКОПРОЧНОЙ АУСТЕНИТНОЙ СТАЛИ | 2011 |

|

RU2451754C1 |

| СПОСОБ КРИОГЕННОЙ ОБРАБОТКИ АУСТЕНИТНОЙ СТАЛИ | 2011 |

|

RU2464324C1 |

| СПОСОБ КРИОГЕННО-ДЕФОРМАЦИОННОЙ ОБРАБОТКИ СТАЛИ | 2008 |

|

RU2365633C1 |

| СПОСОБ КРИОГЕННО-ДЕФОРМАЦИОННОЙ ОБРАБОТКИ СТАЛИ | 2009 |

|

RU2394922C1 |

| Способ получения высокопрочного стального листа | 2023 |

|

RU2812417C1 |

| ВЫСОКОПРОЧНАЯ КОРРОЗИОННО-СТОЙКАЯ СТАЛЬ | 2017 |

|

RU2687619C1 |

| ВЫСОКОПРОЧНАЯ НЕРЖАВЕЮЩАЯ СТАЛЬ И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕЕ | 1994 |

|

RU2061781C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ КОРРОЗИОННО-СТОЙКИХ МАРТЕНСИТНОСТАРЕЮЩИХ СТАЛЕЙ | 2013 |

|

RU2535889C1 |

| ВЫСОКОПРОЧНАЯ КОРРОЗИОННО-СТОЙКАЯ СТАЛЬ | 2005 |

|

RU2318068C2 |

Использование: в металлургии, относится к способам производства изделий из сталей, сочетающих высокую прочность и пластичность, и может быть использовано при производстве пружин, холоднокатаных лент и листа, высокопрочных проволок и канатов. Сущность: выполняют заготовку из стали, содержащей компоненты в следующем соотношении, мас.%: углерод 0,4-0,6; хром 5,0-11,0; никель 3,0-9,0; железо - остальное, причем суммарное содержание хрома и никеля составляет 12-15% Проводят аустенизацию при 1175±25°С, обработку холодом при (-30+15)°С до получения в структуре 40-60% мартенсита, пластическую деформацию со степенью 20-40%, при этом до и после пластической деформации осуществляют низкотемпературный отпуск. Изделия, изготовленные предлагаемым способом, сочетают высокую прочность оь до 2260 Н/мм и высокую пластичность б до 20,7%. 1 табл. (Л С

| Потак Я.М | |||

| Высокопрочные стали | |||

| - М.: Металлургия, 1972, с | |||

| Гидравлическая или пневматическая передача | 0 |

|

SU208A1 |

| Георгиева И.Я | |||

| Трип-стали - новый класс высокопрочных сталей с повышенной пластичностью | |||

| - Металловедение и термическая обработка металлов, 1976, № 3, с | |||

| Способ использования делительного аппарата ровничных (чесальных) машин, предназначенных для мериносовой шерсти, с целью переработки на них грубых шерстей | 1921 |

|

SU18A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Москвин Н.И | |||

| и др | |||

| Прибор для нагревания перетягиваемых бандажей подвижного состава | 1917 |

|

SU15A1 |

| Металловедение и термическая обработка металлов, 1964, ISfc 10, с | |||

| Походная разборная печь для варки пищи и печения хлеба | 1920 |

|

SU11A1 |

Авторы

Даты

1992-07-23—Публикация

1990-09-17—Подача