Изобретение относится к порошковой металлургии, в частности к получению порошков ферромагнитных сплавов на основе железа и кобальта, содержащих один или несколько редкоземельных металлов.

Известен способ диспергирования сплавов (Fe, Co. Cu, Zr)i при поглощении водорода под давлением 200 атм и температуре 200°С.

Недостатком данного способа является высокое давление водорода и повышенная температура в рабочей камере, что делает процесс технологически сложным-и требующим особых мер для обеспечения безопасности.

Известен также способ получения порошка сплава редкоземельных элементов,

железа и бора при поглощении газообразного водорода.

Недостатками известного способа являются

недостаточная степень дробления материала - большинство частиц имеет размер 20 - 28 мкм, вследствие чего для изготовления высококачественных магнитов необходим их последующий домол до размера 3-5 мкм (3); нагрев сплава для очистки его поверхности от адсорбированных газов и обеспечения быстрого поглощения водорода.

Известен также способ изготовления спекаемых магнитов из порошка сплава редкоземельных элементов, железа и бора, предусматривающий измельчение материала за счет поглощения им газообразного

водорода, дальнейшее измельчение в струйной мельнице без обезводороживания и спекание полученного тонкого порошка

после формовки его в магнитном поле.

Недостатками данного способа являются

длительность технологического процесса вследствие его двухстадийности; окисление порошка на стадии домола; нагрев сплава как перед началом его взаимодействия с водородом, так и в процессе поглощения водорода,

Цель изобретения - упрощение и ускорение процесса изготовления порошков ферромагнитных сплавов редкоземельных металлов на основе железа и кобальта.

Цель достигается тем, что согласно способу получения порошков ферромагнитных сплавов редкоземельных металлов на основе железа и кобальта изготовление порошка осуществляется путем виброобработки слиткоо сплавов в атмосфере водорода в герметичной камере, куда они загружаются совместно со стальными шарами и одновременно с гидрированием подвергаются воздействию вибрации. Упрощение достигается за счет совмещения в одном цикле гидрирования и вибрирования, исключения нагрева для активации сплава перед гидрированием и в процессе поглощения водорода.

Способ осуществляется следующим образом

Куски магнитного сплава размером 1 - 100 мм совместно со стальными (сталь ШХ 13) шарами диаметром 3-14 мм помещаются в герметичную камеру из нержавеющей стали. После достижения в камере вакуума 1-0,1 Пав нее подается водород до 0,5 МПа и это давление поддерживается в течение всего процесса. Одновременно осуществляют вибрирование камеры с амплитудой 3 - 10 мм и частотой 1 -- 100 Гц. Для удаления водорода из сплава производится нагрев до температуры 200 - 300°С и вакуумирование до 1 - 0,1 Па.

Предложенный способ измельчения сплавов позволяет осуществлять помол за 10 - 35 мин до дисперсности частиц 1 - 10 мкм.

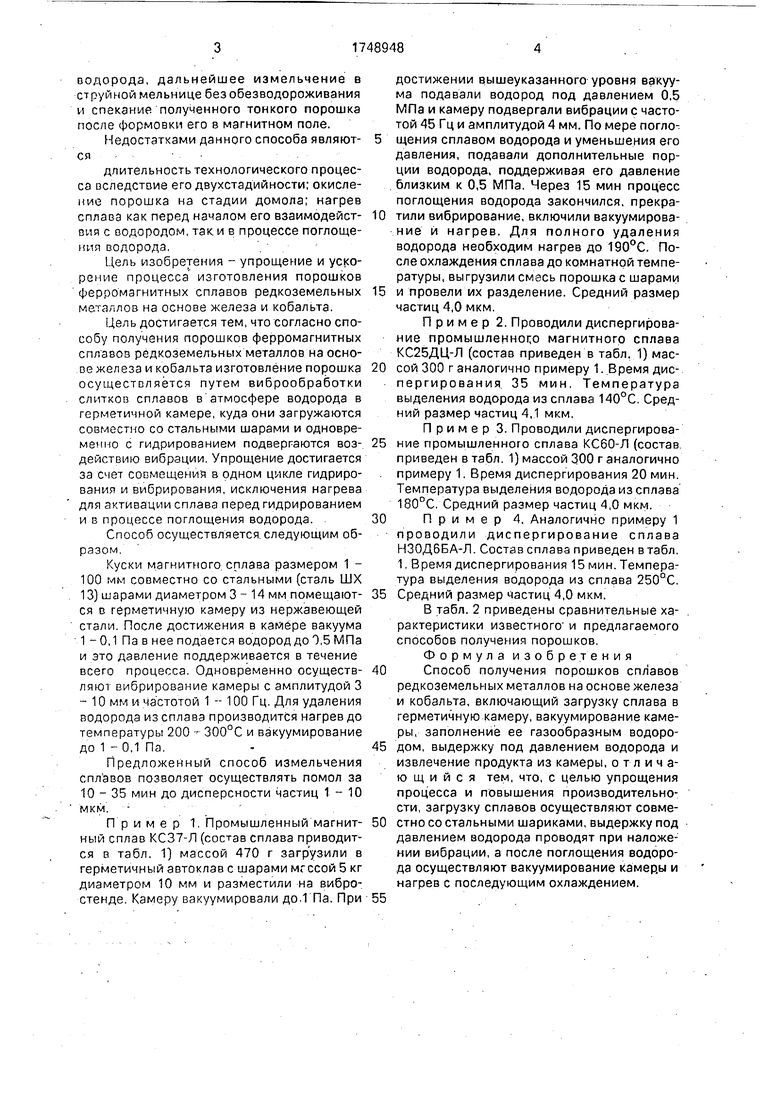

Пример 1. Промышленный магнитный сплав КС37-Л (состав сплава приводится в табл. 1) массой 470 г загрузили в герметичный автоклав с шарами мгссой 5 кг диаметром 10 мм и разместили на вибростенде. Камеру вакуумировали до.1 Па. При

достижении вышеуказанного уровня вакуума подавали водород под давлением 0,5 МПа и камеру подвергали вибрации с частотой 45 Гц и амплитудой 4 мм. По мере поглощения сплавом водорода и уменьшения его давления, подавали дополнительные порции водорода, поддерживая его давление близким к 0,5 МПа, Через 15 мин процесс поглощения водорода закончился, прекратили вибрирование, включили вакуумирование и нагрев. Для полного удаления водорода необходим нагрев до 190°С. После охлаждения сплава до комнатной температуры, выгрузили смесь порошка с шарами

и провели их разделение. Средний размер частиц 4,0 мкм.

Пример 2. Проводили диспергирование промышленного магнитного сплава КС25ДЦ-Л (состав приведен в табл. 1) массой 300 г аналогично примеру 1. Время диспергирования 35 мин, Температура выделения водорода из сплава 140°С. Средний размер частиц 4,1 мкм,

Пример 3. Проводили диспергирование промышленного сплава КС60-Л (состав приведен в табл. 1) массой 300 г аналогично примеру 1. Время диспергирования 20 мин. Температура выделения водорода из сплава 180°С. Средний размер частиц 4,0 мкм.

П р и м е р 4. Аналогично примеру 1 проводили диспергирование сплава НЗОД6БА-Л. Состав сплава приведен в табл. 1. Время диспергирования 15 мин. Температура выделения водорода из сплава 250°С.

Средний размер частиц 4,0 мкм.

В табл.2 приведены сравнительные характеристики известного и предлагаемого способов получения порошков.

Формула изобретения

Способ получения порошков сплавов редкоземельных металлов на основе железа и кобальта, включающий загрузку сплава в герметичную камеру, вакуумирование камеры, заполнение ее газообразным водородом, выдержку под давлением водорода и извлечение продукта из камеры, отличающийся тем, что, с целью упрощения процесса и повышения производительности, загрузку сплавов осуществляют совместно со стальными шариками, выдержку под давлением водорода проводят при наложении вибрации, а после поглощения водорода осуществляют вакуумирование камеры и нагрев с последующим охлаждением.

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ПОРОШКА ГИДРИДА СПЛАВА НА ОСНОВЕ РЕДКОЗЕМЕЛЬНОГО МЕТАЛЛА ИЗ ВТОРИЧНЫХ МАГНИТНЫХ МАТЕРИАЛОВ НА ОСНОВЕ СИСТЕМЫ РЕДКОЗЕМЕЛЬНЫЙ МЕТАЛЛ-ЖЕЛЕЗО-БОР | 2023 |

|

RU2818933C1 |

| СПОСОБ ПОЛУЧЕНИЯ МАТЕРИАЛА ДЛЯ АНИЗОТРОПНЫХ МАГНИТОПЛАСТОВ | 2005 |

|

RU2286230C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРОШКА ТИТАНА | 2015 |

|

RU2628228C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПОСТОЯННЫХ МАГНИТОВ | 1996 |

|

RU2092921C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТИТАНСОДЕРЖАЩИХ МЕТАЛЛИЧЕСКИХ ПОРОШКОВ | 2016 |

|

RU2634866C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРОШКОВ ТАНТАЛА | 2014 |

|

RU2582414C1 |

| Способ получения порошков ниобия | 2016 |

|

RU2610652C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОСТОЯННЫХ МАГНИТОВ НА ОСНОВЕ СПЛАВОВ РЕДКОЗЕМЕЛЬНЫХ МЕТАЛЛОВ | 1986 |

|

SU1457277A1 |

| Способ получения мелкодисперсных сферических титансодержащих порошков | 2016 |

|

RU2631692C1 |

| ВОДОРОД-АККУМУЛИРУЮЩИЕ МАТЕРИАЛЫ И СПОСОБ ИХ ПОЛУЧЕНИЯ | 2016 |

|

RU2675882C2 |

Сущность изобретения: совмещение метода гидридного диспергирования с вибрационным воздействием. Куски сплава загружаются в герметичную камеру вместе со стальными шарами диаметром 4-10 мм, камера вакуумируется до. 0.1-1 Па, в нее подается водород до 0,5 МПа, камера подвергается вибрации с частотой 1-100 Гц и амплитудой 3-10 мм. По окончании процесса помола смесь порошка и шаров выгружается и разделяется. Удаление водорода производится при нагреве до температуры 150 250°С. Дисперсность полученных порошков составляет 1-10 мкм. 2 табл. (Л с

Примечание. Время помола в известном способе включает время нагрева и выдержки для дегазации поверхности слитка, время поглощения водорода и время домола

Таблица 2

| Harris I.R., The potential of hydrogen In permanent magnet production | |||

| Journal of fhe Less-Common Metals, 1987, v | |||

| Способ получения продукта конденсации бетанафтола с формальдегидом | 1923 |

|

SU131A1 |

| Льночесальная машина | 1923 |

|

SU245A1 |

| Способ приготовления сернистого красителя защитного цвета | 1915 |

|

SU63A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Европейский патент 0 125 347 (А2), кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1992-07-23—Публикация

1990-07-27—Подача