Изобретение относится к области порошковой металлургии и может быть использовано для получения высокочистых порошков ниобия гидридным методом.

Гидридный способ получения порошков переходных металлов, в том числе ниобия, включает активацию компактного материала нагреванием, гидрирование (с целью перевода металла из пластичного в хрупкое состояние) путем охлаждения в атмосфере водорода, механическое дробление, измельчение и сепарацию (рассев, классификацию) синтезированного гидрида для получения порошков нужной степени дисперсности, а также дегидрирование с целью удаления водорода и снижения его остаточного содержания до требуемых потребителями значений.

Известен способ получения порошков ниобия из компактных металлов, включающий следующие операции:

1) нагрев слитка в вакууме при температурах 800-1400°С, гидрирование при давлении водорода 300-400 мм рт.ст. (40-53 кПа), проводившееся при охлаждении как минимум в три стадии с выдержкой по несколько часов при температурах 600-1000, 200-500 и 60-120°С;

2) дробление охрупченного материала с получением крупного порошка, который при необходимости дополнительно измельчали до необходимой степени дисперсности (не более 150 мкм);

3) дегидрирование порошка в глубоком вакууме при температурах 600-1200°С (US Patent 3635693, МПК B22F 9/00, US C1. 75/0.5 ВВ, publ. Jan. 18,1972).

Основные недостатки такого способа - большой расход водорода на единицу выпускаемой продукции, обусловленный отсутствием утилизации откачиваемого вакуумными насосами газа и загрязнение металлического порошка примесями внедрения, попадающими в него с парами масла, выделяющимися при работе этих насосов.

К загрязнению получаемого порошка примесями внедрения может также привести недостаточная очистка используемого для гидрирования водорода. Зачастую она вызывает увеличение индукционного периода реакции и требует повышения температуры гидрирования (Гидриды металлов / под ред. В. Мюллера, Д. Блэкледжа, Дж. Либовица; пер. с англ.; под ред. Р.А. Андриевского, К.Г. Ткача. М.: Атомиздат, 1973. 432 с.). Кроме того, от чистоты водорода напрямую зависят скорости процессов гидрирования и дегидрирования, а также выход продукта. Среди известных способов получения высокочистого водорода наиболее эффективен, удобен и экономичен метод термического разложения гидридов (Препаративная химия гидридов / М.М. Антонова, Р.А. Морозова. Киев: Наук, думка, 1976. 99 с.).

Процессы гидрирования-дегидрирования переходных металлов носят обратимый характер, что позволяет использовать систему Ме-Н не только как источник чистого водорода, но и в качестве поглотителя этого газа, осуществляя вышеописанный процесс получения порошков гидридным методом в замкнутом цикле по водороду. Для этой цели чаще всего применяют титановую губку, которая образует нестехиометрические гидриды TiHx в широком интервале концентраций (0<x≤2) и в насыщенном состоянии служит источником высокочистого водорода, а в ненасыщенном - поглотителем, обеспечивающим сорбцию основного количества газа, выделяющегося из порошка при разложении гидрида.

Известен способ получения порошка ванадия из компактного металла методом гидрирования-дегидрирования в замкнутом цикле по водороду. Согласно данному способу слитки активируют путем нагрева до 600-800°С, гидрируют посредством охлаждения с указанного температурного уровня до 50-200°С в атмосфере водорода, которую создают путем термического разложения гидрида титана с переводом его в ненасыщенное состояние. Затем синтезированный гидрид измельчают, подвергают классификации и дегидрируют путем нагрева до 650-800°С с удалением водорода и выдержкой при этой температуре до остаточного давления 0,05-0,50 мм рт.ст. При этом ненасыщенный гидрид титана используют для поглощения водорода, выделяющегося при дегидрировании порошка (Способ получения порошка ванадия: патент РФ №2196024, МПК B22F 9/16, С22В 34/22; опубл. 10.01.2003).

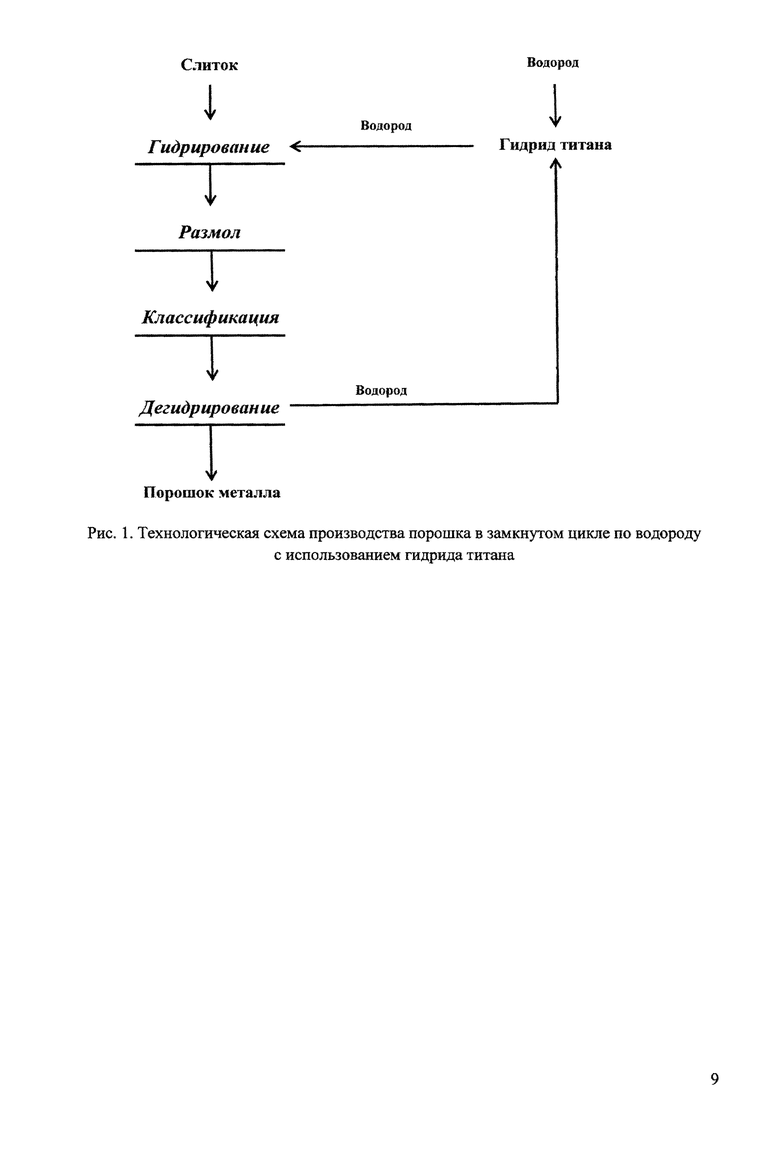

Известен также способ получения порошков редких металлов гидрированием-дегидрированием компактных материалов с использованием водорода в замкнутом цикле. Данный способ включает технологические операции гидрирования, размола, классификации и дегидрирования (технологическая схема представлена на рис. 1). При этом чистый водород поступает в систему из насыщенного гидрида титана, а удаление водорода, выделяющегося при дегидрировании порошка, обеспечивается за счет поглощения этого газа ненасыщенным TiHx (Исследования и разработки ИХТРЭМС КНЦ РАН в области материаловедения для решения задач специальной техники / В.Т. Калинников, А.Г. Касиков, В.М. Орлов, Н.Н. Гришин, Б.М. Фрейдин // Химическая технология. 2009. Т. 10, №3. С. 177-182). Способ выбран за прототип.

При использовании TiHx в производстве порошков редких металлов важные преимущества описанных выше технологий обеспечиваются во многом за счет высокого сродства к водороду и большой водородоемкости титана (в насыщенном гидриде TiH2 содержится около 4 мас. % водорода). Однако у этих способов получения порошков есть и существенные недостатки. Во-первых, из-за высоких температур образования (выше 400°С) и разложения (550-950°С) гидрида титана разогрев его до заданного температурного уровня требует много времени и больших затрат электроэнергии, что значительно удлиняет процессы гидрирования компактного металла, снижает их производительность и увеличивает стоимость продукта. Во-вторых, если в процессе участвует только один сорбент - TiHx, не исключены потенциально аварийные ситуации, которые могут возникнуть при его перегреве из-за инерционности печей и разницы в скоростях выделения водорода и поглощения его гидрируемым металлом. Это может привести к резкому скачку давления (выше безопасного уровня).

Известен способ гидрирования ниобия в замкнутом цикле водородом, выделяющимся при разложении гидрида интерметаллического соединения (ИМС) LaNi4Co. Слитки ниобия помещали в реторту, которую затем герметизировали, вакуумировали, заполняли водородом, выделяющимся из насыщенного гидрида ИМС LaNi4Co, нагревали в электропечи до 750±50°С и делали выдержку при этой температуре в течение 4-5 ч. Начавшийся процесс гидрирования продолжали путем ступенчатого снижения температуры: сначала до 450±50°С (с выдержкой на этом уровне около 5 ч), потом до 80-100°С (вместе с печью, на протяжении 20-30 ч), а после извлечения реторты из печи - до комнатной температуры (Разработка оксидно-полупроводниковых конденсаторов на основе ниобия / А.В. Елютин, Ю.Б. Патрикеев, Н.С. Воробьева // ГИРЕДМЕТ - 70 лет в металлургии редких металлов и полупроводников: юбилейный сборник. М.: ЦИНАО, 2001. С. 291-306).

Преимуществами этого метода гидрирования являются более низкий, чем у TiHx, температурный уровень разложения гидрида ИМС LaNi4Co (около 100°С) и высокие скорости процессов сорбции и десорбции водорода из него, небольшие энергетические затраты и несложное оборудование, удобное и безопасное при эксплуатации.

К недостаткам данного способа относятся:

1) меньшая по сравнению с гидридом титана емкость ИМС LaNi4Co по водороду (при комнатной температуре в интервале абсолютных давлений 0,2-1,0 МПа она составляет 1,4-1,8 мас. %), что требует участия в процессах гидрирования-дегидрирования большего количества этого сорбента;

2) невысокое давление десорбции водорода из гидрида ИМС LaNi4Co при температурах, близких к комнатной, - ниже величин, необходимых для гидрирования ниобия или тантала. Для создания и поддержания требуемого давления данный гидрид нужно подогревать до температур около 100°С, используя для этой цели электроэнергию или горячую воду, что усложняет аппаратурную схему процесса и увеличивает энергетические затраты;

3) меньшая сорбционная активность ИМС при абсолютном давлении ниже 0,1 МПа, что не позволяет полностью поглотить водород, выделяющийся из порошка при дегидрировании, и требует вакуумирования последнего для более полного удаления этой примеси внедрения.

Таким образом, замкнутый цикл реализуется не полностью, поскольку часть водорода, которая теряется при откачивании газа насосами, больше, нежели при использовании гидрида титана.

Техническим результатом заявленного изобретения является сокращение времени, необходимого для проведения операций гидрирования и дегидрирования, снижение энергетических затрат и повышение тем самым экономической эффективности технологического процесса, применяемого для получения высокочистых порошков ниобия, а также повышение безопасности этого процесса и уменьшение потерь водорода за счет обеспечения возможности дополнительного поглощения излишнего количества выделяющегося газа.

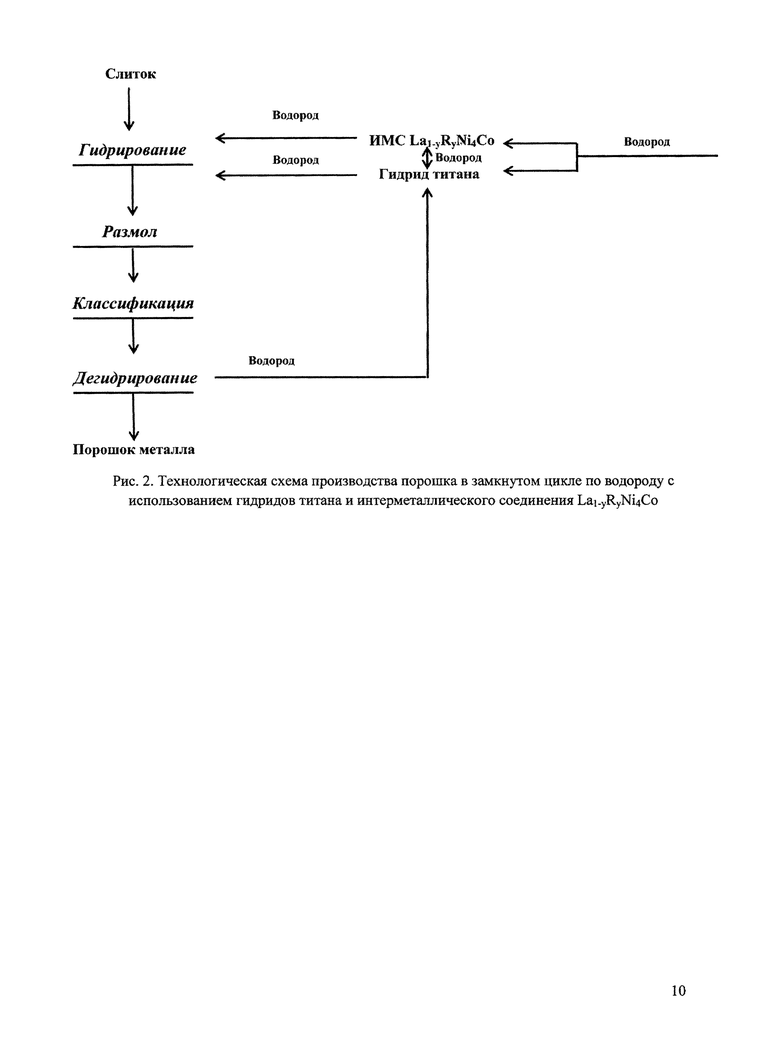

Технический результат достигается тем, что в способе получения порошков ниобия, включающем активацию слитка ниобия нагреванием до 700-900°С, гидрирование его с использованием насыщенного гидрида титана в качестве источника водорода, измельчение полученного гидрида ниобия до заданной степени дисперсности и дегидрирование полученного порошка ниобия с использованием ненасыщенного гидрида титана, согласно изобретению активацию слитка ниобия нагреванием ведут в атмосфере водорода при избыточном давлении 0,01-0,3 МПа (0,1-3,0 кгс/см2), которую создают путем десорбции водорода из насыщенного гидрида многокомпонентного интерметаллического соединения La1-yRyNi4Co, где R - редкоземельные металлы цериевой группы и/или мишметалл, 0<у<1, с обеспечением начала гидрирования слитка ниобия водородом, при этом одновременно с активацией слитка ниобия нагревают насыщенный гидрид титана до температуры его разложения с выделением водорода и при достижении избыточного давления водорода 0,2-0,3 МПа продолжают начатое гидрирование слитка ниобия выделяющимся при разложении гидрида титана водородом. (Технологическая схема получения порошков представлена на рис. 2.)

Сущность изобретения заключается в следующем.

Активацию исходного слитка ниобия осуществляют нагреванием его до температуры 700-900°С в атмосфере чистого водорода при избыточном давлении 0,01-0,3 МПа (0,1-3,0 кгс/см2), которую создают путем десорбции этого газа из насыщенного гидрида многокомпонентного интерметаллического соединения La1-yRyNi4Co (R - редкоземельные металлы цериевой группы и/или мишметалл, 0<у<1). Поскольку дополнительное легирование La1-yRyNi4Co другими редкоземельными металлами повышает равновесное давление сорбции-десорбции водорода этим ИМС, процессы поглощения-выделения газа осуществляются при комнатной температуре (без подогрева).

Одновременно с активацией слитка ниобия осуществляют нагрев насыщенного гидрида титана до температуры его разложения (550-950°С), обеспечивающей необходимое давление и количество выделяющегося водорода. К моменту начала поглощения избыточное давление водорода, выделяющегося при разложении гидрида титана, достигает 0,2-0,3 МПа (2-3 кгс/см2), и в дальнейшем для проведения процесса используют именно этот газ.

Использование ИМС La1-yRyNi4Co на первом этапе процесса позволяет значительно сократить длительность гидрирования компактного металла за счет исключения простоя оборудования в период разогрева гидрида титана до требуемой температуры, а также снизить энергетические затраты в результате того, что сорбция и десорбция водорода ИМС La1-yRyNi4Co осуществляются при температурах, близких к комнатной. Кроме того, присутствие второго сорбента позволяет избежать резких скачков давления в системе (благодаря обратимости процессов сорбции-десорбции водорода La1-yRyNi4Co при комнатной температуре в случае повышения давления ИМС начнет поглощать газ) и, следовательно, повысить безопасность технологического процесса.

Примеры осуществления способа

Порошок ниобия получали методом гидрирования - измельчения - дегидрирования. Исходным материалом служили слитки ниобия электронно-лучевой плавки массой около 60 кг.

Порошки ниобия получали известным методом (пример 1) и заявленным способом (пример 2). Активацию компактного металла осуществляли нагревом до 700-900°С.Причем в первом случае процесс вели сначала в вакууме (до 300-350°С), а затем в водороде, выделяющемся из насыщенного гидрида титана, разогретого до температуры 550-900°С (в зависимости от степени насыщенности титана водородом). Во втором случае атмосферу водорода создавали перед началом подъема температуры, используя для этой цели газ, образующийся при разложении гидрида ИМС La1-yRyNi4Co. Одновременно с гидрируемым металлом нагревали и насыщенный TiHx, а когда избыточное давление водорода, выделяющегося при его разложении, достигало 0,2-0,3 МПа, подавали этот газ в зону реакции.

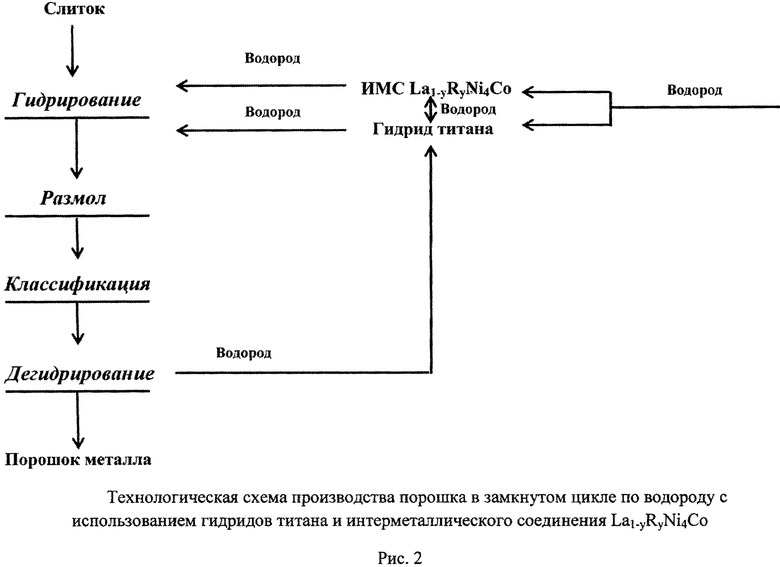

Для осуществления процессов гидрирования-дегидрирования использовали установку, принципиальная схема которой представлена на рис. 3. Слиток ниобия загружали в стальную реторту 1, которую помещали в электропечь 2, герметизировали и вакуумировали с помощью форвакуумного (3) и диффузионного (4) насосов. Насыщенный гидрид ИМС находился в реторте 5, количество выделяющегося из него водорода измеряли счетчиком 6, показания которого соответствуют объему, занимаемому газом при нормальных условиях. Реторту 1 плавно нагревали до температуры, при которой начинался процесс гидрирования, о чем свидетельствовало снижение давления, регистрируемое мановакуумметром 7. Насыщенная водородом титановая губка (TiHx) находилась в третьей реторте (8), помещенной в электропечь 9, и нагревалась там до температуры, обеспечивающей необходимое для гидрирования ниобия избыточное давление водорода, измеряемое мановакуумметром (10).

После выдержки при высоких температурах, обеспечивающей диффузию водорода с поверхности в толщу слитка ниобия, температуру в реторте 1 постепенно снижали вплоть до полного остывания. Завершающая стадия процесса гидрирования ниобия осуществлялась при температурах ниже 200°С. В этом диапазоне происходит интенсивное образование гидридньгх фаз в системе металл - водород и достигается концентрация этого элемента внедрения, необходимая для охрупчивания ниобия, поэтому полученный гидрид легко измельчается.

После измельчения до необходимой дисперсности частиц порошка гидрид ниобия направляли на дегидрирование в реторту 11 (нагреваемую электропечью 12), оснащенную мановакуумметром 13, а выделяющийся водород пускали в реторту 14 (снабженную мановакуумметром 15 и нагреваемую электропечью 16) с ненасыщенной титановой губкой, чтобы поглотить его и в дальнейшем использовать для гидрирования очередного слитка ниобия. Израсходованный в процессе активации водород из реторты 5 восполнялся за счет газа, поступающего из гидрида титана на начальной стадии процесса дегидрирования. Давление в этой реторте измеряли мановакуумметром 17.

Потоки газа в системе регулировали с помощью вентилей 18. Технический водород, необходимый для первоначального гидрирования титановой губки и ИМС La1-yRyNi4Co, поступал из стандартного газового баллона 19 через редуктор 20. Для предотвращения загрязнения получаемого порошка парами масла, выделяющимися при работе вакуумного насоса, их вымораживали, используя ловушку 21, охлаждаемую с помощью жидкого азота.

Пример 1. Активацию компактного ниобия проводили при нагреве сначала до 300°С в вакууме, а затем до 720-750°С в водороде, выделяющемся из насыщенного гидрида титана (реторта 8), при избыточном давлении 0,2-0,3 МПа до начала гидрирования и выдерживали на достигнутом температурном уровне около 4 ч. Затем отключали нагрев электропечи 2 и вели процесс гидрирования при постепенном охлаждении реторты 1, продолжая подавать в нее водород из насыщенного TiHx. Длительность активации до начала гидрирования составляла около 10 ч, всей высокотемпературной фазы процесса -14 ч.

Пример 2. Компактный ниобий активировали в атмосфере водорода, который выделялся из насыщенного гидрида ИМС La0,67Mm0,33Ni4Co (Mm - мишметалл), находящегося в реторте 5. При комнатной температуре избыточное давление газа устанавливали на уровне 0,02-0,3 МПа (0,2-0,3 кгс/см2), затем слиток нагревали до 700-750°С. С ростом температуры давление сначала повышалось до 0,2-0,3 МПа (2-3 кгс/см2), а затем снижалось, поскольку начиналось поглощение водорода слитком. Одновременно осуществляли нагрев насыщенного гидрида титана (в реторте 8) до тех пор, пока избыточное давление выделяющегося из него газа не достигало 0,2-0,3 МПа. Далее этот водород подавали в реторту 1 и продолжали начавшийся процесс гидрирования, постепенно охлаждая гидрируемый металл. Время активации до начала гидрирования составляло около 5 ч, достигнутую температуру поддерживали в течение 4 ч, таким образом, вся высокотемпературная фаза процесса занимала порядка 9 ч.

В обоих случаях температуру в реторте 1 ступенчато снижали до комнатной в течение 27 ч. После выгрузки из реторты синтезированный гидрид ниобия измельчали в шаровой мельнице до порошка с размером частиц менее 100 мкм, подвергали рассеву по классам и дегидрировали в реторте 11 при температуре 850-900°С до остаточного давления ≤0,1 мм рт.ст. В результате получали порошок ниобия, содержащий менее 0,01 масс. % водорода.

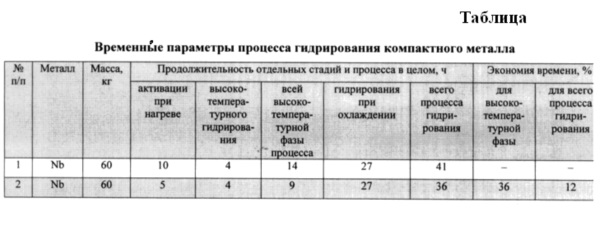

Указанные в таблице данные свидетельствуют о том, что использование интерметаллического соединения La1-yRyNi4Co на первом этапе гидрирования слитка ниобия позволяет сократить продолжительность высокотемпературной стадии в 1,5-2 раза, а длительность всего процесса - на 9-13%.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ПОРОШКОВ ТАНТАЛА | 2014 |

|

RU2582414C1 |

| Способ получения порошков тантала | 2017 |

|

RU2647073C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРОШКА ВАНАДИЯ | 2001 |

|

RU2196024C1 |

| СПОСОБ ОЧИСТКИ ПОРОШКА ТИТАНА ОТ ПРИМЕСИ КИСЛОРОДА | 2012 |

|

RU2494837C1 |

| Способ получения пористого титанового материала | 2024 |

|

RU2836523C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТИТАНСОДЕРЖАЩИХ МЕТАЛЛИЧЕСКИХ ПОРОШКОВ | 2016 |

|

RU2634866C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРОШКА ТИТАНА | 2015 |

|

RU2628228C2 |

| Способ получения порошков из интерметаллидных титановых сплавов на основе TiAlNb (Варианты) | 2020 |

|

RU2758372C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОБЪЕМНО-ПОРИСТЫХ СТРУКТУР СПЛАВОВ-НАКОПИТЕЛЕЙ ВОДОРОДА, СПОСОБНЫХ ВЫДЕРЖИВАТЬ МНОГОКРАТНЫЕ ЦИКЛЫ ГИДРИРОВАНИЯ-ДЕГИДРИРОВАНИЯ БЕЗ РАЗРУШЕНИЯ | 2013 |

|

RU2532788C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРОШКА НЕСТЕХИОМЕТРИЧЕСКОГО ГИДРИДА ТИТАНА С ЗАДАННЫМ СОДЕРЖАНИЕМ ВОДОРОДА | 2009 |

|

RU2414331C2 |

Изобретение относится к получению высокочистого порошка ниобия гидридным методом. Способ включает активацию слитка ниобия нагреванием до 700-900°С, гидрирование его с использованием насыщенного гидрида титана в качестве источника водорода, измельчение полученного гидрида ниобия до заданной степени дисперсности и дегидрирование полученного порошка ниобия с использованием ненасыщенного гидрида титана. Активацию слитка ниобия нагреванием ведут в атмосфере водорода при избыточном давлении 0,01-0,3 МПа, которую создают путем десорбции водорода из насыщенного гидрида многокомпонентного интерметаллического соединения La1-yRyNi4Co, где R - редкоземельные металлы цериевой группы и/или мишметалл, 0<y≤1, с обеспечением начала гидрирования слитка ниобия водородом. Одновременно с активацией слитка ниобия нагревают насыщенный гидрид титана до температуры его разложения с выделением водорода и при достижении избыточного давления водорода 0,2-0,3 МПа продолжают начатое гидрирование слитка ниобия выделяющимся при разложении гидрида титана водородом. Обеспечивается сокращение длительности гидрирования и дегидрирования, повышение безопасности процесса и снижение потерь водорода. 3 ил., 1 табл., 2 пр.

Способ получения порошков ниобия, включающий активацию слитка ниобия нагреванием до 700-900°С, гидрирование его с использованием насыщенного гидрида титана в качестве источника водорода, измельчение полученного гидрида ниобия до заданной степени дисперсности и дегидрирование полученного порошка ниобия с использованием ненасыщенного гидрида титана, отличающийся тем, что активацию слитка ниобия нагреванием ведут в атмосфере водорода при избыточном давлении 0,01-0,3 МПа, которую создают путем десорбции водорода из насыщенного гидрида многокомпонентного интерметаллического соединения La1-yRyNi4Co, где R - редкоземельные металлы цериевой группы и/или мишметалл, 0<у≤1, с обеспечением начала гидрирования слитка ниобия водородом, при этом одновременно с активацией слитка ниобия нагревают насыщенный гидрид титана до температуры его разложения с выделением водорода и при достижении избыточного давления водорода 0,2-0,3 МПа продолжают начатое гидрирование слитка ниобия выделяющимся при разложении гидрида титана водородом.

| ЕЛЮТИН А.В | |||

| и др | |||

| Разработка оксидно-полупроводниковых конденсаторов на основе ниобия | |||

| Деревянный торцевой шкив | 1922 |

|

SU70A1 |

| Юбилейный сборник | |||

| М., ЦИНАО, 2001, с.291-306 | |||

| СПОСОБ ПОЛУЧЕНИЯ НИОБИЕВЫХ ПОРОШКОВ | 0 |

|

SU241670A1 |

| US 3635693 A, 18.01.1972 | |||

| US 20110067527 A1, 24.03.2011. | |||

Авторы

Даты

2017-02-14—Публикация

2016-03-29—Подача