Изобретение относится к порошковой металлургии, в частности, к производству спеченных постоянных магнитов на основе сплавов системы редкоземельный металл (РЗМ)-Fe-B из вторичных материалов, в том числе, извлеченных из отработавших электронных устройств. Изобретение позволяет изготавливать высококачественные порошки гидридов из рециклируемых вторичных (отработавших) магнитных сплавов.

Эти порошки могут быть использованы для подшихтовки к порошкам гидридов базового сплава редкоземельный металл (РЗМ)-Fe-B с получением магнитов с восстановленными магнитными характеристиками при их твердофазном легировании 2-10 мас. % гидридами легкоплавких редкоземельных сплавов (NdFe, NdCo).

Важность внедрения технологии «рециклирования» вторичных магнитных материалов на основе сплавов системы РЗМ-Fe-B заключается в возможности частичного отказа от добычи рудных концентратов, содержащих редкоземельные элементы - главную составляющую магнитов. Добыча рудных концентратов с последующей дезактивацией и разделением суммы РЗМ имеет высокую стоимость, наносит значительный вред экологии выбросами в атмосферу СО2 и захоронением радиоактивных отходов. Поэтому «рециклирование» вторичных магнитных сплавов на основе системы (РЗМ)-Fe-B является актуальной задачей как с экономической, так и с экологической точки зрения.

В настоящее время существует несколько методов переработки вторичных магнитных материалов. В разных методах выделяются направления либо по извлечению редкоземельных металлов из вторичных магнитов или отходов магнитных производств, либо по повторному производству магнитов из вторичных магнитных сплавов. Предлагаемое изобретение относится к направлению по повторному производству магнитов из вторичных магнитных материалов.

Известен способ (CN102211192 дата приоритета 2011.06.09), сущность которого заключается в размагничивании и последующем переплаве вторичного магнитного сплава. Полученные слитки подвергаются водородному диспергированию и последующему нагреву для десорбции водорода с получением металлического порошка, который далее подвергается прессованию и спеканию.

Недостатками данного способа являются большие экономические затраты на процессы переплава, высокие температуры нагрева (1400-1600ºС) и склонность к окислению полученных мелкодисперсных металлических порошков после процесса десорбции.

Известен способ (CN102453804, дата приоритета 2010-10-20). Сущность данного способа заключается в ручном механическом удалении гальванического покрытия с поверхности вторичного магнитного сплава, последующем грубом измельчении молотковыми дробилками и водородным диспергированием, тонком измельчением путем нагрева для дегидрирования и домола в струйной (вихревой) мельнице, последующей прессовкой полученных металлических порошков в магнитном поле, с последующими спеканием и термообработкой.

Недостатками данного способа являются отсутствие стадии размагничивания, что может привести к потере измельчаемого материала при грубом измельчении молотковыми дробилками. Кроме того, такое измельчение может привести к появлению свежей поверхности на сплаве, которая подвержена окислению.

Известен способ (US 9663843, дата приоритета 2010-12-02), сущность которого заключается в прямой резке звуковых катушек VCM из жесткого диска, на которой расположен магнит. После резки материалы отправляются на процесс водородного диспергирования с последующей десорбцией и струйным измельчением, прессованием металлического порошка со связующим, спеканием и термообработкой.

Недостатками данного способа являются окисление вскрывшейся поверхности на стадии резки, присутствие частиц гальванического покрытия в порошках гидридов.

Известен способ изготовления спеченных магнитов из вторичного сырья (RU 2767131, дата приоритета 18.03.2021), принятый за прототип. По этому способу порошок магнитного материала из вторичного сырья на основе постоянных магнитов системы Nd-Fe-B размагничивают в вакуумной печи и подвергают гидрированию. Затем этот порошок смешивают с добавками в виде гидридов РЗМ или сплавов на их основе и подвергают измельчению в шаровой вибрационной мельнице в среде ацетона с получением исходной смеси тонких порошков с размером частиц 3,5-4 мкм.

Недостатками данного способа является присутствие мелкоизмельченных частиц гальванического покрытия в спеченных изделиях, использование в качестве легирующих добавок среднетяжелой группы редкоземельных металлов (Dy, Tb), кратно увеличивающих стоимость технологии получения магнитов.

Задачей, на решение которой направлено заявленное изобретение, является получение порошков гидридов с пониженным содержанием кислорода, с размером зерна от 1 до мкм 15 и количеством поглощенного водорода в размере не менее 0,45 мас. %, за счет использования трех стадий очистки перерабатываемых вторичных магнитов на основе сплавов системы редкоземельный металл-железо-бор (различного химического состава), в том числе извлечённых из электронных устройств и отработавших свой ресурс.

Техническим результатом изобретения является способ получения порошков гидридов c содержанием водорода не менее 0,45 мас. %, с пониженным содержанием кислорода, с размером зерна от 1 до 15 мкм, которые могут быть использованы для подшихтовки к порошкам гидридов базового сплава редкоземельный металл (РЗМ)-Fe-B с получением магнитов с восстановленными магнитными характеристиками при их твердофазном легировании 2-10 мас. %. гидридами легкоплавких редкоземельных сплавов (NdFe, NdCo).

Поставленная задача решается тем, что способ получения порошка гидрида сплава на основе редкоземельного металла из вторичных магнитных материалов на основе системы редкоземельный металл-железо-бор, включает размагничивание вторичных магнитных материалов путем нагрева, получение из них порошка водородным диспергированием.

При этом в качестве вторичных магнитных материалов используют вторичные магнитные сплавы системы редкоземельный металл-железо-бор, размагничивание вторичных магнитных сплавов системы редкоземельный металл-железо-бор проводят в автоклаве, помещаемом в шахтную печь при температуре не более 400ºС, в течение 1-4 часов в среднем вакууме, и затем осуществляют трехстадийную очистку поверхности вторичных магнитных сплавов системы редкоземельный металл-железо-бор путем сначала их пескоструйной обработки шлаковой дробью под давлением 300 кПа, травления в травильных ваннах в 1-3 %-ном водном растворе соляной кислоты продолжительностью до 5 минут и последующей термообработки вторичных магнитных сплавов системы редкоземельный металл-железо-бор в размещенном в шахтной печи автоклаве при среднем вакууме и температуре 300ºС в течение 1 часа, далее автоклав с очищенными вторичными магнитными сплавами системы редкоземельный металл-железо-бор заполняют аргоном до избыточного давления в 100 кПа и проводят его охлаждение с переносом из шахтной печи в емкости с водой, и по достижению комнатной температуры в автоклаве проводят получение порошка гидридов водородным диспергированием с использованием водорода, полученного десорбцией с гидрида сплава LaNi5 и закачиваемого в автоклав до достижения стабильного и не снижаемого давления от 30 до 70 кПа.

Объектом реализации данного изобретения не могут быть шлиф-отходы магнитного производства, так как их поверхность требует дополнительной и более глубокой очистки для получения качественной продукции.

Трёх-стадийную очистку поверхности вторичных магнитных сплавов осуществляют следующим образом:

Первая стадия - обработка поверхности пескоструйным аппаратом. Для этого используется пескоструйный пистолет, подающий струю шлаковой дроби, направленной на поверхность материала, под давлением 300 кПа. Данный процесс требуется для удаления слоя защитного гальванического покрытия. В ходе данного процесса происходит незначительная потеря сплава, составляющая ≤ 0,3 мас. %.

Вторая стадия - химическое травление вторичных магнитных сплавов в ваннах, с использованием (1-3) %-ного водного раствора соляной кислоты. Продолжительность травления - до 5 минут. Содержание соляной кислоты в травильных растворах и продолжительность выдержки зависит от массы и степени окисленности поверхности вторичных магнитных сплавов. Для удаления с поверхности магнитов остаточной кислоты и адсорбированных кислородсодержащих ионов проводится их промывка в среде ингибиторов: в этиловом спирте, ацетоне или в 1 %-ном растворе карбоната натрия, растворённом в этиловом спирте или в дистиллированной воде. Эта операция позволяет, в первую очередь, удалить оксидный (или гидроксидный) слой с поверхности материала, который мог образоваться на ней в процессе транспортировки или хранения, а также очистить его поверхность от остаточных примесей и возможных остатков шлаковой дроби после проведения пескоструйной обработки.

Третья стадия - вакуумная термическая обработка (термообработка) вторичных магнитных сплавов системы редкоземельный металл-железо-бор в автоклаве, помещаемом в шахтную печь вертикального типа. Термообработка проводится для удаления с поверхности остаточных примесей, растворов травления и остаточной влаги. Она способствует снятию остаточных напряжений с поверхности сплава и изменению рельефа его поверхности. Из-за частичного растрескивания поверхности материала при термообработке образуются активные центры для дальнейшей сорбции водорода в процессе водородного диспергирования.

Режимы термообработки: резкий нагрев автоклава с очищенными магнитами в вакуумной среде с выдержкой в течение одного часа в среднем вакууме при температуре 300ºC. Далее автоклав заполняется аргоном до избыточного давления в 100 кПа и проводится его охлаждение переносом из шахтной печи в ёмкость с водой. Это приводит к частичному растрескиванию поверхности магнитов из-за резкого перепада температур и создаёт активные центры на поверхности материала, которые оказывают влияние на последующую сорбцию водорода.

Получение порошка проводится путем водородного диспергирования в автоклаве при комнатной температуре с использованием водорода, полученного десорбцией с гидрида сплава LaNi5 и закачиваемого в автоклав, до достижения стабильного и не снижаемого давления от 30 до 70 кПа. Полное окончание процесса происходит в течении 2-4 часов (в зависимости от массы загружаемых сплавов). При этих условиях материал массой в 100 грамм поглощает около 0,45 мас. % водорода, что, в свою очередь, качественно и количественно влияет на магнитные характеристики магнитов. Получаемые гидриды имеют средний размер зерен от 1 до 15 мкм, что указывает на их повышенную хрупкость. Данный факт положительно сказывается на продолжительности последующего тонкого измельчения для получения порошков нужной фракции.

Пример конкретного осуществления изобретения приведен ниже:

Объектом реализации данного изобретения для изготовления шихты порошков высококачественных гидридов служат вторичные магнитные сплавы системы редкоземельный металл-Fe-B, извлеченные из жестких дисков для персональных компьютеров.

После комплектации партии до 10 кг вторичных магнитных сплавов системы редкоземельный металл-Fe-B её помещают в автоклав, который устанавливают в шахтную печь. Размагничивание проводят путём резкого нагрева автоклава со скоростью 30-50°С в минуту до температуры размагничивания, равной 400°С. Такая термообработка способствует растрескиванию защитного гальванического покрытия и дальнейшему более лёгкому его удалению с поверхности магнитов на стадии их очистки при пескоструйной обработке. Данная температура обоснована тем, что размагничивание при более высоких температурах в сплаве начинают протекать процессы, присущие спеканию (увеличение размера зерен, увеличение вероятности поверхностного окисления). Длительность размагничивания составляет 4 часа.

После размагничивания идёт проверка на размагниченность всех магнитов путем выгрузки партии на стальной лист и опускании другого листа того же размера поверх первого. Неразмагниченные магниты отправляются на повторное размагничивание.

Размагниченные вторичные магнитные сплавы системы редкоземельный металл-Fe-B выгружают из автоклава в стальное сито с размером ячеек до 5 мм и отправляют в бокс пескоструйной обработки, в котором вручную, с помощью пескоструйного пистолета и подаваемой шлаковой дроби под давлением 300 кПа происходит очистка их поверхности от защитных гальванических покрытий и снятие поверхностного слоя сплава, на котором могут находиться оксиды (или гидроксиды). После пескоструйной обработки вторичные магнитные сплавы системы редкоземельный металл-Fe-B перегружают из сита в травильную ванну, в которой происходит химическое травление раствором 1 %-ной соляной кислоты не более 1 минут, с последующей перегрузкой магнитов в емкость с высокочистым ацетоном, для отмывки от остаточной кислоты и очистки их поверхности от остатков шлаковой дроби.

Вторичные магнитные сплавы с очищенной поверхностью из емкости с высокочистым ацетоном перегружают обратно в автоклав.

Проводят трехкратную очистку автоклава и технологических коммуникаций систем соединений вентилей и вакуумных шлангов от остаточного кислорода воздуха путем его вакуумирования до среднего вакуума и заполнения аргоном до избыточного давления 200 кПа.

Затем автоклав вновь вакуумируют до значений среднего вакуума и помещают в заранее нагретую не более 400°С шахтную печь и в течении одного часа проводят вакуумную термическую обработку их в среднем вакууме при 300°С.

После этого автоклав с очищенными вторичными магнитными сплавами системы редкоземельный металл-железо-бор заполняют аргоном до избыточного давления 100 кПа и проводят его охлаждение переносом из шахтной печи в ёмкость с водой.

Получение порошка проводят путем водородного диспергирования в автоклаве при комнатной температуре с использованием водорода, полученного десорбцией с гидрида сплава LaNi5 и закачиваемого в автоклав, до достижения стабильного и не снижаемого давления от 30 до 70 кПа. Полное окончание процесса происходит в течении 2-4 часов

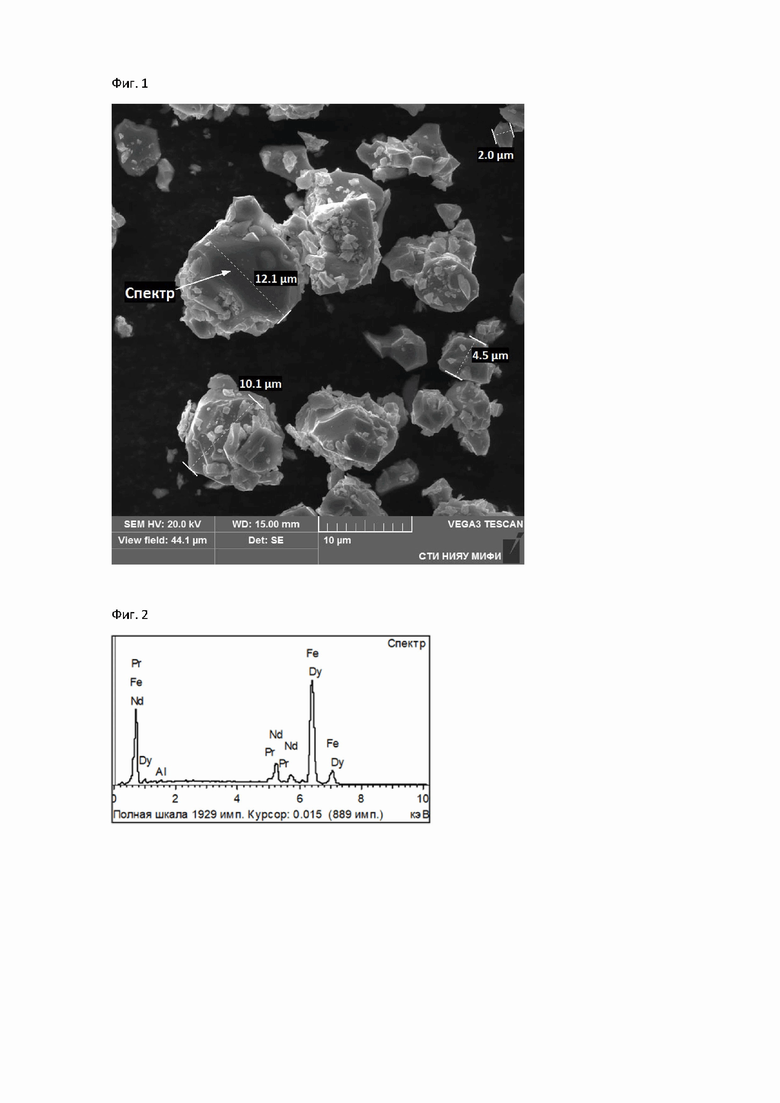

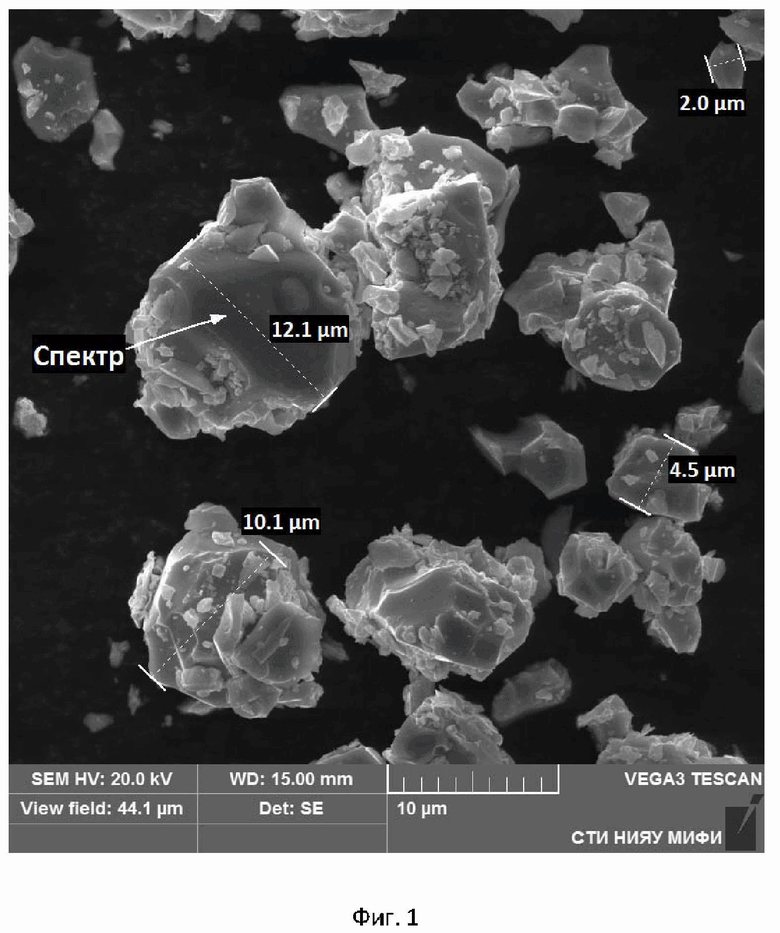

Полученные порошки гидридов анализируют на сканирующем электронном микроскопе VEGA3 SBH с энергодисперсионной приставкой X-Act для определения размеров частиц гидридов и содержания на их поверхности кислорода и других элементов. Результаты анализа представлены в таблице 1 на фигуре 1 и 2. Как следует из этих результатов, получены высококачественные порошки гидридов с размером зёрен от 1 до 15 мкм со сниженным содержанием кислорода менее 1 мас. %.

Количественный состав определяют для расчёта массы добавляемых гидридов редкоземельных сплавов для твердофазного легирования ими базового сплава и корректировки количественного состава порошков.

Результаты со сканирующего электронного микроскопа приведены ниже:

На Фигуре 1 представлено изображение образца гидрида с размерами частиц в диапазоне 1-15 мкм с указанием точки съемки энергодисперсионного спектра.

На Фигуре 2 представлен полученный энергодисперсионный спектр, результат его обработки приведен в таблице 1.

Таблица 1 - Результаты обработки энергодисперсионного спектра

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления спеченных редкоземельных магнитов из вторичного сырья | 2021 |

|

RU2767131C1 |

| ЛИГАТУРА ДЛЯ ПОСТОЯННЫХ МАГНИТОВ НА ОСНОВЕ РЕДКОЗЕМЕЛЬНЫХ МЕТАЛЛОВ | 1998 |

|

RU2145642C1 |

| МАТЕРИАЛ ДЛЯ РЕДКОЗЕМЕЛЬНЫХ ПОСТОЯННЫХ МАГНИТОВ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2000 |

|

RU2174261C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОСТОЯННЫХ МАГНИТОВ НА ОСНОВЕ СПЛАВОВ РЕДКОЗЕМЕЛЬНЫХ МЕТАЛЛОВ | 1986 |

|

SU1457277A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТЕРМОСТАБИЛЬНЫХ РЕДКОЗЕМЕЛЬНЫХ МАГНИТОВ | 2018 |

|

RU2685708C1 |

| СПОСОБ ПОЛУЧЕНИЯ АНИЗОТРОПНЫХ ПОСТОЯННЫХ МАГНИТОВ НА ОСНОВЕ СПЛАВА РЕДКОЗЕМЕЛЬНЫЙ МЕТАЛЛ-ЖЕЛЕЗО-БОР | 1992 |

|

RU2048690C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТЕРМОСТАБИЛЬНЫХ РЕДКОЗЕМЕЛЬНЫХ МАГНИТОВ | 2012 |

|

RU2493628C1 |

| СПОСОБ ПОЛУЧЕНИЯ МАГНИТНЫХ СПЛАВОВ НА ОСНОВЕ РЕДКОЗЕМЕЛЬНЫХ И ПЕРЕХОДНЫХ МЕТАЛЛОВ | 1991 |

|

RU2031464C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОКОЭРЦИТИВНЫХ МАГНИТОВ ИЗ СПЛАВОВ НА ОСНОВЕ Nd-Fe-B | 2016 |

|

RU2642508C1 |

| ПОЛУЧЕНИЕ МАТЕРИАЛА РЕДКОЗЕМЕЛЬНОГО ПОСТОЯННОГО МАГНИТА | 2005 |

|

RU2367045C2 |

Изобретение относится к порошковой металлургии, в частности к производству спеченных постоянных магнитов на основе сплавов системы редкоземельный металл (РЗМ)-Fe-B из вторичных материалов, в том числе извлеченных из отработавших электронных устройств. Способ получения порошка гидрида сплава на основе редкоземельного металла из вторичных магнитных материалов на основе системы редкоземельный металл-железо-бор включает размагничивание вторичных магнитных материалов путем нагрева и получение из них порошка водородным диспергированием. В качестве вторичных магнитных материалов используют вторичные магнитные сплавы системы редкоземельный металл-железо-бор, размагничивание вторичных магнитных сплавов системы редкоземельный металл-железо-бор проводят в автоклаве, помещаемом в шахтную печь при температуре не более 400°С, в течение 1-4 часов в среднем вакууме, и затем осуществляют трехстадийную очистку поверхности вторичных магнитных сплавов системы редкоземельный металл-железо-бор путем сначала их пескоструйной обработки шлаковой дробью под давлением 300 кПа, травления в травильных ваннах в 1-3 %-ном водном растворе соляной кислоты продолжительностью до 5 минут и последующей термообработки вторичных магнитных сплавов системы редкоземельный металл-железо-бор в размещенном в шахтной печи автоклаве при среднем вакууме и температуре 300°С в течение 1 часа. Далее автоклав с очищенными вторичными магнитными сплавами системы редкоземельный металл-железо-бор заполняют аргоном до избыточного давления в 100 кПа и проводят его охлаждение с переносом из шахтной печи в емкости с водой, и по достижению комнатной температуры в автоклаве проводят получение порошка гидридов водородным диспергированием с использованием водорода, полученного десорбцией с гидрида сплава LaNi5 и закачиваемого в автоклав до достижения стабильного и не снижаемого давления от 30 до 70 кПа. Обеспечивается получение порошков гидридов c содержанием водорода не менее 0,45 мас. %, с пониженным содержанием кислорода, с размером зерна от 1 до 15 мкм, которые могут быть использованы для подшихтовки к порошкам гидридов базового сплава редкоземельный металл (РЗМ)-Fe-B с получением магнитов с восстановленными магнитными характеристиками. 2 ил., 1 табл., 1 пр.

Способ получения порошка гидрида сплава на основе редкоземельного металла из вторичных магнитных материалов на основе системы редкоземельный металл-железо-бор, включающий размагничивание вторичных магнитных материалов путем нагрева, получение из них порошка водородным диспергированием, отличающийся тем, что в качестве вторичных магнитных материалов используют вторичные магнитные сплавы системы редкоземельный металл-железо-бор, размагничивание вторичных магнитных сплавов системы редкоземельный металл-железо-бор проводят в автоклаве, помещаемом в шахтную печь при температуре не более 400°С, в течение 1-4 часов в среднем вакууме, и затем осуществляют трехстадийную очистку поверхности вторичных магнитных сплавов системы редкоземельный металл-железо-бор путем сначала их пескоструйной обработки шлаковой дробью под давлением 300 кПа, травления в травильных ваннах в 1-3 %-ном водном растворе соляной кислоты продолжительностью до 5 минут и последующей термообработки вторичных магнитных сплавов системы редкоземельный металл-железо-бор в размещенном в шахтной печи автоклаве при среднем вакууме и температуре 300°С в течение 1 часа, далее автоклав с очищенными вторичными магнитными сплавами системы редкоземельный металл-железо-бор заполняют аргоном до избыточного давления в 100 кПа и проводят его охлаждение с переносом из шахтной печи в емкости с водой, и по достижению комнатной температуры в автоклаве проводят получение порошка гидридов водородным диспергированием с использованием водорода, полученного десорбцией с гидрида сплава LaNi5 и закачиваемого в автоклав до достижения стабильного и не снижаемого давления от 30 до 70 кПа.

| Способ изготовления спеченных редкоземельных магнитов из вторичного сырья | 2021 |

|

RU2767131C1 |

| МАТЕРИАЛЫ R-FE-B ПОСТОЯННЫХ МАГНИТОВ И СПОСОБЫ ИХ ПОЛУЧЕНИЯ | 1993 |

|

RU2113742C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МАГНИТОВ НА ОСНОВЕ СПЛАВА РЕДКОЗЕМЕЛЬНЫЙ МЕТАЛЛ - ЖЕЛЕЗО - БОР | 1997 |

|

RU2114205C1 |

| СПОСОБ ПЕРЕРАБОТКИ ОТХОДОВ МАГНИТОВ | 2009 |

|

RU2446497C1 |

| УСТРОЙСТВО для УПРОЧНЕНИЯ ЗУБЧАТЫХ КОЛЕС | 0 |

|

SU165477A1 |

| US 20230219136 A1, 13.07.2023 | |||

| CN 106141163 A, 23.11.2016 | |||

| CN 103093914 B, 20.01.2016. | |||

Авторы

Даты

2024-05-07—Публикация

2023-09-23—Подача