Изобретение относится к металлургии, а именно к химико-термической обработке, и может быть применено в качестве насыщающей среды для диффузионного борохро- мирования стальных изделий в металлургической промышленности, машиностроении для получения защитных покрытий на поверхности стальных изделий.

Известен состав для борирования стальных деталей, содержащий карбид бора, фтористый натрий и графит.

Однако получаемое покрытие склонно к трещинообразованию что значительно снижает качество поверхности

Наиболее близким к предлагаемому является состав для борохромирования стальных деталей, содержащий мае % Карбид бора45-60

Феррохром8-15

Хлористый аммоний 1-3 Фтористый натрий2-10

Колчеданный огарок 25-40 Повышение качества диффузионного покрытия при насыщении из данной обмазки достигается за счет образования на поверхности изделий пластичных боридов хром,э. Однако рассматриваемый состав об- ладаегг недостаточной насыщающейспособ- ност ю

Цель изобретения - повышение насыщающей способности и улучшение качества поверхности изделий за счет устранения приваривания смеси к поверхности и снижения пористости покрытия

Цель достигается тем, что в состав для диффузионного борохромирования, включающий карбид бора фтористый натрий, хромсодержащее вещество (хром), дополнительно вводят цинк, графит, буру и дихлорид олова при следующем соотношении компонентов, мас.%

Карбид борз50-60

Фтористый натрий5-10

Хром10-20

Графит5-10

Цинк3-6

Бура5-10

Дихлоридолова1,5-3

Использование вместо феррохрома хрома повышает в процессе диффузии концентрацию активных атомов хрома на поверхности изделия.

В состав на основе карбида бора, хром- содержащего вещества для повышения насыщающейспособностиприодновременном снижении трещинообразо- вания покрытия вводят цинк, буру, дихлорид олова Введение графита вызвано

LO

С

К

Ю

00

необходимостью устранения приваривания смеси к поверхности детали и снижения пористости покрытия. При концентрации графита менее 5 мас.% наблюдается приискание смеси к детали, а при введении более 10 мас.% снижается насыщающая способность смеси.

Использование в насыщающей смеси цинка в количестве 3-6 мас.% и дихлоридэ олова в количестве 1,5-3 мас.% способствует образованию жидкой фазы системы В- Zn-Sn в обмазке при проведении процесса борохромирования. Это значительно ускоряет диффузию атомов бора и хрома, повышая насыщающую способность сплава. Кроме того, наличие цинка активизирует образование сложных бормдов хрома, не склонных к трещинообрззованию, что улучшает качество поверхности.

При уменьшении содержания в составе цинка менее 3 мас.% и дихлорида олова менее 1,5% снижается насыщающая способность смеси А при увеличении содержания цинка и дихлорида олова соответственно свыше 6 и 3 мас.% происходит прилипание обмазки к поверхности насыщаемой детали, а в некоторых случаях - сползание обмазки в процессе насыщения за счет чрезмерного образования жидкой фазы.

Бура является поставщиком активных атомов бора. При уменьшении содержания буры ниже 5 мас.% снижается насыщающая способность смеси, а при увеличении свыше 10 мае % происходит сползание обмазки и прилипание ее к поверхности

При изменении соотношения карбида бора и хрома происходит сдвиг процесса либо в область чистого борированмя, либо в область хромирования. В первом случае увеличивается трещинообразование и пористость поверхности, а бо втором снижается толщина диффузионного слоя

Состав для борохромирования стальных изделий готовят смешиванием порошкообразных компонентов Связующим для обмазки служит гидролизованный этилси- ликат.

Обмазку наносят на образцы из сталей 45, УЮ.ЗОХГСА, 18ХН4ВА толщиной 4-5 мм

и подсушивают в течение 10 20 мин на воздухе. После этого помещают в электропечь, нагретую до 970°С и выдерживают 4 ч в окислительной атмосфере. Закалку производят с температуры насыщения При этом обмазка теряет целостность и отделяется с поверхности образцов.

В процессе насыщения на образцах образуется диффузионное покрытие толщиной 180-240 мкм с микротвердостью 1800-2100 кг/мм2.

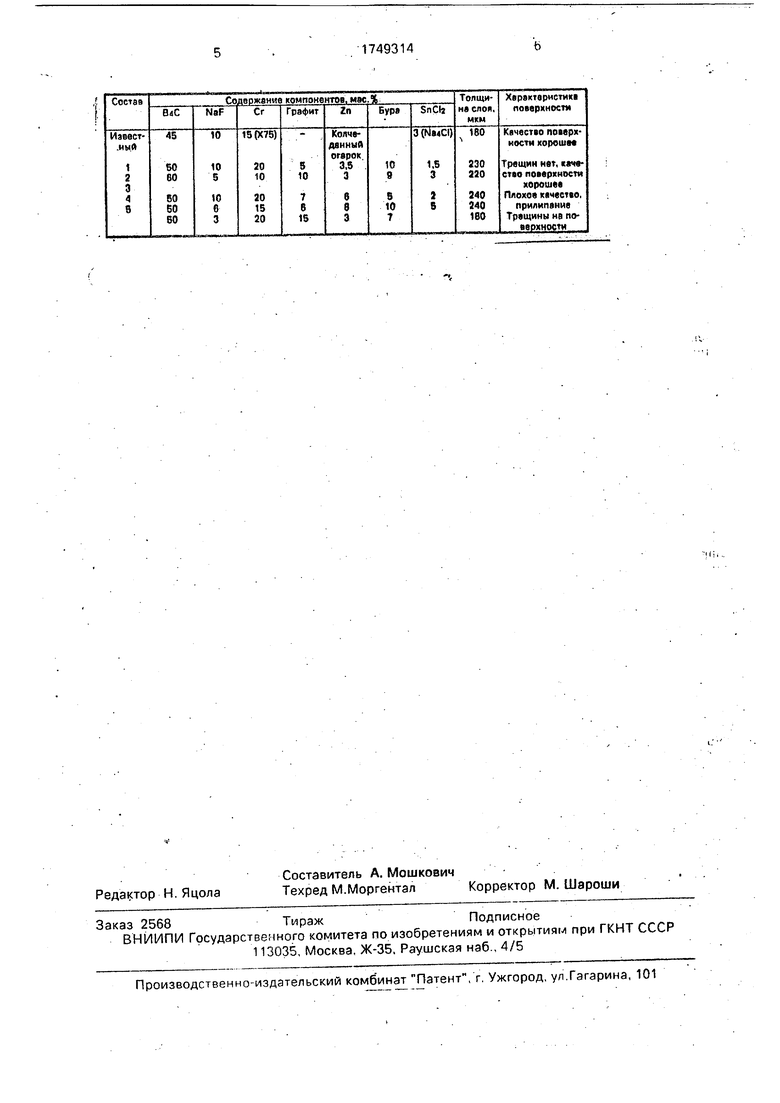

Пример. Образцы из стали У10 насыщают при 970°С в течение 4 ч в составах, указанных в таблице.

Толщина и микротвердость покрытия определялась на приборе ПМТ-3. Склонность покрытия к трещиообразованию и пористость оценивали визуально, пользуясь оптической системой прибора.

Как видно из данных, представленных в

таблице, наиболее предпочтительным является состав 3, позволяющий получать диффузионные слои наибольшей толщины без наличия трещин при хорошем качестве поверхности (отсутствии налипания смеси).

Насыщающая способность предлагаемого состава в 1,33 раза выше, чем у известного.

30

Формула изобретения

Состав для борохромирования стальных изделий, содержащий карбид бора, фтористый натрий, хромсодержащее вещество, отличающийся тем, что, е целью повышения насыщающей способности и улучшения качества поверхности изделий за счет устранения приваривания смеси к поверхности и снижения пористости покры- тия, он дополнительно содержит графит, цинк, буру и дихлорид олова, а в качестве хромсодержащего вещества - хром при следующем соотношении компонентов, мас.%:

Карбид бора50-60

Фтористый натрий5-10

Хром, 10-20

Графит5-10

Цинк3-6

Бура5-10

Дихлорид олова1,5-3,0

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ БОРОХРОМИРОВАНИЯ СТАЛЬНЫХ ИЗДЕЛИЙ | 2002 |

|

RU2391439C2 |

| СПОСОБ БОРОХРОМИРОВАНИЯ СТАЛЬНЫХ ИЗДЕЛИЙ | 2002 |

|

RU2220225C1 |

| Состав для борохромирования стальных изделий | 1990 |

|

SU1726556A1 |

| СПОСОБ БОРОХРОМИРОВАНИЯ СТАЛЬНЫХ ИЗДЕЛИЙ | 2002 |

|

RU2391441C2 |

| СПОСОБ БОРОХРОМИРОВАНИЯ СТАЛЬНЫХ ИЗДЕЛИЙ | 2002 |

|

RU2230826C1 |

| Состав для борирования стальных деталей | 1983 |

|

SU1171562A1 |

| СПОСОБ И СОСТАВ ДЛЯ БОРОХРОМИРОВАНИЯ СТАЛЬНЫХ ИЗДЕЛИЙ В ПСЕВДООЖИЖЕННОМ СЛОЕ | 1996 |

|

RU2157859C2 |

| Состав для борирования стальных изделий | 1989 |

|

SU1715884A1 |

| Состав для комплексного насыщения стальных изделий | 1980 |

|

SU908942A1 |

| Состав для борохромирования стальных деталей | 1978 |

|

SU863709A1 |

Использование для получения защитных покрытий на поверхности стальных изделий. Сущность изобретения- состав содержит мае % карбид бора 50-60: фтористый натрий 5-10, хром 10-20, графит 5- 10, цинк 3-6, бура5-10,дихлоридолова 1,5-3. 1 табл

| Состав для борохромирования стальных деталей | 1978 |

|

SU863709A1 |

Авторы

Даты

1992-07-23—Публикация

1990-08-13—Подача