(54) СОСТАВ ДЛЯ БОРОХРОМИРОВАНИЯ СТАЛЬНЫХ ДЕТАЛЕЙ

| название | год | авторы | номер документа |

|---|---|---|---|

| Состав для бороалитирования | 1978 |

|

SU765396A1 |

| Состав для боромеднения стальныхиздЕлий | 1979 |

|

SU821530A1 |

| Состав для борирования стальных деталей | 1978 |

|

SU711165A1 |

| Состав для борирования стальных деталей | 1981 |

|

SU1035091A1 |

| Состав для бороалитирования стальных изделий | 1983 |

|

SU1073333A1 |

| Состав для алитирования | 1978 |

|

SU727710A1 |

| Состав для борирования стальных изделий | 1982 |

|

SU1071661A1 |

| Состав для борохромирования стальных изделий | 1990 |

|

SU1749314A1 |

| Состав для боромеднения стальных деталей | 1978 |

|

SU685716A1 |

| Состав для алитирования стальных изделий | 1982 |

|

SU1073331A1 |

Изобретение относится к машиностроению, а именно к химико-термической обработке, и может быть прим нено в качестве насыщающей среды дл диффузионного борохромирования стал ных изделий. Известен состав для борохромирования в пастах следующего состава; 85% (70% ВдС + 30% ) + + 15% (97% Сг +3% ) Данный состав позволяет проводит процесс борохромирования в воздушной атмосфере в условиях кратковременного (10 мин) контактного электр нагрева до 1000°С 1. Однако данный состав не рассчита на применение в условиях длительных высокотемпературных выдержек (900llOO C) вследствие окисления активных составляющих пасты и ее прогара Известен также состав для борохромирования стальных деталей в обмазках, содержащий следующие компоненты, вес.%: Карбид бора50-60 Хром1-8 Криолит2-8 Хлористый аммоний 1-2 Окись железа20-30 Окись кремния2-7 Окисьбора2-8 Данный состав позволяет проводить процесс диффузионного насыщения в воздушной среде при длительном высокотемпературном нагреве в интервале температур ЭОО-ИОО С 2. Однако присутствие в данном составе таких легкопленных окислов, как окись бора и окись кремния, значительно повышает жидкотекучесть композиции, что может привести к сползанию обмазки с вертикальных стенок детали, к ее прогару, а также к повышенной налипаемости обмазки к насыщаемому изделию, вследствие чего для ее удаления после процесса химико-термической обработки детали необходимо кипятить в воде. Кроме того, такие компоненты, как окись бора, окись кремния, окись железа, перед употреблением необходимо размалывать и просеивать для получения фракции размером 0,1-0,2 мм. Все это значительно снижает технологичность состава. Целью изобретения является увеличение активности насыщающей смеси и повышение ее технологичности.

Поставленная цель достигается тем, что в составе в качестве хромсодержащего вещества используют. феррохром (Х75) и дополнительно вводят колчеданный огарок при следующем соотношении компонентов, вес.%: Карбид бора45-60

Феррохром8-15

Хлористый аммоний 1-3 Фтористый натрий 2-10 Колчеданный огарок 25-40 Использование вместо окиси бора окиси кремния и окиси железа колчеданного огарка позволяет повысить жесткость каркаса обмазки и избежать повышенной налипаемости состава к поверхности изделия.

Колчеданный огарок. ТУ6-08-323-72 содержит 70-75% 5-8% 10-13% SiO/2 ; прочие соединения остальное. Поставляется с размером фракции 0,05-0,15 мм, что исключает его размол и просеивание перед смешиванием. Это повышает технологичность Использования состава. Кроме того, использование в качестве

активатора фтористого натрия совместно с феррохромом увеличивает скорость образования, активность атомов, следовательно, увеличивает активность насыщающей среды. Состав позволяет проводить процесс диффузиЬнного насыщения при длительных выдержках и высоких температурах - 900-1100 С.

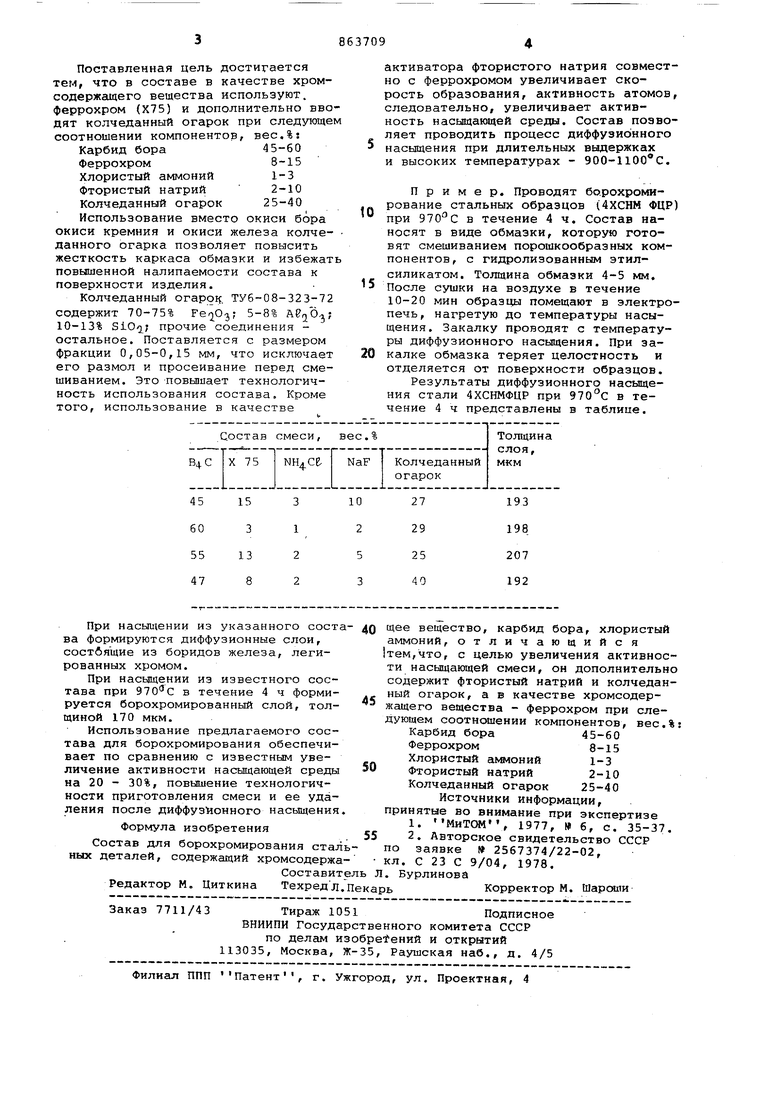

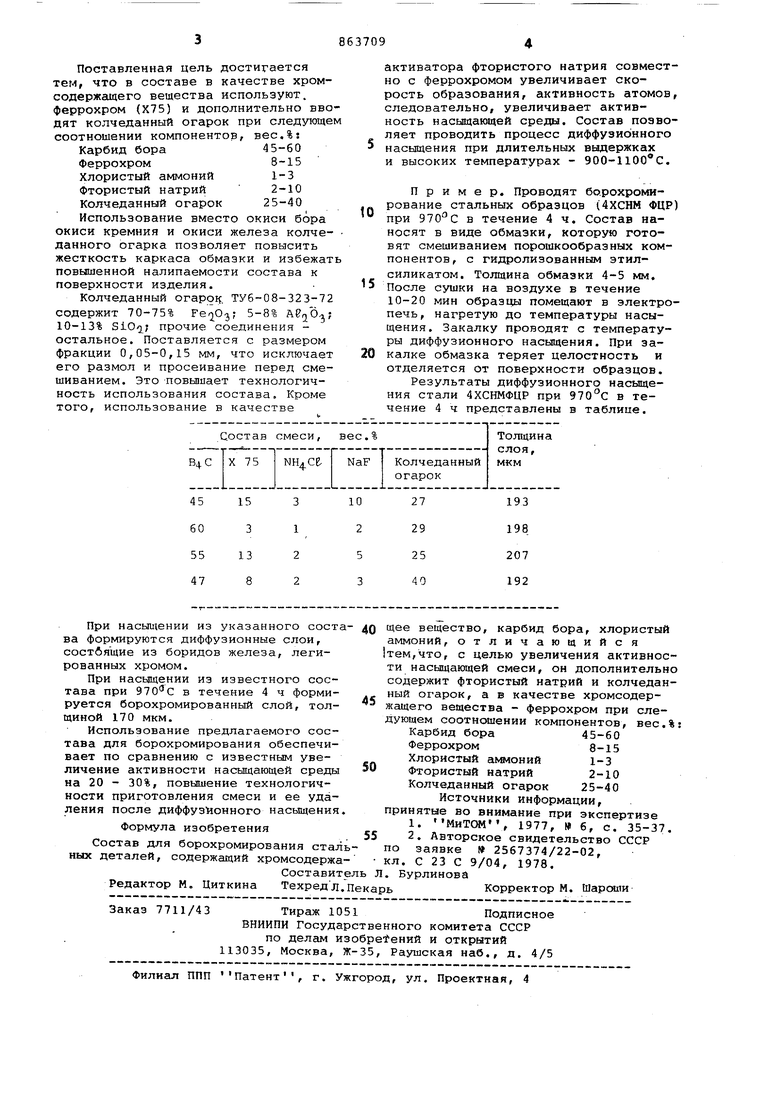

Пример. Проводят бо.рохромирование стальных образцов (4ХСНМ ФЦР при в течение 4 ч. Состав наносят в виде обмазки, которую готовят смешиванием порошкообразных компонентов, с гидролизоваиным этилсиликатом. Толщина обмазки 4-5 мм. После сушки на воздухе в течение 10-20 мин образцы помещают в электропечь, нагретую до температуры насыщения. Закалку проводят с температуры диффузионного насьвцения. При закалке обмазка теряет целостность и отделяется от поверхности образцов.

Результаты диффузионного насыщения стали 4ХСНМФЦР при 970°С в течение 4 ч представлены в таблице.

Авторы

Даты

1981-09-15—Публикация

1978-11-10—Подача