Изобретение относится к пищевой промышленности, в частности к технологическому оборудованию для производства бараночных изделий, преимущественно изделий типа сушек и может быть применена для выработки мелкоштучных хлебобулочных и мучных кондитерских изделий, например, городских и школьных булочек, рогаликов.

Известны установки для производства бараночных изделий, включающие расположенные в технологической последовательности и соединенные посредством ленточных транспортеров формовочный участок, камеры окончательной расстойки и отпаривания заготовок, печь и участок выгрузки. На формовочном участке смонтированы на станинах бараночные машины, делительные элементы которых размещены в ряд с одинаковым шагом.

Недостатком известных установок является их низкая производительность, обусловленная наличием однорядного ленточного конвейера.

Цель изобретения - повышение производительности установки.

Поставленная цель достигается тем, что ленточные транспортеры расположены параллельно один под другим со смещением в направлении против перемещения заготовок с возможностью прохождения ленты каждого из транспортеров через камеры окончательной расстойки, отпаривания и печь, делительные элементы бараночных машин расположены с возможностью посадки заготовок на каждый ленточный транспортер, участок выгрузки имеет общий наклонный транспортер, расположенный под выходными участками ленточных транспортеров, ряды делительных элементов бараночных машин расположены под углом 45° к направлению движения заготовок.

При параллельном размещении ленточных транспортеров друг над другом со смещением в направлении против направления

со

С

f VK Ecl

sj

ел о ел о со

движения заготовок, в совокупности с расположением делительных элементов бараночных машин с возможностью посадки заготовок на каждый транспортер и наличием общего наклонного транспортера на участке выгрузки, уменьшается занимаемая установкой производственная площадь, что повышает удельную производительность установки. Расположение рядов делительных элементов бараночных машин под углом 45° к направлению перемещения заготовок обеспечивает равйомерную и плотную укладку заготовок на ленты транспортеров, что также способствует повышению производительности установки.

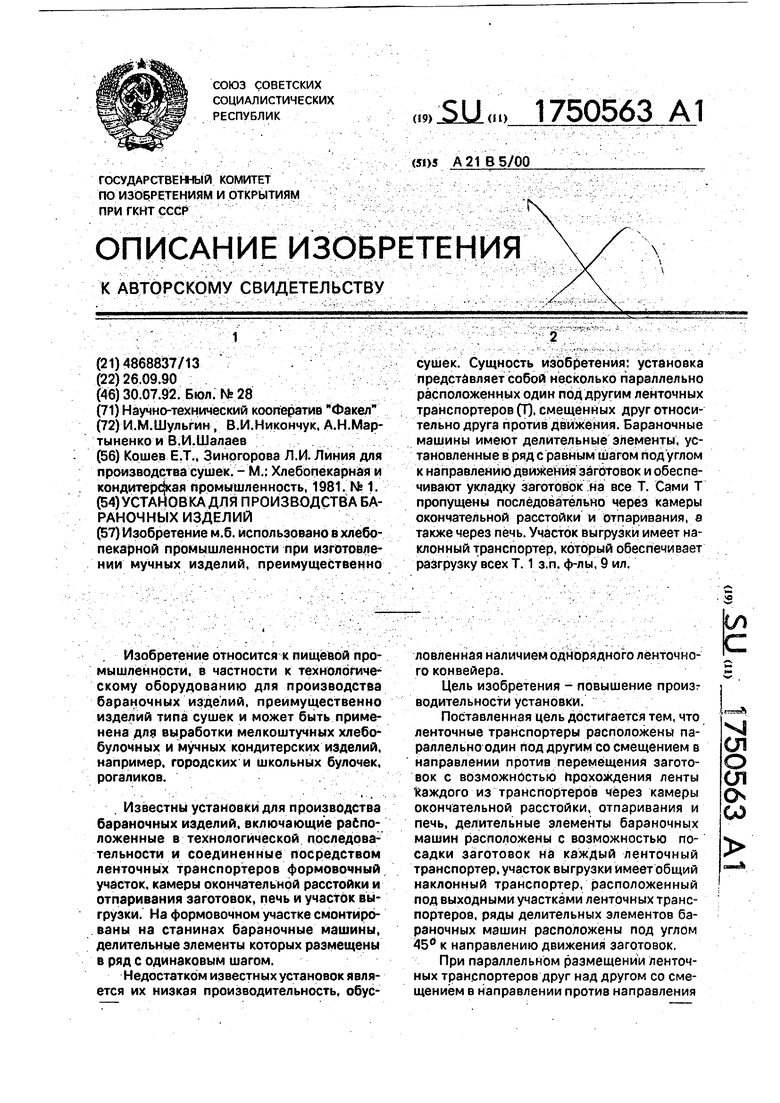

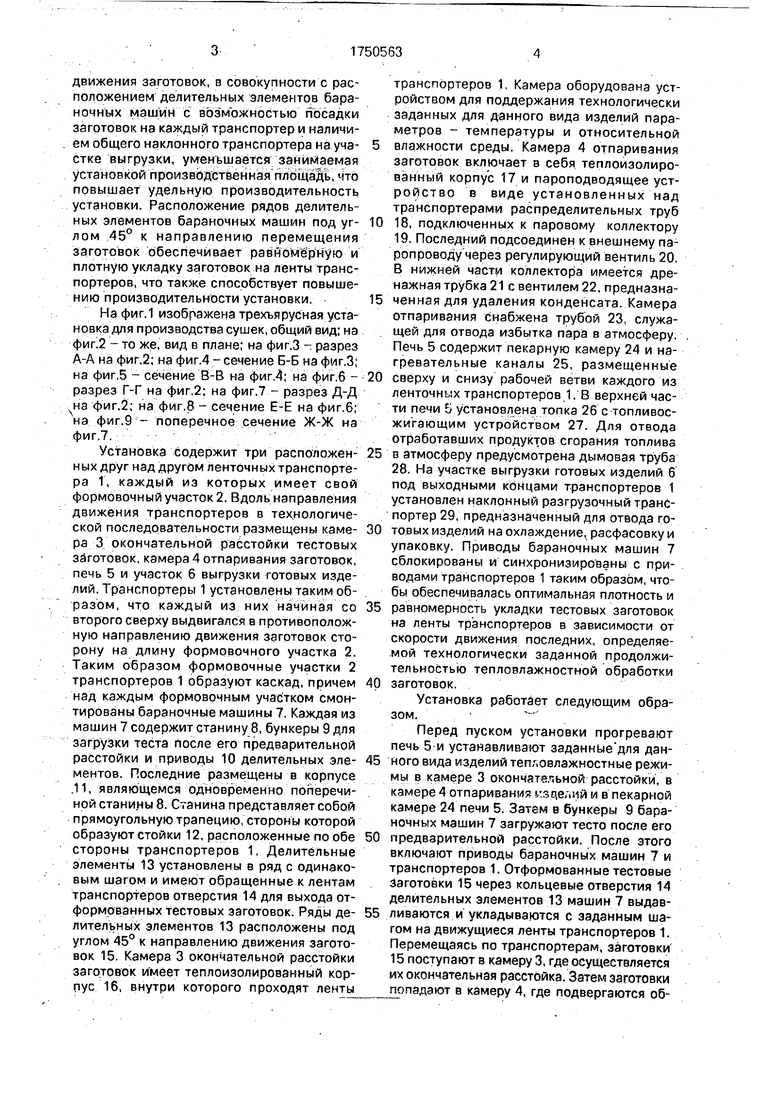

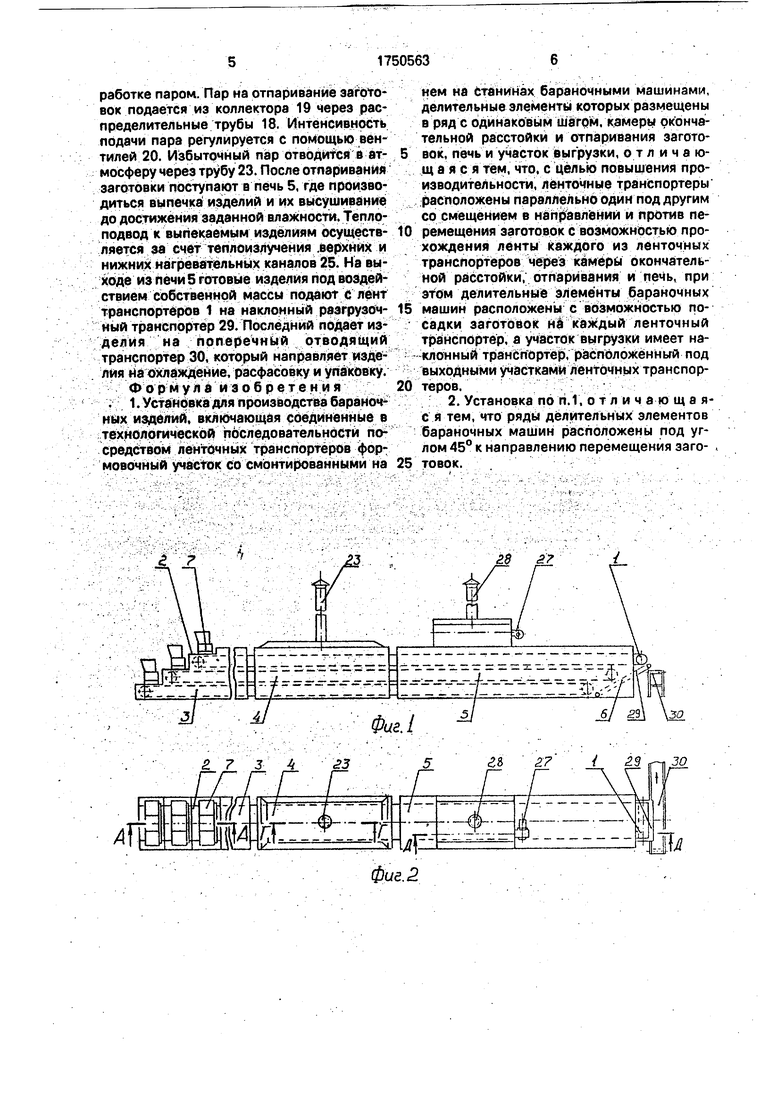

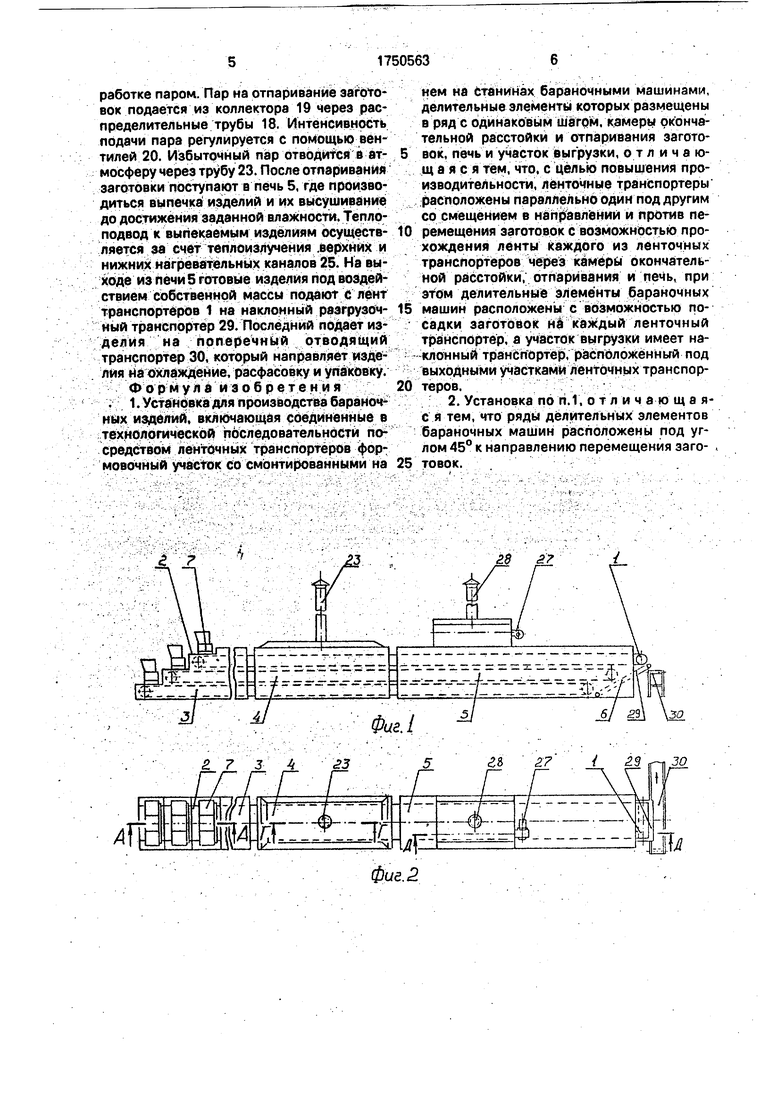

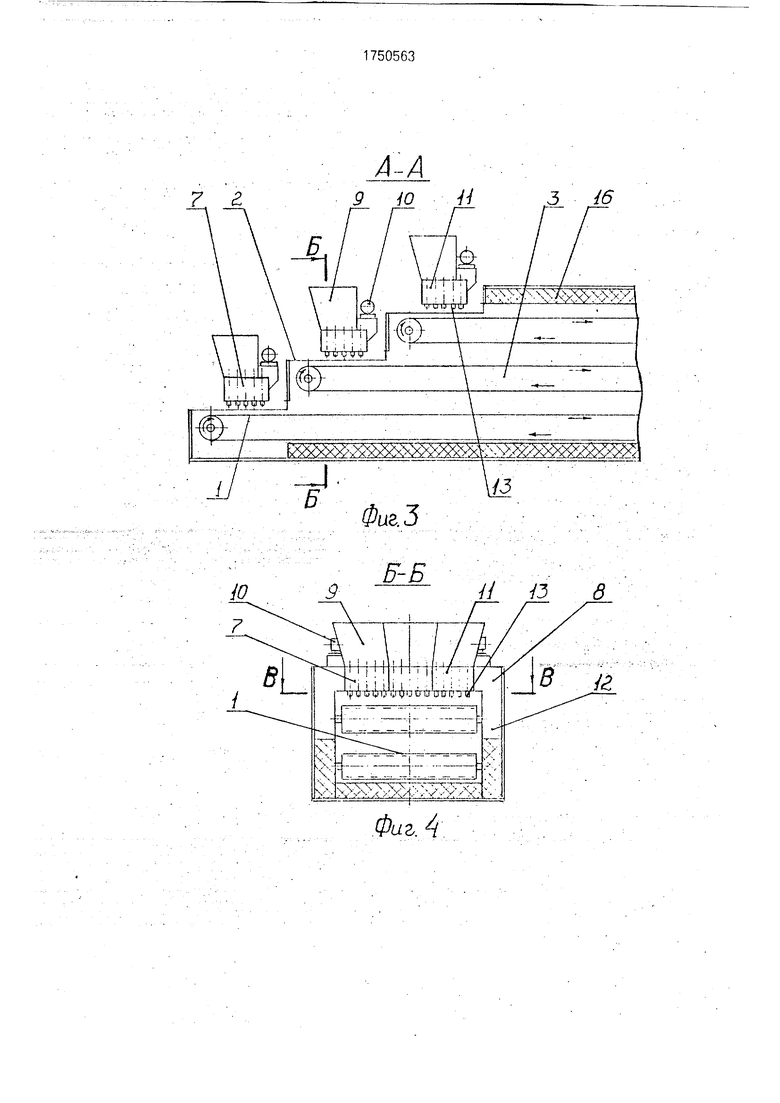

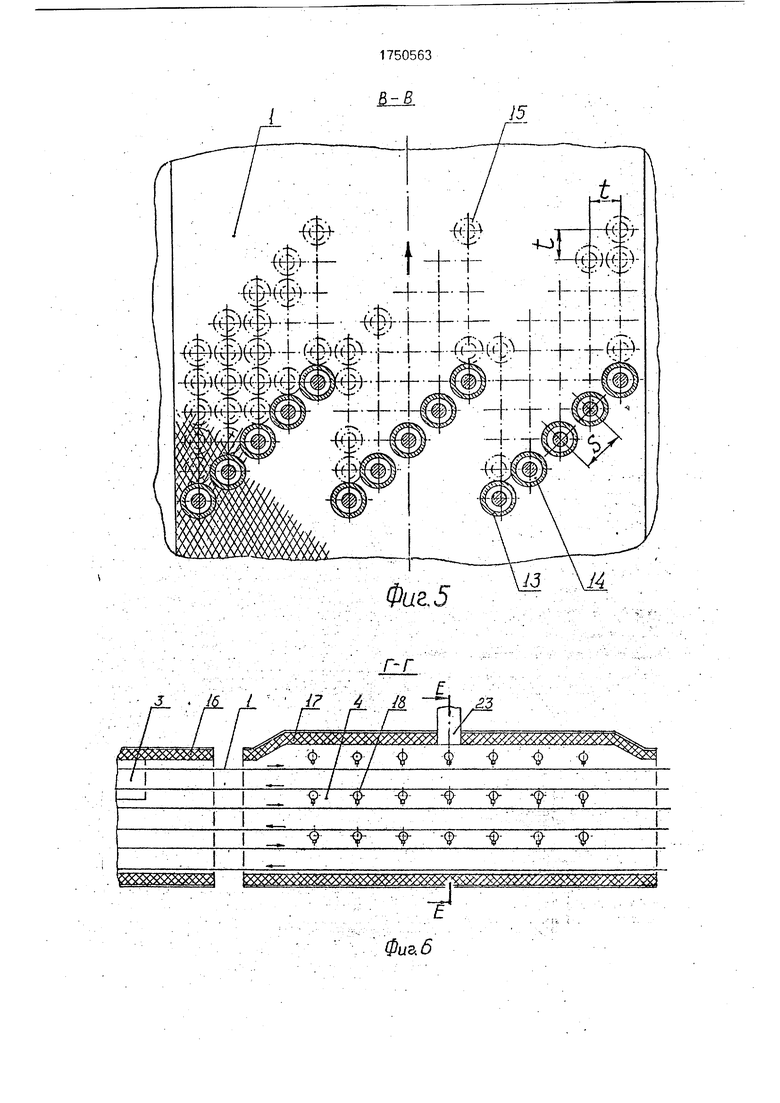

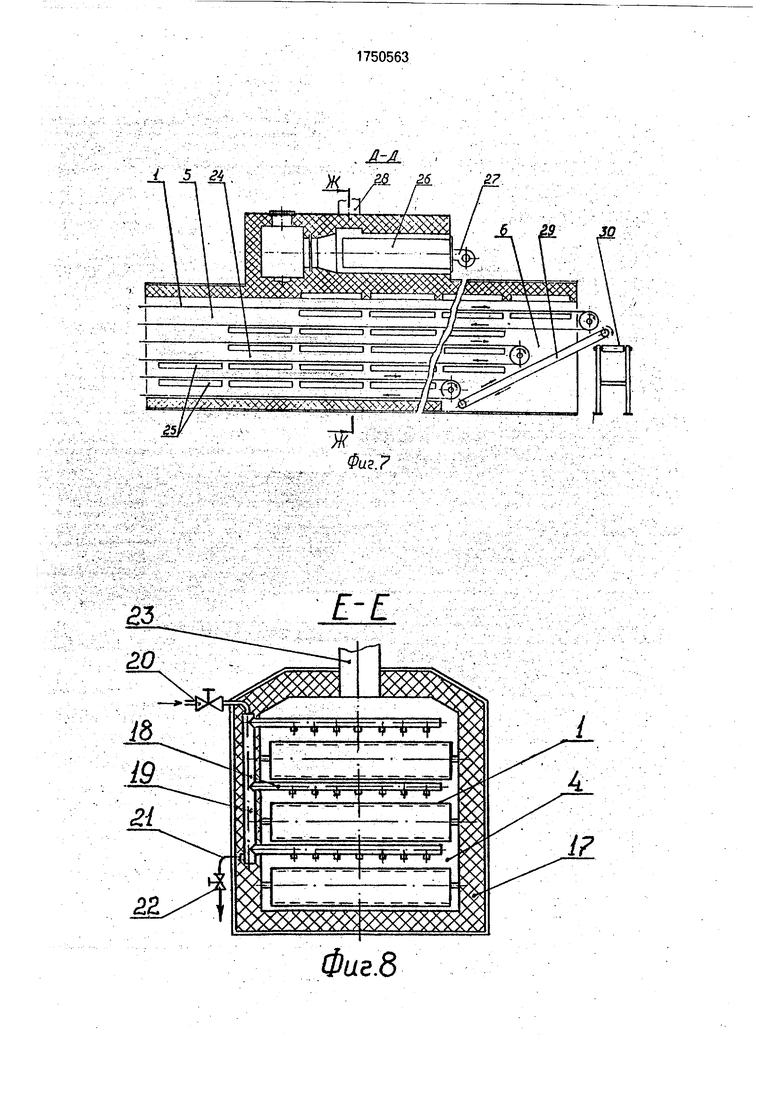

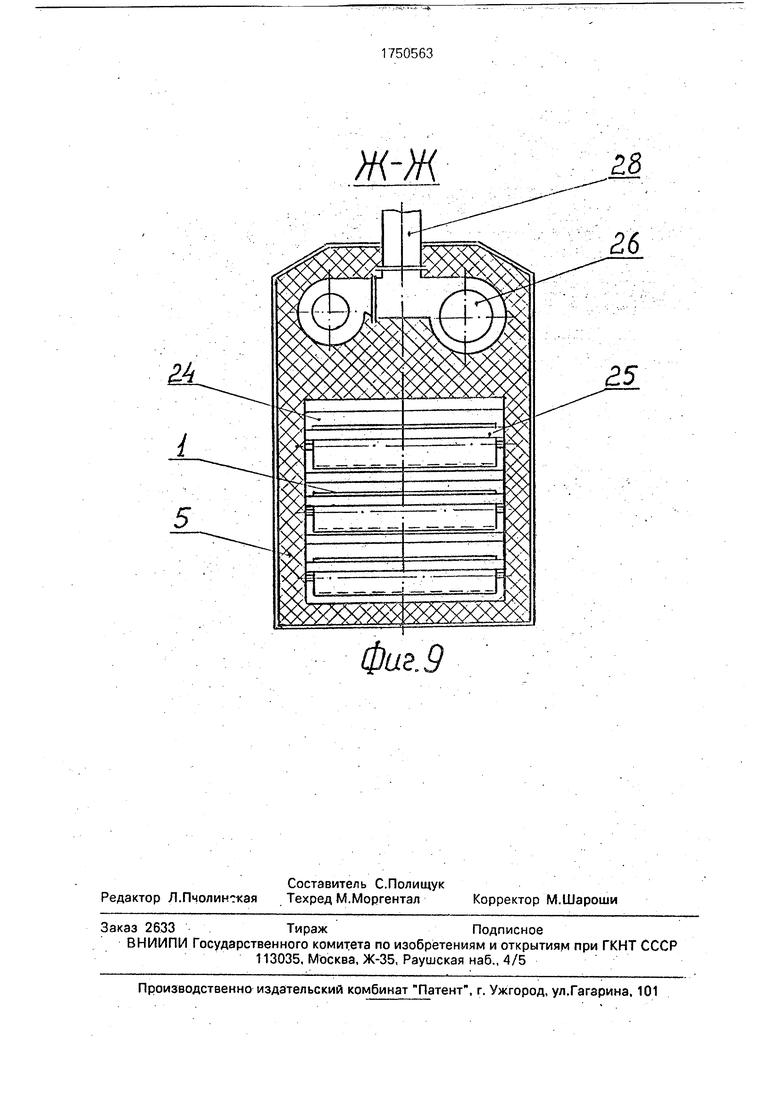

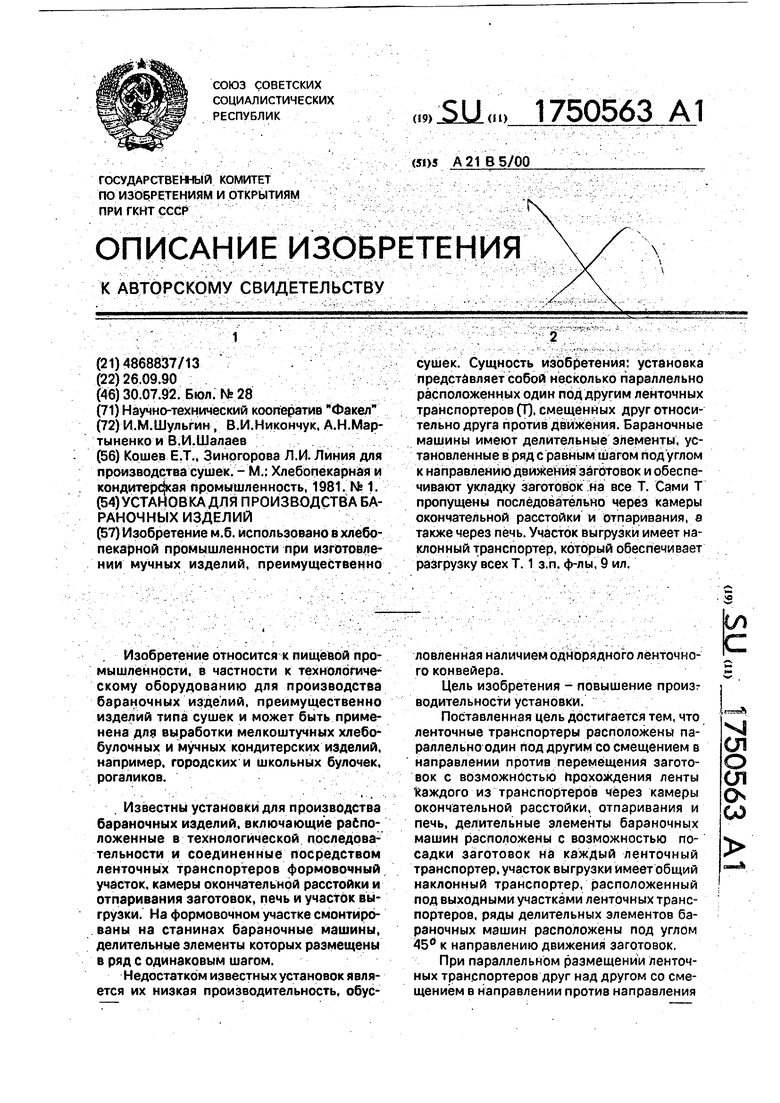

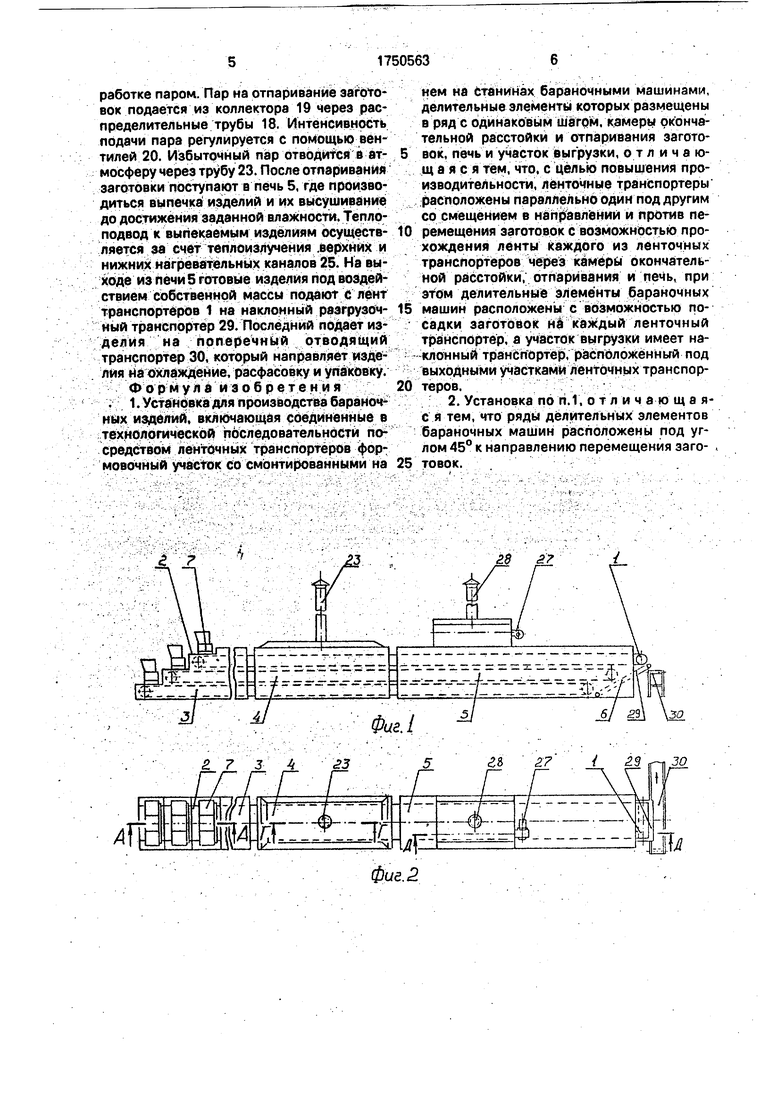

На фиг.1 изображена трехъярусная установка для производства сушек, общий вид; на фиг.2 - то же, вид в плане; на фиг.З - разрез А-А на фиг.2; на фиг.4 - сечение Б-Б на фиг.З; на фиг,5 - сечение В-В на фиг.4; на фиг.б - разрез Г-Г на фиг.2; на фиг.7 - разрез Д-Д на фиг.2; на фиг.8 - сечение Е-Е на фиг.б; на фиг.9 - поперечное сечение Ж-Ж на фиг.7.

Установка содержит три расположенных друг над другом ленточных транспортера 1, каждый из которых имеет свой формовочный участок 2. Вдоль направления движения транспортеров в технологической последовательности размещены камера 3 окончательной расстойки тестовых заготовок, камера 4 отпаривания заготовок, печь 5 и участок 6 выгрузки готовых изделий. Транспортеры 1 установлены таким образом, что каждый из них начиная со второго сверху выдвигался в противоположную направлению движения заготовок сторону на длину формовочного участка 2. Таким образом формовочные участки 2 транспортеров 1 образуют каскад, причем над каждым формовочным участком смонтированы бараночные машины 7. Каждая из машин 7 содержит станину 8, бункеры 9 для загрузки теста после его предварительной расстойки и приводы 10 делительных элементов. Последние размещены в корпусе 11, являющемся одновременно поперечиной станины 8. Станина представляет собой прямоугольную трапецию, стороны которой образуют стойки 12, расположенные по обе стороны транспортеров 1. Делительные элементы 13 установлены в ряд с одинаковым шагом и имеют обращенные к лентам транспортеров отверстия 14 для выхода отформованных тестовых заготовок. Ряды делительных элементов 13 расположены под углом 45° к направлению движения заготовок 15. Камера 3 окончательной расстойки заготовок имеет теплоизолированный корпус 16, внутри которого проходят ленты

транспортеров 1, Камера оборудована устройством для поддержания технологически заданных для данного вида изделий параметров - температуры и относительной

влажности среды. Камера 4 отпаривания заготовок включает в себя теплоизолированный корпус 17 и пароподводящее устройство в виде установленных над транспортерами распределительных труб

0 18, подключенных к паровому коллектору 19. Последний подсоединен к внешнему паропроводу через регулирующий вентиль 20. В нижней части коллектора имеется дренажная трубка 21с вентилем 22, предназна5 ченная для удаления конденсата. Камера отпаривания снабжена трубой 23, служащей для отвода избытка пара в атмосферу. Печь 5 содержит пекарную камеру 24 и нагревательные каналы 25, размещенные

0 сверху и снизу рабочей ветви каждого из ленточных транспортеров 1. В верхней части печи Ь установлена топка 26 с топливос- жигающим устройством 27. Для отвода отработавших продуктов сгорания топлива

5 в атмосферу предусмотрена дымовая труба 28. На участке выгрузки готовых изделий 6 под выходными концами транспортеров 1 установлен наклонный разгрузочный транспортер 29, предназначенный для отвода го0 товых изделий на охлаждение, расфасовку и упаковку. Приводы бараночных машин 7 сблокированы и синхронизированы с приводами транспортеров 1 таким образом, чтобы обеспечивалась оптимальная плотность и

5 равномерность укладки тестовых заготовок на ленты транспортеров в зависимости от скорости последних, определяемой технологически заданной продолжительностью тепловлажностной обработки

0 заготовок.

Установка работает следующим образом.

Перед пуском установки прогревают печь 5 и устанавливают заданные для дан5 ного вида изделий тепловлажностные режимы в камере 3 окончательной расстойки, в камере 4 отпаривания (. зцелий и в пекарной камере 24 печи 5. Затем в бункеры 9 бараночных машин 7 загружают тесто после его

0 предварительной расстойки. После этого включают приводы бараночных машин 7 и транспортеров 1. Отформованные тестовые заготовки 15 через кольцевые отверстия 14 делительных элементов 13 машин 7 выдав5 ливаются и укладываются с заданным шагом на движущиеся ленты транспортеров 1. Перемещаясь по транспортерам, заготовки 15 поступают в камеру 3, где осуществляется их окончательная расстойка. Затем заготовки попадают в камеру 4, где подвергаются обработке паром. Пар на отпаривание заготовок подается из коллектора 19 через распределительные трубы 18. Интенсивность подачи пара регулируется с помощью вентилей 20. Избыточный пар отводится в ат- мосферу через трубу 23. После отпаривания заготовки поступают в печь 5, где производиться выпечка изделий и их высушивание до достижения заданной влажности. Тепло- подвод к выпекаемым изделиям осуществ- ляется за счет теплоизлучения .верхних и нижних нагревательных каналов 25. На выходе из печи 5 готовые изделия под воздействием собственной массы подают с лент транспортеров 1 на наклонный раэгрузоч- ный транспортер 29. Последний подает изделия на поперечный отводящий транспортер 30, который направляет изделия на охлаждение, расфасовку и упаковку.

Формулаизобретения

. 1. Установка для производства бараночных изделий, включающая соединенные в технологической последовательности посредством ленточных транспортеров формовочный участок со смонтированными на

нем на станинах бараночными машинами, делительные элементы которых размещены в ряд с одинаковым шагом, камеры окончательной расстойки и отпаривания заготовок, печь и участок выгрузки, отличающаяся тем, что, с целью повышения производительности, ленточные транспортеры расположены параллельно один под другим со смещением в направлении и против перемещения заготовок с возможностью прохождения ленты каждого из ленточных транспортеров через камеры окончательной расстойки, отпаривания и печь, при этом делительные элементы бараночных машин расположены с возможностью посадки заготовок на каждый ленточный транспортер, а участок выгрузки имеет наклонный транспортер, расположенный под выходными участками ленточных транспортеров.

2. Установка поп.1,отличающая- с я тем, что ряды делительных элементов бараночных машин расположены под углом 45° к направлению перемещения зато- товок.

| название | год | авторы | номер документа |

|---|---|---|---|

| ДЕЛИТЕЛЬНО-ЗАКАТОЧНЫЙ АВТОМАТ ДЛЯ ПРОИЗВОДСТВА ТЕСТОВЫХ ЗАГОТОВОК БАРАНОЧНЫХ ИЗДЕЛИЙ | 2012 |

|

RU2490895C1 |

| ДЕЛИТЕЛЬНО-ЗАКАТОЧНАЯ МАШИНА ДЛЯ ПРОИЗВОДСТВА ТЕСТОВЫХ ЗАГОТОВОК БАРАНОЧНЫХ ИЗДЕЛИЙ | 2008 |

|

RU2391822C2 |

| СПОСОБ ПРОИЗВОДСТВА БАРАНОЧНЫХ ИЗДЕЛИЙ С ИСПОЛЬЗОВАНИЕМ СВЧ-ЭНЕРГИИ | 2010 |

|

RU2422018C1 |

| ДЕЛИТЕЛЬНО-ЗАКАТОЧНАЯ МАШИНА ДЛЯ ПРОИЗВОДСТВА ТЕСТОВЫХ ЗАГОТОВОК БАРАНОЧНЫХ ИЗДЕЛИЙ | 2006 |

|

RU2325055C1 |

| МАШИНА ДЛЯ ИЗГОТОВЛЕНИЯ ТЕСТОВЫХ ЗАГОТОВОК БАРАНОЧНЫХ ИЗДЕЛИЙ МАЛОЙ МАССЫ | 2000 |

|

RU2196427C2 |

| СПОСОБ ПРИГОТОВЛЕНИЯ ХЛЕБОБУЛОЧНЫХ БАРАНОЧНЫХ ИЗДЕЛИЙ | 2004 |

|

RU2243665C1 |

| ДЕЛИТЕЛЬНО-ЗАКАТОЧНАЯ МАШИНА ДЛЯ ИЗГОТОВЛЕНИЯ БАРАНОЧНЫХ ИЗДЕЛИЙ | 2010 |

|

RU2433592C1 |

| Делительно-закаточная машина для изготовления тестовых заготовок бараночных изделий | 1958 |

|

SU117557A1 |

| ДЕЛИТЕЛЬНО-ЗАКАТОЧНАЯ МАШИНА | 2003 |

|

RU2289247C2 |

| Линия для выработки хлебобулочных изделий | 1978 |

|

SU921489A1 |

Изобретение м.б, использовано в хлебопекарной промышленности при изготовлении мучных изделий, преимущественно сушек. Сущность изобретения: установка представляет собой несколько параллельно расположенных один под другим ленточных транспортеров (Т), смещенных друг относительно друга против движения. Бараночные машины имеют делительные элементы, установленные в ряд с равным шагом под углом к направлению движения заготовок и обеспечивают укладку заготовок на все Т. Сами Т пропущены последовательно через камеры окончательной расстойки и отпаривания, а также через печь. Участок выгрузки имеет наклонный транспортер, который обеспечивает разгрузку всех Т. 1 з.п. ф-лы, 9 ил.

Фиг.1

Фие2

i (

. гтгт

Фиг.З

5

Фаг. 4

4K

-ф +--|--1- Нf

+ ЙФ Г 1 Ч - 1 Й

.L.4-.--4-№l-.-i1-

Я66ОЖ.

Ж7Ж

Ф- / Ф

/

-ф- te&&&xx&%

ЈЬА

/

Я66ОЖ.

Ж7Ж//Ж/ &Ж&Ж

f

t

fe6

г

3-3

Ј™ф

i

а

XS &6frX X4 y р Г ИД

У 7

я ъ/ 4t

К S }

C990SAI

| Кошев Е.Т., Зиногороеа Л.И | |||

| Линия для производства сушек | |||

| - М.: Хлебопекарная и кондитерская промышленность, 1981 | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1992-07-30—Публикация

1990-09-26—Подача