Изобретение относится к обработке металлов давлением и предназначено для изготовления из листового материала П-об- разных деталей с большими радиусами гибки.

Известны способы гибки П-образных деталей в штампах с шарнирными матрицами.

Однако известны способы не позволяют получать достаточно точные детали, особенно с большими радиусами гибки, так как в радиусных зонах изделия (в очаге деформации) практически происходит свободный изгиб, что приводит к большому пружинению детали после ее извлечения из штампа.

Способ гибки в штампе, выбранный в качестве прототипа, для борьбы с пружине- нием предусматривает перегиб полок изделия на величину угла пружинения.

Недостатком способа является невозможность получения точной формы и разме1- ров больших радиусных участков изделия, так как условие свободного изгиба их сохраняется.

Целью изобретения является повышение точности деталей, имеющих большие радиусы гибки.

Это достигается тем, что применяется способ гибки, включающий фиксацию заготовки на центральном участке и гибку обоих краевых участков с образованием радиусных участков, после фиксации центрального участка осуществляют обжатие прилегающих к нему краев образуемых радиусных участков, а гибку осуществляют совместно с постепенным обжатием образуемых радиусных участков.

Обжатие вызывает пластическую деформацию заготовки в зоне гиба и тем самым уменьшает последующее пружинение детали.

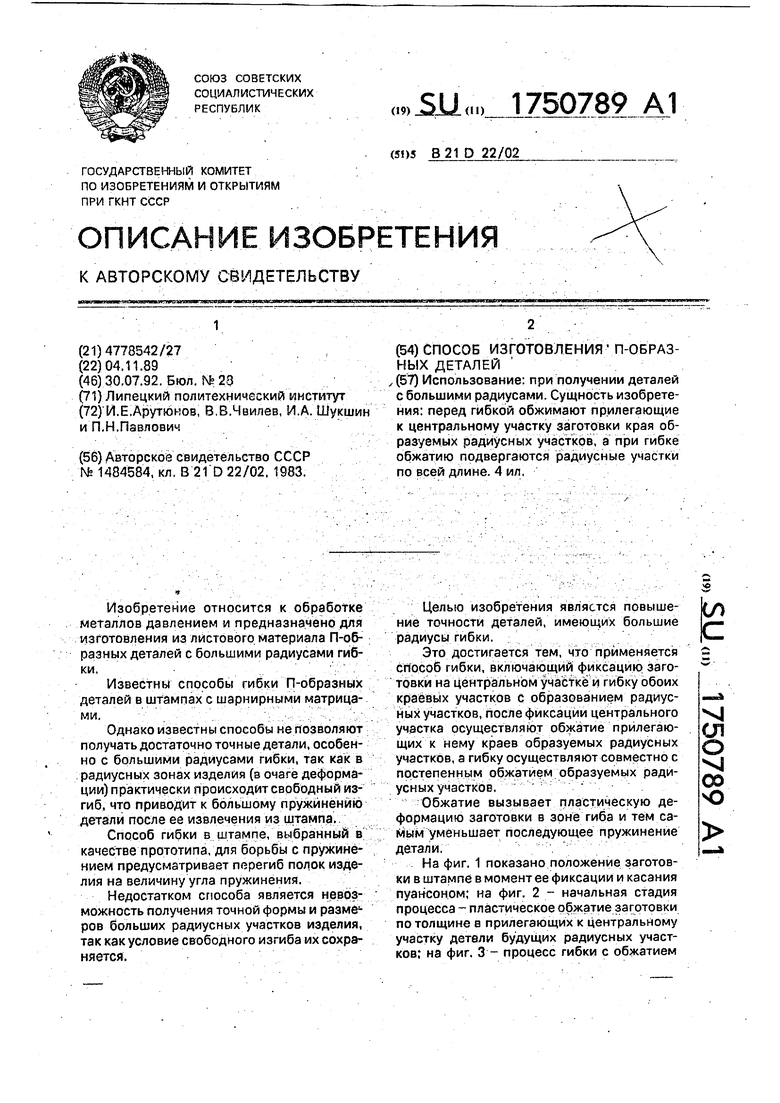

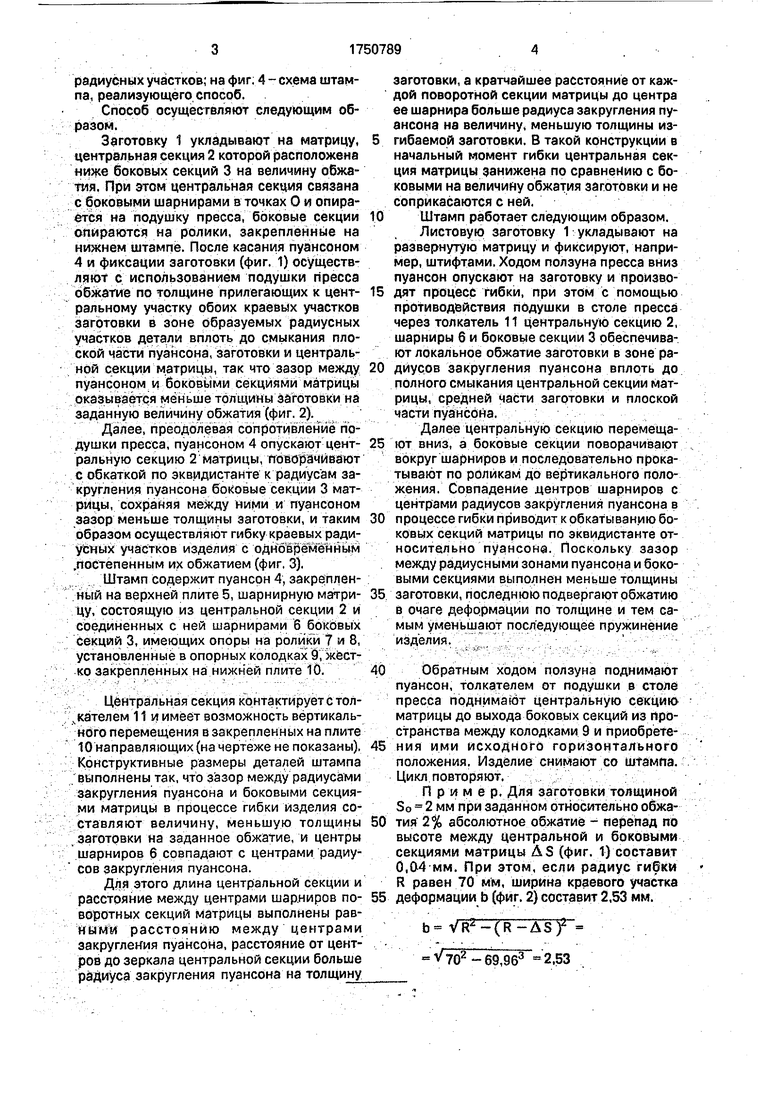

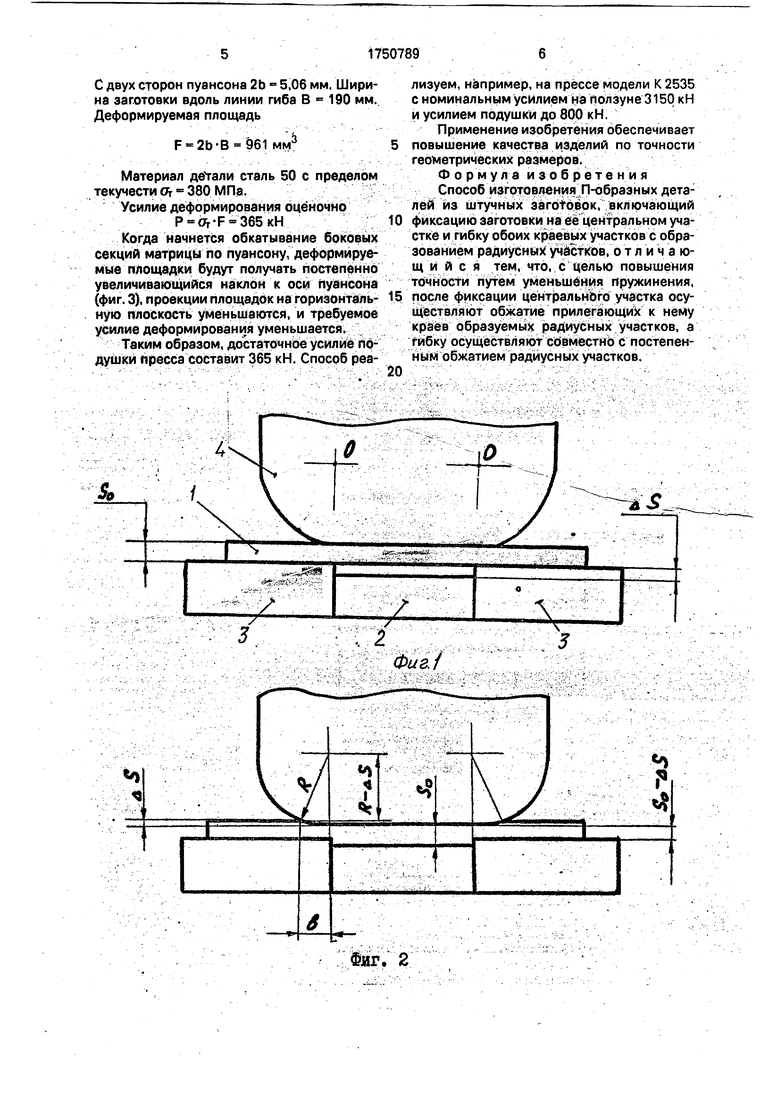

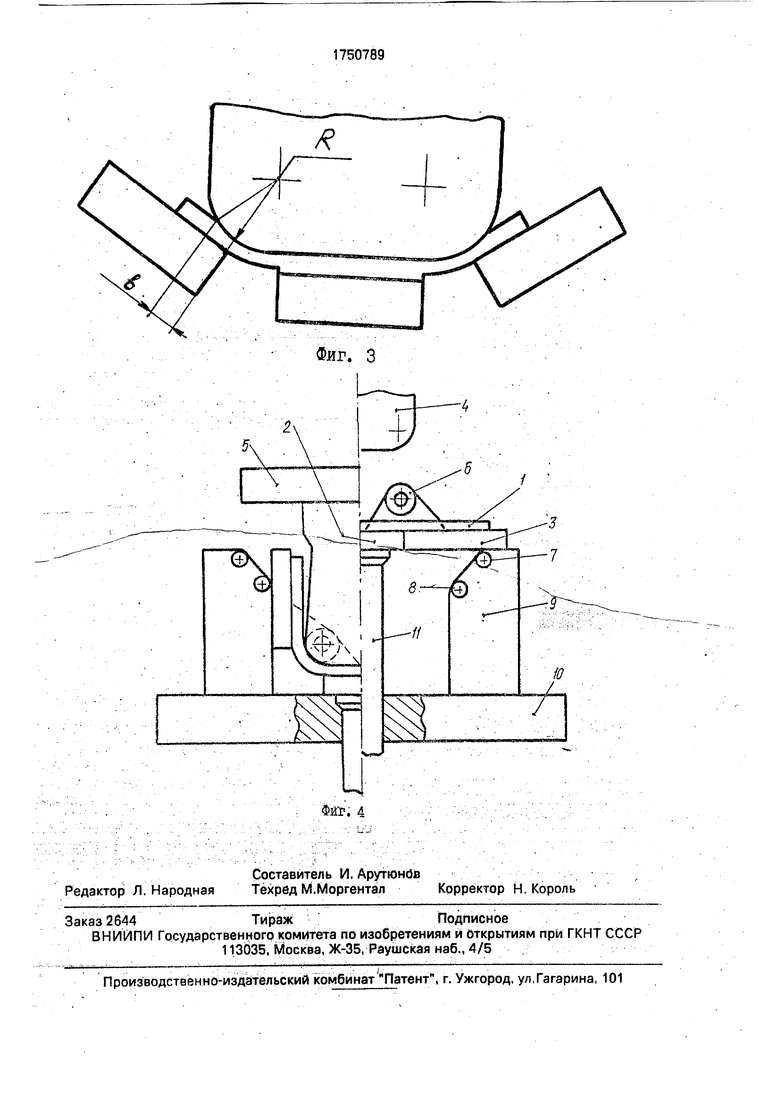

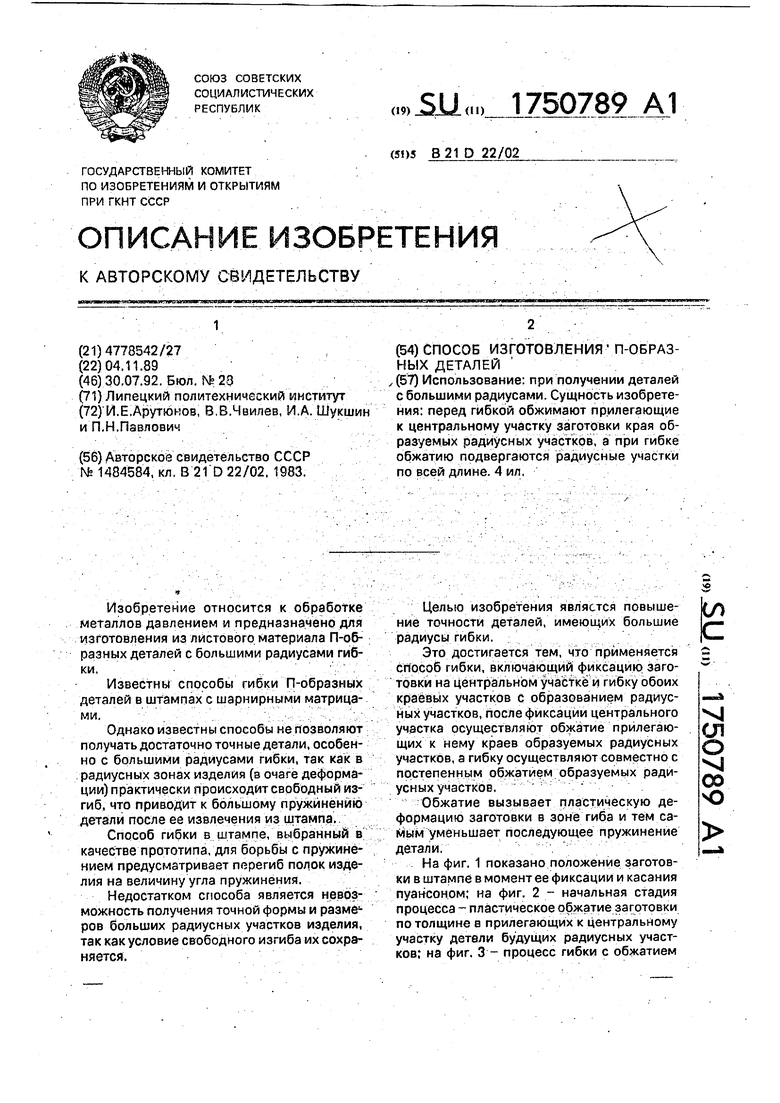

На фиг. 1 показано положение заготовки в штампе в момент ее фиксации и касания пуансоном; на фиг. 2 - начальная стадия процесса - пластическое обжатие заготовки по толщине в прилегающих к центральному участку детали будущих радиусных участков: на фиг. 3 - процесс гибки с обжатием

сл

с

гл

о VJ

00

о

радиусных участков; на фиг. 4 - схема штампа, реализующего способ.

Способ осу щес геля ют следующим образом.

Заготовку 1 укладывают на матрицу, центральная секция 2 которой расположена ниже боковых секций 3 на величину обжатия. При этом центральная секция связана с боковыми шарнирами в точках О и опирается на подушку пресса, боковые секции опираются на ролики, закрепленные на нижнем штампе. После касания пуансоном 4 и фиксации заготовки (фиг. 1) осуществляют с использованием подушки пресса обжатие по толщине прилегающих к центральному участку обоих краевых участков заготовки в зоне образуемых радиусных участков детали вплоть до смыкания плоской части пуансона, заготовки и центральной секции матрицы, так что зазор между пуансоном и боковыми секциями матрицы оказывается меньше толщины заготовки на заданную величину обжатия (фиг. 2).

Далее, преодолевая сопротивление подушки пресса, пуансоном 4 опускают центральную секцию 2 матрицы, поворачивают с обкаткой по эквидистанте к радиусам закругления пуансона боковые секции 3 матрицы, сохраняя между ними и пуансоном зазор меньше толщины заготовки, и таким образом осуществляют гибку краевых радиусных участков изделия с одновременным .постепенным их обжатием (фиг, 3).

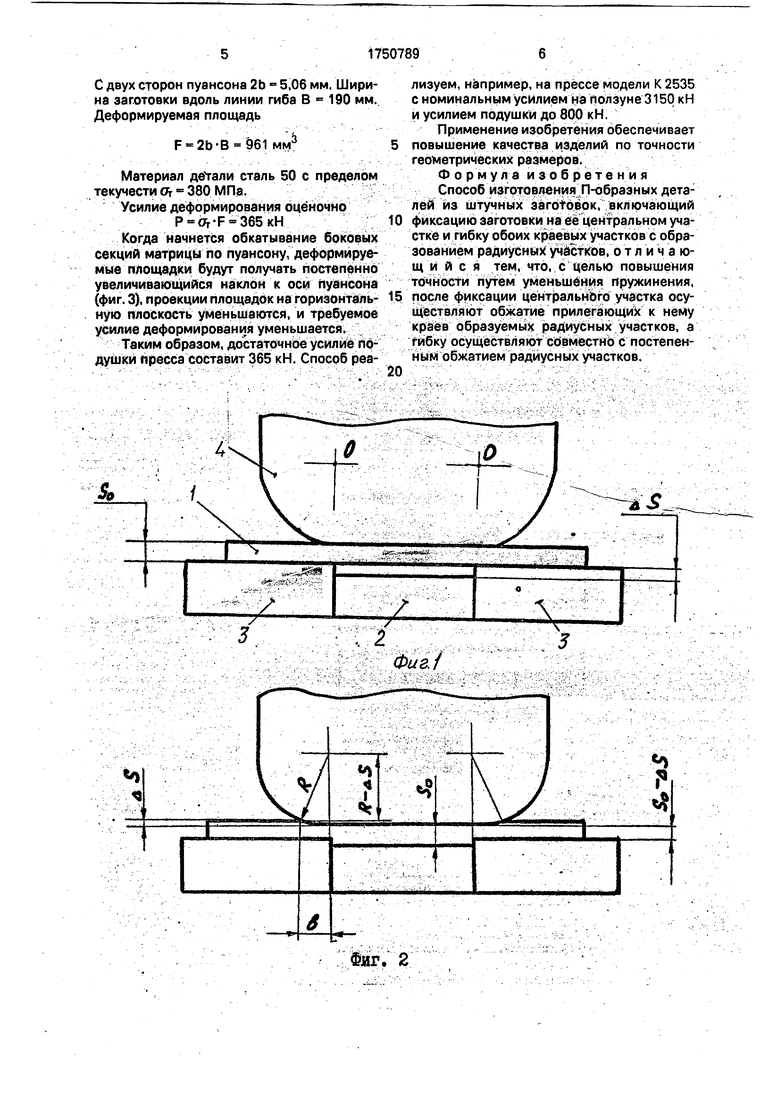

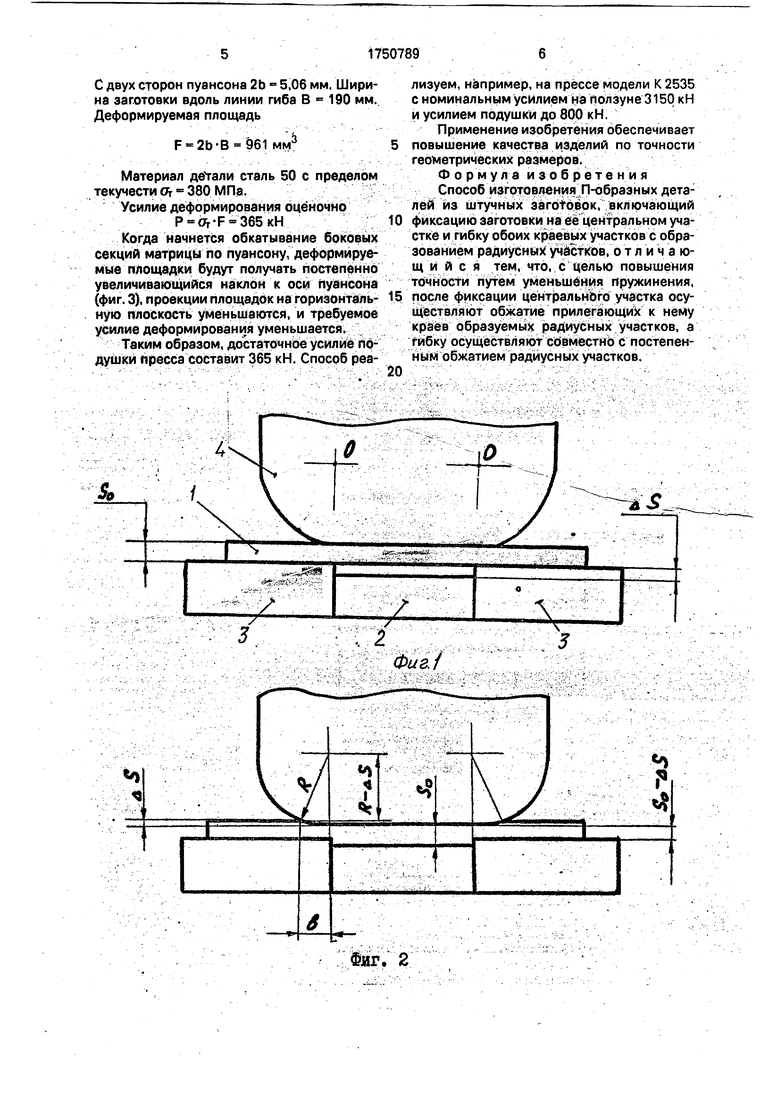

Штамп содержит пуансон 4, закрепленный на верхней плите 5, шарнирную матрицу, состоящую из центральной секции 2 и соединенных с ней шарнирами 6 боковых секций 3, имеющих опоры на ролики 7 и 8, установленные в опорных колодках 9, жестко закрепленных на нижней плите 10.

Центральная секция контактирует с тол- чкателем 11 и имеет возможность вертикального перемещения в закрепленных на плите 10 направляющих (на чертеже не показаны). Конструктивные размеры деталей штампа выполнены так, что зазор между радиусами закругления пуансона и боковыми секциями матрицы в процессе гибки изделия составляют величину, меньшую толщины заготовки на заданное обжатие, и центры шарниров 6 совпадают с центрами радиусов закругления пуансона.

Для этого длина центральной секции и расстояние между центрами шарниров поворотных секций матрицы выполнены равными расстоянию между центрами закругления пуансона, расстояние от центров до зеркала центральной секции больше радиуса закругления пуансона на толщину

заготовки, а кратчайшее расстояние от каждой поворотной секции матрицы до центра ее шарнира больше радиуса закругления пуансона на величину, меньшую толщины изгибаемой заготовки. В такой конструкции в начальный момент гибки центральная секция матрицы занижена по сравнению с боковыми на величину обжатия заготовки и не соприкасаются с ней.

Штамп работает следующим образом.

Листовую заготовку 1 укладывают на развернутую матрицу и фиксируют, например, штифтами. Ходом ползуна пресса вниз пуансон опускают на заготовку и производят процесс гибки, при этом с помощью противодействия подушки в столе пресса через толкатель 11 центральную секцию 2, шарниры 6 и боковые секции 3 обеспечивают локальное обжатие заготовки в зоне радиусов закругления пуансона вплоть до полного смыкания центральной секции матрицы, средней части заготовки и плоской части пуансона.

Далее центральную секцию перемещают вниз, а боковые секции поворачивают вокруг шарниров и последовательно прокатывают по роликам до вертикального положения. Совпадение дентров шарниров с центрами радиусов закругления пуансона в

процессе гибки приводит к обкатыванию боковых секций матрицы по эквидистанте относительно пуансона. Поскольку зазор между радиусными зонами пуансона и боковыми секциями выполнен меньше толщины

заготовки, последнюю подвергают обжатию в очаге деформации по толщине и тем самым уменьшают последующее пружинение изделия.

Обратным ходом ползуна поднимают пуансон, толкателем от подушки в столе пресса поднимают центральную секцию матрицы до выхода боковых секций из пространства между колодками 9 и приобретения ими исходного горизонтального положения. Изделие снимают со штампа. Цикл повторяют.

Пример, Для заготовки толщиной So 2 мм при заданном относительно обжатия 2% абсолютное обжатие - перепад по высоте между центральной и боковыми секциями матрицы AS (фиг. 1) составит 0,04 мм. При этом, если радиус гибки R равен 70 мм, ширина краевого участка

деформации b (фиг. 2) составит 2,53 мм.

b VR2-(R-AS)2 vr7bY-69,963 2,53

С двух сторон пуансона 2Ь 5,06 мм. Ширина заготовки вдоль линии гиба В 190 мм. Деформируемая площадь

F-2b-B-961.MMS

Материал детали сталь 50 с пределом текучести Отш 380 МПа.

Усилие деформирования оценочно

Р От;Р 365кН;

Когда начнется обкатывание боковых секций матрицы по пуансону, деформируемые площадки будут получать постепенно увеличивающийся наклон к оси Пуансона (фиг. 3), проекции площадок на горизонтальную плоскость уменьшаются, и требуемое усилие деформирования уменьшается.

Таким образом, достаточное усилие подушки пресса составит 365 кН. Способ реализуем, например, на прессе модели К 2535 с номинальным усилием на ползуне 3150 кН и усилием подушки до 800 кН.

Применение изобретения обеспечивает

повышение качества изделий по точности геометрических размеров.

Ф о р м у л а изо б р е т е ни я Способ изготовления П-обраэных деталей из штучных заголовок, включающий

фиксацию заготовки на ее центральном участке и гибку обоих краевых участков с образованием радиусных участков, о т л и ч а rout и и с я тем, что, с целью повышения точности путём уменьшения пружинения,

после фиксации центрального участка осуществляют обж нему краёв Образуемых радиусных участков, а гйбку осуществляют со вместйо с постепенным обжатием радиусных участков.

. : .--1 :-.-л: ;; .--. .;-.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИСПЫТАНИЯ ЛИСТОВОГО МАТЕРИАЛА НА ПРУЖИНЕНИЕ И ПРЕДЕЛЬНЫЕ ПАРАМЕТРЫ ПРИ ЧЕТЫРЕХУГЛОВОЙ ГИБКЕ С ПРИЖИМОМ КРАЕВ ОБРАЗЦА (ВАРИАНТЫ) | 2007 |

|

RU2344406C2 |

| СПОСОБ ИСПЫТАНИЯ ЛИСТОВОГО МАТЕРИАЛА НА ПРУЖИНЕНИЕ И ПРЕДЕЛЬНЫЕ ПАРАМЕТРЫ ПРИ ВЫТЯЖКЕ СТАКАНА С ФЛАНЦЕМ (ВАРИАНТЫ) | 2010 |

|

RU2460985C2 |

| ШТАМП-ПРИБОР ДЛЯ ИСПЫТАНИЯ ЛИСТОВОГО МАТЕРИАЛА НА ПРУЖИНЕНИЕ И ПРЕДЕЛЬНЫЕ ПАРАМЕТРЫ ПРИ ДВУХУГЛОВОЙ ГИБКЕ С ПРИЖИМОМ КРАЕМ ОБРАЗЦА (ВАРИАНТЫ) | 2007 |

|

RU2399036C2 |

| СПОСОБ ИСПЫТАНИЯ ЛИСТОВОГО МАТЕРИАЛА НА ПРУЖИНЕНИЕ И ПРЕДЕЛЬНЫЕ ПАРАМЕТРЫ ПРИ ДВУХУГЛОВОЙ ГИБКЕ С ПРИЖИМОМ КРАЕВ ОБРАЗЦА (ВАРИАНТЫ) | 2007 |

|

RU2370748C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПРОФИЛЕЙ ПРЕИМУЩЕСТВЕННО W-ОБРАЗНОГО СЕЧЕНИЯ | 1996 |

|

RU2110348C1 |

| Гибочный штамп для получения скобообразных деталей | 1981 |

|

SU995986A1 |

| ШТАМП-ПРИБОР ДЛЯ ИСПЫТАНИЯ ЛИСТОВОГО МАТЕРИАЛА НА ПРУЖИНЕНИЕ И ПРЕДЕЛЬНЫЕ ПАРАМЕТРЫ ПРИ ЧЕТЫРЕХУГЛОВОЙ ГИБКЕ С ПРИЖИМОМ КРАЕВ ОБРАЗЦА (ВАРИАНТЫ) | 2007 |

|

RU2362138C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПРОФИЛЕЙ ПРЕИМУЩЕСТВЕННО W-ОБРАЗНОГО СЕЧЕНИЯ | 2004 |

|

RU2267373C2 |

| Способ изготовления профилей W-образного сечения из листовых заготовок | 2022 |

|

RU2791199C1 |

| СПОСОБ ШТАМПОВКИ КОРОБКИ ИЗ ЛИСТОВОЙ ЗАГОТОВКИ НА ПРЕССЕ ПРОСТОГО ДЕЙСТВИЯ | 2011 |

|

RU2527820C2 |

А

Фиг1

Шг. 2

Фиг. 3

| Вибробункер | 1987 |

|

SU1484584A1 |

Авторы

Даты

1992-07-30—Публикация

1989-11-04—Подача