(5k) ГИБОЧНЫЙ ШТАМП ДЛЯ ПОЛУЧЕНИЯ СКОБООБРАЗНЫХ

ДЕТАЛЕЙ

| название | год | авторы | номер документа |

|---|---|---|---|

| Штамп для угловой гибки | 1980 |

|

SU978977A1 |

| Гибочный штамп | 1978 |

|

SU719749A1 |

| Штамп для отрезки и гибки | 1981 |

|

SU980898A1 |

| Штамп для гибки деталей | 1985 |

|

SU1287967A1 |

| Штамп для гибки скоб из штучных заготовок | 1990 |

|

SU1807904A3 |

| Штамп для гибки | 1986 |

|

SU1315079A1 |

| Гибочный штамп | 1979 |

|

SU837480A1 |

| Штамп для гибки скоб и калибровки их угловых частей | 1990 |

|

SU1750791A1 |

| Штамп для гибки деталей типа скоб | 1986 |

|

SU1346298A1 |

| Штамп для гибки скобы с углами, меньшими 90 @ | 1988 |

|

SU1652016A1 |

Изобретение относится к обработке металлов давлением в частности к штампам для листовой холодной штамповки. Известны гибочные штампы для получения скоСообразных деталей,содержащие пуансон, матрицу и смонтированный в матрице с возможностью возвратнопоступательного переме1цения подпружиненный выталкиватель Однако на таких итампах невозможно компенсировать пружинение верти-, кальных полок, которое при гибке заго товки из материалов с повышенными упругими свойствами может быть весьма значительным. Известны штампы, где обеспечивается компенсация пружинения вертикальных полок.Эти штампы содержат подпру- . жиненный пуансон, подпружиненный выталкиватель и две секции, матрицы, ус тановленные с возможностью горизонтального перемещения и контактирующие с двумя клиньями, прикрепленными к верхней части штампа| 2. Недостаток этих штампов состоит в том, что на них компенсируется пружинение только определенной величины, соответствующее углу наклона боковых поверхностей пуансона и секций матрицы. Между тем у материалов с повышенными упругими свойствами имеет место значительное рассеивание величин предела упругости и соответственно рассеивание углов пружинения у разных партий деталей.Кроме того, конструкция штампа громоздка и поэтому пригодна только для гибки деталей сравнительно небольших размеров из заготовок толщиной примерно до а,8-1 мм. Известен гибочный штамп для получения П-образных деталей, содержащий пуансон,подпружиненный выталкиватель, нижнюю плиту, на которой укреплены две вертикальные опоры и контактирующие с ними 3995986 две секции матрицы, установленные с возможностью вертикального перемещения и подпружиненные. Опорам и контактирующим с ними поверхностям секций матрицы придана ступенча- s тая форма, а пуансон снабжен заплечиками, которые в конце рабочего хода смещают вниз секции матрицы и обеспечивают обжатие полок детаг: ли по отношению к пуансону, тем са- 1® мым компенсируя их пружинение З. Недостаток данного штампа состоит в том, что на нем невозможно регулировать величину перегиба вертикальных полок детали для компен- tS сации углов пружинения в соответствии с их различными значениями для разных партий деталей, поскольку .углы наклона боковых поверхностей пуансона и секций матрицы имеют пос- 2в тоянное значение. Наиболее близким к изобретению является гибочный штамп, содержащий пуансон, матрицу с поворотными в плоскости гибки секциями и установ- 25 лекный в матрице выталкиватель.На плите, несущей матрицу, неподвижно закреплены стойки, контактирующие по цилиндрическим опорным поверхностям с поворотными секциями матрицыС ЗС сек

Однако на этом штампе также невозможно регулировать величину перегиба вертикальных полок детали для компенсации пружинения, так как очень малое вертикальное перемещение пуансона и выталкивателя соответствует значительному угловому перемещению поворотных секций.

Цель изобретения - обеспечение возможности регулировки величины перегиба полок детали при обработке материалов с различными упругими свойствами.

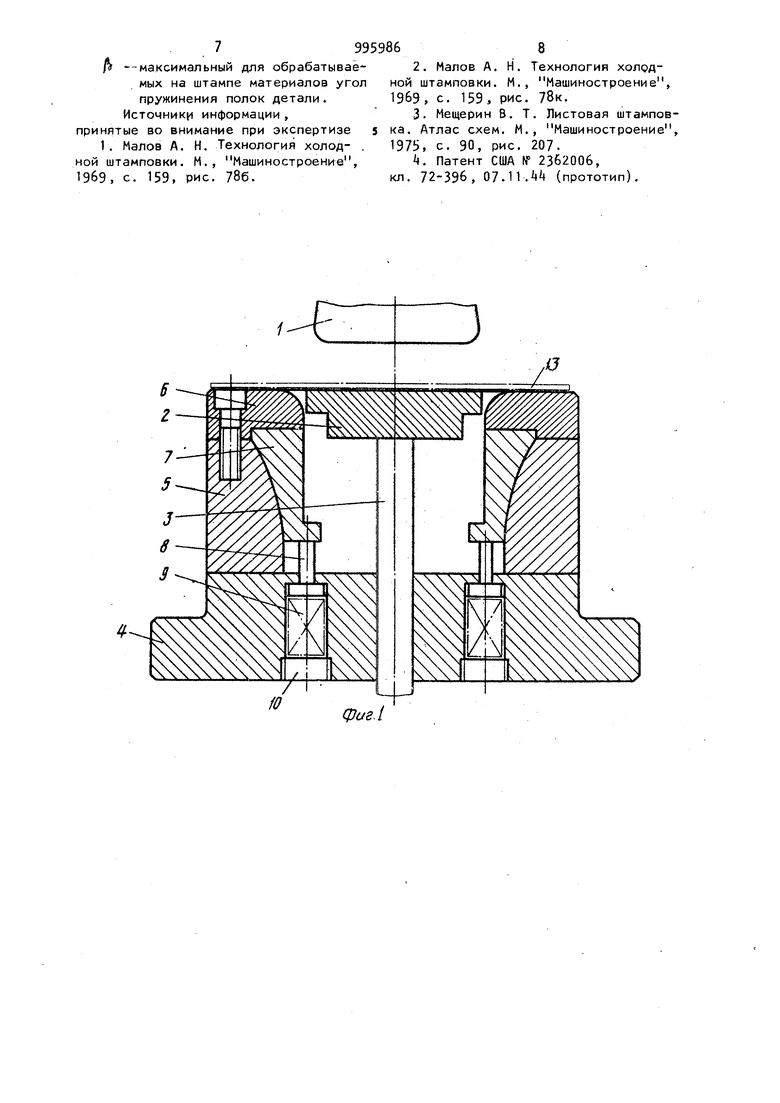

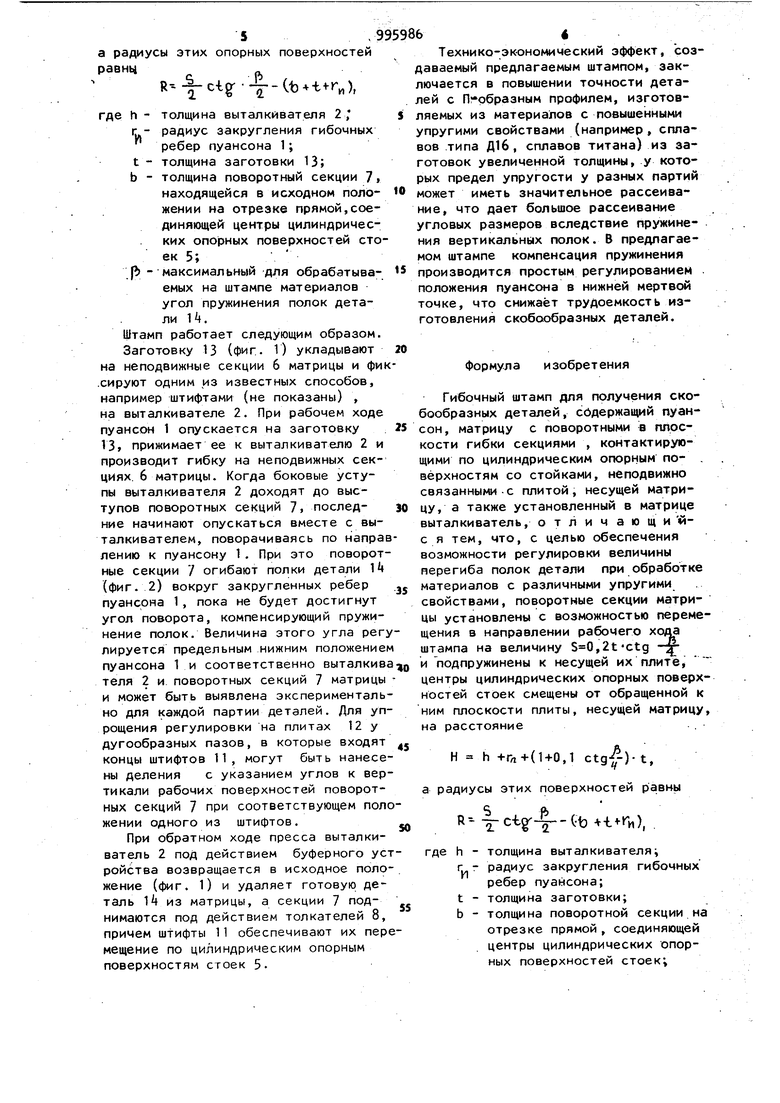

Поставленная цель достигается тем что в штампе, содержащем пуансон, матрицу с поворотными в плоскости гибки секциями, контактирующими по цилиндрическим опорным поверхностям со стойками, неподвижно связанными с плитой, несущей матрицу, а также установленный в матрице выталкиватель, поворотные секции матрицы установлены с возможностью перемещения в направлении рабочего хода штампа на величину S 0,2 t-ctg -4- и подпружинены к несущей их плите, центры цилиндрических опорных поверхностей стоек смещены от обращенной к н риц а р где боч на ход сти вид пуа

хода.

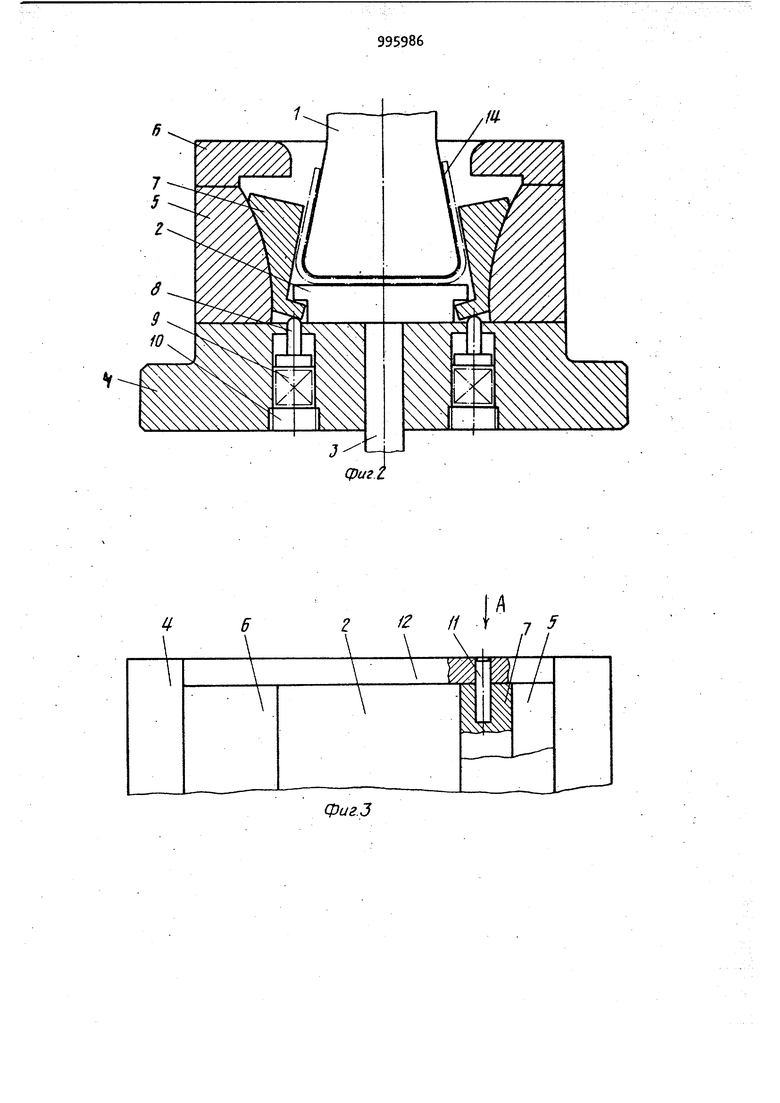

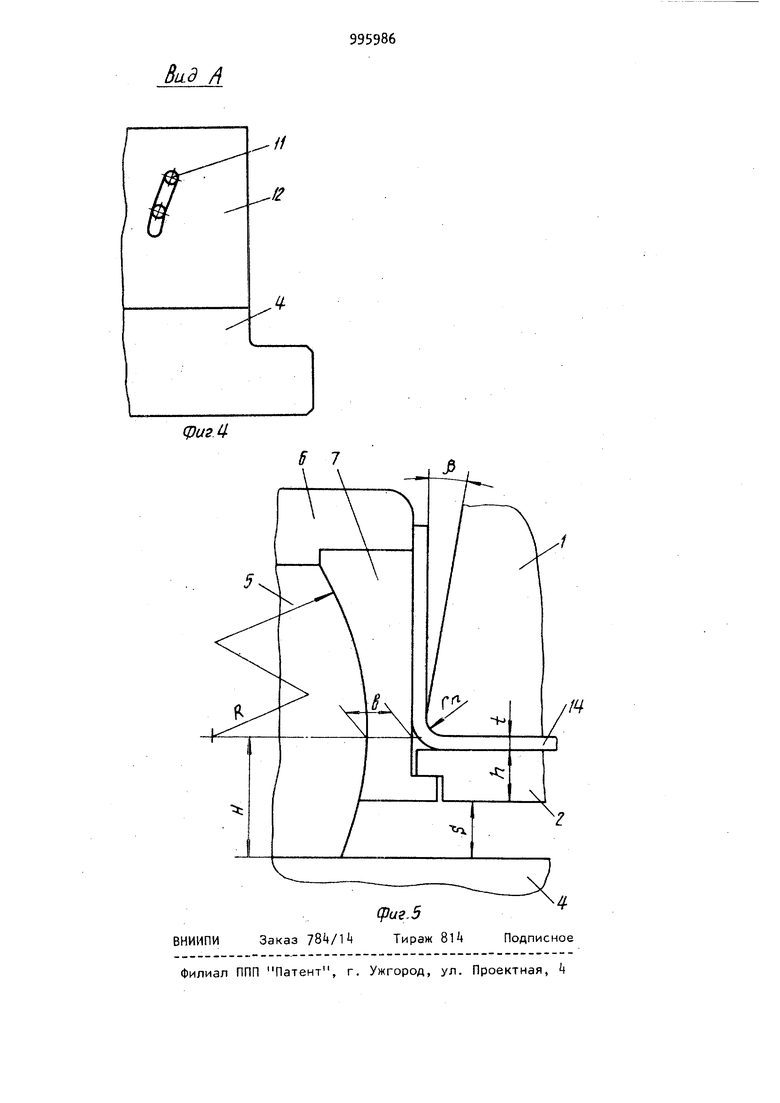

jШтамп содержит пуансон 1, выталкиватель 2, по меньшей мере один шток 3 которого находится под действием буферного устройства (не показано), нижнюю плиту k и стойку 5 к которым прикреплены неподвижные секции 6 матрицы. Под ними помещены поворотные секции 7 матрицы, опирающиеся

G)пW

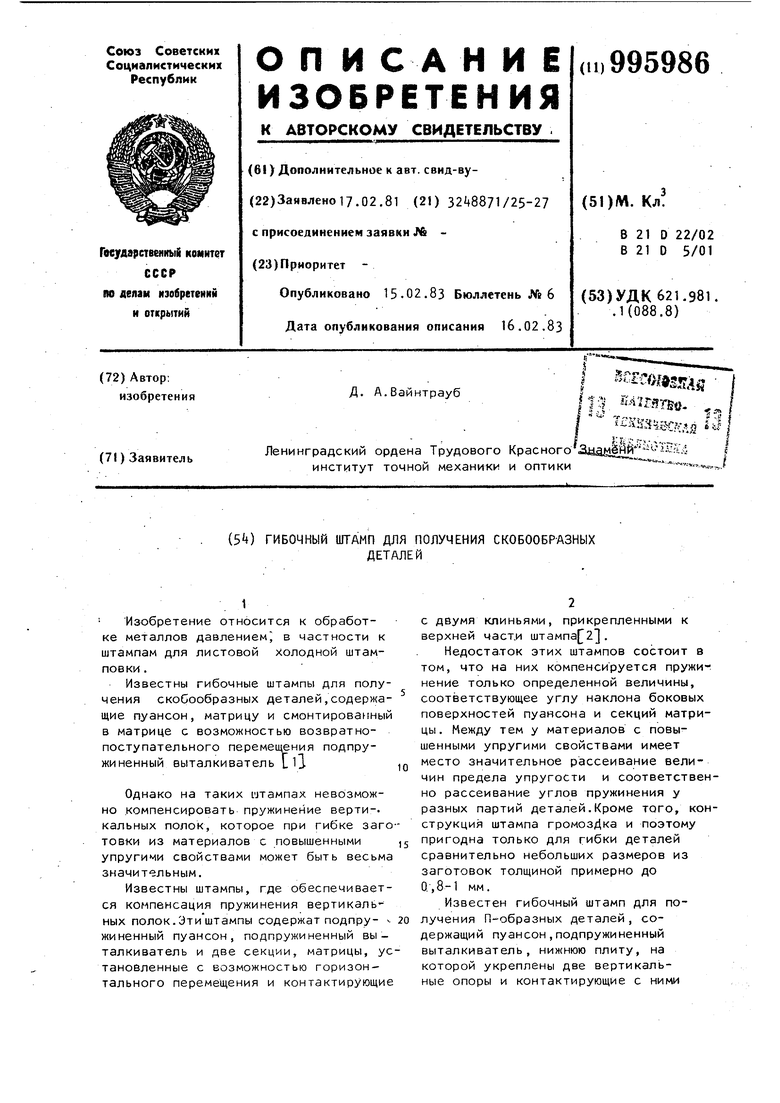

на толкатели о, находящееся под действием пружин 9, поджатых резьбовыми пробками 10. В торцах поворотных секций 7 матриць сидят штифты 11, концы которых входят в дугообразные па зы, предусмотренные в плитах 12, соединяющих стойки 5 (фиг. 3 и t) . На неподвижных секциях 6 матрицы располагается заготовка 13. Поворотные секции 7 матрицы установлены с возможностью перемещения в направлении рабочего хода штампа на величину S 0,2-t-ctg - (фиг.5). Стойки 5 и поворотные секции 7 матрицы выполнены контактирующими по цилиндрическим опорным поверхностям, центры которых смещены от обращенной к стойкам плоскости плиты 4 на расстояние Н h + (1+0,1 ctg -f-)t , им плоскости плиты, несущей мату , на расстояние Н h+ г„-н(1-Ю,1 ctg -J-) t, адиусы этих поверхностей равны Ч )h - толщина выталкивателя; радиус закругления гибочных ребер пуансона; толщина заготовки; b - толщина поворотной секции на отрезке прямой, соединяющей центры цилиндрических опорных поверхностей стоек; Р) - максимальны.й для обрабатываемых на штампе материалов угол пружинения полок детали . На фиг. 1 изображен штамп в нераем положении, поперечный разрез; фиг. 2 - то же, в конце рабочего а; на фиг. 3 - половина нижней чаштампа, вид сверху, на фиг.А на фиг.З; на фиг. 5- положение нсона, выталкивателя и подвижной ции матрицы в середине рабочего а радиусы этих опорных поверхностей равны R-. cig--- -(, где h - толщина выталкивателя 2 , радиус закругления гибочных ребер пуансона 1; t - толщина заготовки 13; b - толщина поворотный секции 7 находящейся в исходном положении на отрезке прямой,соединяющей центры цилиндрических опорных поверхностей стоек 5; р - максимальный для обрабатываемых на штампе материалов угол пружинения полок детали 14. Штамп работает следующим образом. Заготовку 13 (фиг. 1) укладывают на неподвижные секции 6 матрицы и фик .сируют одним из известных способов, например штифтами (не показаны) , на выталкивателе 2. При рабочем ходе пуансон 1 опускается на заготовку 13, прижимает ее к выталкивателю 2 и производит гибку на неподвижных секциях. 6 матрицы. Когда боковые уступы выталкивателя 2 доходят до выступов поворотных секций 7 последние начинают опускаться вместе с выталкивателем, поворачиваясь по неправ лению к пуансону 1. При это поворотные секции 7 огибают полки детали 1 (фиг. 2) вокруг закругленных ребер пуансона 1, пока не будет достигнут угол поворота, компенсирующий пружинение полок. Величина этого угла регу лируется предельным нижним положением пуансона 1 и соответственно выталкива теля 2 и. поворотных секций 7 матрицы и может быть выявлена экспериментально для каждой партии деталей. Для упрощения регулировки на плитах 12 у дугообразных пазов, в которые входят концы штифтов 11, могут быть нанесены деления с указанием углов к вертикали рабочих поверхностей поворотных секций 7 при соответствующем поло жении одного из штифтов. При обратном ходе пресса выталкиватель 2 под действием буферного уст ройства возвращается в исходное положение (фиг. 1) и удаляет готовую деталь 14 из матрицы, а секции 7 поднимаются под действием толкателей 8, причем шtифты 11 обеспечивают их пере мещение по цилиндрическим опорным поверхностям стоек 5. Технико-экономический эффект, создаваемый предлагаемым штампом, заключается в повышении точности деталей с Пгрбразным профилем, изготовляемых из материалов с повышенными упругими свойствами (например, сплавов типа Д1б, сплавов титана) из заготовок увеличенной толщины, у которых предел упругости у разных партий может иметь значительное рассеивание, что дает большое рассеивание угловых размеров вследствие пружинения вертикальных полок. В предлагаемом штампе компенсация пружинения производится простым регулированием . положения пуансона в нижней мертвой точке, что снижает трудоемкость изготовления скобообразных деталей. Формула изобретения Гибочный штамп для получения скобообразных деталей, содержащий пуансон, матрицу с поворотными в плоскости гибки секциями , контактирующими по цилиндрическим опорным по- . вёрхностям со стойками, неподвижно связанными-с плитой, несущей матрицу, а также установленный в матрице выталкиватель, отличающи мс я тем, что, с целью обеспечения возможности регулировки величины перегиба полок детали при обработке материалов с различными упругими свойствами, поворотные секции матрицы установлены с возможностью перемещения в направлении рабочего хода штампа на величину ,2tCtg и подпружинены к несущей их плитеj центры цилиндрических опорных поверхностей стоек смещены от обращенной к ним плоскости плиты, несущей матрицу, на расстояние. . Н h +г«+(1+0,1 ctg).t, а радиусы этих поверхностей равны й--|7С-Ь§4 - - и), где h - толщина выталкивателя г - радиус закругления гибочных ребер пуансона; t - толщина заготовки; b - толщина поворотной секции на отрезке прямой , соединяющей центры цилиндрических опорных поверхностей стоек; 799 / --максимальный для обрабатываемых на штампе материалов угол пружинения полок детали. Источники информации , принятые во внимание при экспертизе 1. Налов А. Н. Технология холод- . ной штамповки. М., Машиностроение, 19б9, с. 159, рис. 786.

./ 6 2.Малов А. Н. Технология холодной штамповки. М., Машиностроение, 1969, с. 159, рис. 78к. 3.Мещерин В. Т. Листовая штамповка. Атлас схем. М., Машиностроение, 1975, с. 90, рис. 207. Ц. Патент США № 2362006, кл. 72-396, 07.11. (прототип).

фи2.1

фиг.З

BiLd /}

-// V/

Авторы

Даты

1983-02-15—Публикация

1981-02-17—Подача