Изобретение относится к обработке металлов давлением и может быть использовано в различных отраслях промышленности для изготовления из листа профилей.

Известен способ изготовления изделий из листовых заготовок, при котором производят предварительную гибку полосы, образуя радиусный участок между элементами заготовки, а затем осуществляют ее окончательную гибку путем приложения нормальных и тангенциальных усилий к элементам заготовки [1].

Недостатком известного технического решения является то, что необходимо производить экспериментальную отладку технологического процесса гибки для обеспечения заданной точности.

Наиболее близким к предлагаемому изобретению по технической сущности и достигаемому эффекту является способ изготовления профилей преимущественно W-образного сечения, при котором производят предварительную гибку полосы, образуя радиусные участки между элементами заготовки, а окончательную гибку центральной части заготовки до требуемого размера путем приложения нормальных и тангенсальных усилий к элементам заготовки [2].

Известное решение позволяет уменьшить радиус изгиба профилей, снизить пружинение изгибаемого материала, однако утонение, возникающее в радиусных участках, не обеспечивает требуемого качества изготовления деталей.

Технический результат, достигаемый при использовании предлагаемого изобретения, заключается в повышении качества изготовления деталей W-образной формы за счет исключения утонения материала в радиусных участках детали.

Достижение указанного технического результата от использования разработанного изобретения обеспечивается тем, что в способе изготовления профилей преимущественно W-образного сечения, при котором производят предварительный изгиб полосы, образуя радиусные участки между элементами заготовки, а затем ее окончательный изгиб путем приложения нормальных и тангенциальных усилий к элементам заготовки, предложено предварительный изгиб сопровождать изгибом центральной части полосы с одновременным приданием элементам центральной части цилиндрической вогнутой формы, максимальный прогиб которых находится в пределах от 0,5 до 0,6 исходной толщины полосы, а окончательный изгиб осуществляется после приложения нормальных усилий на периферийные части заготовки с последующим распрямлением центральных вогнутых элементов заготовки.

Сущность разработанного технического решения поясняется чертежом, на котором представлены этапы изготовления гибкой профиля W-образного сечения из листовой заготовки:

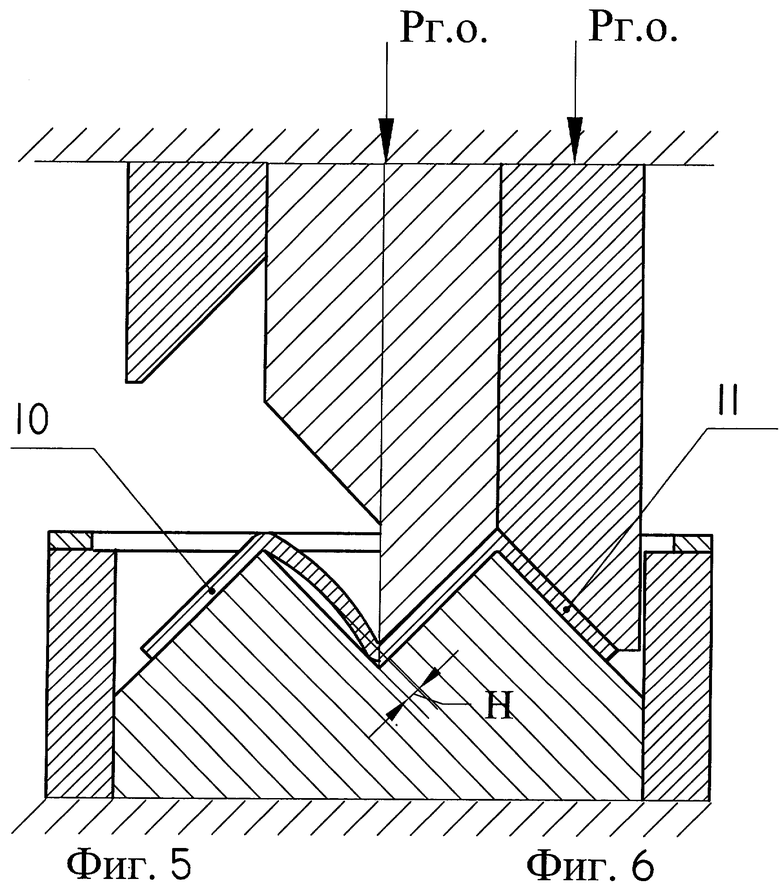

- на фиг.1 показано исходное положение заготовки перед предварительной гибкой центральной части заготовки;

- на фиг.2 показано положение заготовки после предварительной гибки центральной части заготовки;

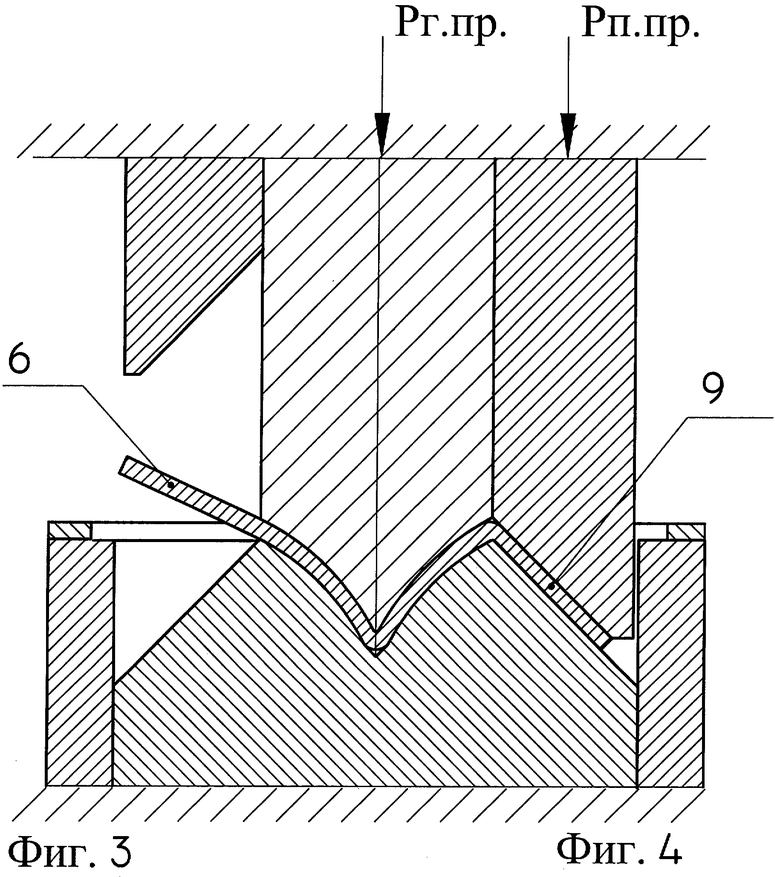

- на фиг.3 показано положение заготовки перед предварительной гибкой периферийных участков заготовки;

- на фиг.4 показано положение заготовки после предварительной гибки периферийных участков заготовки;

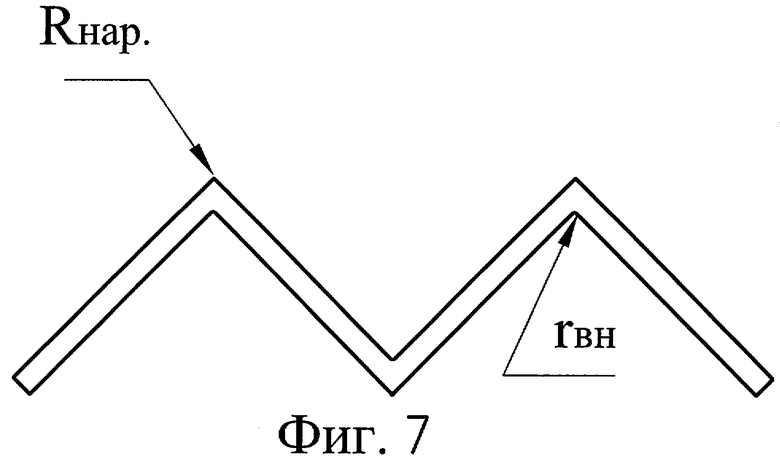

- на фиг.5 показано положение заготовки перед началом окончательной гибки с распрямлением центральных участков заготовки;

- на фиг.6 показано положение заготовки после окончательной гибки с распрямлением центральных участков заготовки;

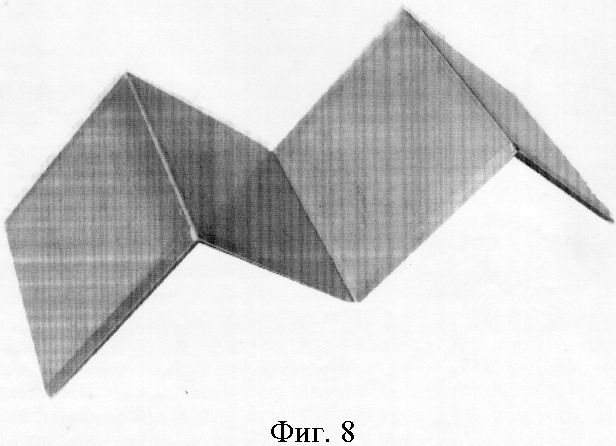

- на фиг.7 показана W-образная заготовка после окончания гибки;

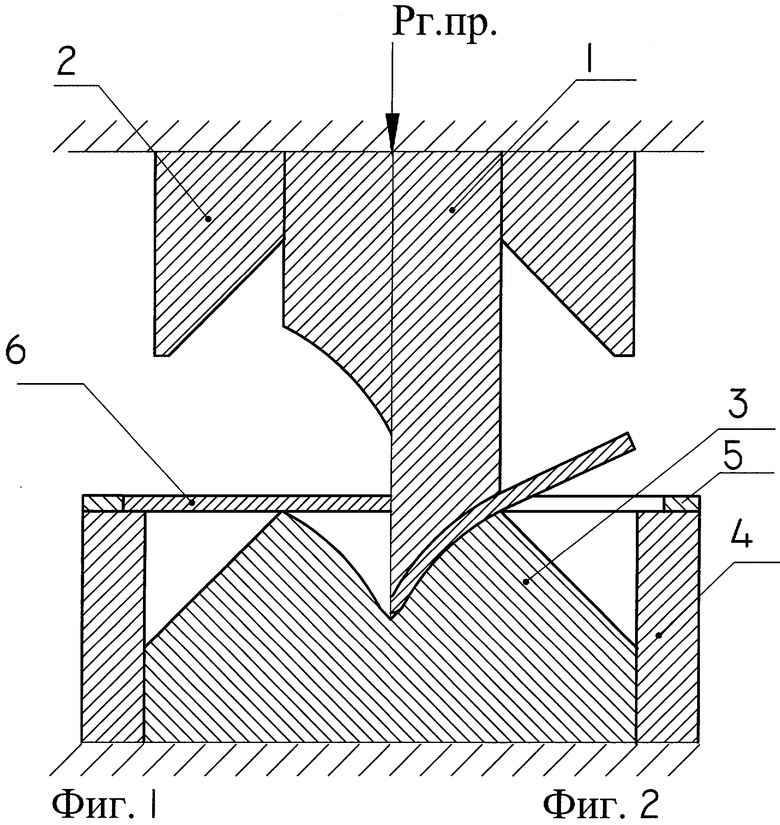

- на фиг.8 показана W-образная деталь после окончательной гибки.

Предложенный способ осуществляется в устройствах, которые состоят из следующих основных деталей.

К внутреннему ползуну пресса (не показан) прикреплен центральный пуансон 1, а к наружному ползуну пресса прикреплены периферийные пуансоны 2. На столе пресса установлена гибочная матрица 3 с прикрепленными к ней боковинами 4. На боковинах 4 закреплены установочные рамки 5, при помощи которых плоская заготовка 6 ориентирована в направлении как вдоль, так и поперек осевой линии штампа в плане.

Заготовке 6 на этапах гибки согласно фиг.2-6 присвоены позиции 7-11. Гибка плоской листовой заготовки 6 в деталь W-образного сечения осуществляется следующим образом.

После размещения плоской листовой заготовки 6 в установочной рамке 5 в штампе для предварительной гибки включается рабочий ход внутреннего ползуна пресса вниз, перемещение которого вместе с центральным пуансоном 1 приводит к предварительному изгибу центральной части заготовки 6 в положение согласно фиг.2 в процессе смыкания пуансона 1 с центральной частью матрицы 3. В связи с тем что пуансон 1 имеет вогнутую форму рабочей части, а центральная часть матрицы 3 имеет выпуклую форму, заготовка 7 приобретает вогнутую форму. После чего поступает команда на перемещение вниз наружного ползуна пресса вместе с периферийными пуансонами 2, которые обеспечивают изгиб периферийной части заготовки 9 (см. фиг.4). После предварительной гибки заготовку 9 устанавливают в штамп для окончательной штамповки (см. фиг.5). Окончательную гибку центральных вогнутых участков заготовки 10 (см. фиг.5) осуществляют после предварительного прижатия периферийных участков заготовки 10 периферийными пуансонами 2, перемещением центрального пуансона 1 до смыкания с заготовкой 11 и матрицей 3. В результате того что рабочие поверхности пуансона 1 и центральной части матрицы 3 в штампе для окончательной штамповки являются плоскими, центральные стенки заготовки 11 и три радиусных участка подвергаются сжатию, при распрямлении центрального участка заготовки 11 происходит перераспределение материала центральной части заготовки, приводящее к уменьшению наружных радиусов радиусных участков до значений, близких к нулевым. После окончания изгиба детали 11 центральный и периферийный пуансоны 1 и 2 возвращаются в крайнее верхнее положение, отштампованная деталь 11 удаляется из рабочей зоны устройства.

Очевидно, что предварительная штамповка центральной части заготовки 9 должна быть такой, чтобы при окончательной гибке с сжатием стенок и изделия и его радиусных участков согласно фиг.6 обеспечивалось спрямление центральной части без потери устойчивости ее.

В этом случае максимальный прогиб вогнутых цилиндрических участков центральной зоны заготовки 5 должен находиться в пределах 0,5-0,6 от толщины заготовки 6, чем обеспечивается уменьшение радиусов радиусных участков и предотвращение потери устойчивости центральной части заготовки.

Пример осуществления предложенного способа гибки. Для изготовления профилей W-образного сечения из жаропрочной стали с пределом прочности σв=80 кг/мм2 и с пределом текучести σS=50 кг/мм2, при следующих параметрах изделия: толщина S=1,0 мм, радиус гиба r=0,2 мм, при высоте Н=50 мм и ширине 50 мм четырех прямоугольных стенок детали, расчет заготовки осуществляется согласно справочникам по холодной штамповке (например [3], с.137). Максимальный прогиб центральной части заготовки, при предварительной штамповке, принимаем равным 0,5×S=0.5×1.0=0.5 мм.

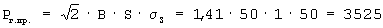

Усилие предварительной гибки на центральном пуансоне Pг. пр. определяется из условия создания напряжений в радиусной части заготовки и в стенках изделия не более предела текучести, т.е.

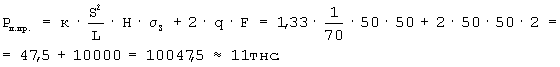

Усилие гибки Рп с правкой периферийных стенок (согласно /3/, с.145) в процессе предварительной гибке рассчитывается по формуле:

После предварительной гибки деталь имеет W-образную форму с вогнутыми цилиндрическими стенками центрального участка заготовки. Максимальный прогиб стенок центрального участка равен 0,5 мм.

Окончательную гибку заготовки 10 (см. фиг.5) осуществляют после установки заготовки в штамп для окончательной гибки. Производят прижатия периферийных участков заготовки 10 периферийными пуансонами 2 с усилием Ро.п., которое принимается равным усилию предварительной гибки периферийных участков и которое равно 11 тнс.

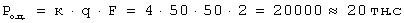

Перемещение центрального пуансона 1 до смыкания с заготовкой 11 и матрицей 3 приводит к выпрямлению вогнутых цилиндрических участков, максимальный прогиб которых равен 0,5 мм. Усилие на центральном пуансоне Ро.ц. определяется:

Таким образом для изготовления профилей W-образного сечения разработаны приемы и установлены силовые параметры осуществления представленного технического решения.

Источники информации

1. Авторское свидетельство №657888 (СССР) М. Кл. B 21 D 5/00 "Способ изготовления профилей". БИ №15, 1979.

2. Патент RU №2110348 В 21 D 5/00, 22/02 "Способ изготовления профилей преимущественно W-образного сечения", Бюл. №13, 1998 г.

3. Малов А.Н. Технология холодной штамповки. М.: Машиностроение, 1969, с.145.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления профилей W-образного сечения из листовых заготовок | 2022 |

|

RU2791199C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПРОФИЛЕЙ ПРЕИМУЩЕСТВЕННО W-ОБРАЗНОГО СЕЧЕНИЯ | 1996 |

|

RU2110348C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЛИННОМЕРНЫХ ИЗДЕЛИЙ U-ОБРАЗНОГО ПРОФИЛЯ С РАСПОЛОЖЕННЫМИ ПО ДЛИНЕ ПОЛКАМИ ПОД КРЕПЛЕНИЕ РАЗЛИЧНЫХ УСТРОЙСТВ | 2012 |

|

RU2506135C1 |

| Способ изготовления профилей | 1986 |

|

SU1344456A1 |

| Способ формообразования листовых профилей и устройство для его осуществления | 1982 |

|

SU1049138A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ Г-ОБРАЗНОГО КРЕПЕЖНОГО ЭЛЕМЕНТА И ШТАМП ПОСЛЕДОВАТЕЛЬНОГО ДЕЙСТВИЯ ДЛЯ ОСУЩЕСТВЛЕНИЯ ДАННОГО СПОСОБА | 2007 |

|

RU2354480C1 |

| Способ изготовления гнутых профилей с элементами двойной толщины на кромках | 1987 |

|

SU1488060A1 |

| Способ изготовления профилей гибкой | 1979 |

|

SU854508A1 |

| Способ вытяжки полых изделий | 1990 |

|

SU1771852A1 |

| Способ изготовления лап культиваторов | 1990 |

|

SU1734912A1 |

Изобретение относится к обработке металлов давлением. Способ включает предварительный изгиб полосы с образованием радиусных участков между элементами заготовки и ее окончательный изгиб путем приложения нормальных и тангенциальных усилий к элементам заготовки. При этом предварительный изгиб сопровождают изгибом центральной части полосы с одновременным приданием элементам центральной части цилиндрических вогнутых форм, максимальный прогиб которых находится в пределах от 0,5 до 0,6 исходной толщины полосы. Окончательный изгиб осуществляют после приложения нормальных усилий на периферийные части заготовки с последующим распрямлением вогнутых участков заготовки. Достигается повышение качества изготовления деталей W-образной формы за счет исключения утонения материала в радиусных участках детали. 8 ил.

Способ изготовления профилей преимущественно W-образного сечения, включающий предварительный изгиб полосы с образованием радиусных участков между элементами заготовки и ее окончательный изгиб путем приложения нормальных и тангенциальных усилий к элементам заготовки, отличающийся тем, что для повышения качества деталей предварительный изгиб сопровождают изгибом центральной части полосы с одновременным приданием элементам центральной части цилиндрических вогнутых форм, максимальный прогиб которых находится в пределах от 0,5 до 0,6 исходной толщины полосы, а окончательный изгиб осуществляют после приложения нормальных усилий на периферийные части заготовки с последующим распрямлением вогнутых участков элементов заготовки.

| СПОСОБ ИЗГОТОВЛЕНИЯ ПРОФИЛЕЙ ПРЕИМУЩЕСТВЕННО W-ОБРАЗНОГО СЕЧЕНИЯ | 1996 |

|

RU2110348C1 |

| Штамп для гибки -образных деталей | 1977 |

|

SU632434A1 |

| Способ изготовления гнутого фасонного профиля | 1991 |

|

SU1811426A3 |

| СПОСОБ ВЫРАБОТКИ КОНСЕРВИРОВАННОГО ПРОДУКТА "РЫБНЫЕ КОТЛЕТЫ В ТОМАТНОМ СОУСЕ" | 2011 |

|

RU2467645C1 |

Авторы

Даты

2006-01-10—Публикация

2004-03-05—Подача