Изобретение относится к области машиностроения, в частности к способам восстановления изношенных шеек валов различного назначения.

Известен способ восстановления изношенных шеек валов, согласно которому шейку предварительно протачивают. Стальную ленту, из которой изготавливаются разрезные оболочки, очищают абразивным кругом, затем ленту деформируют в кольцо. Внутреннюю поверхность оболочки и. поверхность шейки обезжиривают ацетоном и наносят слой клея.

Оболочку устанавливают на шейку и в зоне стыка под оболочку вводят тонкий слой стеклоткани или другого тканого материала, способного выдержать высокую температуру. Оболочку поджимают к валу, стыки оболочки сваривают между собой. Стеклоткань исключает возможность приварки кольца к

валу. После сушки клея наружную поверхность обрабатывают.

Этот способ имеет следующие недостатки. При разрушении слоя клея ремонтная оболочка не имеет фиксации от проворачивания на шейке. Слой клея уменьшает теплопроводность и увеличивает температуру шейки в зоне трения. Слой стеклоткани, расположенный под оболочкой в зоне стыка, увеличивает зазор между оболочкой и шейкой. Поэтому усадка сварного шва недостаточна для образования натяга и создания плотного прилегания оболочки к шейке.

Наиболее близким к изобретению является способ восстановления изношенных шеек, согласно которому изношенные шейки обрабатываются шлифованием. Изготавливаются ремонтные оболочки, которые подвергаются термообработке (закалке и отпуску). После термической обработки внутренняя поверхность оболочки вновь

s4 00

ел

о ю

прошлифовывается. На ремонтной оболочке изготавливаются фаски под углом 45° для последующей электросварки. Оболочки жестко притягиваются к шейкам с помощью струбцин. Место сварки предварительно подогревают до 150-200°С. Сварка производится электродуговым способом, после чего ремонтные оболочки по наружному диаметру шлифуются и полируются.

Недостатки способа заключаются в следующем. Прочность соединения стыков тонкостенных оболочек недостаточна. Возможно оболочка не имеет фиксации от проворачивания на шейке.

Цель изобретения - повышение надежности шеек в работе.

Поставленная цель достигается тем, что по способу восстановления изношенных шеек валов, включающему обработку изношенной шейки вала, установку на шейку составных ремонтных оболочек, поджатые их шейкам и сварку стыков, осуществляют фиксацию ремонтной оболочки относительно шейки вала путем создания в шейке, вала лыски перед сваркой оболочек и соответствующего утолщения в ремонтной оболочке, получаемого за счеттермопластического деформирования составных частей оболочки с последующей из сваркой и обработкой на заданный размер,

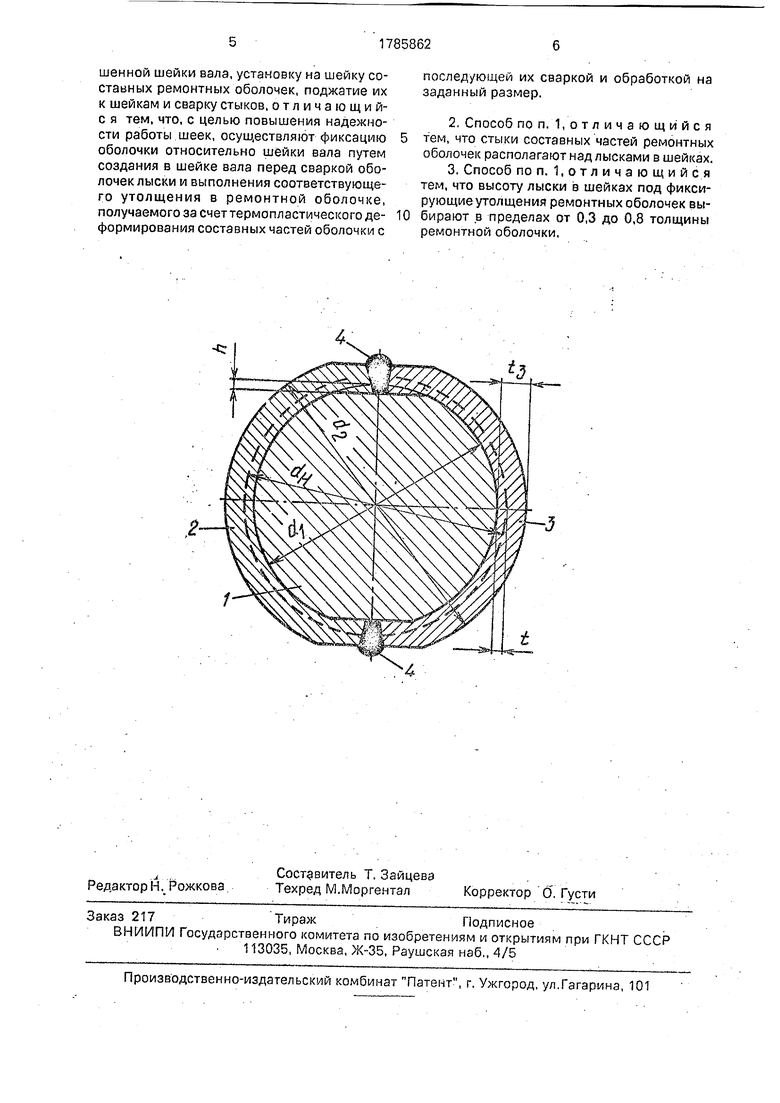

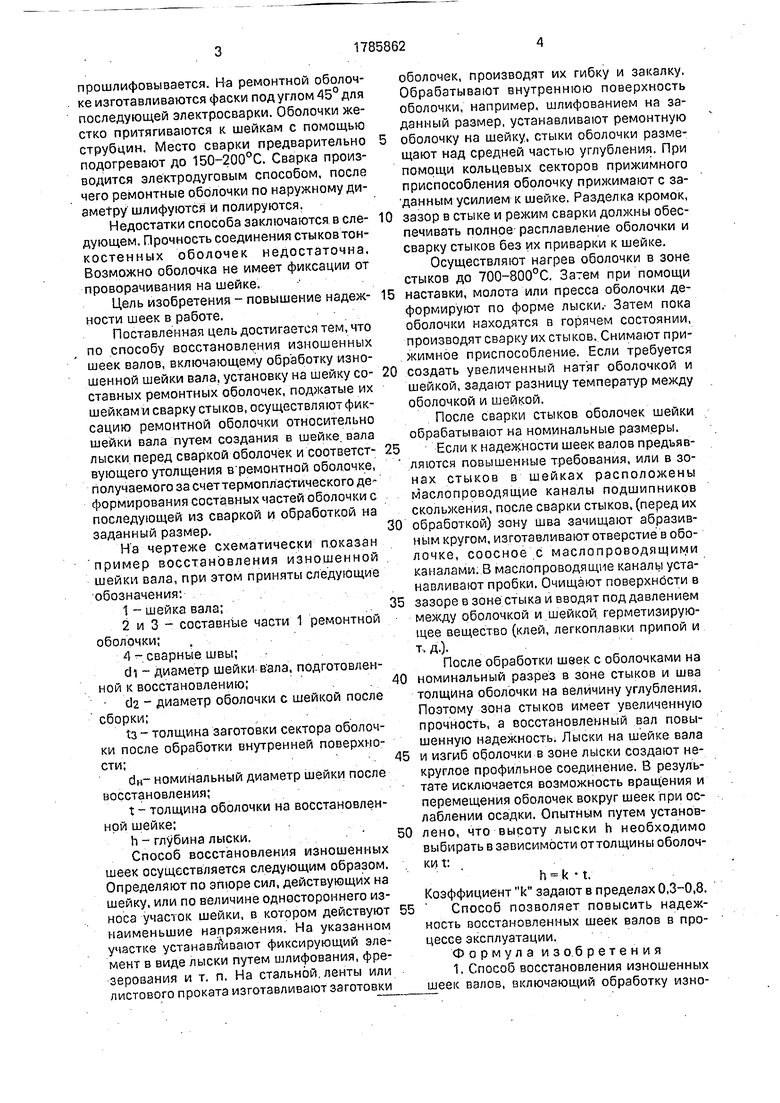

На чертеже схематически показан пример восстановления изношенной шейки вала/при этом приняты следующие обозначения:

1-шейка вала;

2 и 3 - составные части 1 ремонтной оболочки;

4-сварные швы;

di - диаметр шейки вала, подготовленной к восстановлению;

d2 - диаметр оболочки с шейкой после сборки;

1з - толщина заготовки сектора оболочки после обработки внутренней поверхности;

db- номинальный диаметр шейки после восстановления;

t - толщина оболочки на восстановленной шейке;.

h - глубина лыски. Способ восстановления изношенных шеек осуществляется следующим образом. Определяют по эпюре сил, действующих на шейку, или по величине одностороннего износа участок шейки, в котором действуют наименьшие напряжения. На указанном участке устанавливают фиксирующий элемент в виде лыски путем шлифования, фрезерования и т. п. На стальной, ленты или листового проката изготавливают заготовки

оболочек, производят их гибку и закалку, Обрабатывают внутреннюю поверхность оболочки, например, шлифованием на заданный размер, устанавливают ремонтную

оболочку на шейку, стыки оболочки размещают над средней частью углубления. При помощи кольцевых секторов прижимного приспособления оболочку прижимают с за- данным усилием к шейке. Разделка кромок,

зазор в стыке и режим сварки должны обеспечивать полное расплавление оболочки и сварку стыков без их приварки к шейке.

Осуществляют нагрев оболочки в зоне стыков до 700-800°С. Затем при помощи

наставки, молота или пресса оболочки деформируют по форме лыски.- Затем пока оболочки находятся в горячем состоянии, производят сварку их стыков. Снимают прижимное приспособление. Если требуется

создать увеличенный натяг оболочкой и шейкой, задают разницу температур между оболочкой и шейкой.

После сварки стыков оболочек шейки обрабатывают на номинальные размеры.

Если к надежности шеек валов предъяв- ляются повышенные требования, или в зонах стыков в шейках расположены маслопроводящие каналы подшипников скольжения, после сварки стыков, (перед их

обработкой) зону шва зачищают абразивным кругом, изготавливают отверстие в оболочке, соосное с маслопроводящими каналами. В маслопроводящие каналы устанавливают пробки. Очищают поверхности в

зазоре в зоне стыка и вводят под давлением между оболочкой и шейкой герметизирующее вещество (клей, легкоплавки припой и т.д.).

После обработки шеек с оболочками на

номинальный разрез в зоне стыков и шва толщина оболочки на величину углубления. Поэтому зона стыков имеет увеличенную прочность, а восстановленный вал повышенную надежность. Лыски на шейке вала

и изгиб оболочки в зоне лыски создают некруглое профильное соединение, В результате исключается возможность вращения и перемещения оболочек вокруг шеек при ослаблении осадки. Опытным путем установлено, что высоту лыски h необходимо выбирать в зависимости оттолщины оболочки t:

h k-t. Коэффициент k задают в пределах 0,3-0,8.

Способ позволяет повысить надежность восстановленных шеек валов в процессе эксплуатации.

Формула изобретения

1. Способ восстановления изношенных

шеек валов, включающий обработку изношенной шейки вала, установку на шейку составных ремонтных оболочек, поджатие их к шейкам и сварку стыков, отличающий- с я тем, что, с целью повышения надежности работы шеек, осуществляют фиксацию оболочки относительно шейки вала путем создания в шейке вала перед сваркой оболочек лыски и выполнения соответствующего утолщения в ремонтной оболочке, получаемого за счет термопластического деформирования составных частей оболочки с

последующей их сваркой и обработкой на заданный размер.

2. Способ по п. 1,отличающийся

тем, что стыки составных частей ремонтных

оболочек располагают над лысками в шейках.

3. Способ по п. 1, о т л и ч а ю щ и и с я тем, что высоту лыски в шейках под фиксирующие утолщения ремонтных оболочек вы- бирают в пределах от 0,3 до 0,8 толщины ремонтной оболочки.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ Дагиса восстановления шеек валов | 1988 |

|

SU1597256A1 |

| Способ Дагиса восстановления шеек валов | 1988 |

|

SU1597257A1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ВАЛА | 2006 |

|

RU2337802C2 |

| СПОСОБ ВОССТАНОВЛЕНИЯ КОЛЕНЧАТОГО ВАЛА И КОЛЕНЧАТЫЙ ВАЛ | 2001 |

|

RU2235009C2 |

| Способ восстановления шеек валов | 1989 |

|

SU1690970A1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ШЕЕК КОЛЕНЧАТОГО ВАЛА | 1991 |

|

RU2007287C1 |

| Способ Дагиса и Блоха восстановления изношенных деталей | 1989 |

|

SU1756089A1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ВАЛА | 2005 |

|

RU2319592C2 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ВАЛА | 2009 |

|

RU2420386C2 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ВАЛА | 2010 |

|

RU2453413C2 |

Изобретение относится к области машиностроения и может быть использовано при восстановлении изношенных шеек валов различного назначения. Цель изобретения - повышение надежности в работе восстановленных шеек. Изношенную шейку вала обрабатывают на заданный размер, изготавливают тонкостенную ременную оболочку, осуществляют фиксацию оболочки относительно шейки вала с помощью лы- ски, выполненной в шейке вала, и создания соответсвующего утолщения в ремонтной оболочке, получаемого за счет термопластического деформирования составных частей оболочки с последующей их сваркой и обработкой на заданный размер. 2 з. п. ф-лы. 1 ил.

| Ульман И.Е | |||

| Ремонт тракторов | |||

| - М.: Машгиз | |||

| Приспособление для отвешивания жидкости без предварительного определения веса тары | 1925 |

|

SU1952A1 |

| С | |||

| Котел | 1921 |

|

SU246A1 |

| Способ восстановления изношенных шеек валов | 1983 |

|

SU1207666A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Гребенчатая передача | 1916 |

|

SU1983A1 |

Авторы

Даты

1993-01-07—Публикация

1987-03-13—Подача