Изобретение относится к обработке металлов и сплавов поверхностным пластическим деформированием и может быть применено для отделочно-упрочняющей обработки цилиндрических поверхностей выглаживанием для получения необходимой шероховатости и упрочнения поверхностного слоя деталей машин и механизмов.

Известен способ отделочно-упрочняющей обработки алмазным выглаживанием, включающий вращательное движение детали и продольное перемещение алмазного выглаживающего инструмента вдоль оси обрабатываемой детали (см. кн. В.В. Клепиков, А.Н. Бодров. Технология машиностроения: Учебник.- М.: ФОРУМ: ИНФРА-М. 2004. - 860 с., стр. 418, рис. 3. 157).

Недостатком данного способа обработки является низкая периодическая стойкость и работоспособность алмазного выглаживателя. При данном способе в процессе выглаживания участвует только небольшая вершинная поверхность полусферической поверхности рабочего элемента инструмента, которая относительно быстро изнашивается, требуется чаще производить переустановку (поворот) инструмента, что снижает производительность процесса и стабильность качества поверхностного слоя обработки.

К недостатку способа относится также то, что он исключает возможность выглаживания деталей из титановых сплавов из-за налипания последних на рабочую поверхность инструмента.

Известен способ вибровыглаживания (RU 2170654, В24В 39/00, 20.07.2001), включающий вращательное движение заготовки, осевую подачу инструменту, поджатому к обрабатываемой поверхности заготовки, сообщается возвратно-поступательное перемещение вдоль оси.

Недостатком данного способа обработки является низкая периодическая стойкость и работоспособность алмазного инструмента. В процессе вибровыглаживания участвует только небольшая часть поверхности алмазного элемента инструмента, которая относительно быстро изнашивается, требуется также чаще осуществлять переустановку (поворот) инструмента.

К недостатку относится также сравнительно низкая стабильность качества поверхностного слоя обрабатываемой заготовки, т.к. происходит более интенсивное изнашивание небольшого участка рабочей части инструмента.

Известен способ обработки наружных поверхностей деталей - тел вращения (RU 63282 U1, В24В 39/04, 27.05.2007), включающий продольное и вращательное движения сферического выглаживателя.

Недостатком способа с использованием вращательного движения, также не обеспечивает увеличения используемой поверхности рабочей части выглаживателя, что снижает его период стойкости. К недостатку также относится и сравнительно низкая стабильность качества поверхностного слоя обрабатываемой детали, т.к. происходит более интенсивное изнашивание небольшого вращающегося участка рабочей части выглаживателя.

К недостатку способа при выглаживании титановых сплавов можно отнести и то, что он также не полностью исключает удаление налипания обрабатываемых сплавов, что снижает его технологические возможности.

В основу изобретения поставлена задача расширения технологических возможностей, дальнейшего повышения производительности и стабильности качества обработанной поверхности, а также периода стойкости и износа стойкости алмазных выглаживателей.

Задача достигается за счет того, что в способе отделочно-упрочняющей обработки выглаживанием цилиндрических поверхностей, включающем вращательное движение детали и продольное перемещение выглаживающего алмазного инструмента, внедренного в обрабатываемую поверхность, согласно изобретению инструменту сообщают одновременное возвратно-качательное и вращательное движения в основной кинематической плоскости обработки.

Повышение стойкости и ресурса выглаживающего инструмента достигается за счет введения большей активной поверхности полусферической рабочей части элемента инструмента в процессе выглаживания.

Повышение стабильности качества поверхностного слоя и эксплуатации детали достигается за счет более равномерного износа полусферической рабочей поверхности инструмента и устранения налипания макрочастиц обрабатываемого титанового сплава.

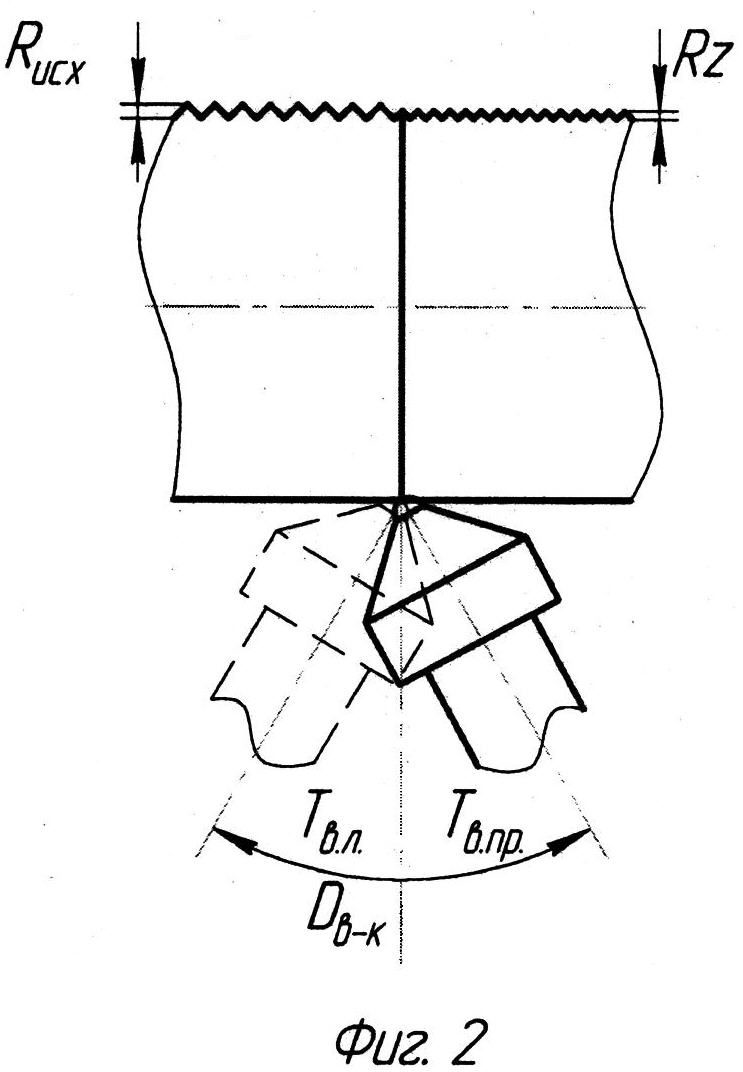

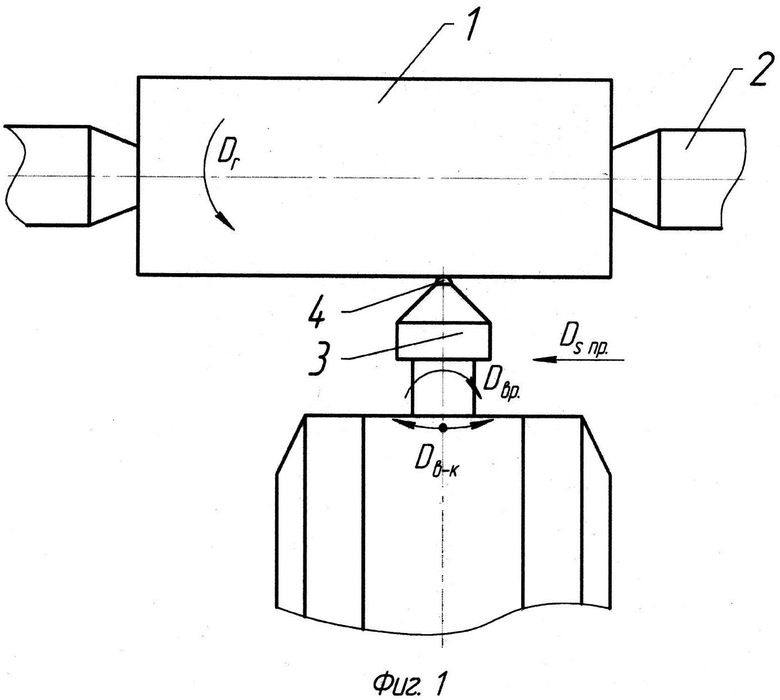

Способ обработки выглаживанием поясняется чертежами. На фиг. 1 представлена схема предлагаемого способа выглаживания; на фиг. 2 - схема взаимодействия алмазного элемента с поверхностью детали в основной плоскости обработки.

Деталь 1 закрепляют в центрах 2 или патроне токарного станка и сообщают главное движение Dг. Инструменту одновременно сообщают продольное движение Ds пр., вращательное движение Ds вр. вокруг своей оси и возвратно-качательное движение Dв-к в основной кинематической плоскости обработки. К обрабатываемой поверхности детали выглаживающий инструмент 3 с рабочим элементом 4 прижимают с определенным усилием, в зависящим от твердости материала детали.

При таком способе выглаживания инструмент описывает по поверхности детали винтовую линию с шагом, равным подаче, а за счет возвратно- качательного движения (модуляции) вдоль оси детали более равномерно располагаются элементы микрорельефа.

В этом случае износ алмазного элемента происходит более равномерно по всей рабочей поверхности сферического контактирующего участка инструмента и является наиболее рациональным его использованием по сравнению со способом, взятым за прототип.

За счет дополнительного сообщения инструменту возвратно-качательного движения в основной кинематической плоскости обработки не происходит налипания металла при обработке пластичных металлов и, в частности, титановых сплавов, что обеспечивает тем самым повышение производительности процесса выглаживания и стабильности качества обработанного поверхностного слоя детали, а также периода стойкости инструмента.

Таким образом, применение предлагаемого способа позволит расширить область использования отделочно-упрочняющих методов обработки в результате возвратно-качательного движения алмазного инструмента и улучшения динамических характеристик протекания процесса выглаживания в целом. Повысить эксплуатационные характеристики деталей за счет получения микровыступов с устойчивыми размерами и формами, обеспечивающие увеличение фактической площади контакта, минимизировать износ и длительность приработки поверхностей сопрягаемых деталей (пар трения). Увеличить производительность процесса обработки, исключив дополнительные рабочие и холостые проходы, а также стойкость инструмента, устранив налипание обрабатываемого металла на его рабочей поверхности. В зависимости от условий обработки способ может осуществлять как встречное, так и попутное выглаживание деталей тел вращения.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ФОРМИРОВАНИЯ НАНОРЕЛЬЕФА НА ПОВЕРХНОСТЯХ ДЕТАЛЕЙ ДВУХПЕРЕХОДНЫМ ВЫГЛАЖИВАНИЕМ | 2010 |

|

RU2458778C2 |

| Устройство для алмазного выглаживания цилиндрических деталей | 1988 |

|

SU1720845A1 |

| Способ поверхностного пластического деформирования | 2019 |

|

RU2707844C1 |

| ИНСТРУМЕНТ ДЛЯ ВЫГЛАЖИВАНИЯ ПРЕРЫВИСТЫХ ПОВЕРХНОСТЕЙ | 2010 |

|

RU2433900C1 |

| СПОСОБ УПРОЧНЯЮЩЕЙ ОБРАБОТКИ ПОВЕРХНОСТЕЙ ДЕТАЛЕЙ ВЫГЛАЖИВАНИЕМ | 2019 |

|

RU2703072C1 |

| ИНСТРУМЕНТ ДЛЯ ВЫГЛАЖИВАНИЯ | 1991 |

|

RU2014985C1 |

| СПОСОБ УПРОЧНЯЮЩЕЙ ОБРАБОТКИ ПОВЕРХНОСТИ ЦИЛИНДРИЧЕСКИХ ДЕТАЛЕЙ ВЫГЛАЖИВАНИЕМ | 2023 |

|

RU2806646C1 |

| СПОСОБ УПРОЧНЯЮЩЕЙ ОБРАБОТКИ ПОВЕРХНОСТЕЙ ДЕТАЛЕЙ ВЫГЛАЖИВАНИЕМ | 2010 |

|

RU2458777C2 |

| Способ отделочно-упрочняющей обработки поверхности деталей из стали аустенитного класса | 1977 |

|

SU1124044A1 |

| Способ алмазного выглаживания | 1978 |

|

SU795908A2 |

Изобретение относится к отделочно-упрочняющей обработке цилиндрических поверхностей деталей выглаживанием. Осуществляют вращательное движение детали и продольное перемещение алмазного выглаживающего инструмента. Выглаживающему инструменту сообщают одновременно возвратно-качательное движение в основной кинематической плоскости обработки и вращательное движение вокруг своей оси. В результате расширяются технологические возможности и повышается износостойкость выглаживающего инструмента. 2 ил.

Способ отделочно-упрочняющей обработки выглаживанием цилиндрических поверхностей деталей, включающий вращательное движение детали и продольное перемещение алмазного выглаживающего инструмента, внедренного в обрабатываемую поверхность, отличающийся тем, что выглаживающему инструменту сообщают одновременно возвратно-качательное движение в основной кинематической плоскости обработки и вращательное движение вокруг своей оси.

| Л.Г.Одинцов, Упрочнение и отделка деталей поверхностным пластическим деформированием, Москва, Машиностроение, 1987, с.190, фиг.131 | |||

| Станок для притирки плоских поверхностей, расположенных в полости втулки, цилиндра и т.п. | 1941 |

|

SU63282A1 |

| Устройство для вибрационной обработки поверхностей поверхностным пластическим деформированием | 1980 |

|

SU996177A1 |

| СПОСОБ ЗАЩИТЫ СТАЛЕЙ ОТ КОРРОЗИИ | 2000 |

|

RU2185449C2 |

| Прибор для определения времени прилипания воздушного пузырька к минеральным частицам при флотации | 1958 |

|

SU120035A1 |

| Способ образования поверхности трения | 1987 |

|

SU1493444A1 |

| СПОСОБ ФОРМИРОВАНИЯ СМАЗОЧНЫХ КАРМАНОВ НА ПОВЕРХНОСТИ ДЕТАЛИ | 2010 |

|

RU2458776C2 |

| WO 2004073927 A1 02.09.2004. | |||

Авторы

Даты

2015-12-20—Публикация

2013-10-03—Подача