Изобретение относится к двигателест- роению и может быть использовано для комплектования топливной аппаратуры дизеля,

Известна топливная система дизеля, содержащая .топливовпрыскивающий насос, форсунку и топливопровод высокого давления. В указанной системе для повышения равномерности подачи топлива по секциям насоса при комплектовании топливопроводов используют вытеснитель, выполненный в виде проволоки различного диаметра, размещенной во входной части канала топливопровода.

Недостатком известного технического решения является отсутствие фиксации вытеснителя в топливопроводе, что может приводить к выпадению и утере проволоки при разборке, а также к попаданию ее в штуцер насоса. Кроме того, индивидуальный подбор диаметра проволоки при комплектовании весьма трудоемок и нетехнологичен, что делает проблематичном практическое применение рассматриваемого технического решения в производственных условиях.

Известен также нагнетательный топливопровод, в котором для снижения гидравлического сопротивления в направлении нагнетания внутренний канал со стороны форсунки выполнен с переменным сечением, ступенчато увеличивающимся в направлении подачи топлива.

Недостатком этого топливопровода является трудоемкость выполнения ступеней и сложность инструмента для обработки канала топливопровода. Эффект воздействия топливопровода со ступенчатым каналом на процесс топливоподачи связан с увеличением волнового сопротивления в направлении от форсунки к насосу и незначительным ростом местных гидравлических потерь на выходе из топливопровода вследствие введения в канал нескольких внезапных расширений, что относительно слабо влияет на пропускную способность. Размещение ступеней канала на выходе в топливопровод со стороны насоса нецелесообразно, так как приводит к заметному снижению прямой волны нагнетания и искажению характериСЛ

с

J

СЛ

Сл 00 CJ

стики впрыскивания вследствие влияния на процесс подачи промежуточных отраженных волн с коротким фазовым периодом.

Известен способ комплектования топливопроводов высокого давления для топливной аппаратуры дизеля, согласно которому проверяют пропускную способность топливопроводов с эталонными насосом и форсункой, распределяют проверенные топливопроводы по группам гидравличе- ского единообразия, используя для сборки комплекта топливопроводы в пределах одной группы, и выбраковывают экземпляры, не удовлетворяющие требованиям ГОСТ 8519- 73, согласно которым отклонение пропускной способности топливопровода в сборе с эталонными форсункой и секцией насоса должно находиться в пределах ±4% от номинальной цикловой подачи топлива, Способ комплектования предусматривает возможность доводки пропускной способности топливопровода до требуемой нормы одним из известных способов.

Использование известного способа комплектования на практике, особенно в услови- ях ремонтно-технических предприятий, применяющих отечественные топливопроводы с увеличенным полем допуска на диаметр внутреннего канала ( ±0,15 мм), приводит к увеличенному объему выбраковки топливоп- роводов и частому нарушению правил комплектования из-за отсутствия экземпляров необходимой пропускной способности.

Цель изобретения - повышение качест- ва комплектования и снижение объема вы- браковки топливопроводов.

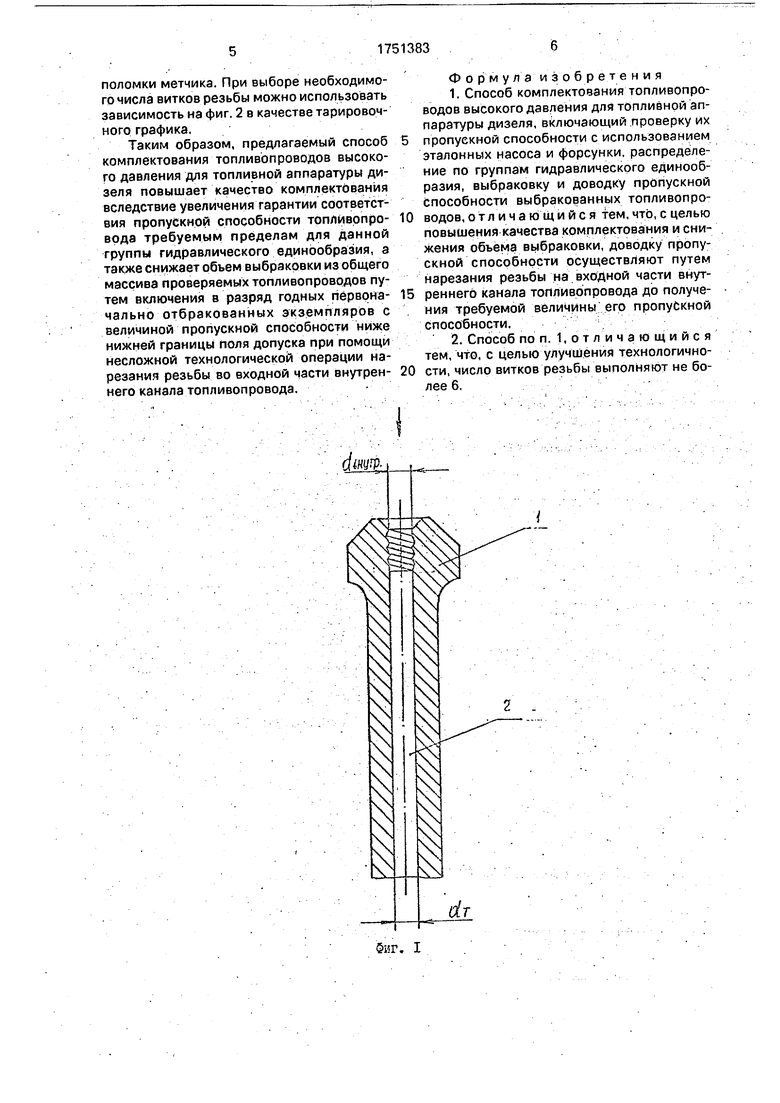

Указанная цель достигается тем, что доводку пропускной способности осуществляют путем нарезания резьбы на входной части внутреннего канала топливопровода до получения требуемой величины его пропускной способности. Кроме того, с целью улучшения технологичности, число витков резьбы выполняют не более 6.

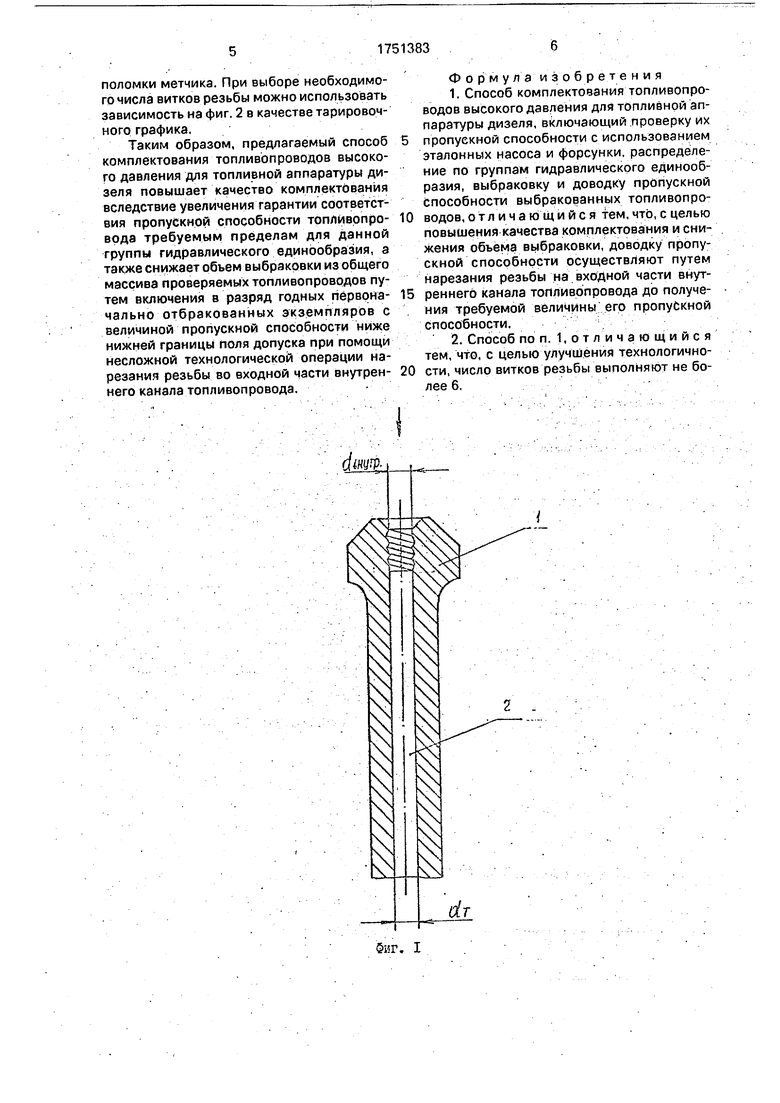

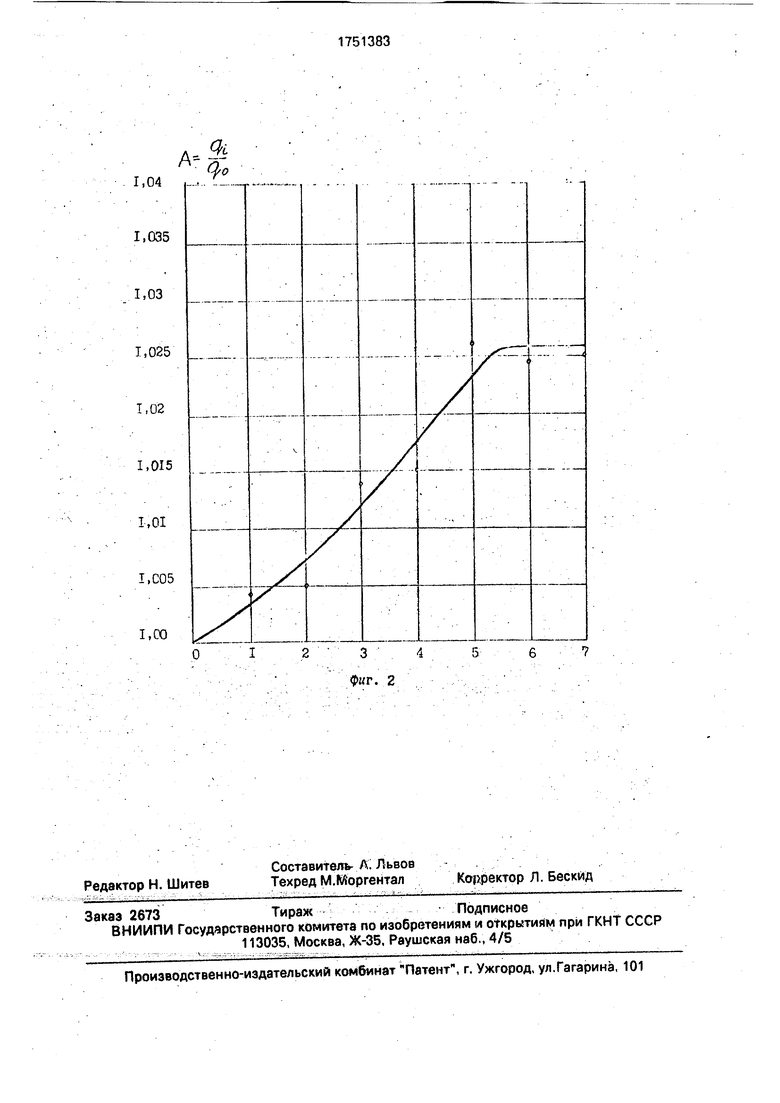

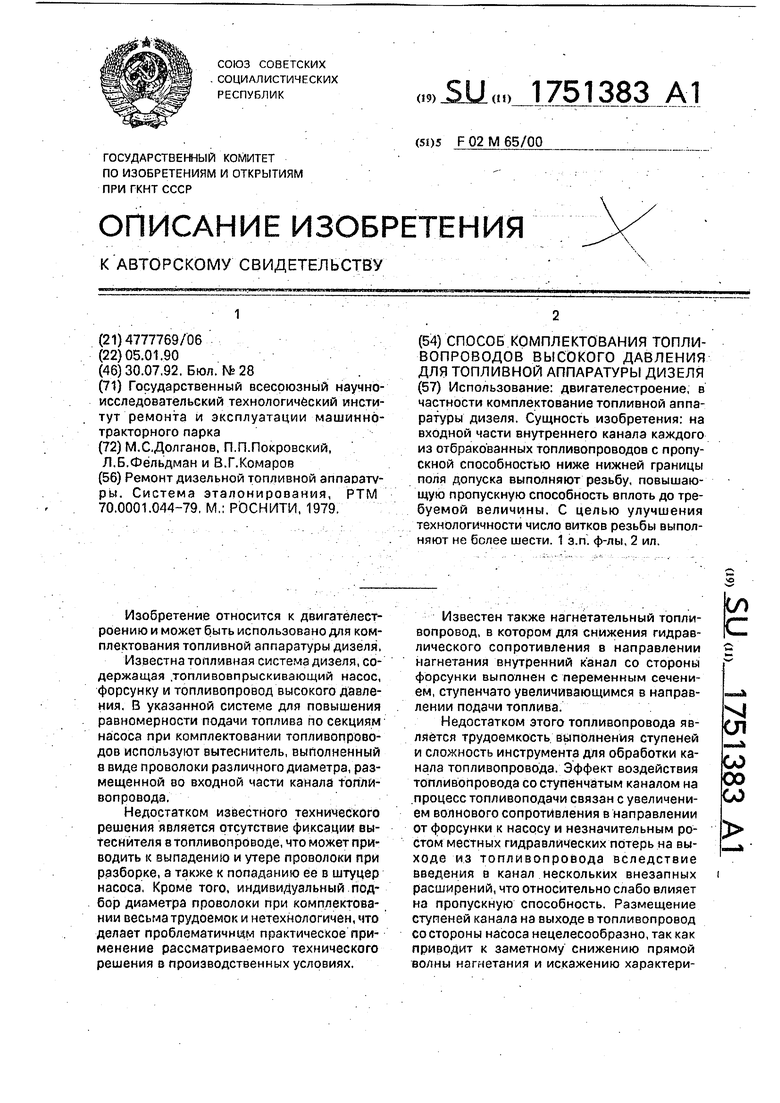

На фиг. 1 представлен разрез входной части топливопровода; на фиг. 2 - экспериментальная зависимость пропускной способности топливопровода от числа витков резьбы в канале, где QO и qi - соответственно цикловые подачи с топливопроводом без резьбы и с I витками резьбы во входной части канала топливопровода; А - относительная цикловая подача,

-&

Способ комплектования топливопроводов высокого давления для топливной аппаратуры дизеля осуществляется следующим образом.

Определяют пропускную способность топливопроводов путем их прокачки от секций эталонного насоса с использованием эталонных форсунок. Затем распределяют проверенные топливопроводы по группам гидравлического единообразия и отбраковывают из них те экземпляры, которые выходят за пределы границ поля допуска.

Далее у топливопроводов с пропускной способностью ниже нижней границы поля допуска осуществляют доводку путем нарезания резьбы 1 на входной части внутреннего канала 2 (фиг. 1) до получения требуемой величины его пропускной способности. При этом число витков резьбы 1 не должно превышать 6.

Внутренний диаметр резьбы 1 бвнутр равен диаметру di внутреннего канала 2 топливопровода. Нарезку резьбы 1 осуществляют на входе во внутренний канал 2 топливопровода со стороны насоса (не показан).

Для предотвращения явления облитерации стенок во входной части внутреннего канала 2 топливопровода резьба 1 выполняется с крупным шагом. В качестве заходной фаски при нарезке резьбы 1 используют конический вход согласно ГОСТ 8519-81,

Опыты показали, что эффективное проходное сечение топливопроводов с диаметром внутреннего канала dT 2 мм и длиной 640 и 1370 мм, определенное по результатам проливки топливом при давлении 1 МПа (10 кгс/см ), практически не зависит от длины нарезаемой резьбы.

Определение пропускной способности топливопроводов путем прокачки их от секции эталонного топливного насоса типа УТН-5 при частоте вращения п 1100 показало (фиг. 2), что относительная цикловая подача А

- возрастает при увеличеЧо

нии числа витков резьбы до 6, после чего остается практически постоянной. Такой характер зависимости А f(i) объясняется тем, что включение резьбы во входную часть внутреннего канала топливопровода приводит к некоторому увеличению волны подачи вследствие уменьшения фактического живого сечения канала. С увеличением числа витков резьбы более 6 возрастающие местные гидравлические потери на входе в топливопровод нивелируют рост волны подачи, что вызывает стабилизацию величины А. Следовательно, увеличение числа витков резьбы более 6 не целесообразно. Кроме того, с увеличением длины резьбы возрастают технологические трудности ее выполнения вследствие увеличения риска

поломки метчика. При выборе необходимого числа витков резьбы можно использовать зависимость на фиг. 2 в качестве тарировоч- ного графика.

Таким образом, предлагаемый способ комплектования топливопроводов высокого давления для топливной аппаратуры дизеля повышает качество комплектования вследствие увеличения гарантии соответствия пропускной способности топливопровода требуемым пределам для данной группы гидравлического единообразия, а также снижает объем выбраковки из общего массива проверяемых топливопроводов путем включения в разряд годных первоначально отбракованных экземпляров с величиной пропускной способности ниже нижней границы поля допуска при помощи несложной технологической операции на- резанич резьбы во входной части внутреннего канала топливопровода.

Формула изобретения

1.Способ комплектования топливопроводов высокого давления для топливной аппаратуры дизеля, включающий проверку их

пропускной способности с использованием эталонных насоса и форсунки, распределение по группам гидравлического единообразия, выбраковку и доводку пропускной способности выбракованных топливопроводов,отл ича ю щийс я тем,что, с целью повышения качества комплектования и снижения объема выбраковки, доводку пропускной способности осуществляют путем нарезания резьбы на входной части внутреннего канала топливопровода до получения требуемой величины его пропускной способности.

2.Способ по п. 1,отличающийся тем, что, с целью улучшения технологичности, число витков резьбы выполняют не более 6.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИСПЫТАНИЯ И РЕГУЛИРОВКИ ДИЗЕЛЬНОЙ ТОПЛИВНОЙ АППАРАТУРЫ (ВАРИАНТЫ) | 2007 |

|

RU2398127C2 |

| Способ ремонта топливовпрыскивающего насоса дизеля | 2015 |

|

RU2610354C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ БЕССТЕНДОВОГО ДИАГНОСТИРОВАНИЯ ДИЗЕЛЬНОЙ ТОПЛИВНОЙ АППАРАТУРЫ ВЫСОКОГО ДАВЛЕНИЯ | 2011 |

|

RU2456471C1 |

| Стенд для испытания топливной аппаратуры дизеля | 1982 |

|

SU1038532A1 |

| Аккумуляторная топливная система дизельного двигателя | 2016 |

|

RU2659713C1 |

| Способ ремонта топливного насоса высокого давления дизеля | 2017 |

|

RU2678465C2 |

| ТЕСТЕР ТОПЛИВНОЙ АППАРАТУРЫ ДИЗЕЛЯ | 2001 |

|

RU2231674C2 |

| СТЕНДОВАЯ ФОРСУНКА | 1992 |

|

RU2076941C1 |

| АККУМУЛЯТОРНАЯ СИСТЕМА ТОПЛИВОПОДАЧИ ДИЗЕЛЯ | 2000 |

|

RU2159863C1 |

| ТОПЛИВНЫЙ НАСОС ДЛЯ ДИЗЕЛЯ (ВАРИАНТЫ) | 2012 |

|

RU2513051C2 |

Использование: двигателестроение, в частности комплектование топливной аппаратуры дизеля. Сущность изобретения: на входной части внутреннего канала каждого из отбракованных топливопроводов с пропускной способностью ниже нижней границы поля допуска выполняют резьбу, повышающую пропускную способность вплоть до требуемой величины. С целью улучшения технологичности число витков резьбы выполняют не более шести. 1 з.п. ф-лы, 2 ил.

Qvr. I

1,04

1,035

1,03

1,025

1,02

1,015

1,01

I, COS

1,00

Фиг. 2

| Ремонт дизельной топливной аппаоату- ры | |||

| Система эталонирования, РТМ 70.0001.044-79, М,; РОСНИТИ, 1979. |

Авторы

Даты

1992-07-30—Публикация

1990-01-05—Подача