Изобретение относится к двигателестроению и может быть использовано для дизеля в нагнетательных клапанах топливных насосов высокого давления (ТНВД).

Известен дизельный топливный насос, снабженный нагнетательным клапаном грибкового типа, состоящим из корпуса с седлом, запирающего элемента и пружины, осуществляющей предварительное его нагружение [1].

Недостатком указанной конструкции является то, что насосы высокого давления, укомплектованные таким клапаном, имеют повышенную чувствительность к изменению эквивалентного проходного сечения распылителя µpfp и появлению дополнительных впрыскиваний в условиях форсирования топливоподачи по давлению впрыскивания [2].

Известен топливный насос высокого давления, нагнетательный клапан которого содержит корпус с каналом для прохода топлива и размещенный с возможностью перекрытия этого канала подпружиненный запирающий элемент, штифт, расположенный во входном канале корпуса и имеющий кольцевую проточку, выполненную на основании штифта [3].

Недостатком указанной конструкции является то, что достижение высокой стабильности топливоподачи системы обеспечивается при определенных конструктивных параметрах штифта и канала в корпусе. При этом значение проходного сечения между штифтом клапана и каналом седла, обеспечивающего высокие показатели системы с позиции стабильности топливоподачи, далеко не оптимально с точки зрения обеспечения повышений давлений впрыскиваний в условиях многорежимности дизеля и надежности привода плунжера.

Технической задачей, на решение которой направлено изобретение, является повышение стабильности топливоподачи, давлений впрыскиваний и надежности системы в условиях многорежимности дизеля за счет совершенствования объемно-энергетического баланса в насосе и повышения активного хода плунжера в заданном режиме работы насоса.

Решение поставленной технической задачи достигается тем, что в одном варианте в топливном насосе для дизеля, содержащем корпус с размещенным в нем плунжером, втулку плунжера с впускным отверстием и нагнетательной полостью, штуцер насоса, в полости которого размещен нагнетательный клапан с выполненными в его корпусе входным отверстием со стороны нагнетательной полости и каналом для прохода топлива, подпружиненный запирающий элемент, установленный в корпусе клапана с возможностью перекрытия канала для прохода топлива и имеющий на своем торце со стороны входного отверстия цилиндрический штифт в качестве дросселирующего элемента, а также полость между корпусом клапана и торцем запирающего элемента и канал, сообщающий полость штуцера насоса с топливопроводом, согласно изобретению цилиндрический штифт запирающего элемента имеет на своем конце ступенчатую часть, соосную штифту.

На решение поставленной технической задачи направлено и то, что ступенчатая часть цилиндрического штифта выполнена в виде цилиндра меньшего диаметра, чем диаметр штифта.

На решение поставленной технической задачи направлено и то, что цилиндр выполнен с переходным к цилиндрическому штифту участком в виде усеченного конуса, больший диаметр которого равен диаметру штифта, а меньший диаметр - диаметру цилиндра.

Решение поставленной технической задачи достигается и тем, что ступенчатая часть цилиндрического штифта выполнена в виде усеченного конуса, больший диаметр которого равен диаметру штифта.

Также решение поставленной технической задачи достигается тем, что в другом варианте в топливном насосе для дизеля, содержащем корпус с размещенным в нем плунжером, втулку плунжера с впускным отверстием и нагнетательной полостью, штуцер насоса, в полости которого размещен нагнетательный клапан с выполненными в его корпусе входным отверстием со стороны нагнетательной полости, и каналом для прохода топлива, подпружиненный запирающий элемент, установленный в корпусе клапана с возможностью перекрытия канала для прохода топлива и имеющий на своем торце со стороны входного отверстия цилиндрический штифт в качестве дросселирующего элемента, а также полость между корпусом клапана и торцем запирающего элемента и канал, сообщающий полость штуцера насоса с топливопроводом, согласно изобретению входное отверстие в корпусе нагнетательного клапана со стороны торца запирающего элемента выполнено со ступенчатым участком.

На решение поставленной технической задачи направлено и то, что ступенчатый участок входного отверстия выполнен в виде цилиндрической поверхности большего диаметра, чем диаметр входного отверстия.

На решение поставленной технической задачи направлено также и то, что цилиндрическая поверхность выполнена с переходным ко входному отверстию коническим участком, меньший диаметр которого равен диаметру входного отверстия, а больший диаметр - диаметру цилиндрической поверхности.

Решение технической задачи достигается и тем, что ступенчатый участок входного отверстия выполнен в виде конической поверхности, меньший диаметр которой равен диаметру входного отверстия.

Решение поставленной технической задачи становится возможным благодаря различному геометрическому выполнению как цилиндрического штифта со стороны торца запирающего элемента клапана по первому варианту, так и конфигурации входного отверстия корпуса клапана по второму варианту. При этом работа насоса оптимизируется с точки зрения кинематики и динамики на этапах открытия и закрытия клапана. Условия работы плунжера насоса, зависящего от работы клапана, также улучшаются, а именно создаются условия для повышения активного хода плунжера и давления в насосе в заданном режиме его работы.

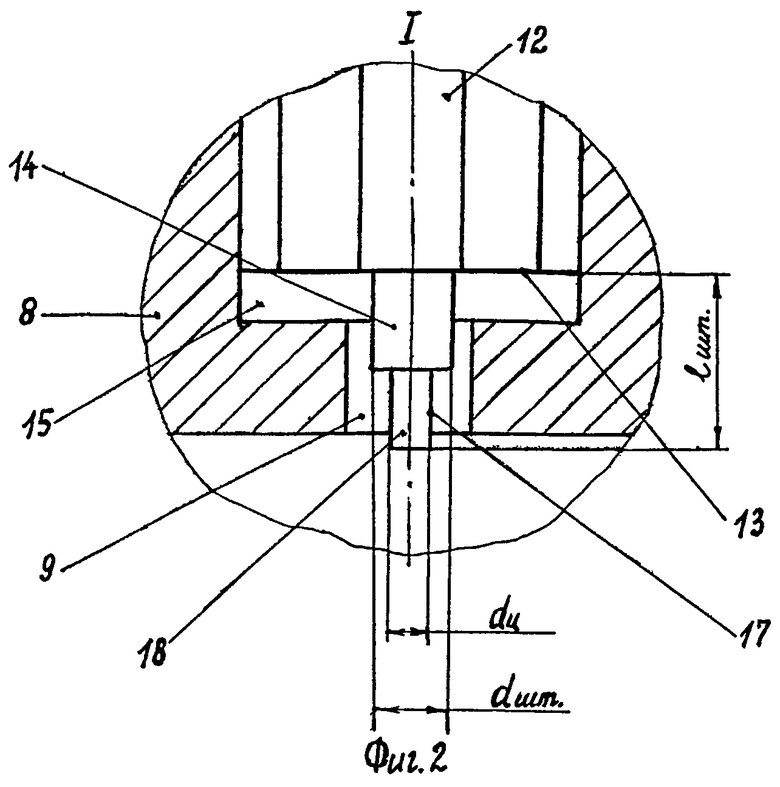

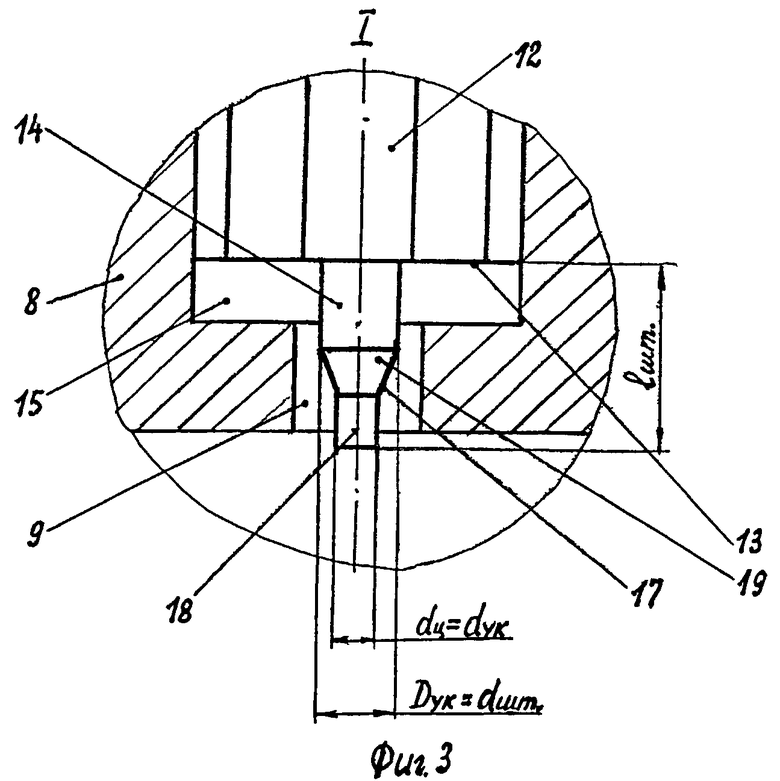

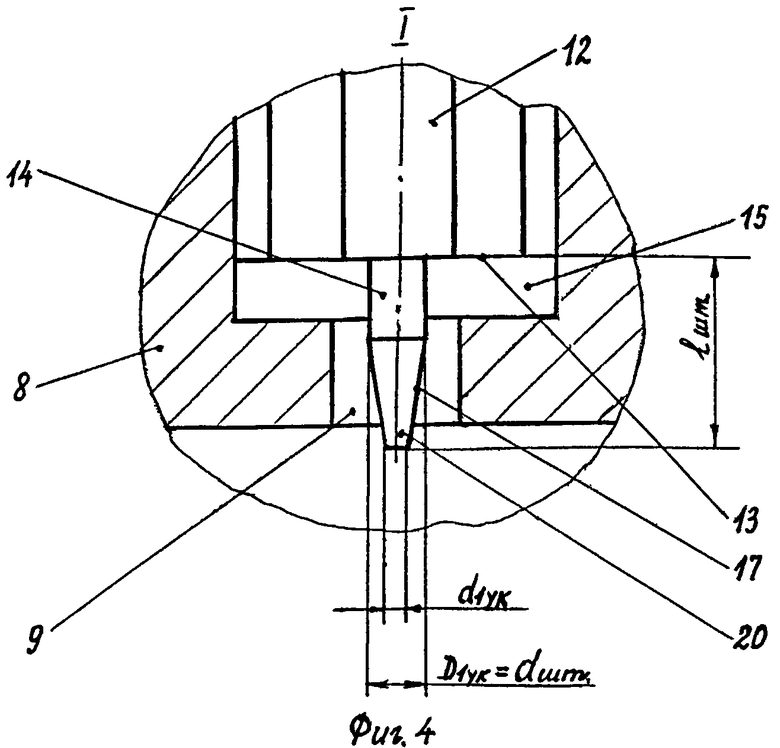

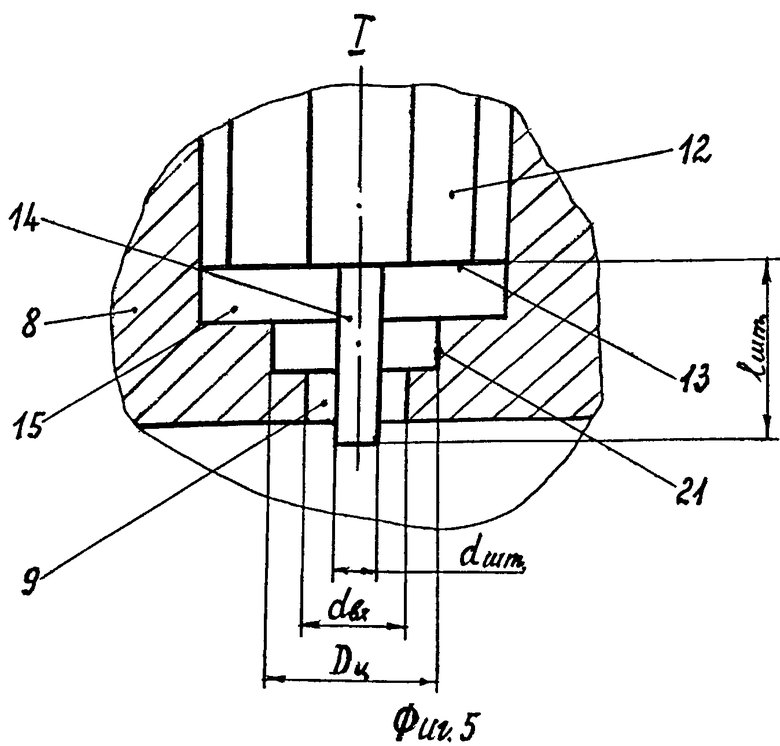

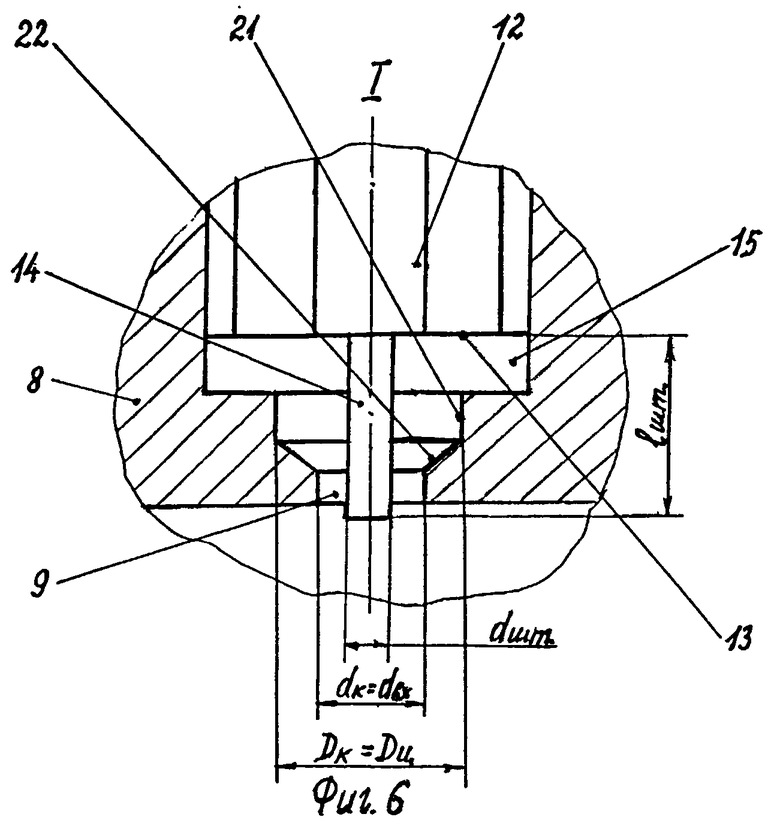

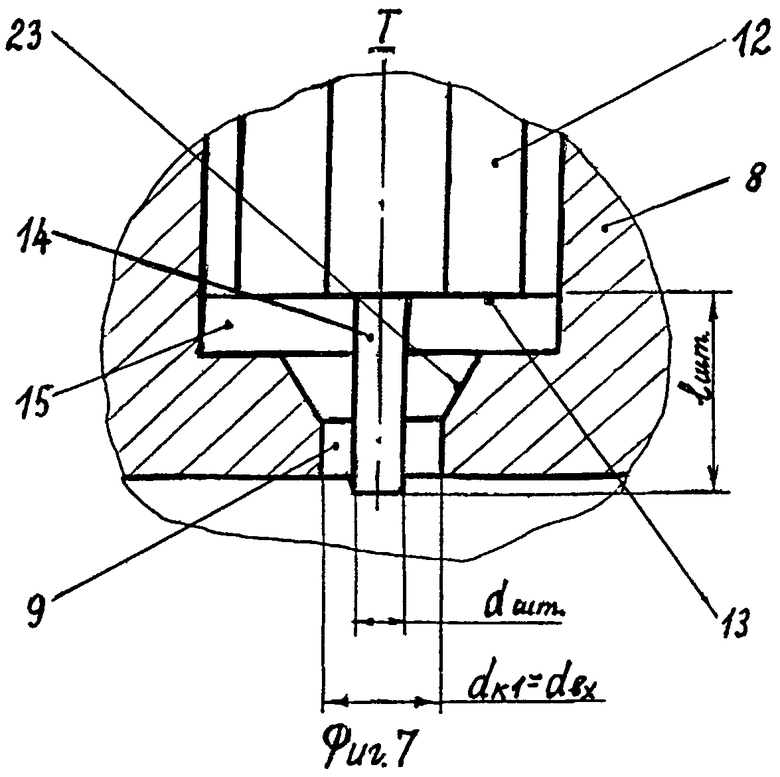

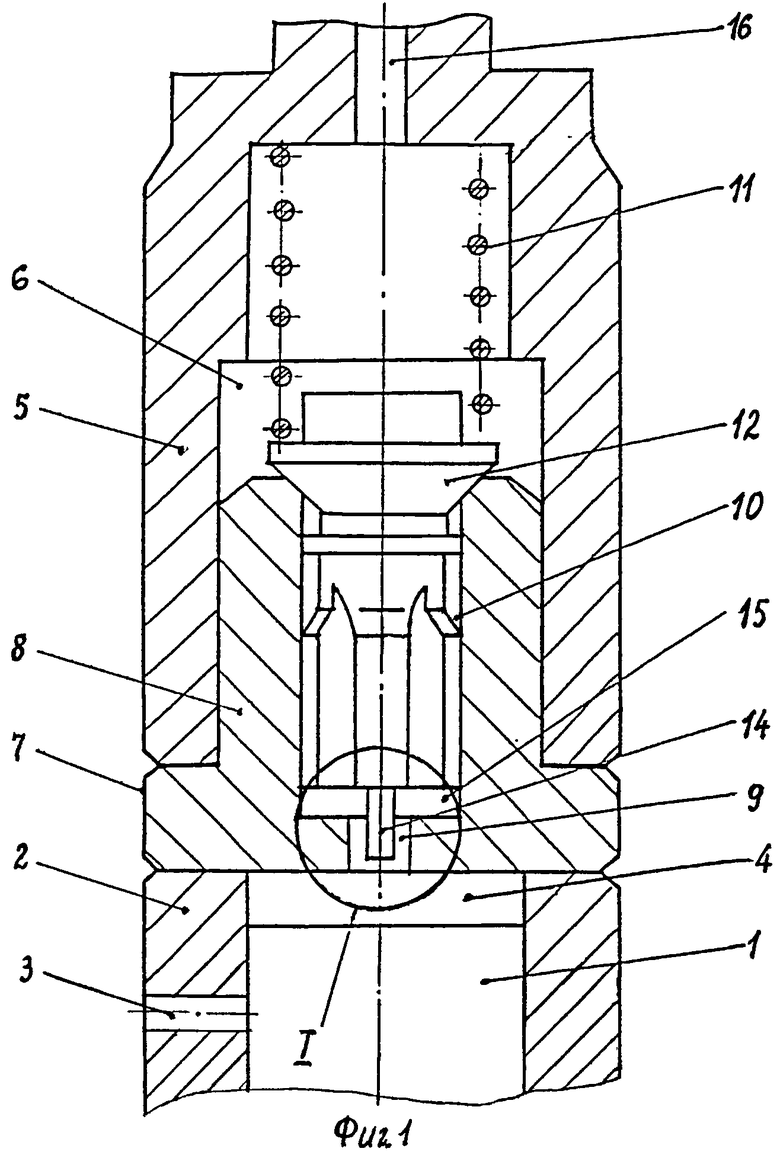

Изобретение поясняется чертежами, где на фиг.1 представлена конструкция ТНВД с нагнетательным клапаном в сборе; на фиг.2, 3 и 4 изображен узел I на фиг.1 для различных частных случаев конструктивного выполнения штифта по первому варианту; на фиг.5, 6 и 7 изображен узел I на фиг.1 для различных частных случаев конструктивного выполнения входного отверстия корпуса клапана по второму варианту.

На чертежах приняты следующие обозначения:

dшт. - диаметр цилиндрического штифта;

dц - диаметр ступенчатой части штифта, выполненной в виде цилиндра;

dук и Dyк - меньший и больший диаметры, соответственно, переходного участка ступенчатой части штифта в виде усеченного конуса;

d1ук и D1yк - меньший и больший диаметры, соответственно, ступенчатой части штифта в виде усеченного конуса;

dвх - диаметр входного отверстия корпуса клапана;

Dц - диаметр ступенчатого участка входного отверстия корпуса клапана, выполненного в виде цилиндрической поверхности;

dк и Dк - меньший и больший диаметры, соответственно, переходного конического участка входного отверстия;

dк1 - меньший диаметр ступенчатого участка входного отверстия, выполненного в виде конической поверхности;

lшт. - длина цилиндрического штифта.

Топливный насос для дизеля согласно первому варианту содержит корпус (не обозначен) с размещенным в нем плунжером 1 (см. фиг.1), втулку 2 плунжера 1 с впускным отверстием 3 и нагнетательной полостью 4, а также штуцер 5 насоса, в полости 6 которого размещен нагнетательный клапан 7 в сборе. В корпусе 8 последнего выполнены входное отверстие 9 со стороны нагнетательной полости 4 и имеется канал 10 для прохода топлива, выполненный в клапане 7, а также установлен подпружиненный с помощью пружины 11 запирающий элемент 12 клапана 7 с возможностью перекрытия канала 10 для прохода топлива. На торце 13 запирающего элемента 12 со стороны входного отверстия 9 корпуса 8 имеется цилиндрический штифт 14 в качестве элемента, дросселирующего поток топлива во входном отверстии 9 корпуса 8. При этом со стороны торца 13 запирающего элемента 12 образована полость 15. Полость 6 штуцера 5 насоса сообщена каналом 16 с топливопроводом (не показан). При этом цилиндрический штифт 14 запирающего элемента 12 выполнен длиной lшт. и имеет на своем конце ступенчатую часть 17, соосную штифту 14 (см. фиг.2).

В частном случае ступенчатая часть 17 цилиндрического штифта 14 может быть выполнена в виде цилиндра 18 меньшего диаметра dц, чем диаметр dшт. цилиндрического штифта 14 (см. фиг.2).

В другом частном случае цилиндр 18 выполнен с переходным к цилиндрическому штифту 14 участком в виде усеченного конуса 19, больший диаметр Dук которого равен диаметру dшт. цилиндрического штифта 14, а меньший диаметр dук - диаметру dц цилиндра 18 (см. фиг.3).

В третьем частном случае ступенчатая часть 17 цилиндрического штифта 14 может быть выполнена в виде усеченного конуса 20, больший диаметр D1ук которого равен диаметру dшт. цилиндрического штифта 14 (см. фиг.4).

Согласно второму варианту топливный насос для дизеля содержит корпус (не обозначен) с размещенным в нем плунжером 1 (см. фиг.1), втулку 2 плунжера 1 с впускным отверстием 3 и нагнетательной полостью 4, а также штуцер 5 насоса, в полости 6 которого размещен нагнетательный клапан 7 в сборе. В корпусе 8 последнего выполнены входное отверстие 9 со стороны нагнетательной полости 4 и канал 10 для прохода топлива, а также установлен подпружиненный с помощью пружины 11 запирающий элемент 12 с возможностью перекрытия прохода топлива из полостей клапана 7 в полость 6. На торце 13 запирающего элемента 12 со стороны входного отверстия 9 корпуса 8 имеется цилиндрический штифт 14 в качестве элемента, предназначенного для дросселирования потока топлива во входном отверстии 9. При этом со стороны торца 13 запирающего элемента 12 образована полость 15. Полость 6 штуцера 5 насоса сообщена каналом 16 с топливопроводом (не показан). При этом входное отверстие 9 (см. фиг.5) в корпусе 8 нагнетательного клапана 7 со стороны торца 13 запирающего элемента 12 клапана 7 выполнено со ступенчатым участком (не обозначен).

В первом частном случае ступенчатый участок входного отверстия 9 выполнен в виде цилиндрической поверхности 21 большего диаметра Dц, чем диаметр dвх входного отверстия 9.

В другом частном случае упомянутая цилиндрическая поверхность 21 выполнена с переходным ко входному отверстию 9 коническим участком 22, меньший диаметр dк которого равен диаметру dвх входного отверстия 9, а больший диаметр Dк - диаметру Dц цилиндрической поверхности 21 (см. фиг.6).

В третьем частном случае ступенчатый участок входного отверстия 9 может быть выполнен в виде конической поверхности 23, меньший диаметр dк которой равен диаметру dвх входного отверстия 9 (см. фиг.7).

Топливный насос для дизеля по первому варианту работает следующим образом.

В исходном положении запирающий элемент 12 прижат пружиной 11 к седлу корпуса 8 нагнетательного клапана 7 (см. фиг.7). В результате нагнетания топлива плунжером 1 происходит увеличение давления в полостях 4 и 15 до момента перекрытия впускного отверстия 3 во втулке 2 плунжером 1. При достижении в полостях 4 и 15 давлений, обеспечивающих усилие, превышающее силу от предварительного нагружения запирающего элемента 12 пружиной 11 и от давления в полости 6, запирающий элемент 12 начинает перемещаться. При этом топливо по каналу 10 поступает в полость 6 штуцера 5. В результате перетекания топлива из нагнетательной полости 4 в полость 15 и наличия дросселирующего сечения между цилиндрическим штифтом 14, имеющим на своем конце соосную с ним ступенчатую часть 17, и входным отверстием 9 давление в полости 4 становится больше, чем в объеме полости 15. Это приводит к тому, что скорость и путь запирающего элемента 12 в период перекрытия впускных отверстий 3 втулки 2 плунжером 1 достигают меньших значений, чем в случае отсутствия цилиндрического штифта 14 со ступенчатой частью 17 на своем конце. В результате уменьшается выравнивание начальных условий в линии высокого давления при изменении параметра µpfp. Известно, что при изменении эквивалентного проходного сечения распылителя µpfp начальные условия в линии высокого давления существенно отличаются. Выравнивание начальных условий в линии высокого давления отрицательно сказывается на чувствительности системы к изменению эквивалентного проходного сечения распылителя µpfp. Поэтому наличие цилиндрического штифта 14 со ступенчатой частью 17 со стороны торца 13 запирающего элемента 12 благоприятно сказывается на чувствительности топливной системы к изменению эквивалентного проходного сечения распылителя µpfp. Кроме этого, дросселирующий эффект между цилиндрическим штифтом 14 и входным отверстием 9 обеспечивает уменьшение пути клапана в период перекрытия впускных отверстий 3 втулки 2 плунжером 1. Это существенно уменьшает предварительное повышение давления в системе до начала активного хода плунжера 1. Поэтому для обеспечения заданной цикловой подачи необходимо увеличение активного хода плунжера 1, что, как известно, всегда положительно влияет на стабильность топливоподачи и давления впрыскиваний. После перекрытия плунжером 1 впускного отверстия 3 втулки 2 давление в нагнетательной полости 4 резко увеличивается, запирающий элемент 12 увеличивает скорость и происходит интенсивное нагнетание топлива в полость 6 штуцера 5 и далее по выходному каналу 16 в топливопровод. При этом дросселирование между цилиндрическим штифтом 14, выполненным со ступенчатой частью 17, и входным отверстием 9 сохраняется даже после выхода штифта 14 из отверстия 9. Степень этого дросселирования, а следовательно, и баланс сил, действующих на запирающий элемент 12 и его перемещение, зависят как от режима работы системы, так и от конструктивных параметров запирающего элемента 12 и его штифта 14. Изменяя, в частности, длину штифта, его геометрию, выполняя его ступенчатую часть 17 различной конфигурации, можно добиться наиболее благоприятных (с позиции многорежимности) давлений впрыскиваний, кинематики и динамики запирающего элемента 12 и протекания характеристик топливоподачи.

Так, в таблице 1 даны расчетные исследования влияния длины штифта 1шт на параметры впрыскиваний топливной аппаратуры дизеля D - 245.

В этой таблице приведены значения следующих параметров:

Рнмах - максимальное давление в насосе;

Рфмах - максимальное давление в форсунке;

φвп - продолжительность подачи топлива в камеру сгорания дизеля.

Режим работы насоса: частота вращения вала nк=1200мин -1; цикловая подача qц=102 мм. Исследования проводились с применением метода и программы гидродинамического расчета рабочего процесса топливной аппаратуры, созданными авторами этой работы.

Из таблицы 1 следует, что при увеличении длины 1шт. цилиндрического штифта 14 происходят значительные увеличения максимальных давлений в насосе. Так, при 1шт.=2,0 мм максимальное давление в насосе Рнмах=41,36 МПа, а при 1шт.=3,2 мм - Рнмах=64,62 МПа, т.е. в данном случае происходит увеличение значений Рнмах приблизительно на 56%. При этом существуют значение 1шт. (в рассматриваемом случае hшт..=2,4 мм), когда наблюдается максимальное значение давления Рфмах в форсунке и минимальное значение продолжительности подачи топлива в камеру сгорания φВП.

При 2,0≥1шт.>2,8 мм значения Рфмах уменьшаются и φВП увеличиваются.

Полученный результат объясняется следующим. Ранее отмечалось, что при движении цилиндрического штифта 14 во входном отверстии 9 давление в нагнетательной полости 4 больше, чем в полости 15. Разность этих давлений зависит от величины зазора между штифтом 14 и отверстием 9 и от режима работы насоса. При этом с увеличением длины штифта 1шт. увеличивается время движения его в отверстии 9. В результате происходит значительное увеличение давления в нагнетательной полости 4 и накопление энергии в этой полости, обусловленное сжимаемостью топлива и повышением давления. Часть этой энергии теряется при перетекании топлива из полости 4 в полость 15. Другая часть накопленной энергии при выходе штифта 14 длиной 1шт. из отверстия 9 осуществляет повышение давления в полости 15, которое и обеспечивает увеличение интенсивности впрыскивания. Однако при значительной длине штифта 14 (в данном случае при 1шт≥2,8 мм) увеличиваются потери при перетекании топлива из полости 4 в полость 15 и затягивается процесс повышения давления в полости 15, что в конечном счете и приводит к уменьшению значений Рфмах и увеличению значений φВП. Таким образом, с позиции интенсивности впрыскивания для конкретной системы существует вполне определенное оптимальное значение 1шт. При этом полученное значение длины W штифта далеко не наилучшее с позиции самокоррекции процесса топливоподачи и улучшения стабильности впрыскиваний.

Так, для рассматриваемой топливной аппаратуры в таблице 2 дана иллюстрация влияния длины 1шт штифта 14 на активный ход плунжера, необходимый для обеспечения заданной цикловой подачи.

Расчеты проводились при частотах вращения вала насоса n=1200 мин-1 и n=850 мин-1 и условии, что цикловая подача топлива не менялась, т.е. qц=102 мм3.

Из таблицы 2 следует, что при значении 1шт.=2,0 мм заданная цикловая подача при уменьшении частоты вращения вала с n=1200 мин-1 до n=850 мин-1 обеспечивается с увеличением активного хода haк плунжера со значения haк=1,802 мм до значения haк=1,81 мм. То есть можно говорить об отрицательной самокоррекции системы. При увеличении длины 1шт. цилиндрического штифта самокоррекция системы увеличивается. Так, при 1шт.=3,2 мм заданная цикловая подача при уменьшении частоты вращения вала насоса с n=1200 мин-1 до n=850 мин-1 достигается с уменьшением активного хода плунжера со значения hшт.=1,86 мм до значения bак=1,82 мм.

Полученные в таблице результаты хорошо согласуются с опытными данными, приведенными в работе [2], в которой показано, что увеличение длины 1шт. штифта существенно увеличивает самокоррекцию процесса топливоподачи. Так, с изменением частоты вращения вала насоса с n=1100 мин.-1 до n=600 мин.-1 при увеличении длины штифта с lшт.=2,0 мм до lшт.=3,45 мм наблюдается увеличение цикловой подачи на 13,2% [2]. В приведенных результатах активный ход плунжера не менялся и обеспечивал номинальную мощность при n=1100 мин.-1

В таблице 2 приведены также расчетные значения hак для исходной системы, не имеющей штифта (lшт.=0). Из этих результатов видно, что для опытной комплектации системы при всех значениях lшт. активный ход hак плунжера 1 больше, чем у исходной (lшт.=0). Так, при n=850 мин.-1 и lшт.=2,0 мм разница в значениях hак достигает 15,28% в пользу опытной комплектации. Это и обеспечивает более высокую стабильность топливоподачи.

Поэтому комплексное решение задач высокой энергии впрыскивания, хорошей самокоррекцией системы и стабильностью топливоподачи может быть обеспечено как выполнением цилиндрического штифта 14 оптимальной длины, так и его рациональной формой, предусматривающей выполнение ступенчатой части 17 на его конце.

Из анализа, в частности, приведенных результатов следует, что при движении цилиндрического штифта 14 во входном отверстии 9 должно быть по меньшей мере два периода. При этом первый период движения запирающего элемента 12 клапана 7 целесообразно начинать при минимальных значениях зазора между цилиндрическим штифтом 14 и входным отверстием 9, что обеспечивает значимое увеличение давлений Рнмах в нагнетательной полости 4 и, в конечном счете, форсирование впрыскивания.

Второй период движения запирающего элемента 12 клапана 7 должен предусматривать значительное уменьшение диаметра штифта 14, что уменьшает давление в нагнетательной полости 4, потери в зазоре между штифтом 14 и входным отверстием 9 и увеличивает самокоррекцию и стабильность топливной аппаратуры.

Такой процесс может быть обеспечен цилиндрическим штифтом 14, имеющим две цилиндрические части (см. фиг.2), то есть когда штифт 14 выполнен со ступенчатой частью 17 в виде цилиндра 18.

Однако современный дизель - многорежимная энергетическая установка и в этих условиях величина максимального подъема клапана существенно зависит от режима работы дизеля. Поэтому фиксированный переход от цилиндрического штифта 14 большего диаметра dшт. к цилиндру 18 меньшего диаметра dц обеспечивает оптимальные характеристики топливоподачи в довольно узком диапазоне режимов системы.

Этот недостаток может быть устранен формой штифта, предусматривающей ступенчатую часть 17 с плавным переходом от большего диаметра штифта dшт. к меньшему (см. фиг.3). При этом конфигурация переходного участка в виде усеченного конуса 19 с диаметрами dyк и Dyк определяется в процессе доводки топливной аппаратуры.

В пределе конфигурация ступенчатой части 17 цилиндрического штифта 14 может быть выполнена в виде усеченного конуса 20 с диаметрами d1yк и D1yк (см. фиг.4).

После окончания активного хода плунжера 1 происходит разгрузка линии высокого давления, и запирающий элемент 12 клапана 7 начинает перемещение к седлу корпуса 8. Когда цилиндрический штифт 14 входит во входное отверстие 9 вследствие дросселирования потока топлива в образованной щели давление в полости 15 становится больше, чем в нагнетательной полости 4. Это создает условия для плавной и мягкой посадки запирающего элемента 12 на седло корпуса 8 клапана 7, гашения волн давлений в топливопроводе и создания остаточного давления в линии нагнетания без опасности появления дополнительных впрыскиваний. Последнее обстоятельство немаловажно как с позиции стабилизации топливоподачи, так и доводки рабочих процессов дизеля.

Таким образом, исследования МАДИ показывают, что эффективная работа ТНВД зависит от геометрических характеристик цилиндрического штифта 14 клапана 7 и входного отверстия 9. Уменьшение эквивалентного проходного сечения µfDк клапана, в формировании которого участвует конфигурация как цилиндрического штифта 14, так и входного отверстия 9, способствует уменьшению чувствительности системы к изменению эквивалентного проходного сечения распылителя µрfр. Однако уменьшение значения µfDк клапана 7 приводит к увеличению давления Рн в нагнетательной полости 4. При больших значениях µfDк наблюдается обратное, то есть уменьшается значение давления Рн и увеличивается чувствительность системы к изменению значений параметра µрfр.

Значимое влияние на топливоподачу оказывает и длина 1шт. штифта 14. При увеличении 1шт.наблюдается увеличение самокоррекции системы и улучшение стабильности топливоподачи. Однако увеличение 1 шт.приводит к существенным увеличениям максимальных значений Рн. Поэтому для каждой модели дизеля существуют свои оптимальные значения µfDк и 1шт., обеспечивающие как высокую стабильность топливоподачи, так и надежность привода плунжера.

Работа устройства в соответствии со вторым вариантом исполнения происходит аналогично описанному в первом варианте. При этом геометрия цилиндрического штифта 14 остается изначально заданной, т.е. не имеет ступенчатой части 17, а необходимое качество работы топливного насоса, а также характеристики топливоподачи обеспечиваются варьированием конфигурации взаимодействующего с цилиндрическим штифтом 14 входного отверстия 9 за счет выполнения последнего со ступенчатым участком.

Как уже отмечалось ранее, в работе клапана 7 можно выделить два периода. Первый - это подъем запирающего элемента 12 клапана 7 во время нагнетания топлива плунжером 1. Второй - посадка запирающего элемента 12 на седло корпуса 8. В свою очередь, период посадки элемента 12 включает два этапа. Первый - с момента начала движения до момента входа цилиндрического штифта 14 во входное отверстие 9. Второй - с момента входа цилиндрического штифта 14 во входное отверстие 9 до момента посадки запирающего элемента 12 на седло корпуса 8.

Анализ рабочего процесса насоса и дизеля в целом показывает, что с позиции эффективности рабочего цикла, требования к значениям µfDк в периоды подъема и посадки запирающего элемента 12 различные. В частности, для обеспечения эффективной разгрузки линии высокого давления и высокой топливной экономичности дизеля, во время первого этапа второго периода движение запирающего элемента 12, то есть его движения к седлу корпуса 8, необходимы более высокие значения µfDк, которые может обеспечивать входное отверстие 9, выполненное в форме цилиндра.

Известно, что µfDк входного отверстия 9 значимо зависит от геометрической формы его входного участка.

Так, если входное отверстие 9 будет иметь ступенчатый участок, выполненный в виде цилиндрической поверхности 21 большего диаметра Dц, чем dвх отверстия 9 (см. фиг.5), то значение µfDк в этом случае (во время первого этапа второго периода движения запирающего элемента 12) превысит значение µfDк отверстия 9 без ступенчатого участка.

В другом частном случае, когда описанная выше цилиндрическая поверхность 21 выполнена с переходным к входному отверстию 9 коническим участком 22 (см. фиг.6), меньший диаметр dк которого равен диаметру dвх отверстия 9, а больший диаметр Dк равен диаметру Dц цилиндрической поверхности 21, значение µfDк значимо увеличивается в сравнении с первым случаем, что обеспечит оптимизацию процесса разгрузки линии высокого давления.

В случае, когда ступенчатый участок входного отверстия 9 выполнен в виде конической поверхности 23, меньший диаметр dк1 которой равен диаметру dвх отверстия 9 (см. фиг.7), будут наблюдаться еще большие значения µfDк, чем в рассмотренных двух частных случаях.

Таким образом, изобретение позволяет повысить стабильность топливоподачи, давлений впрыскиваний и надежности системы в условиях многорежимности дизеля за счет совершенствования объемно-энергетического баланса в насосе и повышения активного хода плунжера в заданном режиме работы насоса.

Источники информации

1. Марков В.А., Девянин С.И., Мальчук В.И. «Впрыскивание и распыливание топлив в дизелях». -М.: Изд-во МГТУ им. Н.Э.Баумана, 2007 г., с.18.

2. Мальчук В.И. «Топливоподача и зональное смесеобразование в дизелях». -М.: Изд-во МАДИ, 2009 г., с.с.35; 36.

3. АС СССР №17110813, МКИ F02M 59/46, опубл. 1992 г. (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| ТОПЛИВНАЯ СИСТЕМА ДЛЯ ДИЗЕЛЯ | 2006 |

|

RU2315889C2 |

| СИСТЕМА КОМБИНИРОВАННОЙ ТОПЛИВОПОДАЧИ ДЛЯ ДИЗЕЛЬНОГО ДВИГАТЕЛЯ | 2006 |

|

RU2319857C1 |

| СИСТЕМА ТОПЛИВОПОДАЧИ ДИЗЕЛЯ | 1999 |

|

RU2153095C1 |

| УСТРОЙСТВО ТОПЛИВОПОДАЧИ | 2005 |

|

RU2330986C2 |

| Топливная система для дизельного двигателя | 1989 |

|

SU1747738A1 |

| СИСТЕМА ПОДАЧИ ТОПЛИВА В ДИЗЕЛЬ | 1998 |

|

RU2151904C1 |

| СИСТЕМА ПОДАЧИ ТОПЛИВА В ДИЗЕЛЬ | 1998 |

|

RU2151903C1 |

| СИСТЕМА ПОДАЧИ ТОПЛИВА В КАМЕРУ СГОРАНИЯ ГАЗОДИЗЕЛЯ | 2014 |

|

RU2578770C1 |

| СИСТЕМА ПОДАЧИ ТОПЛИВА В ДИЗЕЛЬ | 2007 |

|

RU2372516C2 |

| ТОПЛИВНАЯ СИСТЕМА ДЛЯ ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ | 2000 |

|

RU2201523C2 |

Изобретение относится к двигателестроению и может быть использовано для дизеля в нагнетательных клапанах топливных насосов высокого давления. Насос содержит корпус с размещенным в нем плунжером, втулку с впускным отверстием и нагнетательной полостью, штуцер насоса. В полости последнего размещен нагнетательный клапан с входным отверстием и установленный в корпусе клапана подпружиненный запирающий элемент, на торце которого выполнен цилиндрический штифт. Между корпусом клапана и торцем образована полость. Полость штуцера насоса сообщена с топливопроводом каналом. Согласно одному варианту цилиндрический штифт выполнен определенной длины и имеет ступенчатую часть, соосную со штифтом. Ступенчатая часть может быть выполнена в виде цилиндра меньшего диаметра, чем диаметр штифта. Также цилиндр может выполняться с переходным участком в виде усеченного конуса. Кроме этого, ступенчатая часть цилиндрического штифта может быть выполнена в виде усеченного конуса. Согласно второму варианту исполнения входное отверстие в корпусе клапана со стороны торца запирающего элемента выполнено со ступенчатым участком, который в частных случаях может быть выполнен в виде, например, цилиндрической поверхности или цилиндрической поверхности с переходным коническим участком, или же в виде конической поверхности. При работе насоса по первому варианту значимое влияние на стабильность топливоподачи оказывает как длина цилиндрического штифта, так и его конфигурация, а в случае второго варианта исполнения - конфигурация входного отверстия клапана. Изобретение позволяет повысить стабильность топливоподачи, давлений впрыскиваний и надежности системы в условиях многорежимности дизеля за счет повышения активного хода плунжера в заданном режиме работы насоса. 2 н. и 6 з.п. ф-лы, 7 ил., 2 табл.

1. Топливный насос для дизеля, содержащий корпус с размещенным в нем плунжером, втулку плунжера с впускным отверстием и нагнетательной полостью, штуцер насоса, в полости которого размещен нагнетательный клапан с выполненными в его корпусе входным отверстием со стороны нагнетательной полости и каналом для прохода топлива, подпружиненный запирающий элемент, установленный в корпусе клапана с возможностью перекрытия канала для прохода топлива и имеющий на своем торце со стороны входного отверстия цилиндрический штифт в качестве дросселирующего элемента, а также полость между корпусом клапана и торцем запирающего элемента и канал, сообщающий полость штуцера насоса с топливопроводом, отличающийся тем, что цилиндрический штифт запирающего элемента имеет на своем конце ступенчатую часть, соосную штифту.

2. Насос по п.1, отличающийся тем, что ступенчатая часть цилиндрического штифта выполнена в виде цилиндра меньшего диаметра, чем диаметр штифта.

3. Насос по любому из пп.1 и 2, отличающийся тем, что цилиндр выполнен с переходным к цилиндрическому штифту участком в виде усеченного конуса, больший диаметр которого равен диаметру штифта, а меньший диаметр - диаметру цилиндра.

4. Насос по п.1, отличающийся тем, что ступенчатая часть цилиндрического штифта выполнена в виде усеченного конуса, больший диаметр которого равен диаметру штифта.

5. Топливный насос для дизеля, содержащий корпус с размещенным в нем плунжером, втулку плунжера с впускным отверстием и нагнетательной полостью, штуцер насоса, в полости которого размещен нагнетательный клапан с выполненными в его корпусе входным отверстием со стороны нагнетательной полости, и каналом для прохода топлива, подпружиненный запирающий элемент, установленный в корпусе клапана с возможностью перекрытия канала для прохода топлива и имеющий на своем торце со стороны входного отверстия цилиндрический штифт в качестве дросселирующего элемента, а также полость между корпусом клапана и торцем запирающего элемента и канал, сообщающий полость штуцера насоса с топливопроводом, отличающийся тем, что входное отверстие в корпусе нагнетательного клапана со стороны торца запирающего элемента выполнено со ступенчатым участком.

6. Насос по п.5, отличающийся тем, что ступенчатый участок входного отверстия выполнен в виде цилиндрической поверхности большего диаметра, чем диаметр входного отверстия.

7. Насос по любому из пп.5 и 6, отличающийся тем, что цилиндрическая поверхность выполнена с переходным к входному отверстию коническим участком, меньший диаметр которого равен диаметру входного отверстия, а больший диаметр - диаметру цилиндрической поверхности.

8. Насос по п.5, отличающийся тем, что ступенчатый участок входного отверстия выполнен в виде конической поверхности, меньший диаметр которой равен диаметру входного отверстия.

| Нагнетательный клапан топливного насоса высокого давления для дизеля | 1989 |

|

SU1710813A1 |

| Нагнетательный клапан топливных насосов для двигателей внутреннего горения | 1941 |

|

SU62332A1 |

| Нагнетательный клапан топливовпрыскивающего насоса высокого давления | 1986 |

|

SU1370292A2 |

| Напорный клапан | 1984 |

|

SU1517768A3 |

| JP2004044472 A, 12.02.2004 | |||

| WO 2008113776 A1, 25.09.2008 | |||

| US 2007063159 A1, 22.03.2007 | |||

Авторы

Даты

2014-04-20—Публикация

2012-06-26—Подача