Изобретение относится к технологии полимерных материалов и касается разработки способа изготовления полимерного материала для покрытий, включающего наполнитель из резины и полиуоегановоесвязующее, Изобретение может найти применение при изготовлении покрытий, например, для спортивных сооружений,

Известные способы изготовления пол- имерчого материала дпя покрытия предус- магривает смешение полиуре анового связующего с эластичным наполнителем, в качестве которого Можег найти применение гранулят из резин или их отходов с последующим отверждением 1 и 2J Однако извест ные способы являются продолжительными

по времени, а получаемые покрытия не удовле)воряют эксплуатационным требова- ничм В частности, покрытия обладают невысокими прочностными свойствами,

В связи с этим были предложены способы изготовления композитов, включающие взаимодействие полмуретанового связующего с предварительно модифицироаанньг- наполнителем из резины 3 и 4 Указанны способы включают дополнительную операцию - модификацию предварительно изготовленной и гранулированной резины,что осложняет и удлиняет технологический процесс, который характеризуется иэкже значительным временем отверждение Полученные при этом материалы не облада

Х|

Јь

ют необходимыми прочностью и атмосфе- ростойкостью

Наиболее близким к изобретению по технической сущности является способ изготовления полимерного покрытия спортивных площадок типа Регупол 5, включающий приготовление гранулированного наполнителя из вулканизованной резиновой смеси, содержащей диеновый каучук, серу, ускоритель вулканизации, оксид цинка, пластификатор, минеральный наполнитель, стеарин, проти- востаритель, пигмент, смешение его с поли- уретановым связующим и отверждение. Однако указанный способ требует значительного времени отверждения, а полученный ма- териал имеет невысокие прочность и атмосферостойкость.

Цель изобретения - сокращение времени отверждения полимерного материала, повышение его прочности и этмосферостой- кости,

Предлагаемый способ включает введение модифицирующего агента, выбранного из группы: триэтаноламин, глицерин,алкил- бензилдеметиламмонийхлорпд (катамин АБ ТУ 01-816-75), на стадии изготовления резиновой смеси для гранулированного наполнителя. Модифицирующий агент вводят в количеств 0,8 - 6,0 мае ч на 100 мае.ч. каучука.

Изобретение иллюстрируют примеры 1 -10.

Пример конкретного выполнения спо соба.

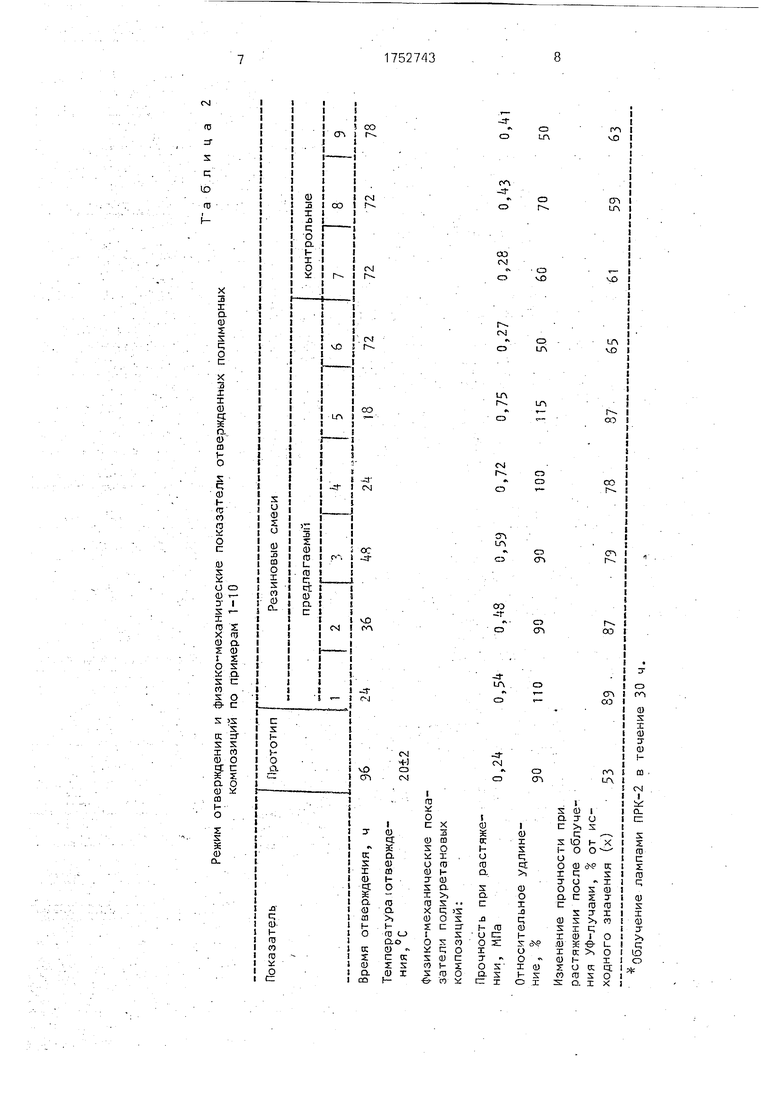

Готовят резиновую смесь состава, ука- занного в табл. 1, по режимам, предусмотренным ТР 31-119-85 МПО Красный богатырь. Модифицирующий агент вводят на заключительной стадии процесса. Резиновую смесь вулканизуют и гранулируют на стандартном оборудовании. Затем гранулят смешивают с полмуретановым связующим и огверждают (ТУ 62-01-00-7720-84). Физико-механические свойства материала определяют в соответствии с вышеуказанными ТУ. Атмосферостой- кость материала определяют как отношение показателей прочности при растяжении композита после воздействия ультрафиолетовых лучей к соответствующему показателю исходного (необлученного) образца Свойства отвержденной композици приведены в табл 2. Представленные в табл 2 данные свидетельствуют о том, что только при использовании в составе резиновой смеси для гранулированного наполнителя модифицирующих агентов, выбранных из группы: глицерин, алкилбензилдиметиламмонийхлорид или триэтаноламин, в количестве 0,8 - 6 мас.ч на 100 мас.ч, каучука сокращается время изготовления полимерного материала для покрытий и повышаются его прочность и ат мосфеоостойкость.

Формула изобретения Способ изготовления полимерного материала для покрытий, включающий приготовление гранулированного наполнигепя из вулканизованной резиновой смеси, содержащей диеновый каучук серу, ускоритель вулканизации, оксид цинка, пластификатор, минеральный наполнитель, стеарин, проти- востаритель и пигмент, смешение приготовленного наполни;геля с полиуретановым связующим и отверждение материала, о т л- ича кэш.и йсятем,что,сцельюсокращения времени отверждения полимерного материала, повышения его прочности и ат мосферо- стойкости, используют наполнитель из вулканизованной резиновой смеси, дополнительно содержащей модифицирующий агент выбранный из группы, состоящей из триэтанолгминз, --лицеринэ, алкилбензил- диметиламмонийхлорида, при следующем соотношении компонентов резиновой смеси, мае ч.:

Диеновый каучук100

Сера1,8-3,3

Оксид цинка3,0-4,0

Пластификатор9,0 - 15,0

Минеральный наполнитель 80-110 Стеарин1,0-4,5

Противостаритель 1,0-5,6

Пигмент4,0 - 5,0

Модифицирующий агент0,8 - 6,0

Ускоритель вулканизации 1,5 - 2,3

Таблица Т

Состав связующего и гранулироганюГ ррзчны, используемых ппя получения полимерного

материала

Режим отверждения и физико-механические показатели отвержденных полимерных композиций по примерам 1-10

-а

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения резиновой смеси | 1981 |

|

SU1063809A1 |

| РЕЗИНОВАЯ СМЕСЬ ДЛЯ ПОЛУЧЕНИЯ ГИДРОИЗОЛЯЦИОННЫХ МАТЕРИАЛОВ (ВАРИАНТЫ) | 2004 |

|

RU2277108C1 |

| ПОЛИМЕРНАЯ КОМПОЗИЦИЯ ДЛЯ ПОКРЫТИЙ | 2007 |

|

RU2323241C1 |

| Озоностойкая эластомерная композиция на основе бутадиен-стирольного каучука | 2018 |

|

RU2693766C1 |

| Резиновая смесь | 2016 |

|

RU2630562C1 |

| ПОЛИМЕРНАЯ КОМПОЗИЦИЯ ДЛЯ ПОКРЫТИЙ | 2007 |

|

RU2326913C1 |

| Способ получения резиновой смеси на основе диенового каучука | 2016 |

|

RU2636710C1 |

| ТЕПЛОЗАЩИТНЫЙ МАТЕРИАЛ | 2015 |

|

RU2600063C1 |

| РЕЗИНОВАЯ СМЕСЬ ДЛЯ РУКАВНЫХ РЕЗИНОТЕХНИЧЕСКИХ ИЗДЕЛИЙ АВТОМОБИЛЬНОГО ТРАНСПОРТА | 2005 |

|

RU2284338C1 |

| Морозостойкая резиновая смесь для изготовления резинотехнических изделий с широким температурным диапазоном эксплуатации | 2023 |

|

RU2807833C1 |

Использование для покрытий спортивных сооруженлй. Сущность изобретения: приготавливают резиновую смесь смешением (мае ч.) диенового каучука 100 серы 1,8- 3,3, ускорителя вулканизации 1,5 - 2,3, оксида цинка 3-4, пластификатора 9 - 15, минерального наполнителя 60-110, стеарина 1,0- 4,5 противостэрчтелй 1,0 - 5,6 пигмента 4,0- 5,0 и модифицирующего агента 0,8 - 6,0 В качестве модифицирующего агента используют трмэта- ноламин, глицерин или апкплбензилдимети- ламмониихлорид Смесь вулканизуют, гранулируют. Смешивают гранулированный наполнитель с полиуретановым связующим Проводят отвержде ие материала Характеристики материала прочность ппи растяжении 0,48-0,75 МПа, относит,удлинение90- И5%, изменение прочности при растяжении после облучения УФ-лучами 78 - 89% от исходного значение время отверждения 18-36ч,2табл (Л С

затели полиуретановых композиций:

Прочность при растяжении, МПа

Относительное удлинение, %

Изменение прочности при растяжении после облучения УФ-лучами, % от исходного значения (х)

:Облучение лампами ПРК-2 в течение 30 ч.

0,59 0,72 0,75 0,27 0,28 0,3 0,М

100

115

50

60

70

50

89

87

7Э

73

87

65

61

59

63

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| СЗ Р, 1978 3Заявка Японии № 59-100127, кл | |||

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

| Устройство для охлаждения водою паров жидкостей, кипящих выше воды, в применении к разделению смесей жидкостей при перегонке с дефлегматором | 1915 |

|

SU59A1 |

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

| Ь | |||

| Способ крашения тканей | 1922 |

|

SU62A1 |

Авторы

Даты

1992-08-07—Публикация

1989-12-27—Подача