Изобретение относится к металлургии, в частности к чугунам с шаровидным графитом, используемым в узлах трения.

Известен чугун, содеожащий, мас.%: Углерод3-4

Кремний3,5-5

Марганецдо 0,5

Хром0,05-0,2

Ванадий0,1-0,5

Магний0,02-0,06

ЖелезоОстальное

Этот чугун обладает повышенной износостойкостью и окалиностойкостыо.

Недостатками чугуна являются склонность к ферритной хрупкости и сравнительно высокий коэффициент трения.

Наиболее близким к предлагаемому является чугун, содержащий, мас.%: Углерод3-3,8

Кремний2-3,5

Марганец0,2-1,5

Хром0,03-0,3

Молибден0,03-0.5

Ванадий0,03-0,5

Никель

Медь

Олово

Сурьма

Магний

РЗМ

Железо

0,1-2,5 0,1-0,5 До 0 15 До 0 03 До 0,1 До 0,1 Остальное

СА

С

За счет молибдена уменьшается склонность чугуна к ферритной хрупкости. Чугун обладает высокой прочностью и износостойкостью,

К недостаткам чугуна относятся сравнительно высокий коэффициент трения, возможность формирования игольчатой структуры с ухудшением обрабатываемости резанием, нестабильность структуры и свойств отливок в нетермообработанном состоянии.

Целью изобретения является снижение коэффициента трения и твердости чугуна в литом состоянии при сохранении высокой износостойкости.

Указанная цель достигается тем, что чугун, содержащий углерод, кремний, мартанец, хром, молибден, медь, магний, РЗМ и железо, дополнительно содержит алюминий и кальций при следующем соотношении компонентов, мас.%:

Углерод2,8-4,2

Кремний3.6-5,0

Марганец0,3-0,8

Хром0,05-0,3

Молибден0,05-0,2

Медь0,6-1,8

Алюминий0,05-0,7

Магний0,01-0,05

Кальций 0,005-0,t)2

- РЗМ0,01-0,07

ЖелезоОстальное

причем содержания компонентов должны соответствовать следующим условиям, мас.%: 4 ГН 81+Л 4,28-5,99;

П2 Мп + Сг+ Си 1,45-2,31; Пз Мд + Са + РЗМ 0,070 - 0,106, П1--П2 2,59.

В качестве примесей в чугуне могут присутствовать сера (до 0,03 мас.%) и фосфор (до мас.%).

Состав чугуна выбран, исходя из следующих соображений.

По сравнению с прототипом увеличено содержание кремния, что объясняется тем, что кремний должен обеспечить гетерогеки- зацию феррита (т.е. расслоение феррита на две фазы - углеродистый и кремнистый феррит). В свою очередь, гетерогенмзмро- ванный феррит обеспечивает низкий коэффициент трения и высокую адгезионную износостойкость При содержании кремния менее 3,6 мас.% этот эффект незначителен. Если содержание кремния превышает 5,8 мзс.%, то повышенное количество силико- феррита приводит к охрупчиванию чугуна, повышению его твердости и снижению износостойкости.

Алюминий в составе чугуна обеспечивает два эффекта: совместно с силикокальци- ем оказывает модифицирующий эффект, измельчая структуру и устраняя отбел, совместно с кремнием способствует формированию структуры гетерогенизировамного феррита. Оба эти эффекта приводят к снижению коэффициента трения и стабилизируют твердость чугуна. При содержании алюминия менее 0,05 мае. % не проявляется заметно ни один из этих эффектов. Слишком большое количество алюминия (более 0,7 мае. %) резко ухудшает литейные свойства сплава.

Суммарное содержание кремния и алюминия, определяемое значением параметра ГИ, должно находиться в пределах 4,28-5,99%. Если Hi 4,28%, то не обеспе

чиваются гетерогенизация феррита и низкий коэффициент трения. При П 5,99% повышается твердость чугуна и снижаются его антифрикционные свойства

Марганец, хром и медь относятся к элеменгам-перлитизаторам Наличие отдельных изолированных участков перлита в ферритной структуре чугуна соответствует принципу Шарпи и повышает антифрикционные свойства. Суммарное содержание элементов-перл т зато ров, выражаемое параметром П, при значениях меньшее 1,45% недостаточно для формирования такой структуры. При Па 2,31 % увеличивается количество перлита, нарушаются принцип Шарпи и ухудшаются спойства чугуна, Разница между содержаниями элементов ферритизаторов и герлитизаторов (т.е. Hi - Пз) должна быть не менее 2,59%. В

противном случае возможно образование перлитной сетки и снижение антифрикционных свойств,

Содержание марганца рекомендуется в пределах 0,3-0,8 мае % Нижний предел соответствует содержанию марганца как технической примеси При содержании более 0,8 мас.% (с учетом содержаний меди и хрома) марганец способствует образованию перлитной сетки, что отрицательно скззываегся на свойствах чугуна.

Хром вводится в количество 0 05- 0,3 мас.% с стабилизации эвтектоид- ного цементита э изолированных перлитных участках, На нижнем уровне он является

технической примесью При содержании более 0,3 мас.% хрома возможно выделение вторичных карбидов по границам феррит- i-ых зерен с охрупчиванием чугуна и снижением его свойств

Медь сводится с целью формирования в

структуре чугуна изолированных участков перлита включении медистой фазы, что существенно снижает коэффициент трения и увеличивает износостойкость чугуна При

содержании меди менее 0 6 мае % слабо проявляется только первый эффект, что незначительно сказывается на свойствах чугуна. В количестве более 1 8 мае % медь практически не приводит к дальнейшему повышению свойств чугуна, но заметно увеличивает его стоимость.

Молибден в составе чугуна используют для устранения или уменьшения ферритной хрупкое™ При содержании менее 0 02 мае % молибдена эта его роль практически не проявляется, а при содержании более 0 2 мзс.% происходит существенное удорожание чугуна, увеличивается его прокаливаемость и повышается твердость

Принятое содержание углерода обеспечивает необходимые структуру и свойства чугуна в литом состоянии При содержании углерода менее 2,8 мас.% уменьшается степень ферритизации структуры, становится возможным образование перлитной сетки с возрастанием коэффициента трения. Если в чугуне содержится более 4,2 мас.% углерода, его структура становится заэвтектиче- ской, что приводит к увеличению количества графита и неблагоприятным ликвационным явлениям, проявляющимся в снижении прочности и износостойкости.

Параметр Пз, характеризующий суммарное содержание в чугуне элементов ком- плексного модификатора, должен быть не менее 0,070%. В противном случае степень сфероидизации графита оказывается недостаточной, При Пз 0,106% повышенный расход модификатора, удорожая чугун, не приводит к повышению его свойств, наоборот, при этом возможно даже перемодифицирование чугуна.

Содержание магния рекомендуется в пределах 0,01-0,05 мае %. Если остаточное содержание магния менее 0,01 мас.%, то результаты модифицирования нестабильны. Увеличение содержания магния более 0,05 мас.% нецелесообразно, так как повышает свойства чугуна.

Кальций играет роль десульфуратора и раскислителя, существенно уменьшая расход магния и РЗМ В оптимальных количествах кальций способствует графитизации чугуна и уменьшает тем самым козффици- ент трения. Содержание менее 0,005 мас.% кальция соответствует чугуну, не модифицированному кальцием Слишком большой расход кальция, соответствующий остаточному содержанию более 0,02 мас.%, увели- чивает количество неметаллических включения, ухудшает усвоение модификатора и снижает свойства чугуна.

РЗМ вводятся с целью нейтрализации элементов, оказывающих на графит десфе- роидизирующее действие (алюминий, медь). При содержании менее 0,01 мас.% РЗМ полная сфероидизация графита не обеспечивается. Повышение содержания РЗМ (более 007 мас.%) нецелесообразно, так как не оказывает положительного эффекта, но удорожает чугун.

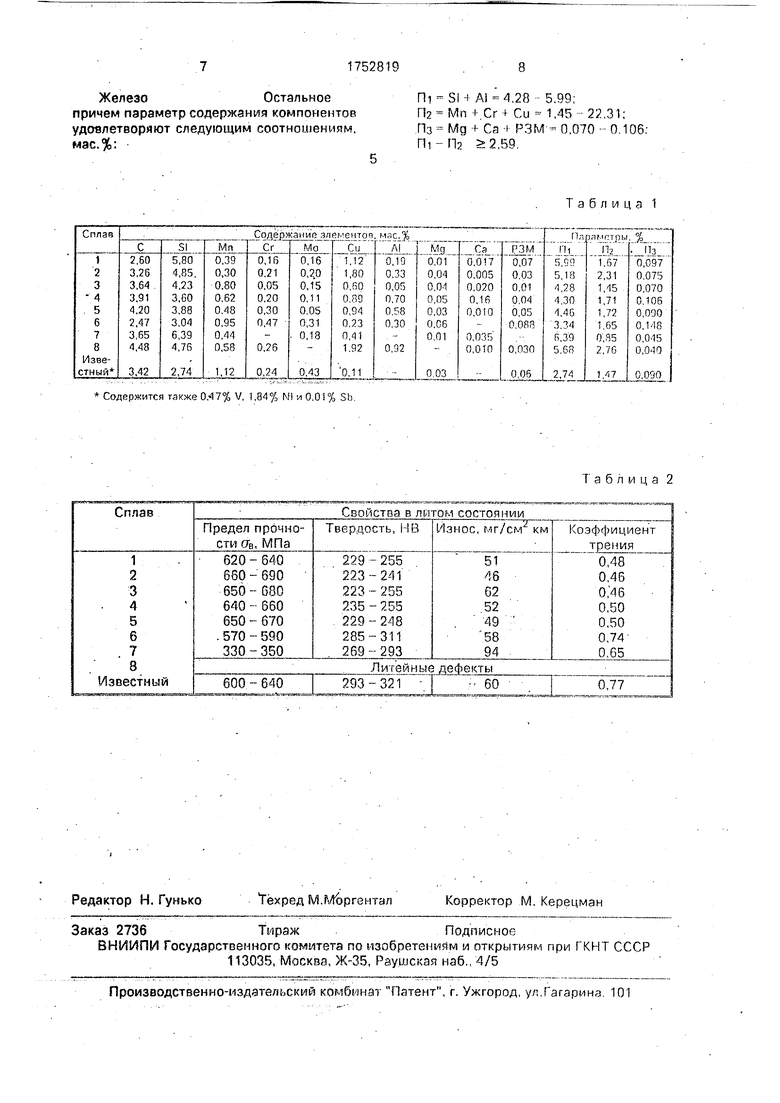

Плавки чугуна проводят в открытых индукционных тигельных печах с кислой футеровкой на шихте, состоящей из отходов углеродистой стали, электродного боя, ферросплавов (ферросилиция, ферромарганца, феррохрома, ферромолибдена), отходов электротехнической меди и алюминия. Ферросплавы вводят в расплав при 13501380°С. После расплавления ферросплавов вводят меДь и алюминий. Алюминий частично используют и в составе комплексного модификатора

При переливе металла из печи в разливочный ковш проводят комплексное модифицирование чугуна сандвич-процессом пригружая модифицирующую смесь специально отлитой чугунной решеткой. Темпера- тура модифицированного металла 1420-1450°С.

Жидкий чугун разливают в сухие песча- но-глинистые формы. Отливают стандартные толщиной 30 мм, из которых вырезают образцы для проведения металлографического анализа, механических испытаний и испытаний на износ. Испытания на износ проводят на машине МИ-1М в условиях сухого трония по схеме вращающийся диск - неподвижная колодка. Диск контртела диаметром 50 мм изготовлен из стали 45 и термообработан на ННСэ 46. Испытания проводят при частоте вращения диска 250 об/мин с удельной нагрузкой 3 МПа. Износ определяют по потере массы образца в процессе изнашивания. Параллельно определяют коэффициент трения,

Химические составы сплавов и результаты их испытаний приведены в табл. 1 и 2.

Чугун предлагаемого состава (сплавы 1- 5) отличается от прототипа сочетанием более высоких и стабильных свойств. При выходе за пределы содержания компонентов в чугуне (сплавы 6-8) существенно ухудшаются его свойства (снижается, износостойкость, повышается коэффициент трения).

Формула изобретения Антифрикционный чугун, содержащий углерод, кремний, марганец, хром, молибден, медь, магний, редкоземельные металлы и железо, отличающийся тем, что с целью снижения коэффициента трения и твердости при сохранении высокой износостойкости в литом состоянии, он дополнительно содержит алюминий и кальций при следующем соотношении компонентой, мас.%:

Углерод2,8-4,2

Кремний3,6-5,8

Марганец0,3-0,8

Хром0,05-0,3

Молибден0,05-0,2

Медь0,6-1,8

Кальций0.005-0,02

Магний0,01-0,05

Алюминий0,05-0,7

Редкоземельные металлы0,01-0,07

ЖелезоОстальное

причем параметр содержания компонентов удовлетворяют следующим соотношениям, мас.%:

Hi-SH AI-4.28 5,99, П2 Мп I Сг + Си - 1,45 2,31; Пз - Mg f Ca i РЗМ - 0,070 0 106 П1-П2 2,59

| название | год | авторы | номер документа |

|---|---|---|---|

| АНТИФРИКЦИОННЫЙ ЧУГУН | 2004 |

|

RU2267549C1 |

| АНТИФРИКЦИОННЫЙ ЧУГУН | 1996 |

|

RU2096515C1 |

| Половинчатый чугун | 1990 |

|

SU1746888A3 |

| АНТИФРИКЦИОННЫЙ ЧУГУН | 2001 |

|

RU2212467C2 |

| Чугун | 1983 |

|

SU1108124A1 |

| АНТИФРИКЦИОННЫЙ ЧУГУН | 2008 |

|

RU2365659C1 |

| ВЫСОКОПРОЧНЫЙ АНТИФРИКЦИОННЫЙ ЧУГУН | 2007 |

|

RU2337996C1 |

| ВЫСОКОПРОЧНЫЙ АНТИФРИКЦИОННЫЙ ЧУГУН | 2013 |

|

RU2513363C1 |

| Высокопрочный антифрикционный чугун | 2015 |

|

RU2615409C2 |

| АНТИФРИКЦИОННЫЙ ЧУГУН | 2013 |

|

RU2527572C1 |

Сущность изобретения1 для деталей, работающих в условиях трения при больших нагрузках, Антифрикционный чугун с пониженными значениями коэффициента трения и твердости при сохранении высокой износостойкости содержит алюминий и кальций при следующем соотношении компонентов, мас,%: С 2,8-4,2, Si 3,6-5,8; Мп 0,3-0,8, Сг 0,05-0,3; Мо 005-0,2; Си 0,6-1,8; AI 005 0,07; Мд 0,01-0,05; Са 0.005-0,02, РЗМ0.01- 0,08; Fe остальное В литом состоянии при твердости НВ 223-255 он имеет низкий коэффициент трения (без смазки f 0,46-0,50) и высокую износостойкость (не ниже, чем у известного сплава) 2 табл.

Содержится также 0,47% V, 1,84% N1 и 0 01% Sb

Редактор Н. Гумько

Техред М.Мбргентал

Заказ 2736ТиражПодписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР 113035, Москвл, Ж-35, Раушская наб., 4/5

Таблица 1

Таблица 2

Корректор М. Керецман

| Заявка Японии № 63100154, кл | |||

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Способ получения фтористых солей | 1914 |

|

SU1980A1 |

Авторы

Даты

1992-08-07—Публикация

1990-10-26—Подача