Изобретение относится к металлургии конструкционных сталей и сплавов, содержащих в качестве основы железо с различным сочетанием легирующих металлов, и может быть использовано 9 энергетическом машиностроении для трубопроводов и трубных систем энергетического оборудования

Известны конструкционные материалы, например, стали марок 12X17, 08Х17Т, 15Х25Т. Однако известные материалы характеризуются недостаточно высоким уровнем основных физико-механических, сварочно-технологических и служебных свойств, что не обеспечивает требуемую эксплуатационную надежность и ресурс работы энергетического оборудования.

Наиболее близкой к изобретению является ферритная сталь, содержащая, мас.%:

УглеродЈ0,08

Кремнийь-0,8

Марганец 0,8

Хром

Титан

Сера

Фосфор

Железо

16,0-18,0

0,5-0,8

0,025

0,035

Остальное

|Va.

Указанную марку стали в соответствии с ГОСТ 5632-72 рекомендуется использовать в качестве заменителя хромоникелевой стали 12Х18Н10Т, а также для изготовления конструкций, не подвергающихся воздействию ударных нагрузок.

Однако известная высокохромистая сталь не обеспечивает требуемой надежности и работоспособности трубных элементов и узлов различного теплообменного энергетического оборудования.

Целью изобретения является повышение коррозионной стойкости и сопротивления хрупкому разрушению.

Поставленная цель достигается изменением соотношения легирующих элементов и введением в состав композиции оптималью

ных количеств ниобия, иттрия, азота и магния.

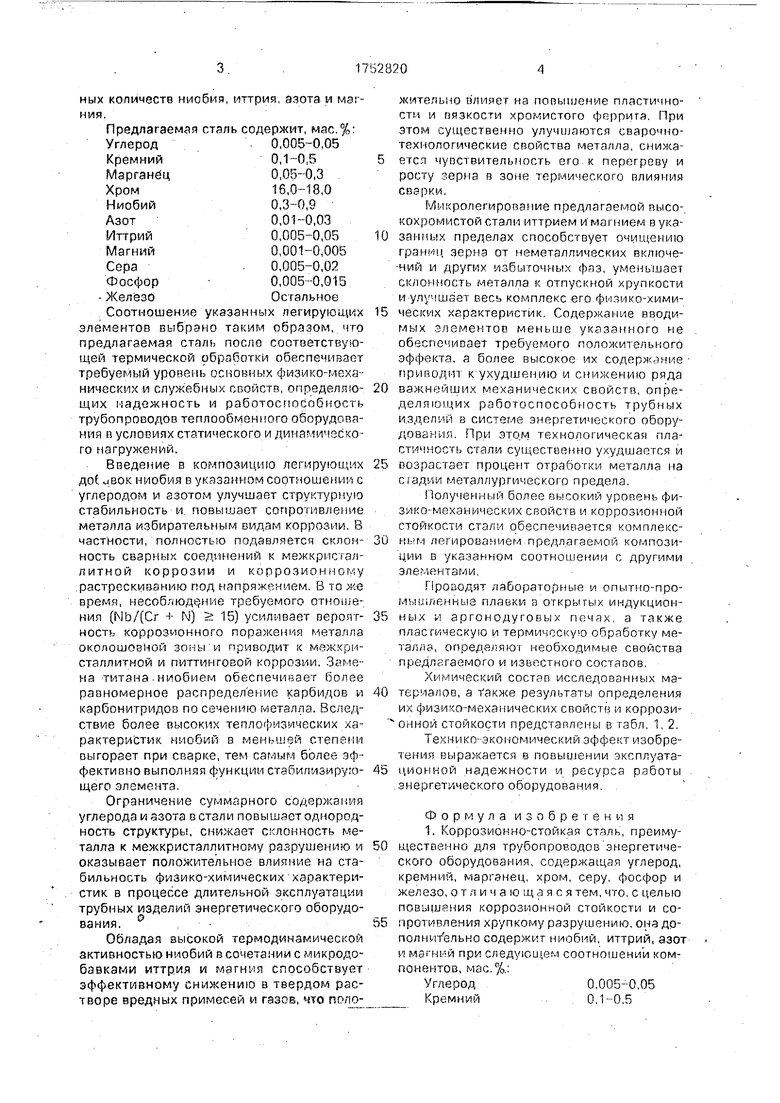

Предлагаемая сталь содержит, мас.%: Углерод0,005-0,05

Кремний0,, В

Марганец0,05-0,3

Хром16,0-18,0

Ниобий0,3-0,9

Азот0,01-0,03

Иттрий0,005-0,05

Магний0,001-0,005

Сера0,005-0,02

Фосфор0,005-0,015

-ЖелезоОстальное

Соотношение указанных чегирующмх элементов выбрано таким образом, что предлагаемая сталь после соответствующей термической обработки обеспечивает требуемый уровень основных физико-механических и служебных свойств, определяющих надежность и работоспособность трубопроводов теплообменного оборудования в условиях статического и динамического нагружений.

Введение в композицию пегирующих до( овок ниобия в указанном соотношении с углеродом и азотом улучшает структурную стабильность и повышает сопрошвление металла избирательным видам коррозии, В частности, полностью подавляется склонность сварных соединений к межкрпсгая- литной коррозии и коррозионному растрескиванию под напряжением. В то же время, несоблюдение требуемого отношения (Nb/(Cr + N) 15) усиливает вероятность коррозионного поражения метапла околошовной зоны и приводит к мяжкри- сталлигной и питтинговой коррозии. Ззме- на титана ниобием обеспечивает более равномерное распределение карбидов и карбонитридов по сечению металла. Вследствие более высоких теплофизических характеристик ниобий в меньшей степени выгорает при сварке, тем самым более эффективно выполняя функции стабилизирующего элемента.

Ограничение суммарного содержания углерода и ззота в стали повышает однородность структуры, снижает склонность металла к межкристаллитному разрушению и оказывает положительное влияние на стабильность физико-химических характеристик в процессе длительной эксплуатации трубных изделий энергетического оборудования. °

Обладая высокой термодинамической активностью ниобий в сочетании с микродобавками иттрия и магния способствует эффективному снижению в твердом растворе вредных примесей и газов, что положительно влияет на повышение пластичности и вязкости хромистого феррита. При этом существенно улучшаются сварочно- технологические свойства металла, снижа

етсп чувствительность ого к перегреву и росту зерна в зоне термического влияния сварки.

Микролегирование предлагаемой высокохромистой стали иттрием и магнием в указаниых пределах способствует очищению границ зерна от неметаллических включений и других избыточных фаз, уменьшает склочность металла к отпускной хрупкости и улушзет весь комплекс его физико-химическмх хграктеристик. Содержание вводимых эпементов меньше указанного не обеспечивает требуемого положительного эффоктя, а более высокое их содержание приводит к ухудшению и снижению ряда

важнейших механических свойств, опре- деллющих работоспособность трубных изделии в системе энергетического оборудования При этом техноло ическая пластичность стали существенно ухудшается и

возрастает процент отработки металла на стадии метаплургического предела.

Полученный более высокий уровень физико-механических свойств и коррозионной стойкости стали обеспечивается комплексним легированием предлагаемой композиции в указанном соотношении с другими элементами

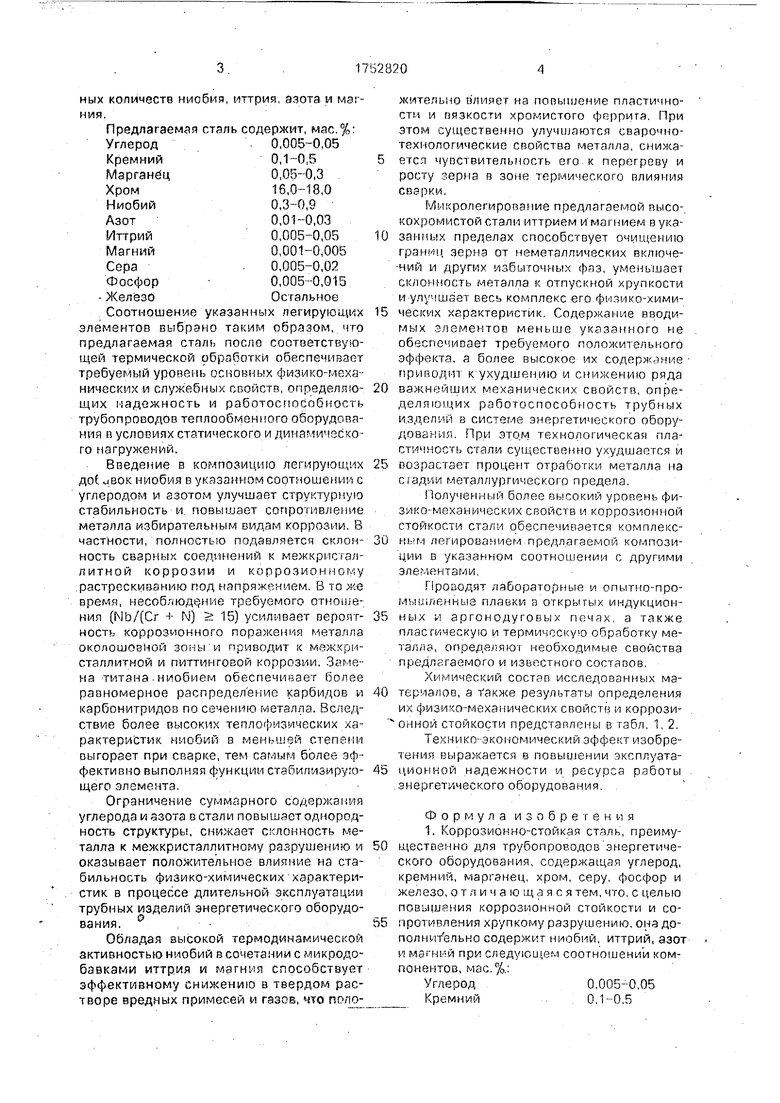

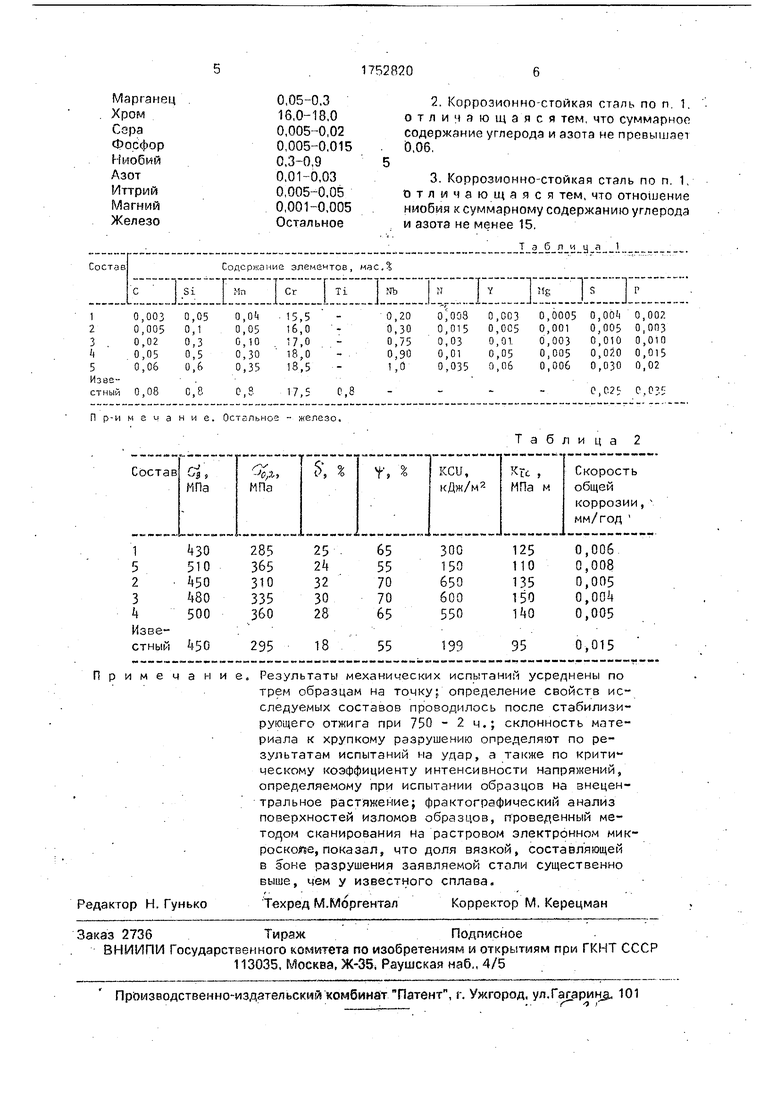

Проводят лабораторные и опытно-про- мы1 1лснныз плавки в открытых индукционных и аргонодуговых печах а также пластическую и термическую обработку металла, определяю необходимые свойства предлагаемого и известною составов.

Химический состав исследованных матерча/юо, а также результаты определения их физико-механических свойств и коррози- онной стойкости представлены в табл. 1, 2. Технике экономический эффект изобретения выражается в повышении оксплуатационкой надежности и ресурса работы энергетического оборудования.

Формула изобретения 1, Коррозионно-стойкая стяль, преиму- щественно для трубопроводов энергетического оборудования, содержащая углерод, кремний, марганец, хром, серу, фосфор и железо, отличающаяся тем, что. с целью повышения коррозионной стойкости и со- противления хрупкому разрушению, она дополнительно содержит ниобий, иттрий, азот и магний при следующем соотношении компонентов, мас.%.

Углерод0,005-0,05

Кремний0,1-0.5

П р-и м е и а н и е. Остглынсе - железо.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЖАРОПРОЧНАЯ СТАЛЬ ДЛЯ ПАРОСИЛОВЫХ УСТАНОВОК И ЭНЕРГОБЛОКОВ СО СВЕРХКРИТИЧЕСКИМИ ПАРАМЕТРАМИ ПАРА | 2009 |

|

RU2414522C1 |

| НЕРЖАВЕЮЩАЯ СТАЛЬ ДЛЯ ТРУБОПРОВОДОВ И ТРУБНЫХ СИСТЕМ ТЕРМОЯДЕРНОЙ И ВОДОРОДНОЙ ЭНЕРГЕТИКИ | 2004 |

|

RU2273679C1 |

| КОРРОЗИОННО-СТОЙКАЯ СТАЛЬ С НИЗКОЙ ВОДОРОДОПРОНИЦАЕМОСТЬЮ ДЛЯ ВНУТРИКОРПУСНЫХ СИСТЕМ ТЕРМОЯДЕРНОГО РЕАКТОРА | 2005 |

|

RU2293788C2 |

| СВАРОЧНАЯ ЛЕНТА | 2007 |

|

RU2372178C2 |

| ЖЕЛЕЗО-ХРОМНИКЕЛЕВЫЙ СПЛАВ | 2005 |

|

RU2291222C1 |

| Коррозионностойкая сталь | 1982 |

|

SU1076489A1 |

| Коррозионностойкая демпфирующая сталь | 1988 |

|

SU1555391A1 |

| СПЛАВ НА ОСНОВЕ FeCrAl ДЛЯ АТОМНЫХ РЕАКТОРОВ СО СВИНЦОВЫМ ТЕПЛОНОСИТЕЛЕМ | 2021 |

|

RU2785220C1 |

| СОСТАВ СВАРОЧНОЙ ЛЕНТЫ И ПРОВОЛОКИ | 2000 |

|

RU2188109C2 |

| КОРРОЗИОННОСТОЙКАЯ СТАЛЬ | 1993 |

|

RU2039120C1 |

Изобретение относится к металлургии, в частности к коррозионно-стойкой стали, и может быть использовано в общем и энергетическом машиностроении при производстве различного теппообменного оборудования Цель - повышение коррозионной стойкости vi сопротивления хрупкому разрушению. Сталь дополнительно содержит ниобий, иттрий, азот и магний при следующем соотношении компонентов, мае %. углерод 0,005-0,05; кремний 0,1-0,5; марганец 0,05- 0,3, хром 16-18; сера 0,005-0,02, фосфор 0,005-0,015; ниобий 0,3-0,9 азот 0,01-0,03, иттрий 0,005-0,05; магний 0,001-0,005, железо остальное Суммарное содержание углерода и азота не должно превышать 0,06, отношение ниобия к суммарному содержанию углерода и азота должно быть не менее 15. 2 з.п ф-лы, 2 табл.

Редактор Н. Гунько

трем образцам на точку: определение свойств исследуемых составов проводилось после стабилизирующего отжига при 750 - 2 ч.; склонность материала к хрупкому разрушению определяют по результатам испытаний на удар, а также по крити - ческому коэффициенту интенсивности напряжений, определяемому при испытании образцов на знецен- тральное растяжение; фрактографический анализ поверхностей изломов образцов, проведенный методом сканирования на растровом электронном мик- роскойе, показал, что доля вязкой, составляющей в зоне разрушения заявляемой стали существенно выше, чем у известного сплава,

Техред М.Моргентал

Корректор М. Керецман

Таблица 2

Корректор М. Керецман

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

Авторы

Даты

1992-08-07—Публикация

1990-01-15—Подача