Изобретение относится к металлургии легированных сталей и сплавов и может быть использовано при производстве труб различного назначения для машиностроительных отраслей промышленности.

Известны коррозионностойкие металлы и сплавы, применяемые как конструкционный материал в нефтехимической и газовой промышленности (см. стали марок 08Х22Н6Т, 08Х21Н6М2Т, 03Х23Н6 и др. по ГОСТ 5632-72). Однако известные стали не обеспечивают требуемого уровня механических, технологических и служебных свойств и не отвечают современным требованиям, предъявляемым к конструкционным материалам для трубных изделий теплообменного оборудования и, в частности, охлаждающих трубок конденсаторов АЭС.

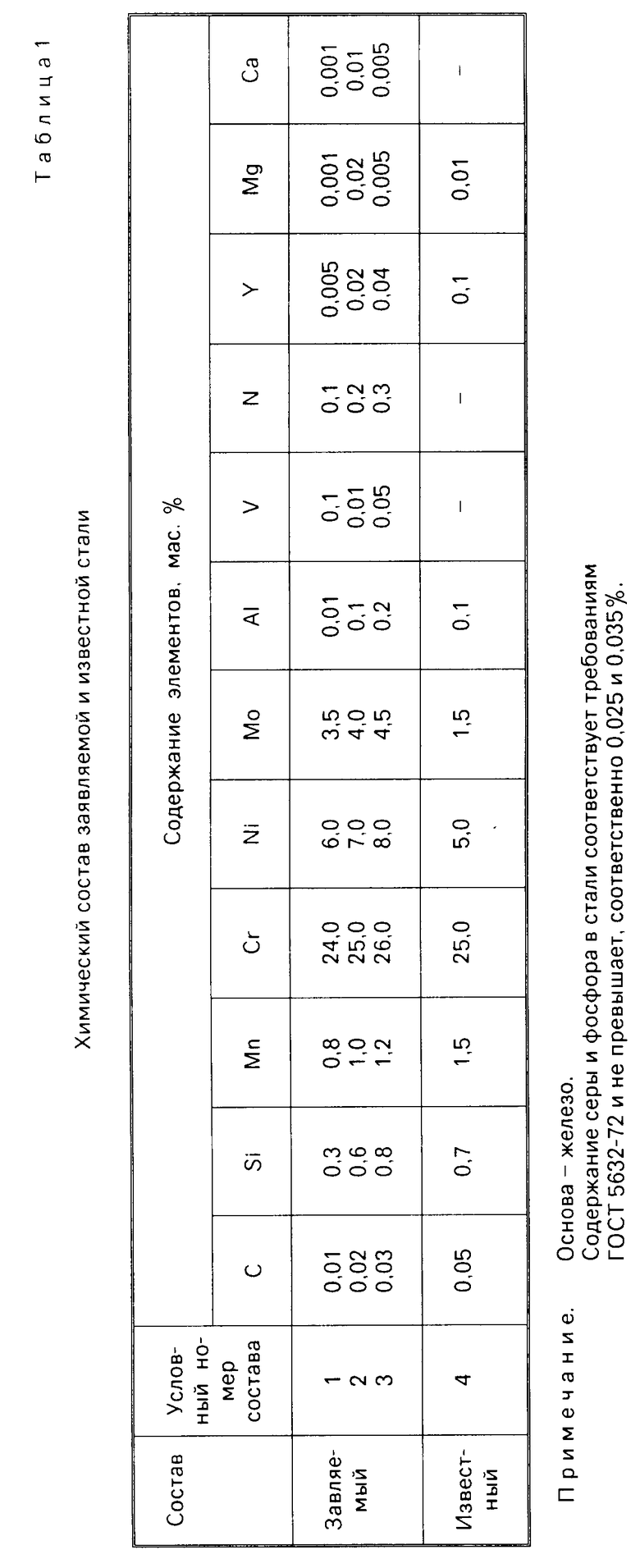

Наиболее близкой по технической сущности и составу компонентов к заявляемой является аустенитно-ферритная сталь марки 08Х26Н6М, содержащая, мас. Углерод 0,05-0,10 Кремний 0,3-0,9 Марганец 0,8-2,0 Хром 24,0-27,0 Никель 4,5-6,0 Молибден 1,3-1,8 Алюминий 0,005-0,2 Магний 0,002-0,2 Иттрий 0,005-0,1 Железо Остальное

Данный материал рекомендуется как заменитель стали марок 08Х18Н10Т и 12Х18Н10Т для изготовления оборудования в химической, газовой и др. отраслях промышленности, работающего при температурах до 300оС. Однако известная сталь не обладает требуемой стойкостью против локальных видов коррозии в широком диапазоне рабочих сред и не обеспечивает необходимую технологичность при производстве прямошовных сварных труб, получаемых из листового проката.

Целью изобретения является создание новой марки стали, имеющей сбалансированной химический и фазовый составы и обладающей более высоким уровнем коррозионных и сварочно-технологических свойств по сравнению с известными аналогами, что обеспечивает повышение работоспособности и эксплуатационной надежности теплообменных труб конденсаторов АЭС.

Поставленная задача достигается введением в состав заявляемой композиции оптимальных количеств ванадия, азота и кальция. Содержание серы и фосфора в стали соответствует требованиям ГОСТ 5632-72 и не превышает, соответственно, 0,025 и 0,035%

Предлагается сталь, содержащая, мас. Углерод 0,01-0,03 Кремний 0,3-0,8 Марганец 0,8-1,2 Хром 24,0-21,0 Никель 6,0-8,0 Молибден 3,5-4,5 Азот 0,1-0,3 Ванадий 0,01-0,1 Алюминий 0,01-0,2 Магний 0,001-0,02 Кальций 0,001-0,01 Иттрий 0,005-0,04 Железо Остальное

Соотношение легирующих и модифицирующих элементов в заявляемой стали выбрано таким, чтобы структура и основные свойства металла полуфабрикатов обеспечивали требуемый комплекс служебных и эксплуатационных характеристик создаваемого теплообменного оборудования.

Введение в заявляемую сталь легирующих добавок ванадия и азота в указанном соотношении с другими элементами улучшает ее структурную стабильность и обеспечивает заданный уровень прочностных и пластических свойств сортового проката, что увеличивает выход годного на стадии металлургического передела и повышает работоспособность материала в конструкции. Обладая способностью увеличивать дисперсность зерна, ванадий в заданном соотношении с азотом существенно повышает предельное сопротивление упругой деформации и, в первую очередь, такую важную расчетную характеристику как предел текучести, улучшает сварочно-технологические свойства, благотворно влияет на процессы теплового и деформационного старения металлов в условиях длительной эксплуатации.

При содержании ванадия в сочетании с алюминием, как сильно нитридообразующих элементов, выше указанного в формуле изобретения пределов, дальнейшего эффективного измельчения зерна не происходит, однако увеличивается размер и неоднородность распределения нитридных фаз с одновременным снижением основных физико-механических и сварочно-технологических свойств металла, что требует строго ограничения и контроля за оптимальным содержанием этих элементов в заявляемой стали.

Введение в сталь модифицирующих добавок щелочноземельных и редкоземельных металлов (кальция, магния и иттрия) в указанных пределах обусловлено, главным образом, тем, что обладая высокой термодинамической активностью, эти элементы являются энергичным раскислителем и дегазатором стали. Обработка выплавляемого металла кальцием в сочетании с указанными элементами способствует общему повышению качества стали и ее литейно-технологических свойств.

Наиболее эффективно этот процесс протекает в комплексно-легированных хромистых сталях и сплавах. При этом повышается плотность и однородность металла, уменьшается общее количество охрупчивающих примесных элементов и фаз, происходит очищение границ зерна от неметаллических включений, что в целом в 1,5-2 раза снижает анизотропию механических свойств, предотвращает образование кристаллизационных трещин при сварке и уменьшает брак на трубных заготовках почти в 1,5 раза.

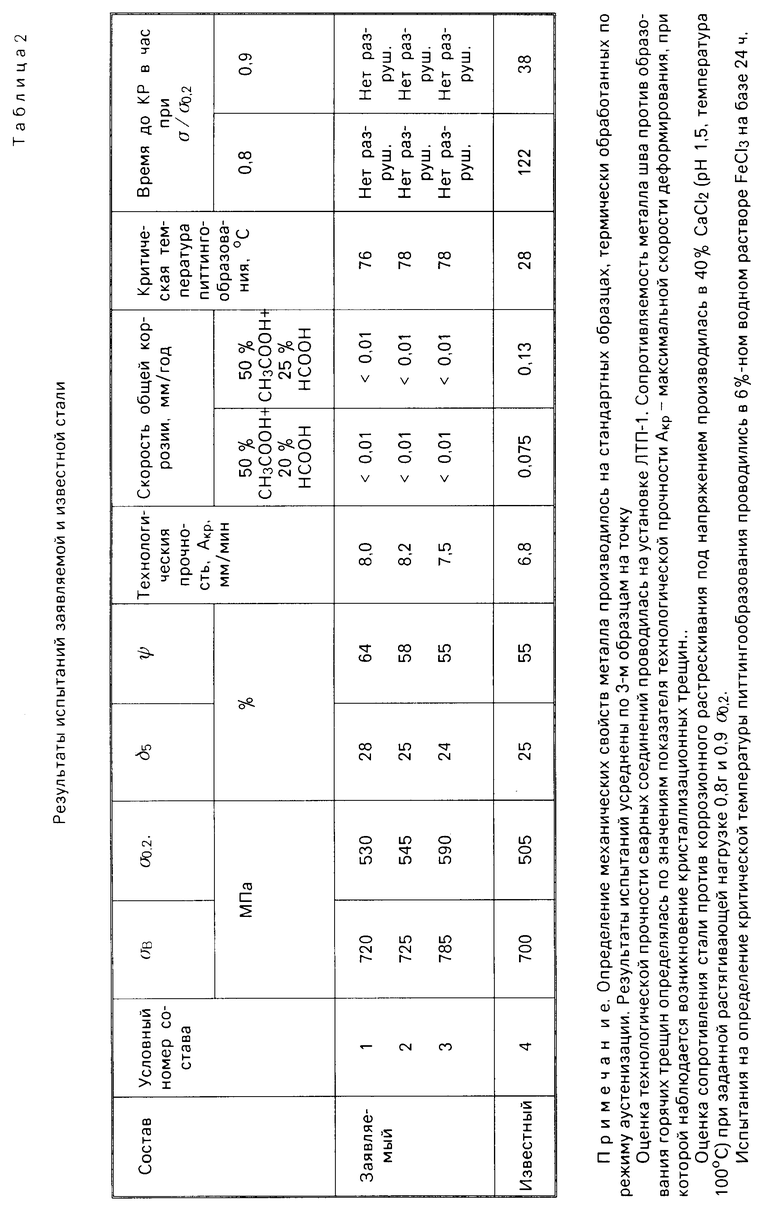

Фрактографический анализ поверхности излома образцов методом сканирования на электронном микроскопе показал, что в заявляемой стали доля вязкой составляющей в зоне разрушения заметно возрастает по сравнению с известным материалом.

Для хромомолибденовых сталей с азотом и модифицированных кальцием характерно также значительное повышение критической температуры питтингообразования и смешение анодной кривой пассивации в область более положительных значений, что делает заявляемый материал весьма устойчивым к щелевой и питтинговой коррозии и повышает его эксплуатационную надежность при длительном взаимодействии с коррозионно-активными средами.

Введение микродобавок кальция вне указанного в формуле изобретения пределов не приводит к заметному улучшению технологических и служебных характеристик заявляемой стали, что вызвано образованием и выделением охрупчивающих избыточных фаз и неметаллических включений.

В качестве отличительного признака заявляемой композиции по сравнению с известным аналогом следует рассматривать также и боле высокое содержание в стали никеля и молибдена, что обеспечивает необходимый уровень пластичности и вязкости как основного металла, так и металла сварных соединений. Увеличение вводимого количества молибдена до 3,5-4,5% улучшает общую коррозионную стойкость стали в широком диапазоне температур и рабочих сред, увеличивает пассивацию и стойкость против локальных видов коррозии в средах повышенной агрессивности и, в частности, повышает потенциал питтингообразования в водных растворах хлоридов и щелочей.

Введение рассматриваемых элементов в количестве менее указанного в формуле изобретения пределов легирования практически не дает требуемого положительного эффекта, а увеличение их содержания свыше заявляемого предела приводит к ухудшению и снижению ряда важнейших характеристик, определяющих работоспособность материала в условиях длительной эксплуатации теплообменного оборудования.

Полученный более высокий уровень основных механических, технологических и служебных свойств заявляемой стали обеспечивается комплексным легированием композиции в указанном соотношении с другими элементами.

В ЦНИИ КМ "Прометей" совместно с Челябинским металлургическим комбинатом в сочетании с планом научно-исследовательских работ отрасли проведен комплекс опытно-промышленных работ по выплавке, пластической и термической обработкам осваиваемой марки стали. Металл выплавлялся в плазменной печи с керамическим тиглем на чистых шихтовых материалах с разливной в слитки массой до 10 т с последующей обработкой давлением на кузнечно-прессованном оборудовании.

Химический состав исследованных материалов, а также результаты определения необходимых механических, сварочно-технологических и коррозионных свойств представлены в табл.1,2.

Ожидаемый технико-экономический эффект использования новой стали выразится в повышении эксплуатационной надежности и ресурса работы трубных систем подогреваемой низкого давления энерготурбин типа К 300-170, а также в освоении промышленного производства прямошовных сварных труб для теплообменного оборудования АЭС.

| название | год | авторы | номер документа |

|---|---|---|---|

| КОРРОЗИОННО-СТОЙКАЯ СТАЛЬ | 1992 |

|

RU2035524C1 |

| СВАРОЧНАЯ ПРОВОЛОКА ДЛЯ СВАРКИ КОРПУСОВ АТОМНЫХ РЕАКТОРОВ И ДРУГИХ СОСУДОВ ДАВЛЕНИЯ ДЛЯ ЭНЕРГЕТИЧЕСКОГО МАШИНОСТРОЕНИЯ | 2002 |

|

RU2217284C1 |

| ЖАРОПРОЧНЫЙ СПЛАВ ДЛЯ КОНСТРУКЦИЙ ВЫСОКОТЕМПЕРАТУРНЫХ УСТАНОВОК | 2008 |

|

RU2385360C1 |

| ЖАРОПРОЧНАЯ СТАЛЬ ДЛЯ ПАРОСИЛОВЫХ УСТАНОВОК И ЭНЕРГОБЛОКОВ СО СВЕРХКРИТИЧЕСКИМИ ПАРАМЕТРАМИ ПАРА | 2009 |

|

RU2414522C1 |

| СОСТАВ СВАРОЧНОЙ ПРОВОЛОКИ | 2000 |

|

RU2194602C2 |

| СТАЛЬ ДЛЯ КОРПУСОВ АТОМНЫХ РЕАКТОРОВ ПОВЫШЕННОЙ НАДЕЖНОСТИ И РЕСУРСА | 1999 |

|

RU2166559C2 |

| ВЫСОКОПРОЧНАЯ КОРРОЗИОННОСТОЙКАЯ СВАРИВАЕМАЯ СТАЛЬ ДЛЯ СОСУДОВ ДАВЛЕНИЯ И ТРУБОПРОВОДОВ | 1996 |

|

RU2122600C1 |

| КОРРОЗИОННО-СТОЙКАЯ СТАЛЬ | 2000 |

|

RU2184793C2 |

| ЖАРОПРОЧНЫЙ СПЛАВ | 1992 |

|

RU2026401C1 |

| НЕРЖАВЕЮЩАЯ ФЕРРИТНАЯ СТАЛЬ | 1993 |

|

RU2040578C1 |

Изобретение относится к металлургии, в частности к легированной стали, и предназначено для использования в энергетическом машиностроении при производстве теплообменного оборудования АЭС. Целью изобретения является создание коррозионностойкой стали улучшенным комплексом механических, технологических и служебных свойств по сравнению с известными конструкционными материалами, что обеспечивает повышение эксплуатационной надежности и ресурса работы охлаждающих труб конденсаторов АЭС. Сталь содержит компоненты, мас. углерод 0,01 0,03; кремний 0,3 0,8; марганец 0,8 1,2; хром 24 26; никель 6 - 8; молибден 3,5 4,5; алюминий 0,01 0,2; ванадий 0,01 0,1; азот 0,1 0,3; иттрий 0,005 0,04; магний 0,001 0,02; кальций 0,001 - 0,01; железо остальное, при выполнении следующих условий: сумма ванадия и алюминия ≅ 0,25, сумма итррия, магния, кальция ≅ 0,05 2 табл.

КОРРОЗИОННОСТОЙКАЯ СТАЛЬ, содержащая углерод, кремний, марганец, хром, никель, молибден, алюминий, иттрий, магний, железо, отличающаяся тем, что она дополнительно содержит ванадий, азот и кальций при следующем соотношении компонентов, мас.

Углерод 0,01 0,03

Марганец 0,8 1,2

Кремний 0,3 0,8

Хром 24 26

Никель 6 8

Молибден 3,5 4,5

Алюминий 0,01 0,2

Ванадий 0,01 0,1

Азот 0,1 0,3

Иттрий 0,005 0,04

Магний 0,001 0,02

Кальций 0,001 0,01

Железо Остальное

при выполнении следующих условий: ванадий + алюминий ≅ 0,25 мас. иттрий + магний + кальций ≅ 0,05 мас.

| Нержавеющая сталь | 1978 |

|

SU711152A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1995-07-09—Публикация

1993-03-31—Подача