Изобретение относится к металлургии легированных сталей и сплавов, используемых в ядерной и тепловой энергетике для изготовления теплообменного оборудования. Одной из областей использования этого сплава является изготовление парогенераторных труб, работающих при температурах до 350°С в контакте со средой вода-пар и до 750°С в контакте с паром и гелиевым теплоносителем.

Известны применяемые в настоящее время для изготовления парогенераторных труб стали марок 08Х18Н10Т, 03Х17Н12М2 (AISI 316L) и сплав Инконель 600. Основным их недостатком является низкая стойкость против локальных видов коррозии (питтинговой, межкристаллитной и коррозионного растрескивания) в среде вода - пар.

Наиболее близким по составу ингредиентов является сплав марки Incoloy alloy FM 65 [1], содержащий, мас.%:

Указанный сплав обладает высокими механическими и коррозионными свойствами, в том числе в контакте с морской водой.

Однако известный сплав имеет недостаточную стойкость против межкристаллитной коррозии в области температур 500-650°С, он относится к категории трудносвариваемых материалов, так как имеет пониженную технологическую прочность при сварке.

Техническим результатом изобретения является повышение сопротивления межкристаллитной коррозии при температурах до 650°С и повышение технологической прочности при сварке.

Поставленный технический результат достигается за счет того, что сплав, содержащий углерод, кремний, марганец, хром, никель, молибден, титан, медь и железо, дополнительно введены ниобий, иттрий и азот при следующем соотношении компонентов, мас.%:

при этом в качестве примесей он содержит следующие элементы, мас.%:

Дополнительное введение ниобия, который не выгорает при сварке и обладает существенно меньшей диффузионной подвижностью в сплаве по сравнению с титаном, обеспечивает стойкость сплава и его сварных соединений к межкристаллитной коррозии в воде и паре высоких параметров при длительной эксплуатации при температурах 500-650°С.

За счет дополнительного легирования сплава иттрием, повышения содержания марганца, снижения содержания никеля, меди, серы, фосфора достигается повышение сопротивления образованию горячих трещин при сварке.

Ограничение содержания кобальта позволит снизить радиоактивное загрязнение оборудования АЭС, основной вклад в который (более 80%) вносят изотопы кобальта 60Со и 58Со [2].

Авторами проведена выплавка в вакуумной индукционной печи 100-килограммовых слитков заявленного сплава и одного такого же слитка известного сплава. В шихте для выплавки заявляемого сплава использовали никель марки H1 и H1-У, содержащий менее 0,1 мас.% кобальта. Далее слитки были прокованы на заготовки размером 50×50×100 мм, а затем прокатаны на пластины толщиной 10 мм. Пластины заявленной и известной марок сплавов были подвергнуты термической обработке при температуре аустенизации 1050°С в течение 1 ч с последующим охлаждением на воздухе.

Из термообработанного металла были изготовлены образцы на статическое растяжение, пластины толщиной 2,0 мм для испытаний на межкристаллитную коррозию, а также пластины толщиной 2,5 мм для определения сварочно-технологических свойств. Заготовки, из которых были изготовлены образцы для коррозионных испытаний, были предварительно подвергнуты тепловым выдержкам при температурах 500, 550, 600 и 650°С в течение от 10 до 1000 ч.

Испытания на растяжение проводили на установке УМЭ-10Т на воздухе при скорости деформирования 3·10-3 с-1 при температурах 20 и 350°С.

Технологичность определяли при сварке пластин (критерий - технологическая прочность Акр) методом аргонодуговой сварки на машине ЛТП1-6.

Испытания на межкристаллитную коррозию выполняли в растворе: 1000 мл воды, 100 мл серной кислоты и 160 г сернокислой меди с добавками медной стружки (метод AM, ГОСТ 6032-84). После выдержки в растворе образцы были загнуты на 90° и подвергнуты металлографическому анализу.

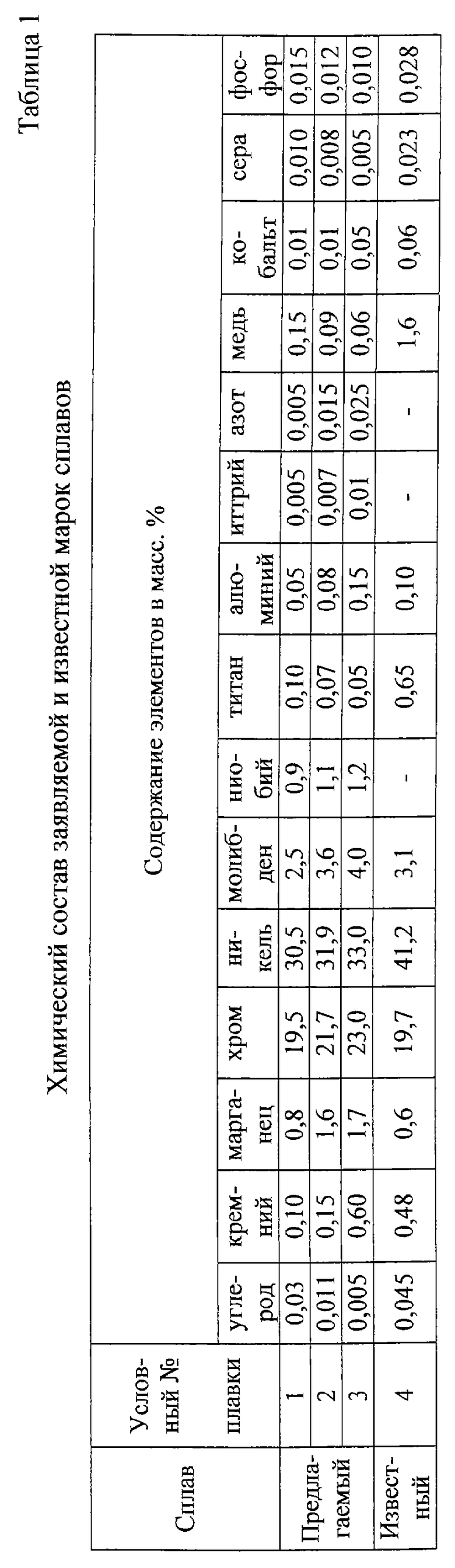

Химический состав заявляемой и известной марок сплавов приведен в таблице 1, результаты испытаний - в таблицах 2 и 3.

Области склонности к межкристаллитной коррозии заявляемого и известного сплавов

• - глубина межкристаллитной коррозии более 30 мкм.

Как видно из таблицы 1, заявляемая сталь содержит в 3 раза меньше кобальта, чем известная, что приведет к снижению дозовых нагрузок на персонал АЭС.

Как видно из таблиц 2 и 3, результаты испытаний подтверждают, что заявляемая марка сплава превосходит известную по технологической прочности и сопротивлению межкристаллитной коррозии.

Ожидаемый технико-экономический эффект от использования предлагаемого сплава выразится в увеличении надежности и срока службы оборудования АЭС за счет повышения коррозионной стойкости, уменьшения стоимости оборудования вследствие удешевления сварочных работ и снижения дозовых нагрузок персонала АЭС.

ЛИТЕРАТУРА

1. Вегст Ц.В. Ключ к сталям, издание 15-е, изд. Verlag Stahlschlussel Wegst GMBH, 1989, р.379.

2. Доза облучения персонала на АЭС с реакторами PWR. Экспресс - информация ЦНИИАТОМИНФОРМ, 1990 г., №35, с.8.

| название | год | авторы | номер документа |

|---|---|---|---|

| ДВУХСЛОЙНАЯ КОРРОЗИОННО-СТОЙКАЯ СТАЛЬ | 2001 |

|

RU2206632C2 |

| ТВЭЛ РЕАКТОРА НА БЫСТРЫХ НЕЙТРОНАХ СО СВИНЦОВЫМ ТЕПЛОНОСИТЕЛЕМ (ВАРИАНТЫ) | 2005 |

|

RU2302044C1 |

| СОСТАВ СВАРОЧНОЙ ПРОВОЛОКИ ДЛЯ СВАРКИ КОРРОЗИОННО-СТОЙКИХ СТАЛЕЙ И ЖАРОПРОЧНЫХ СПЛАВОВ НА НИКЕЛЕВОЙ ОСНОВЕ | 2005 |

|

RU2302326C2 |

| СПЛАВ НА ОСНОВЕ FeCrAl ДЛЯ АТОМНЫХ РЕАКТОРОВ СО СВИНЦОВЫМ ТЕПЛОНОСИТЕЛЕМ | 2021 |

|

RU2785220C1 |

| СТАЛЬ, ИЗДЕЛИЕ ИЗ СТАЛИ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2005 |

|

RU2270269C1 |

| Аустенитная коррозионно-стойкая сталь с азотом | 2019 |

|

RU2716922C1 |

| АУСТЕНИТНАЯ КОРРОЗИОННО-СТОЙКАЯ СТАЛЬ | 2002 |

|

RU2224045C1 |

| ЖАРОСТОЙКАЯ АУСТЕНИТНАЯ СТАЛЬ | 2021 |

|

RU2781573C1 |

| Коррозионно-стойкая сталь | 1990 |

|

SU1752820A1 |

| ВЫСОКОПРОЧНАЯ МАЛОМАГНИТНАЯ НЕСТАБИЛИЗИРОВАННАЯ СВАРИВАЕМАЯ СТАЛЬ, УСТОЙЧИВАЯ К ЛОКАЛЬНЫМ ВИДАМ КОРРОЗИИ В ЗОНАХ ТЕРМИЧЕСКОГО ВЛИЯНИЯ СВАРКИ И ДЛИТЕЛЬНОГО НАГРЕВА В ОБЛАСТИ ОПАСНЫХ ТЕМПЕРАТУР | 2021 |

|

RU2782832C1 |

Изобретение относится к металлургии легированных сталей и сплавов, используемых в ядерной и тепловой энергетике для изготовления теплообменного оборудования. Техническим результатом изобретения является повышение сопротивления межкристаллитной коррозии при температурах до 650°С и повышение технологической прочности при сварке. Предложен железо-хром-никелевый сплав, содержащий компоненты мас.%: углерод - 0,005-0,03, кремний - 0,10-0,60, марганец - 0,80-1,70, хром - 19,5-23,0, никель - 30,5-33,0, молибден - 2,5-4,0, ниобий - 0,9-1,20, иттрий - 0,005-0,01, азот - 0,005-0,025, железо и примеси - остальное, при этом содержание примесей следующее, мас.%: алюминий ≤0,15, кобальт ≤0,05, медь ≤0,15, титан ≤0,10, сера ≤0,010, фосфор ≤0,015. 1 з.п. ф-лы, 3 табл.

| JP 2004197150 А, 15.07.2004 | |||

| ДИСПЕРСИОННО-ТВЕРДЕЮЩАЯ МАРТЕНСИТНАЯ НЕРЖАВЕЮЩАЯ СТАЛЬ | 1994 |

|

RU2099437C1 |

| WO 03044239 А, 30.05.2003 | |||

| ЗУБЧЕНКО А.С | |||

| и др | |||

| Марочник сталей и сплавов | |||

| - М.: Машиностроение, 2003, с.379. | |||

Авторы

Даты

2007-01-10—Публикация

2005-04-18—Подача