Изобретение относится к высокоэнергетической обработке материалов давлением, в частности к способам магнитной обработки изделий судового машиностроения импульсным полем.

Известные способы обработки изделий не позволяют повысить эксплуатационные свойства рабочей поверхности полимерной облицовки в районах развития краевого эффекта.

Наиболее близким техническим решением является способ обработки металло- полимерных подшипников скольжения с целью улучшения физико-механических свойств органических и неорганических веществ, включающий механическую обработку металлического корпуса, нанесение на корпус средства крепления резиновой облицовки, привулканизацию резиновой облицовки к корпусу, химическое присоединение

к поверхности облицовки фторполимерного покрытия, обработку подшипника во вращающемся или бегущем электромагнитном поле.

Однако известным способом обработки не удается повысит эксплуатационные свойства резиновой облицовки подшипника без снижения физико-механических свойств фторполимерного покрытия. Уже в первые минуты обработки известным способом фторопласта - 40 предел прочности на разрыв уменьшается на 30%, твердость на 20%, остаточное удлинение при разрыбе на 60%, что вызывает потерю антифрикционных свойств рабочей поверхности и снижение надежности подшипника в целом.

Цель изобретения - повышение эксплуатационных свойств металлополимерного подшипника скольжения без снижения его надежности в целом

«г

Ы

О

00

ю

Поставленная цель достигается тем, что в известном способе обработки метал- лополимерных подшипников скольжения, включающем механическую обработку металлического корпуса, нанесение на корпус средства крепления резиновой облицовки, привулканизацию резиновой облицовки к корпусу, химическое присоединение к поверхности облицовки фторполимерного покрытия и обработку подшипника в электромагнитном поле, электромагнитную обработку выполняют импульсным магнитным полем с последующей выдержкой подшипника не менее 20 ч на неметаллических подкладках, причем для резинометалличе- ских подшипников с корпусом из низкоуглеродистой конструкционной стали обработку выполняют импульсным магнитным полем напряженностью 200-350 кА/м, импульсами длительностью 100-130 кмс при частоте следования 0,5-1 Гц в течение 1-3 мин.

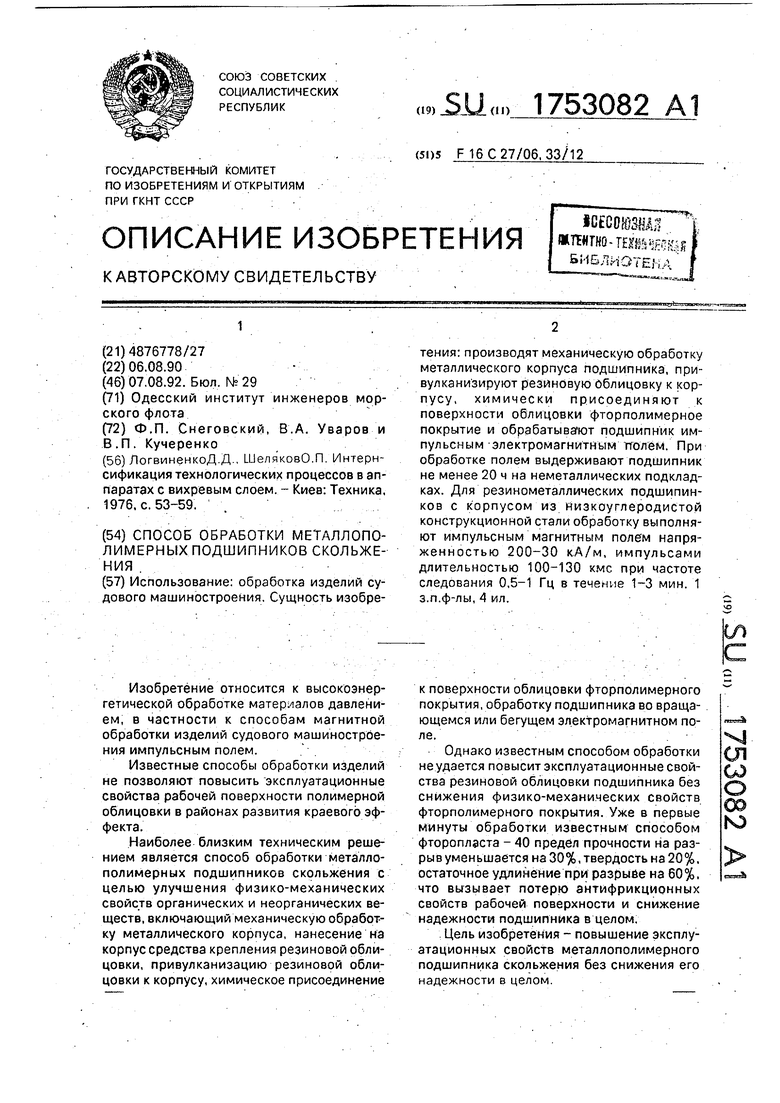

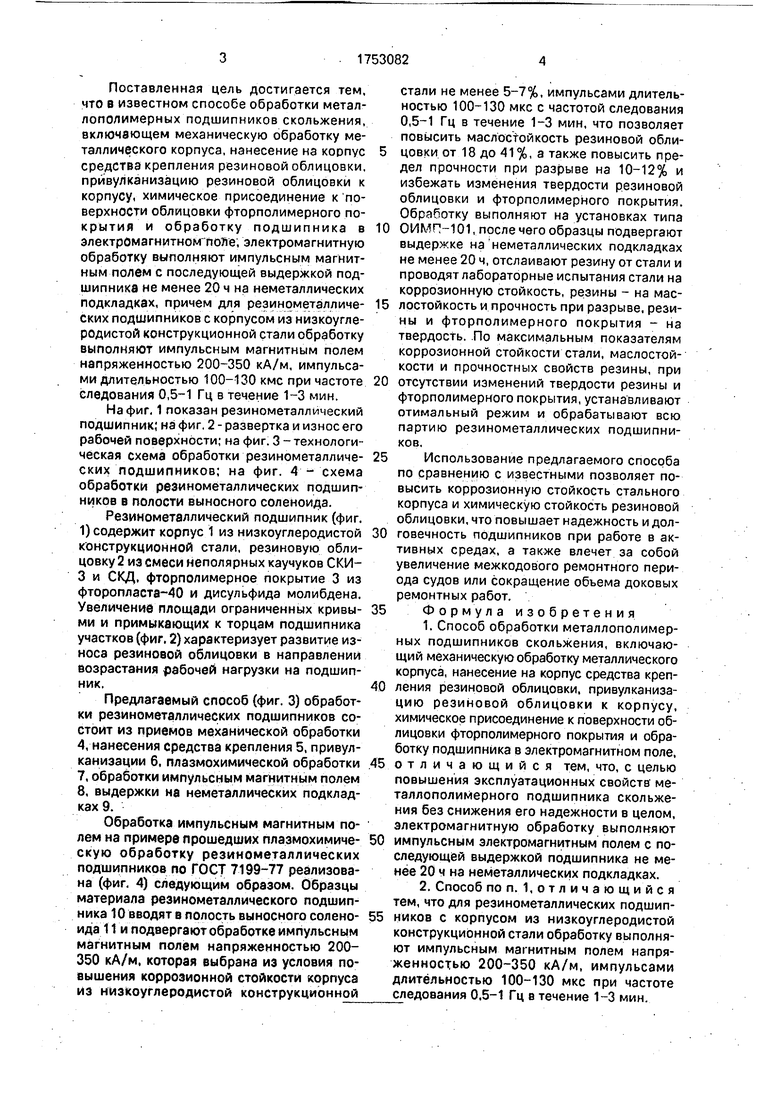

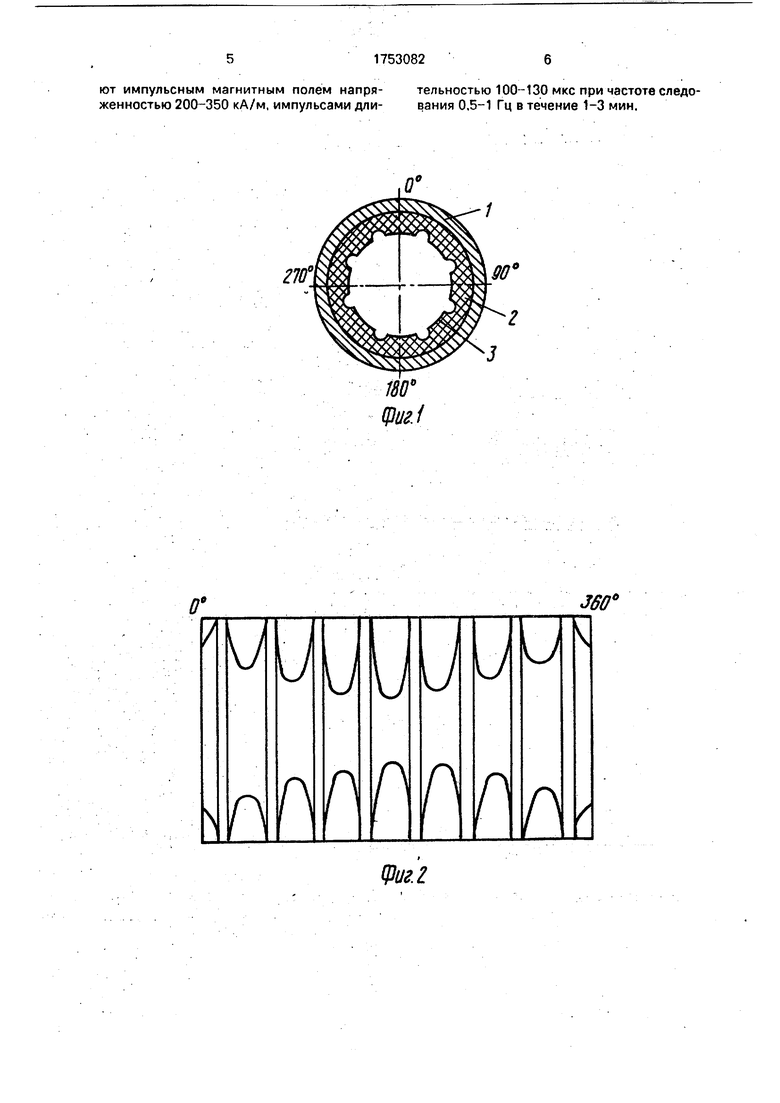

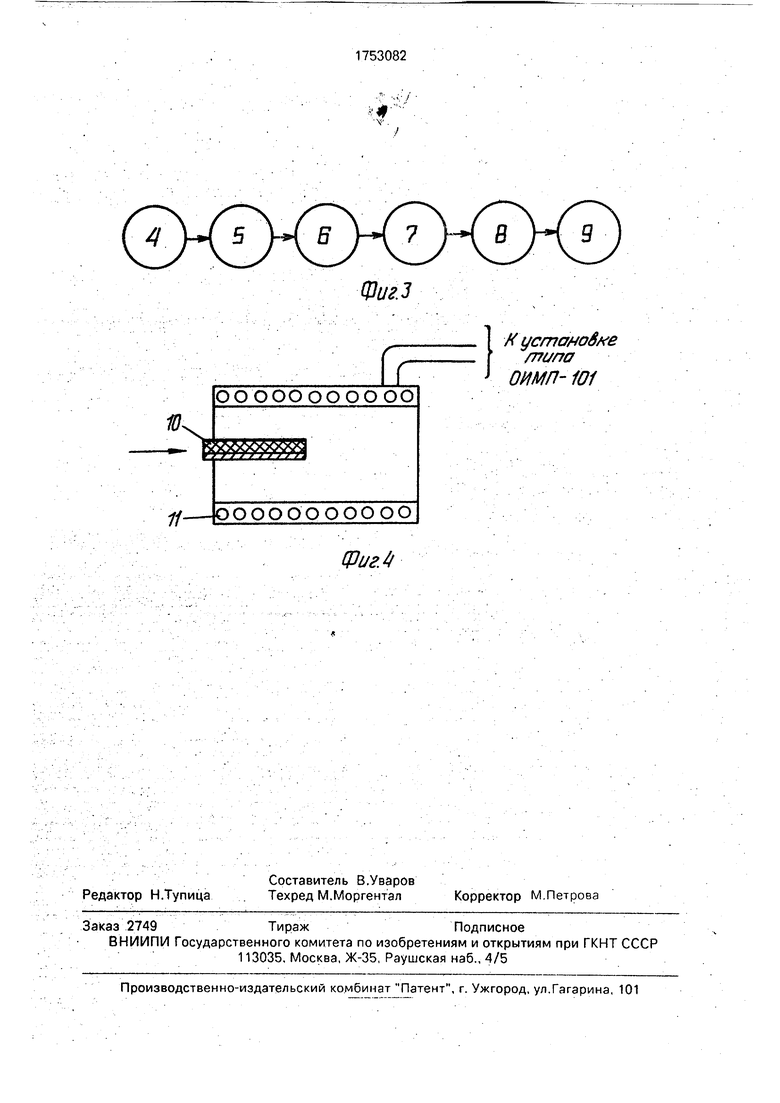

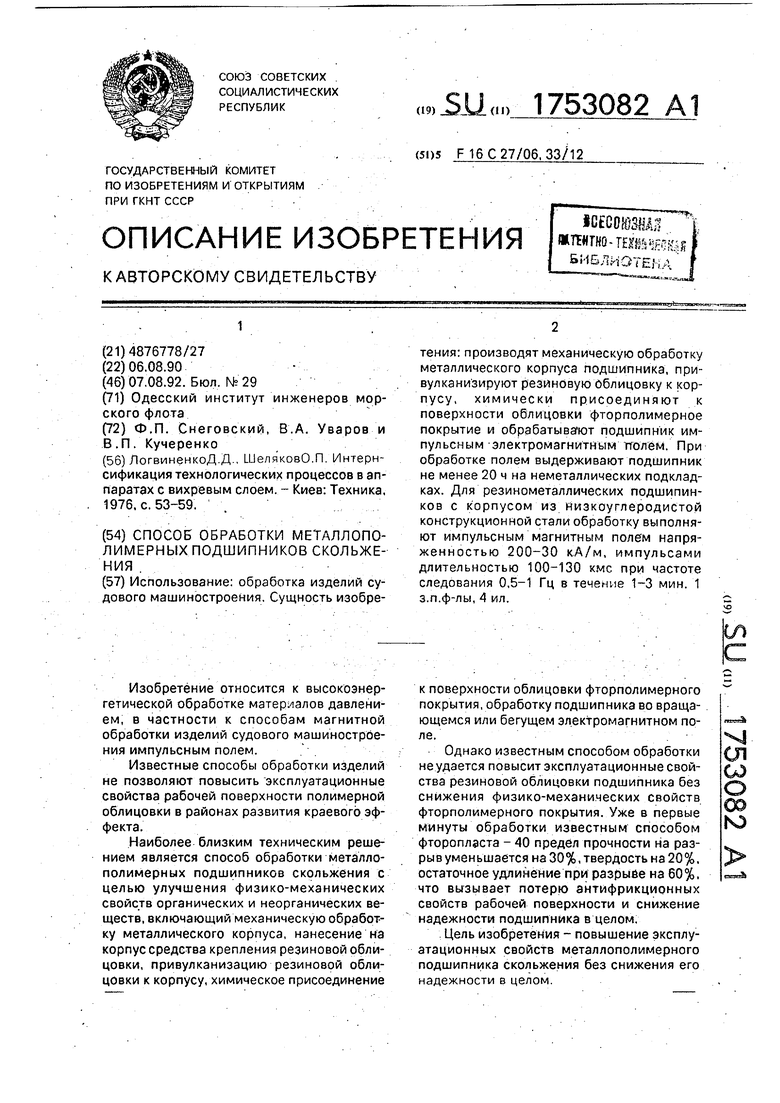

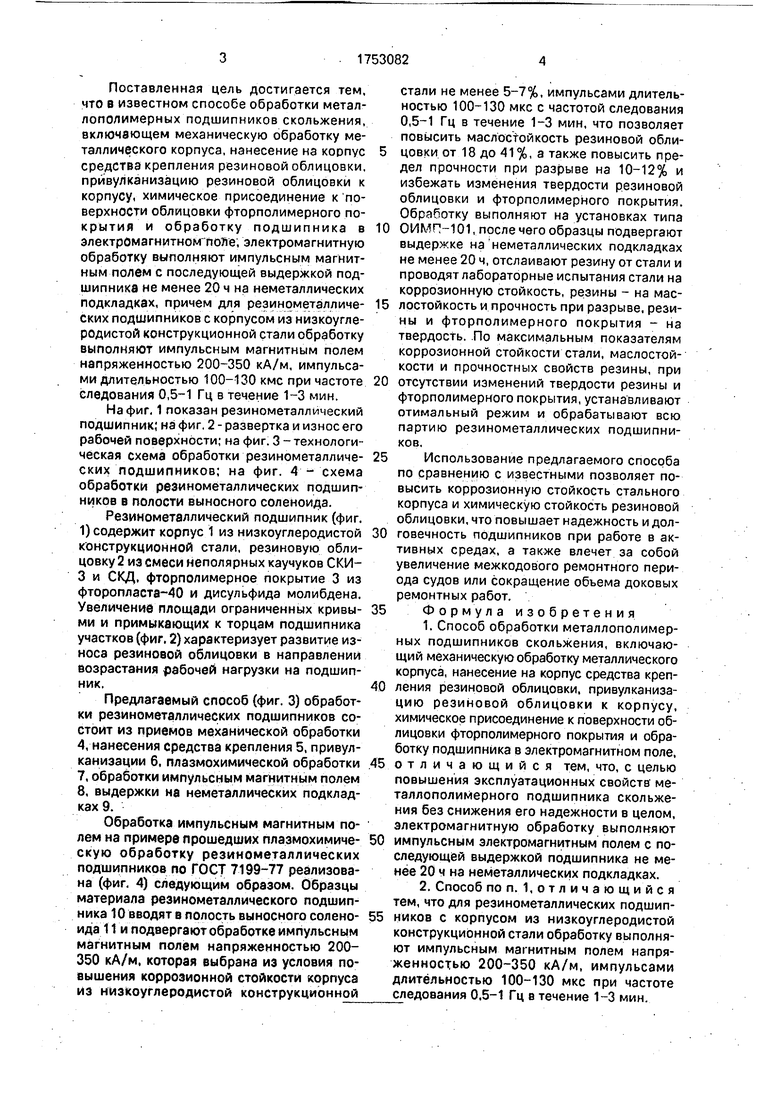

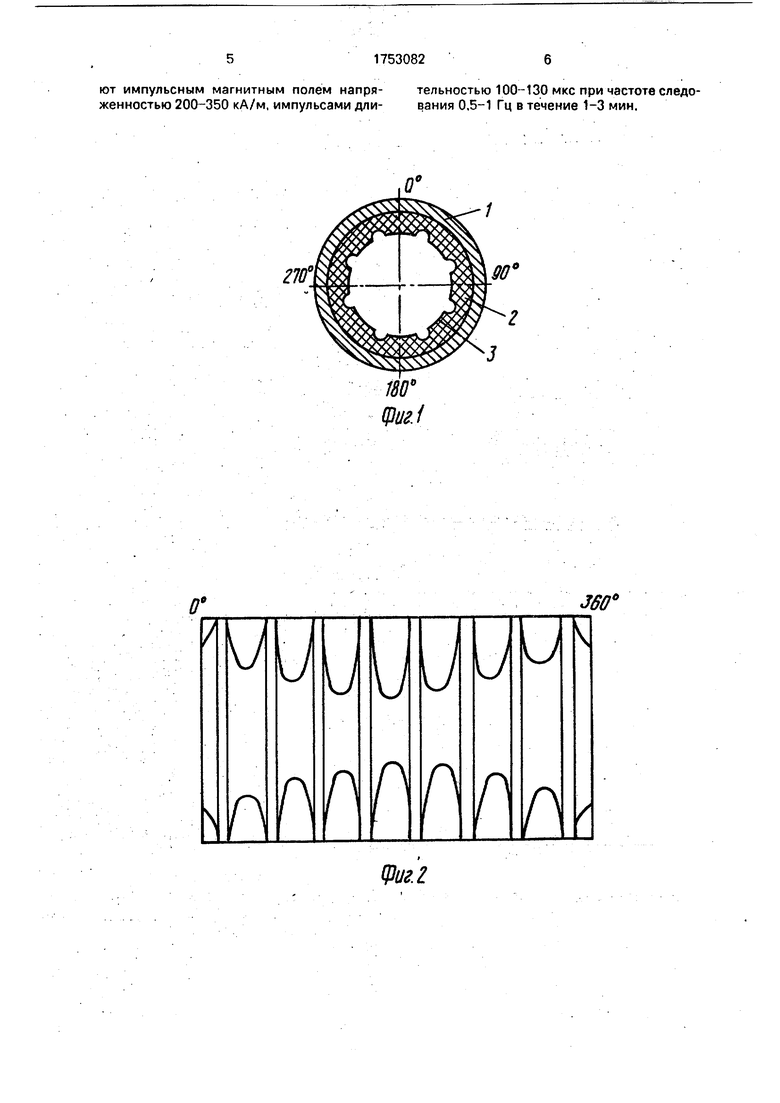

На фиг, 1 показан резинометаллический подшипник; на фиг. 2 - развертка и износ его рабочей поверхности; на фиг. 3 -технологическая схема обработки резинометалличе- ских подшипников; на фиг. 4 - схема обработки резинометаллических подшипников в полости выносного соленоида.

Резинометаллический подшипник (фиг. 1) содержит корпус 1 из низкоуглеродистой конструкционной стали, резиновую облицовку 2 из смеси неполярных каучуков СКИ- 3 и СКД, фторполимерное покрытие 3 из фторопласта-40 и дисульфида молибдена. Увеличение площади ограниченных кривыми и примыкающих к торцам подшипника участков (фиг. 2) характеризует развитие износа резиновой облицовки в направлении возрастания рабочей нагрузки на подшипник.

Предлагаемый способ (фиг. 3) обработки резинометаллических подшипников состоит из приемов механической обработки 4, нанесения средства крепления 5, привул- канизации 6, плазмохимической обработки

7,обработки импульсным магнитным полем

8,выдержки на неметаллических подкладках 9.

Обработка импульсным магнитным полем на примере прошедших плазмохимиче- скую обработку резинометаллических подшипников по ГОСТ 7199-77 реализована (фиг. 4) следующим образом. Образцы материала резинометаллического подшипника 10 вводят в полость выносного соленоида 11 и подвергают обработке импульсным магнитным полем напряженностью 200- 350 кА/м, которая выбрана из условия повышения коррозионной стойкости корпуса из низкоуглеродистой конструкционной

стали не менее 5-7%, импульсами длительностью 100-130 мкс с частотой следования 0,5-1 Гц в течение 1-3 мин, что позволяет повысить маслостойкость резиновой облицовки от 18 до 41%, а также повысить предел прочности при разрыве на 10-12% и избежать изменения твердости резиновой облицовки и фторполимерного покрытия. Обработку выполняют на установках типа

0 ОИМП-101, после чего образцы подвергают выдержке на неметаллических подкладках не менее 20 ч, отслаивают резину от стали и проводят лабораторные испытания стали на коррозионную стойкость, резины - на мас5 лостойкость и прочность при разрыве, резины и фторполимерного покрытия - на твердость. По максимальным показателям коррозионной стойкости стали, маслостой- кости и прочностных свойств резины, при

0 отсутствии изменений твердости резины и фторполимерного покрытия, устанавливают отимальный режим и обрабатывают всю партию резинометаллических подшипников.

5 Использование предлагаемого способа по сравнению с известными позволяет повысить коррозионную стойкость стального корпуса и химическую стойкость резиновой облицовки, что повышает надежность и дол0 говечность подшипников при работе в активных средах, а также влечет за собой увеличение межкодового ремонтного периода судов или сокращение объема доковых ремонтных работ.

5 Формула изобретения

1.Способ обработки металлополимер- ных подшипников скольжения, включающий механическую обработку металлического корпуса, нанесение на корпус средства креп0 ления резиновой облицовки, привулканизацию резиновой облицовки к корпусу, химическое присоединение к поверхности облицовки фторполимерного покрытия и обработку подшипника в электромагнитном поле,

5 отличающийся тем, что, с целью повышения эксплуатационных свойств ме- таллополимерного подшипника скольжения без снижения его надежности в целом, электромагнитную обработку выполняют

0 импульсным электромагнитным полем с последующей выдержкой подшипника не менее 20 ч на неметаллических подкладках.

2.Способ по п. 1,отличающийся тем, что для резинометаллических подшип5 никое с корпусом из низкоуглеродистой конструкционной стали обработку выполняют импульсным магнитным полем напряженностью 200-350 кА/м, импульсами длительностью 100-130 мкс при частоте следования 0.5-1 Гц в течение 1-3 мин.

ют импульсным магнитным полем напря- тельностью 100-130 мкс при частоте следо- женностью 200-350 кА/м, импульсами дли- вания 0,5-1 Гц в течение 1-3 мин.

| название | год | авторы | номер документа |

|---|---|---|---|

| НАСОС С МАГНИТНЫМ ПРИВОДОМ | 2012 |

|

RU2534195C2 |

| Фрезерный шпиндельный узел к деревообрабатывающему станку | 1986 |

|

SU1442407A1 |

| Фрезерный шпиндельный узел к деревообрабатывающему станку | 1987 |

|

SU1505781A1 |

| Способ формирования антикоррозионного покрытия на изделиях из низкоуглеродистой стали | 2016 |

|

RU2649218C1 |

| СПОСОБ ТЕСТИРОВАНИЯ РОТОРНО-СТАТОРНОГО УЗЛА (ВАРИАНТЫ) | 2008 |

|

RU2459190C2 |

| БИМЕТАЛЛИЧЕСКАЯ КОМПОЗИЦИЯ ДЛЯ ПОДШИПНИКОВ СКОЛЬЖЕНИЯ | 2007 |

|

RU2381845C2 |

| Поверхностно-модифицированный композиционный материал | 2015 |

|

RU2615416C2 |

| Способ обработки деталей изМАгНиТНОМягКиХ СплАВОВ | 1976 |

|

SU836209A1 |

| Погружной автономный источник для электропитания скважинных устройств | 1990 |

|

SU1805530A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОКРЫТИЙ | 2013 |

|

RU2527107C1 |

Использование: обработка изделий судового машиностроения. Сущность изобретения: производят механическую обработку металлического корпуса подшипника, при- вулканизируют резиновую Облицовку к корпусу, химически присоединяют к поверхности облицовки фторполимерное покрытие и обрабатывают подшипник импульсным электромагнитным тюлем. При обработке полем выдерживают подшипник не менее 20 ч на неметаллических подкладках. Для резинометаллических подшипин- ков с корпусом из низкоуглеродистой конструкционной стали обработку выполняют импульсным магнитным полем напряженностью 200-30 кА/м, импульсами длительностью 100-130 кмс при частоте следования 0,5-1 Гц в течение 1-3 мин. 1 з.п.ф-лы, 4 ил.

Фиг. 2

ооооооооооо

- wftmrnt

fl ООООООООООО

Фиг. 4

В

ФигЗ

Г

К установке k /липа

ОИМП-101

| ЛогвиненкоД Д ШеляковО П Интерн- сификация технологических процессов в аппаратах с вихревым слоем | |||

| - Киев: Техника, 1976, с | |||

| Веникодробильный станок | 1921 |

|

SU53A1 |

Авторы

Даты

1992-08-07—Публикация

1990-08-06—Подача