1

Предлагаемое изобретение относится к области металлургии, а именно к металловедению и термической обработке.

Современное приборостроение предъявляет высокие требования к физико-химическим свойствам деталей магнитных систем из магнитно-мягких сплавов. Так магнитномягкие сплавы должны иметь высокие и стабильные во времени магнитные свойства наряду с высоким удельным электросопротивлением, высокой коррозионной стойкостью во влажной атмосфере, в условиях морского климата и промышленных атмосфер, растворах кислот и т. д., а в ряде случаев должны иметь высокую твердость и износостойкость поверхности.

Существующие магнитно-мягкие сплавы не отвечают всему комплексу свойств и применение их для деталей, например магнитных систем, в ряде случаев бывают компромиссным, что снижает надежность электромагнитных приборов и устройств.

Получить указанное разнообразие физико-химических свойств методом объемного легирования также не удается, так как- приобретение одних свойств при этом сопровождается потерей других.

Не удается эту проблему решить и другими применяемыми в настоящее время технологическими приемами: вакуумный

отжиг (или отжиг в водороде, или диссоциированном аммиаке) с последующим нанесением химических, гальванических, гальванохимических покрытий для деталей из сплавов на основе железа и кобальта и вакуумного отжига или вакуумного отжига с последующим термическим оксидированием - для деталей из железокремнистых и железоникелевых сплавов.

Известен способ диффузионного хромирования конструкционных сталей и сплавов, применяемых с целью повышения износостойкости и коррозионной стойкости, заключающийся в том, что производится

нагрев в порошковой смеси на основе хрома, окиси алюминия и аммония, выдержка при температурах 800-1200°С в течение часа и более и последующего охлаждения .1. Данный способ является наиболее близким

к описываемому, изобретению.

Однако известный способ диффузионного хромирования не позволяет повысить магнитные свойства деталей из магнитномягких спла:вов и их стабильность, получить необходимый комплекс физико-химических свойств у деталей из магнитно-мягких сплавов.

Целью изобретения является повышение магнитных характеристик.

Эта цель достигается тем, что детали из

магнитно-мягких материалов нагревают до температуры 800-1200°С со скоростью 20-200°/час, до температуры на 100-200°С ниже температуры Кюри и далее на воздухе.

Процесс обработки деталей из магнитномягких сплавов включает в себя следующие операции.

1. Подготовка хромирующей смеси.

В хромирующей смеси применяется электролитический хром или низкоуглеродистый феррохром с содержанием углерода не бо-лее 0,1%. Размер частиц хрома должен быть 0,15-0,20 мм. Окись алюминия (окись алюминия может быть заменена кварцевым песком, каолином, окисью хрома или ркисью магния) и аммоний (хлористый, йодистый, бромистый, фтористый) растираются и просеиваются. Смесь приготавливается непосредственно перед употреблением.

Приготовленная смесь состава, вес. %:

Хром электролитический (феррохром)10-60

Аммоний (,NH4C1, NH4I, NH4Br, NH4F)0,5-10

Окись алюминия (кварцевый песок, каолин, окись хрома и окись магния)89,5-30

тщательно перемещивается и прокаливается при температуре 1050-1100°С в течение 3-4 часов в контейнере с плавким затвором.

П. Подготовка поверхности деталей.

Поверхность деталей, которая подвергается хромированию, должна быть чистой, без следов загрязнения, коррозии и окалины.

П1. Упаковка деталей в контейнере.

Детали укладываются в контейнер, в хромирующую смесь так, чтобы они не касались друг друга и стенок контейнера. После укладки деталей в контейнер устанавливается крышка контейнера и в кольцевую канавку между контейнером и крыщкой засыпается кварцевый песок и нитросиликатное стекло. После чего контейнер 5 устанавливается в печь при температуре 450-500Т.

IV.Нагрев контейнера в печи и хромирование деталей.

Контейнер с изделиями можно нагревать

0 в любой термической печи с любым способом обогрева. Скорость нагрева контейнера должна быть 200-400°С в час.

Изменение скорости нагрева контейнера при хромировании в пределах 25-800°С/час

5 не оказывает заметного влияния на магнитные свойства сплавов. Исключение составляет влияние нагрева на магнитные свойства сплавов на основе никеля со скоростью более 400°/час. При этом происходящее, например, ухудшение магнитных свойств сплава 79НМ объясняется тем, что необходимая скорость нагрева регламентируется скоростью рекристаллизации сплава (скорость рекристаллизации сплава

5 составляет 400-5007час).

Скорость хромирования оказывает существенное влияние и на сплошность диффузионного слоя, что обусловлено влиянием скорости нагрева на микроструктуру

0 поверхности.

При нагреве воздух из контейнера вытесняется продуктами разложения аммония через зазор между крышкой и контейнером до расплавления нитросиликатного стекла.

5 Затем стекло расплавляется и герметизируется контейнер.

Температура и продолжительность хромирования зависят от требуемых коррозионной стойкости и износостойкости, магнитных и электрических свойств и исчисляется с момента нагрева контейнера до требуемой температуры.

V.Охлаждение контейнера и его распаковка.

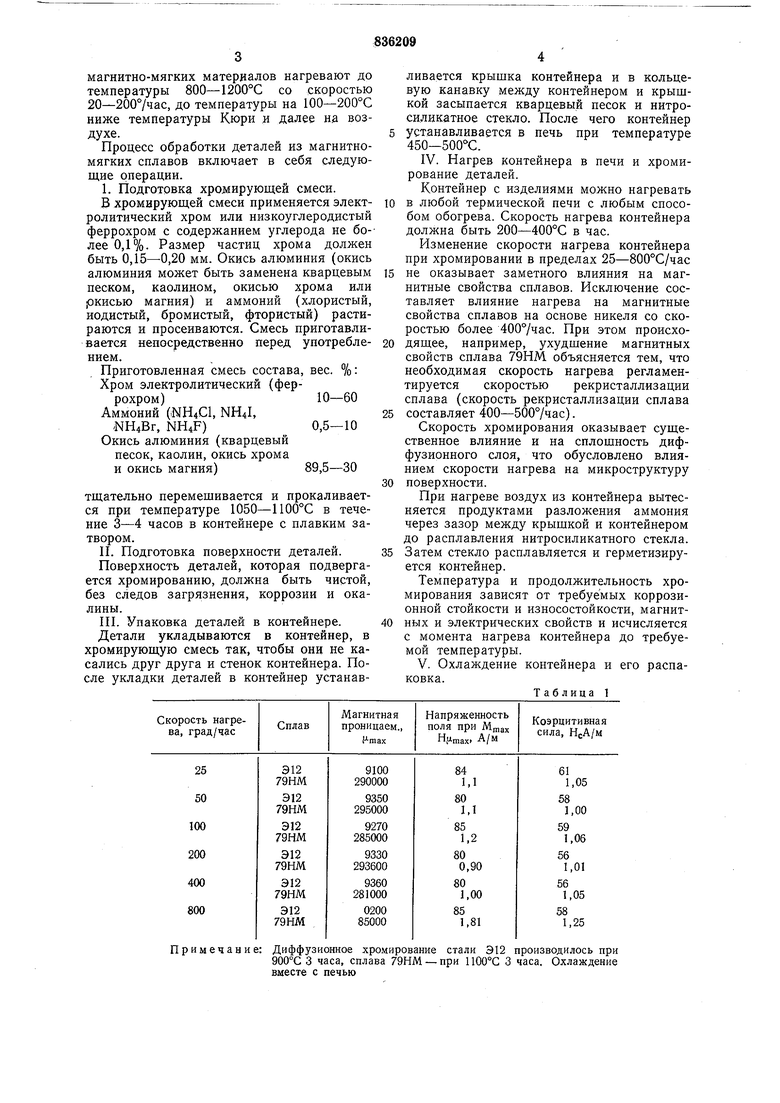

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ комплексного диффузионного насыщения стальных изделий | 1981 |

|

SU973667A1 |

| СПОСОБ ХИМИКО-ТЕРМИЧЕСКОЙ ОБРАБОТКИ ДЕТАЛЕЙ ЭЛЕКТРОМАГНИТНЫХ КЛАПАНОВ ИЗ МАГНИТОМЯГКОЙ СТАЛИ | 2004 |

|

RU2253692C1 |

| ПОКРЫТИЯ ДЛЯ ТУРБИННЫХ ЛОПАТОК | 2005 |

|

RU2362832C2 |

| Способ получения легированных порошков в виброкипящем слое | 2015 |

|

RU2606358C2 |

| СПОСОБ ХИМИКО-ТЕРМИЧЕСКОЙ ОБРАБОТКИ ИЗДЕЛИЙ ИЗ ПОРОШКОВЫХ МАТЕРИАЛОВ НА ОСНОВЕ ЖЕЛЕЗА | 2008 |

|

RU2406782C2 |

| Способ хромирования стальных изделий | 1987 |

|

SU1719459A1 |

| Состав для диффузионного хромирования стальных изделий | 1987 |

|

SU1482977A1 |

| Способ получения многокомпонентныхдиффузиОННыХ пОКРыТий | 1978 |

|

SU802398A1 |

| ПРИМЕНЕНИЕ КЕРАМИЧЕСКОГО ПОКРЫТИЯ SOLCOAT ДЛЯ ДИФФУЗИОННОГО ЛЕГИРОВАНИЯ ХРОМОМ И КРЕМНИЕМ ПОВЕРХНОСТИ ЭЛЕМЕНТОВ, СОДЕРЖАЩИХ ЖЕЛЕЗО | 2022 |

|

RU2783636C1 |

| СПОСОБ И СОСТАВ ДЛЯ КАРБОХРОМИРОВАНИЯ СТАЛЬНЫХ ИЗДЕЛИЙ | 2004 |

|

RU2285741C2 |

Примечание: Диффузионное хромирование стали Э12 производилось при 900°С 3 часа, сплава 79НМ -при 1100°С 3 часа. Охлаждение вместе с печью

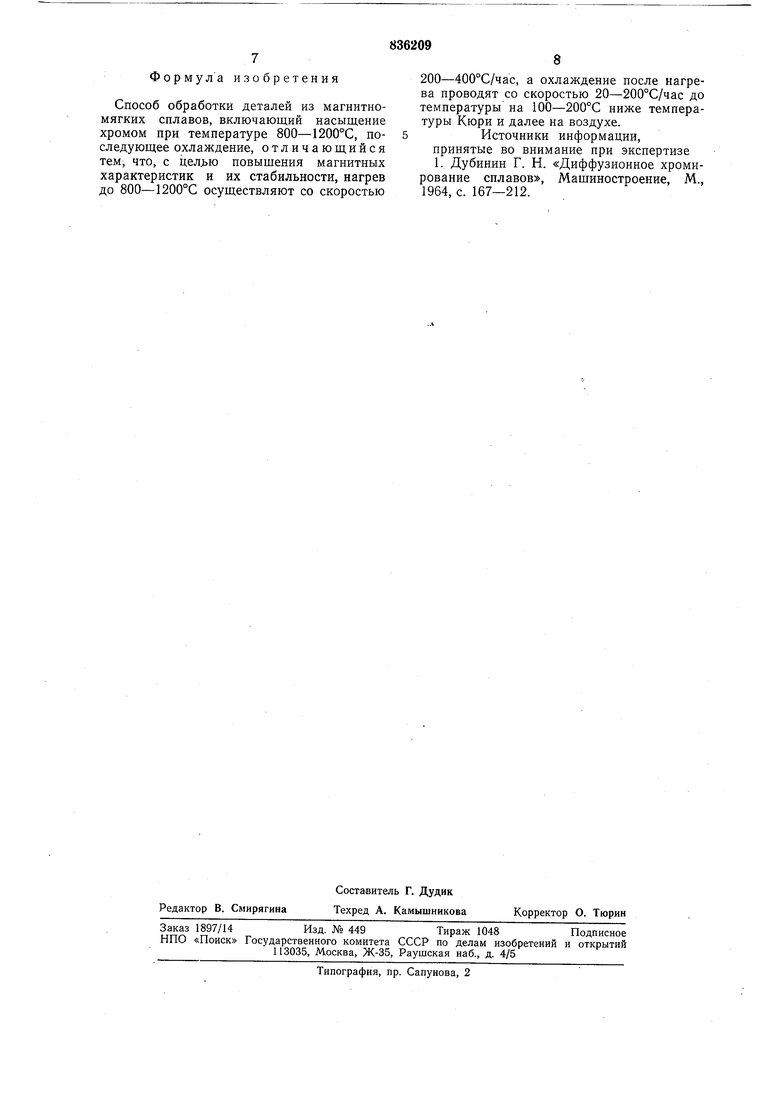

Примечание: 1) Вакуумный отжиг 1050°С, 6 час.

2)Вакуумный отжиг 1100°С, 6 час.

3)Диффузионное хромирование производилось стали Э12 при 1050°С 6 час., сплава 79НМ при 6 час.

После окончания процесса хромирования контейнер охлаждается со скоростью 20- 200°С в час до. температуры на 100-200°С ниже температуры Кюри и фазовых превращений и далее на воздухе. По окончании остывания застывшее стекло в затворе контейнера необходимо разбить, а смесь просеять и ссыпать в специальную тару для последующего использования.

VI. Очистка хромированных деталей.

После выгрузки деталей из контейнера их нужно промыть в горячей воде (температура воды 65-75°С).

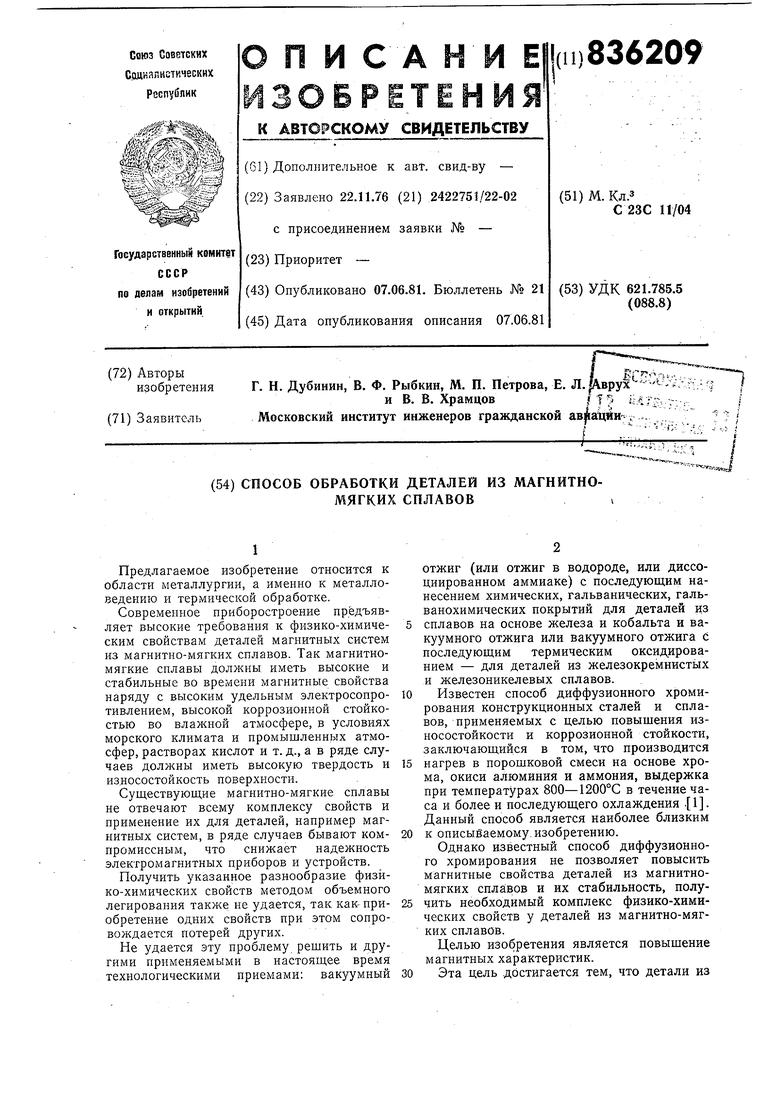

Влияние скорости нагрева и охлаждения на магнитные свойства стали Э12 и сплава 79НМ приведено в таблице 1, 2. Влияние способа по данному изобретению на стабильность магнитных свойств стали Э12 приведено в таблице 3.

Использование изобретения обеспечивает по сравнению с существующими способами следующие преимущества:

а)повышает магнитные свойства и их стабильность при одновременном повышении коррозионной стойкости и износостойкости;

б)существенно сокращает продолжительность технологического цикла за счет исключения операции нанесения защитных

Таблица 2

Таблица 3

Коэффициент

Способ обработки

магнитного

Старения Кет, %

Известный способ

Вакуумный отжиг 900°С, 3 час

Отжиг в водороде 900°С, 3 час (точка росы-50С)

Отжиг в диссоциированном аммиаке, 900°С, 3 час

Предложенный способ

Диффузионное хромирование, 900°С, 3 час

Диффузионное хромирование, 900°С, 9 час

Диффузионное хромирование, 1050 С, 6 час

покрытий (гальванических, химических и пр.) и снизить затраты на обработку деталей;

в) существенно снижает загрязнение окружающей среды вредными веществами, что неизбежно при нанесении гальванических и химических покрытий.

78

Формула изобретения200-400°С/час, а охлаждение после нагреСпособ обработки деталей из магнитно-температуры на 100-200°С ниже темперамягких сплавов, включающий насыщениетуры Кюри и далее на воздухе, хромом при температуре 800-1200°С, по-5 Источники информации, следующее охлаждение, отличающийсяпринятые во внимание при экспертизе тем, что, с повышения магнитных1. Дубинин Г. Н. «Диффузионное хромихарактеристик и их стабильности, нагреврование сплавов. Машиностроение, М., до 800-1200°С осуществляют со скоростью1964, с. 167-212.

836209 ва проводят со скоростью 20-200°С/час до

Авторы

Даты

1981-06-07—Публикация

1976-11-22—Подача