Изобретение относится к способам механических испытаний, в частности к способам оценки поврежденности деформируемого материала.

Разработка и внедрение новых конструкционных материалов с повышенными прочностными свойствами, в частности повышенным сопротивлением зарождению и росту макротрещин, стимулируют необходимость всестороннего изучения природы и кинетики процесса разрушения.

В материале под воздействием реальных температурно-силовых нагрузок образуется большое количество порообразных несплощностей, оказывающих существенное влияние на деградацию служебных характеристик материалов.

Во многих современных континуальных моделях деформирования и разрушения твердых тел поврежденность принимается в качестве некоторого формального параметра, характеризующего текущую структуру

материала. Предпринимаются многочисленные попытки разработки количественных методов оценки степени поврежденное™ твердых тел.

Анализ существующих методов исследования пористости твердых тел проведен в работе.

Для количественной оценки плотности макропор традиционно применяются визуально-оптические методы. Возможности этих методов ограничены тем., что степень различимости пор зависит как от индивидуальных психофизических свойств зрения, так и от контраста, яркости, угловых размеров пор, резкости их контуров и условий освещения. Естественно, что обнаружить микро- и субмикропо ры с помощью таких методов не представляется возможным.

Наиболее близким по технической сущности к изобретению является способ оценки поврежденности деформируемого материала, включающий определение площади макропор в процессе деформации 4.

При этом используют световую микроскопию, а относительный объем пор, их средний размер и распределение по размерам определяют по измерению либо относительных площадей, занимаемых на изображении порами и матрицей, либо долей приходящихся на поры и матрицу случайных отрезков (линейный анализ) или репёрных точек, произвольно распределенных по полю изображения (точечный анализ).

Применение оптико-электронных обзорно-поисковых систем в различных вариантах сканирования с автоматической обработкой видеосигналов позволяет преодолеть трудоемкость измерения площади пор и производить надежную статистическую обработку результатов измерений.

С помощью этого способа (из-за низкой разрешающей способности) также невоз- можно обнаружить микро- и субмикропоры, измерить на шлифе занимаемую ими площадь и установить закономерности изменения этой пористости в перемычках между макропорами, вблизи кончиков трещин, отдельных макропор и т.д.

Наличие такой информации позволило бы понять и объяснить на различном масштабном уровне кинетику образования макротрещин в материале, подверженном различным температурно-силовым воздействиям.

Применение для выявления микрд- И субмикропор электронной микроскопии также неэффективно, так как исследования на просвет предполагают препарирование образцов в виде пленок или тонких срезов.

Препарирование тонких срезов возможно лишь для ограниченного круга материалов, причем в высокопористых объектах возможно перекрытие стенок пор, находящихся в различных плоскостях среза. Электронная микроскопия является весьма эффективным методом исследования пористости тонких ($1.00 нм) пленок. С увеличением толщины пленки возникают трудности в расшифровке фазово-дифракционного и абсорбционного контрастов на порах, если образец не монокристаллический и содержит большое число других несовершенств 5.

Целью изобретения является расширение информации и повышение достоверности способа.

Поставленная цель достигается тем, что по способу оценки поврежденности деформируемого материала, включающему определение площади макропор в процессе деформации, согласно изобретению, дополнительно до и после деформации проводят дисперсионный анализ химического состава материала по основным элементам. Измеряют изменение процентного содержания этих элементов, по которому

судят о поврежденности матрицы. Повреж- денность материала определяют как сумму поврежденности за счет образования пор и поврежденности материала.

Сущность изобретения заключается в

том, что микроразрыхление матрицы материала можно достоверно оценить по удельному изменению количества основных химических элементов в материале при его деформировании.

Действительно, современная аппаратура (например, анализаторы 1еоГ, Япония) позволяет с чрезвычайно высокой точностью (ошибка тысячные доли процента) определять процентное содержание

химических элементов в локальных макро- и микрозонах материала.

При деформировании материала за счет понижения количества химических элементов, приходящегося на единицу обследуемой площади (благодаря росту плотности субмикроде- фектов на этой площади), будет отмечаться относительное понижение процентного содержания химических элементов.

Наиболее достоверно этот эффект будет

фиксироваться на тех элементах, процентное содержание которых в материале мак- симально.

Если (DQ- поврбжденность материала за счет образования макропор

ftJb

пор

(Fo - полная площадь сечения материала; Fnop - площадь макропор в пределах сечения материала),

то добавочную поврежденность УД06 за счет микррразрыхления матрицы можно выразить в виде:

а)доб 0 РоРпор).

где р0 - процентное содержание основного химического элемента в матрице материала до деформирования;

р - то же, в матрице материала после деформирования.

Полную поврежденность деформируемого материала ш определяют как сумму поврежденности за счет образования макропор (й)о) и за счет разрыхления матрицы (содоб):

О) Шо + йдоб.

Таким образом, проводя непрерывный автоматический анализ химического состава интересующего участка шлифа, можно достоверно оценить полную поврежденность материала, в том числе и за счет микроразрыхления матрицы.

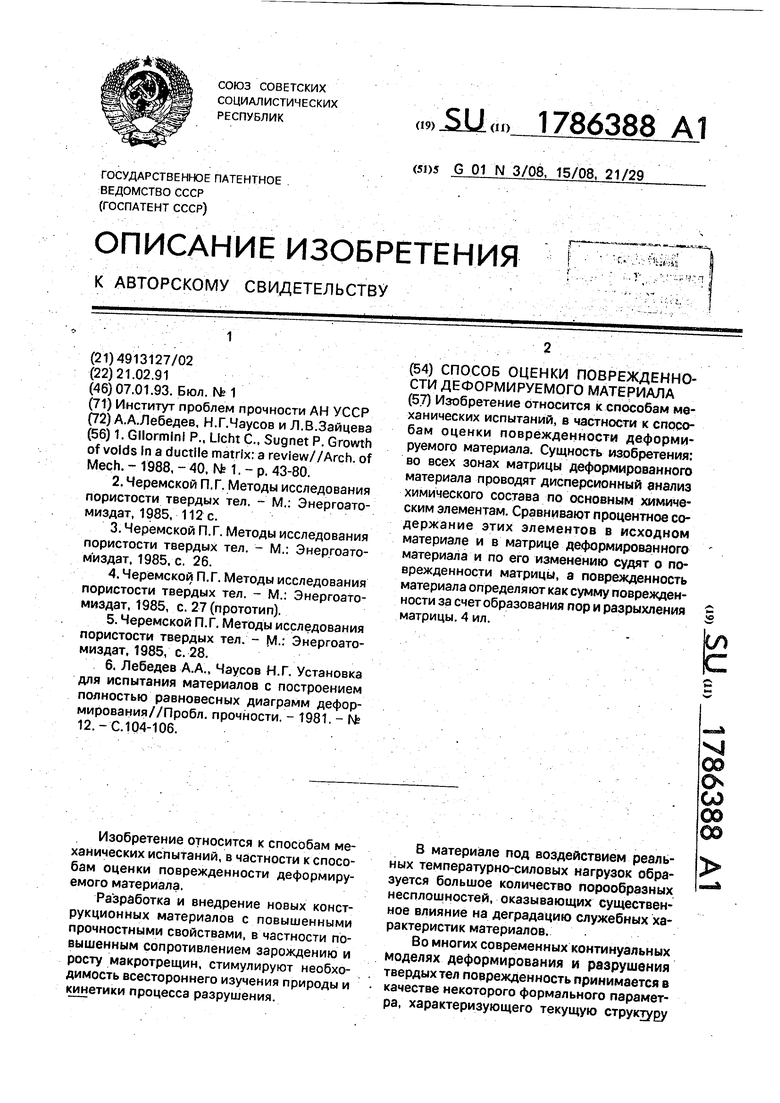

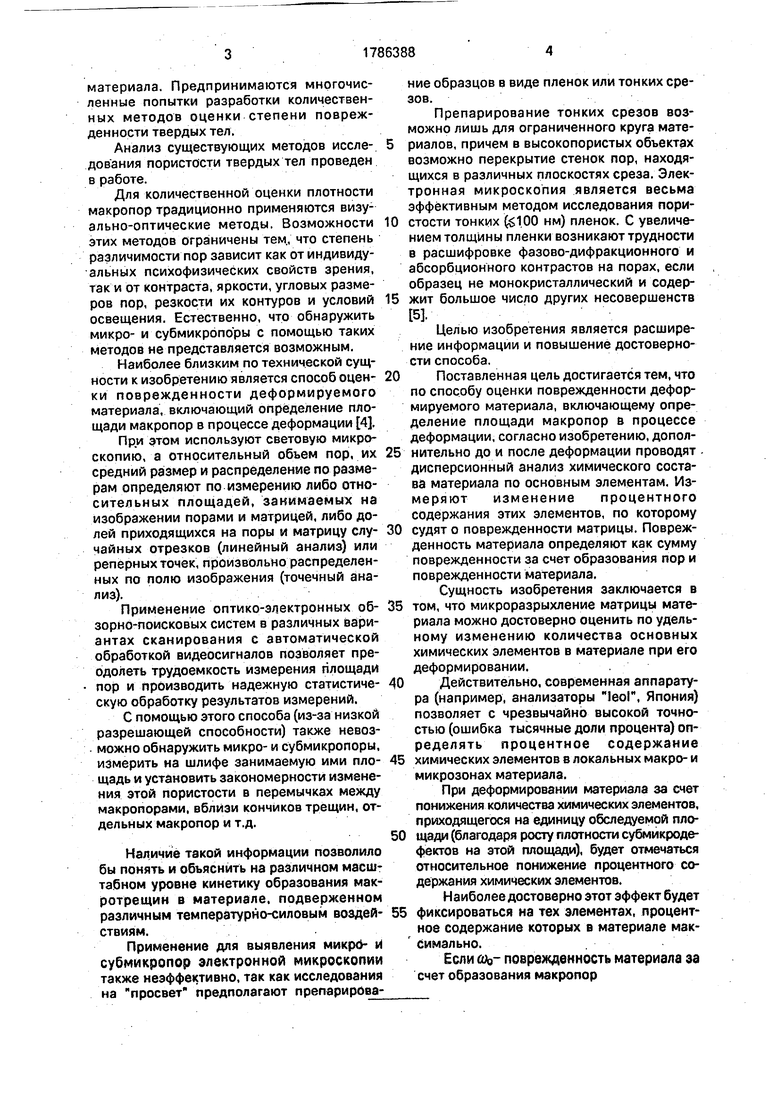

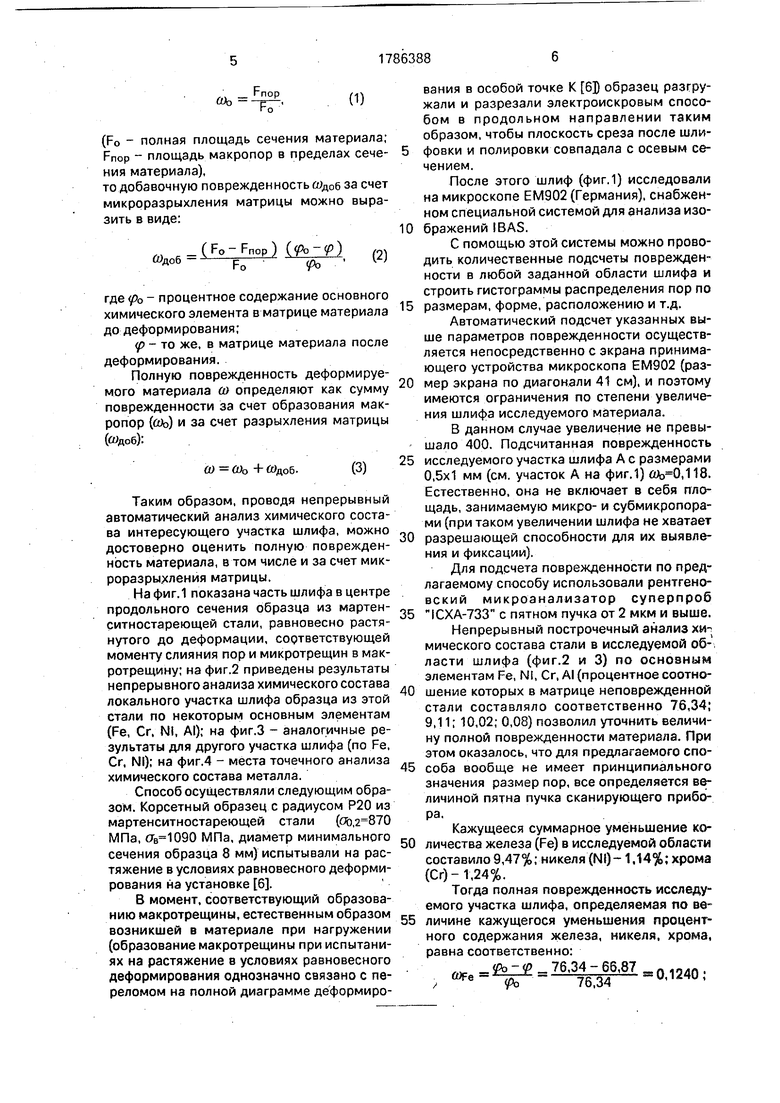

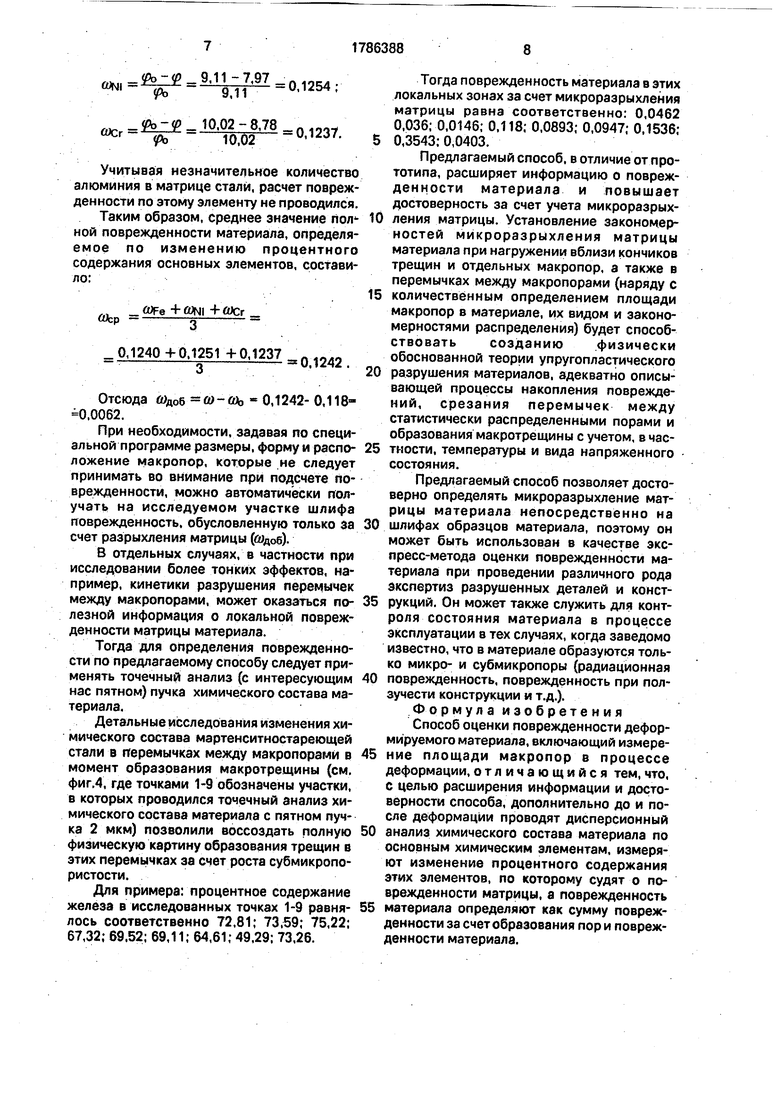

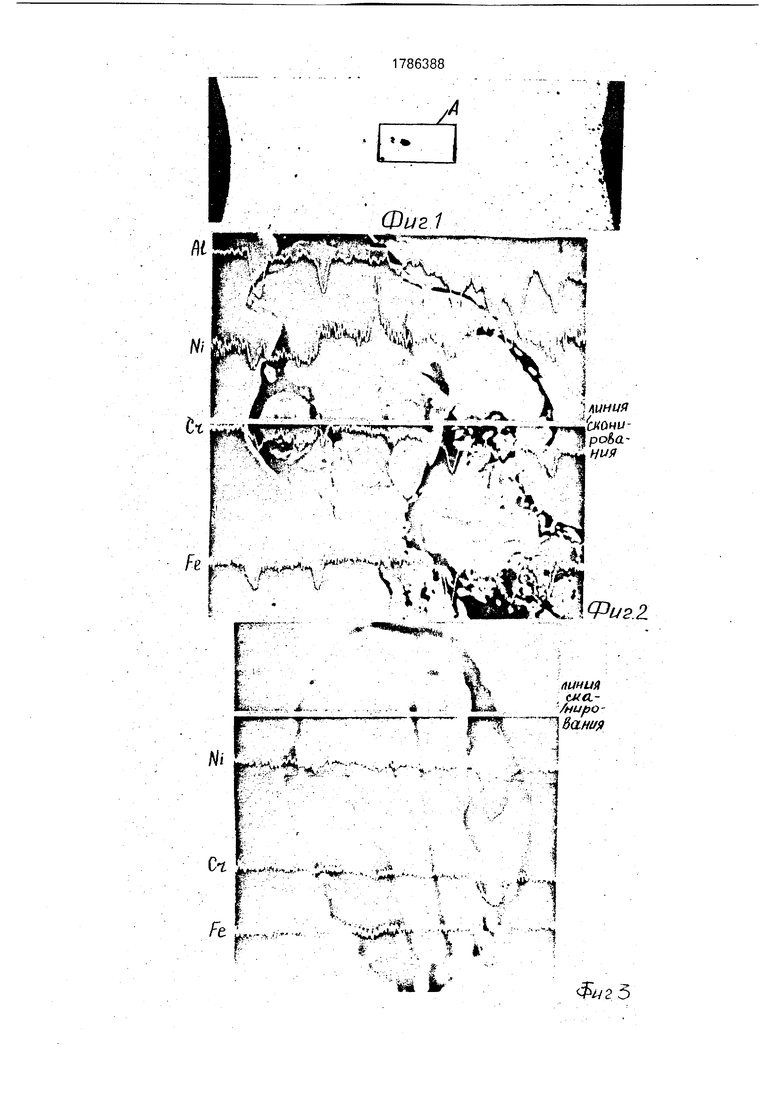

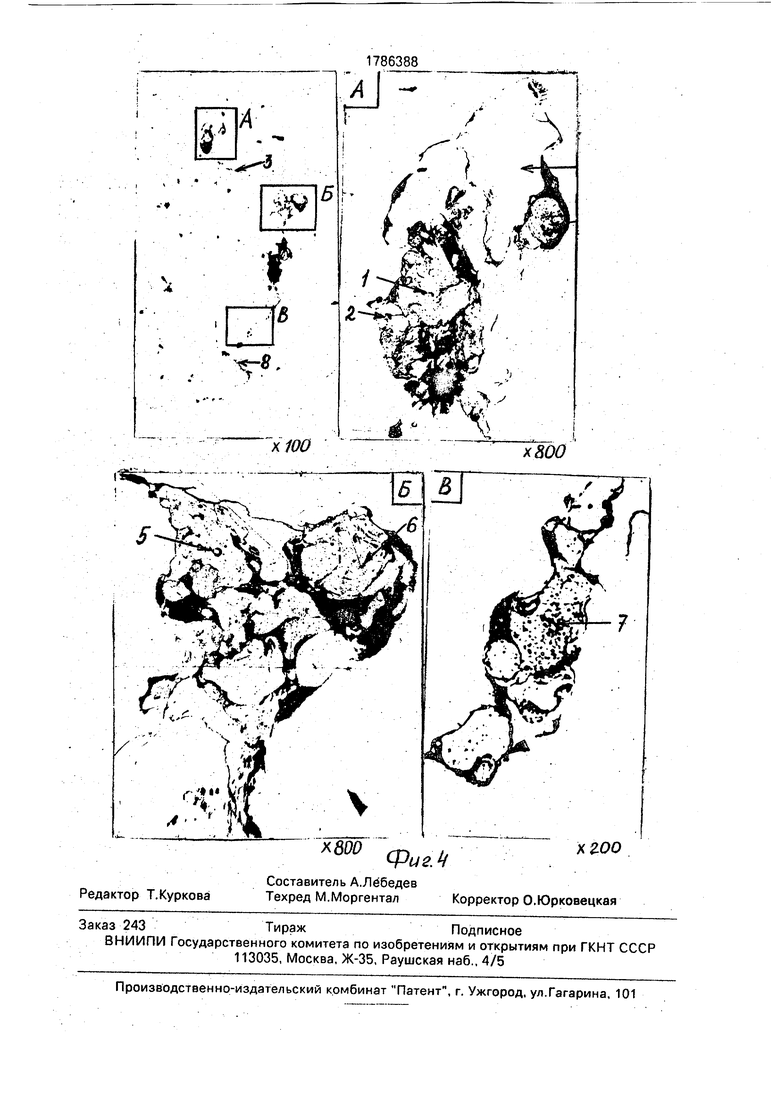

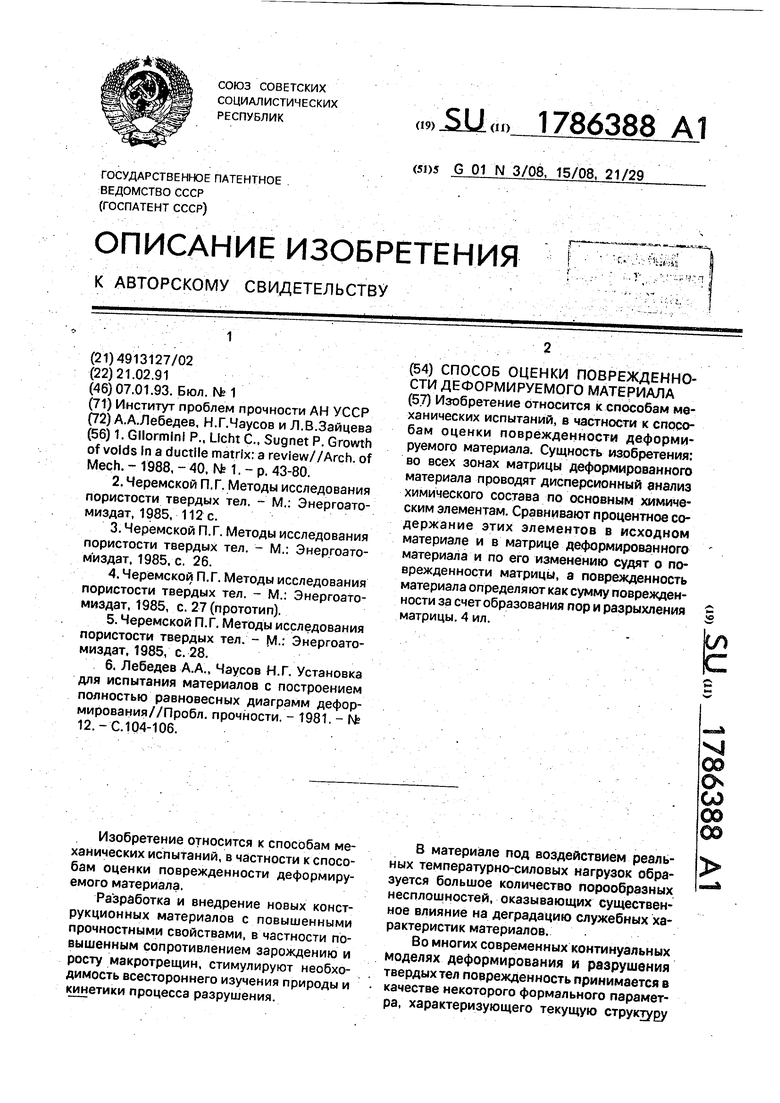

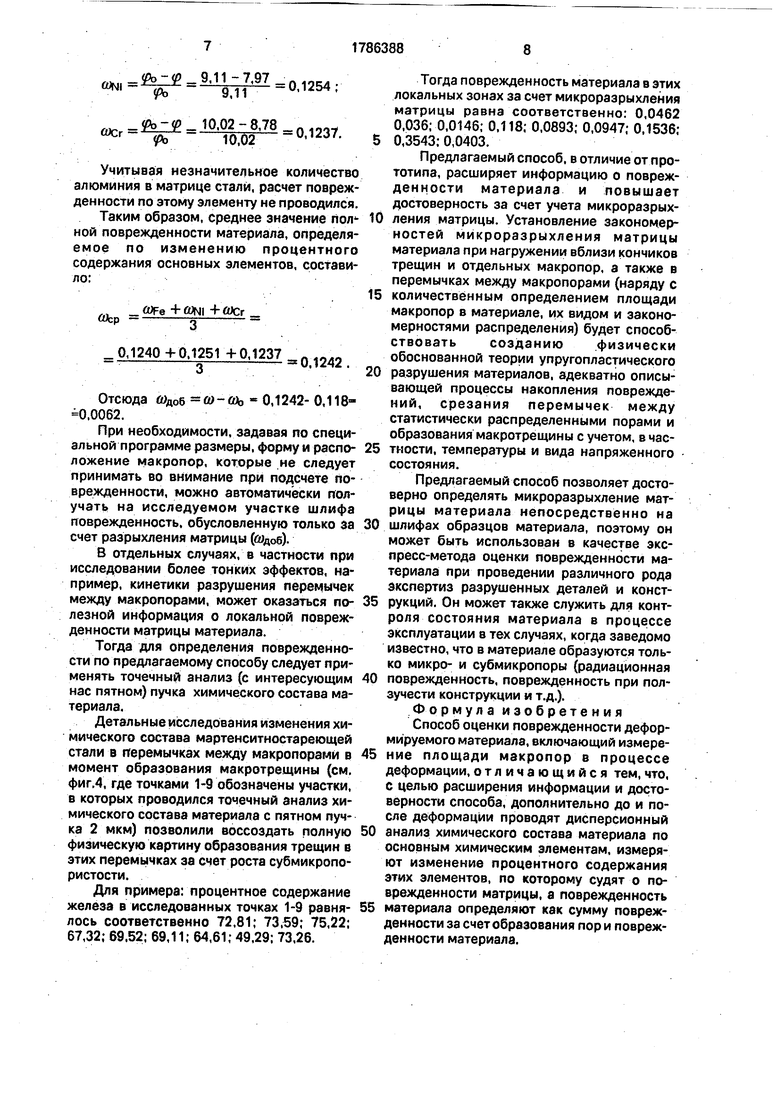

На фиг.1 показана часть шлифа в центре продольного сечения образца из мартен- ситностареющей стали, равновесно растянутого до деформации, соответствующей моменту слияния пор и микротрещин в макротрещину; на фиг.2 приведены результаты непрерывного анализа химического состава локального участка шлифа образца из этой стали по некоторым основным элементам (Fe, Cr, Nl, AI); на фиг.З - аналогичные результаты для другого участка шлифа (по Fe, Cr, Ni); на фиг.4 - места точечного анализа химического состава металла.

Способ осуществляли следующим образом. Корсетный образец с радиусом Р20 из мартенситноста реющей стали (оь, МПа, МПа, диаметр минимального сечения образца 8 мм) испытывали на растяжение в условиях равновесного деформирования на установке 6.

В момент, соответствующий образованию макротрещины, естественным образом возникшей в материале при нагружении (образование макротрещины при испытаниях на растяжение в условиях равновесного деформирования однозначно связано с переломом на полной диаграмме деформиро

вания в особой точке К 6J образец разгружали и разрезали электроискровым способом в продольном направлении таким образом, чтобы плоскость среза после шли- 5 фовки и полировки совпадала с осевым сечением.

После этого шлиф (фиг.1) исследовали на микроскопе ЕМ902 (Германия), снабженном специальной системой для анализа изо10 бражений IBAS.

С помощью этой системы можно проводить количественные подсчеты поврежденности в любой заданной области шлифа и строить гистограммы распределения пор по

15 размерам, форме, расположению и т.д.

Автоматический подсчет указанных выше параметров поврежденности осуществляется непосредственно с экрана принимающего устройства микроскопа ЕМ902 (раз20 мер экрана по диагонали 41 см), и поэтому имеются ограничения по степени увеличения шлифа исследуемого материала.

В данном случае увеличение не превышало 400. Подсчитанная поврежденность

25 исследуемого участка шлифа А с размерами 0,5x1 мм (см. участок А на фиг.1) ,118. Естественно, она не включает в себя площадь, занимаемую микро- и субмикропора- мм (при таком увеличении шлифа не хватает

30 разрешающей способности для их выявления и фиксации).

Для подсчета поврежденности по предлагаемому способу использовали рентгеновский микроанализатор суперпроб

35 ICXA-733 с пятном пучка от 2 мкм и выше.

Непрерывный построчечный анализ хи-;

мического состава стали в исследуемой об-,

ласти шлифа (фиг.2 и 3) по основным

элементам Fe, Nl, Cr, AI (процентное соотно40 шение которых в матрице неповрежденной стали составляло соответственно 76,34; 9,11; 10,02; 0,08) позволил уточнить величину полной поврежденности материала. При этом оказалось, что для предлагаемого спо45 соба вообще не имеет принципиального значения размер пор, все определяется величиной пятна пучка сканирующего прибора.

Кажущееся суммарное уменьшение ко50 личества железа (Fe) в исследуемой области составило9,47%; никеля (N1)-1,14%; хрома (Сг)-1,24%.

Тогда полная поврежденность исследуемого участка шлифа, определяемая по ве55 личине кажущегося уменьшения процентного содержания железа, никеля, хрома, равна соответственно:

№ Р° Р 76,34 - 66,87 Q mo . ,34 -0 1240

.„.IS-S-ai.o.,™, V mTraP ° 1237Учитывая незначительное количество алюминия в матрице стали, расчет поврежден ности по этому элементу не проводился.

Таким образом, среднее значение полной поврежденное™ материала, определяемое по изменению процентного содержания основных элементов, составило:

,, ыре + еаы + Qter шср -----з----

0,1240+0.1251 +0.1237 01242

Отсюда -(О-Сдо - 0,1242- 0,118- 0.0062.

При необходимости, задавая по специальной программе размеры, форму и расположение макропор, которые не следует принимать во внимание при подсчете по- врежденности, можно автоматически получать на исследуемом участке шлифа поврежденность, обусловленную только за счет разрыхления матрицы (Удоб).

В отдельных случаях, в частности при исследовании более тонких эффектов, например, кинетики разрушения перемычек между макропорами, может оказаться полезной информация о локальной поврежденное™ матрицы материала.

Тогда для определения поврежденно- сти по предлагаемому способу следует применять точечный анализ (с интересующим нас пятном) пучка химического состава материала.

Детальные исследования изменения химического состава мартенситностареющей стали в перемычках между макропорамй в момент образования макротрещины (см. фиг.4, где точками 1-9 обозначены участки, в которых проводился точечный анализ химического состава материала с пятном пучка 2 мкм) позволили воссоздать полную физическую картину образования трещин в этих перемычках за счет роста субмикропо- ристости.

Для примера: процентное содержание железа в исследованных точках 1-9 равнялось соответственно 72,81; 73.59,- 75,22; 67,32; 69.52; 69,11; 64,61; 49,29; 73,26.

Тогда поврежденность материала в этих локальных зонах за счет микроразрыхления матрицы равна соответственно: 0,0462 0,036; 0.0146; 0.118; 0,0893; 0,0947; 0,1536;

0,3543; 0,0403.

Предлагаемый способ, в отличие от прототипа, расширяет информацию о поврежденное™ материала и повышает достоверность за счет учета микроразрыхления матрицы. Установление закономерностей микроразрыхления матрицы материала при нагружении вблизи кончиков трещин и отдельных макропор, а также в перемычках между макропорами (наряду с

количественным определением площади макропор в материале, их видом и закономерностями распределения) будет способствовать созданию физически обоснованной теории упругопластического

разрушения материалов, адекватно описывающей процессы накопления повреждений, срезания перемычек между статистически распределенными порами и образования макротрещины с учетом, вчастности, температуры и вида напряженного состояния.

Предлагаемый способ позволяет достоверно определять микроразрыхление матрицы материала непосредственно на

шлифах образцов материала, поэтому он может быть использован в качестве экспресс-метода оценки поврежден ности материала при проведении различного рода экспертиз разрушенных деталей и конструкций. Он может также служить для контроля состояния материала в процессе эксплуатации в тех случаях, когда заведомо известно, что в материале образуются только микро- и субмикропоры (радиационная

поврежденность, поврежденность при ползучести конструкции и т.д.).

Формула изобретения Способ оценки поврежденное™ деформируемого материала, включающий измерение площади макропор в процессе деформации,отличающийся тем,что, с целью расширения информации и достоверности способа, дополнительно до и после деформации проводят дисперсионный

анализ химического состава материала по основным химическим элементам, измеряют изменение процентного содержания этих элементов, по которому судят о поврежден ности матрицы, а поврежденность

материала определяют как сумму поврежденное™ за счет образования пори поврежденное™ материала.

) i i . -

.. S . #

-- -

,

;-- Г

t i

E t . - : : . -3 - ;.,,,,i. .,.,,i|

t i

O

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОЦЕНКИ ПОВРЕЖДЕННОСТИ ДЕФОРМИРУЕМОГО МАТЕРИАЛА | 1996 |

|

RU2146813C1 |

| СПОСОБ ОБРАБОТКИ ОБРАЗЦОВ ИЗ ПОЛИЭТИЛЕНТЕРЕФТАЛАТА | 2022 |

|

RU2799323C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ЗАГРЯЗНЕННОСТИ НЕМЕТАЛЛИЧЕСКИМИ ВКЛЮЧЕНИЯМИ СТАЛЬНЫХ ИЗДЕЛИЙ | 2013 |

|

RU2526227C1 |

| СПОСОБ ОЦЕНКИ СТОЙКОСТИ СТАЛЬНЫХ ИЗДЕЛИЙ ПРОТИВ ЛОКАЛЬНОЙ КОРРОЗИИ | 2012 |

|

RU2504772C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ МЕХАНИЧЕСКИХ СВОЙСТВ ПРОКАТА ИЗ НИЗКОУГЛЕРОДИСТЫХ СТАЛЕЙ (ВАРИАНТЫ) | 2024 |

|

RU2835873C1 |

| СПОСОБ КОНТРОЛЯ СТОЙКОСТИ СТАЛЬНЫХ ИЗДЕЛИЙ ПРОТИВ ЛОКАЛЬНОЙ КОРРОЗИИ | 2008 |

|

RU2362142C1 |

| БИОПОЛИМЕРНЫЙ МАТЕРИАЛ ДЛЯ КЛЕТОЧНО-ИНЖЕНЕРНЫХ И/ИЛИ ТКАНЕИНЖЕНЕРНЫХ КОНСТРУКЦИЙ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2021 |

|

RU2774947C1 |

| Способ количественной оценки пережога в деформируемых термоупрочняемых алюминиевых сплавах с помощью EDS-анализа | 2018 |

|

RU2698698C1 |

| Способ определения деформации по толщине стальных раскатов методом количественной металлографии | 2023 |

|

RU2813496C1 |

| Способ неразрушающего контроля микроструктуры металла | 2022 |

|

RU2780883C1 |

Изобретение относится к способам механических испытаний, в частности к способам оценки поврежденности деформируемого материала. Сущность изобретения: во всех зонах матрицы деформированного материала проводят дисперсионный анализ химического состава по основным химическим элементам. Сравнивают процентное со- держание этих элементов в исходном материале и в матрице деформированного материала и по его изменению судят о поврежденности матрицы, а поврежденность материала определяют как сумму поврежденности за счет образования пор и разрыхления матрицы. 4 ил. (Л X О О СО СО

;

, л

,v. щ

f

/Г/7Л

tf/rw/lk С

ж т , j f- . v ..

Ч ) л JT . -.../ «-i

1 v 4

.--;.

. v . . .

88C98AL

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Gllormlnl P., Llcht С., Sugnet P | |||

| Growth of voids In a ductile matrix: a review//Arch | |||

| of Mech | |||

| Механическая топочная решетка с наклонными частью подвижными, частью неподвижными колосниковыми элементами | 1917 |

|

SU1988A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Зубчатое колесо со сменным зубчатым ободом | 1922 |

|

SU43A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Черемской П | |||

| Г | |||

| Методы исследования пористости твердых тел | |||

| - М.: Энергоато- миздат, 1985, 112с | |||

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Черемской П | |||

| Г | |||

| Методы исследования пористости твердых тел | |||

| - М.: Энергоато- миздат, 1985, с | |||

| Прибор для получения стереоскопических впечатлений от двух изображений различного масштаба | 1917 |

|

SU26A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Черемской П | |||

| Г | |||

| Методы исследования пористости твердых тел | |||

| - М.: Энергоато- миздат, 1985, с | |||

| Прибор с двумя призмами | 1917 |

|

SU27A1 |

| Кипятильник для воды | 1921 |

|

SU5A1 |

| Черемской П.Г | |||

| Методы исследования пористости твердых тел | |||

| - М-- Энергоато- миздат, 1985, с | |||

| Видоизменение прибора с двумя приемами для рассматривания проекционные увеличенных и удаленных от зрителя стереограмм | 1919 |

|

SU28A1 |

| Приспособление для точного наложения листов бумаги при снятии оттисков | 1922 |

|

SU6A1 |

| Лебедев А.А., Чаусов Н.Г | |||

| Установка для испытания материалов с построением полностью равновесных диаграмм дефор- мирования//Пробл | |||

| прочности | |||

| Приспособление для изготовления в грунте бетонных свай с употреблением обсадных труб | 1915 |

|

SU1981A1 |

| Счетная таблица | 1919 |

|

SU104A1 |

Авторы

Даты

1993-01-07—Публикация

1991-02-21—Подача