Изобретение относится к фильтровальным устройствам, в частности к рукавным фильтрам для улавливания порошкообразных материалов.

Известен фильтр для очистки от пыли, отличительной особенностью которого является наличие жалюзийного пылеотделите- ля, установленного на входе в фильтр в бункере непосредственно перед рукавами и прикрываемого заслонкой с ручным приводом во время продувки рукавов сжатым воздухом,

Недостатком фильтра являются значительные затраты на рекуперацию порошка по причине вспучивания рекуперированного порошка в бункер и его повторного осаждения на рукава. Другим незначительным недостатком фильтра является периодичность его работы, так как входной патрубок фильтра на время очистки рукавов перекрывается заслонкой

Наиболее близким к предлагаемому является рукавный фильтр, в котором перед входным патрубком вмонтирован отбойный экран, способствующий лучшему распределению запыленного воздуха и позволяющий осадить в бункер часть пыли (особенно крупных частиц), т.е. снять часть нагрузки с фильтрующих рукавов и продлить интервал их работы между регенерациями противотоком сжатого воздуха.

Недостатком фильтра является невысокая степень осаждения порошка непосредственно перед фильтрующими рукавами, следствием чего является относительно невысокий интервал работы фильтра с запыленными рукавами между регенерациями рукавов и, следовательно, наличие существенной степени проскока ч.астиц порошка малой фракции в периоды работы фильтра с очищенной тканью рукавов.

Другим недостатком фильтра являются значительные затраты на рекуперацию порошка по причине вспучивания рекуперированного порошка в бункер и его повторного осаждения на рукава.

Цель изобретения - повышение степени очистки и уменьшение затрат на рекуперацию порошка.

Поставленная цель достигается тем, что рукавный фильтр, содержащий корпус с дверкой и патрубками входа и выхода газа, бункер с выходным каналом, прикрепленные к коллектору в верхней части тканевые

(Л

С

х| ел

Јь

рукава, продувочные сопла соединенные с системой импульсной подачи сжатого воздуха и расположенные над рукавами, и отбойный экран, установленный напротив патрубка входа газа снабжен вертикальной перфорированной перегородкой, размещенной между коллектором и патрубком выхода газа, дополнительными системами импульсной подачи сжатого воздуха, расположенными соответственно над рукавами между дверкой и перегородкой и внутри дверки, выполненной в виде полости с внутренней и наружной стенками, перфорированными пластинами, закрепленными под рукавами и установленными с уклоном к патрубку входа газа, и наклоненной в сторону патрубка входа газа решеткой, размещенной над выходным каналом бункера, при этом нижняя часть внутренней стенки дверки и отбойный экран выполнены перфорированными и снабжены тканью, установленной соответственно со стороны рукавов и патрубка входа газа, а выходной канал бункера выполнен со смещением в сторону дверки; выходной канал бункера выполнен с переменным сечением; экран выполнен в виде двух перфорированных пластин, установленных с зазором и соединенных в верхней части; часть рукаэов, отдельная вертикальной перегородкой и прилегающая к дверке, составляет 25-35% от общего количества рукавов, при зтом перегородка расположена по оси патрубка выхода газа

В фильтре, выполненном таким образом, не происходит вспучивание порошка в бункере и тем самым резко сокращаются затраты на регенерацию порошкообразного материала Это стало возможным а результате смещения еыходногб отверстия бункера в сторону от газодинамических каналов отвода из фильтра сжатого воздуха, поступающего в корпус из рукавов при их регенерации. Каналы образованы перфорированными пластинами, установленными под рукавами с уклоном к входному патрубку. Отвод сжатого воздуха от бункера определяет и имеющая гидравлическое согфотивление решетка установленная над бункером также с уклоном к выходному патрубку Сужение же выходного канала бункера в средней части, имеющее значительное гидравлическое сопротивление, создает как бы газодинамический замок на пути как сжатого воздуха в нижнюю часть бункера, так и на пути порошковоздушной смеси из нижней части бункера вверх

Газодинамический отвод от бункера сжатого воздуха, поступающего на генерацию рукавов, осуществляется в предлагаемом фильтре и благодаря распределению

давления по объему корпуса, созданию повышенного давления в зоне примыкающей к дверке, за счет подачи в эту зону большего количества сжатого воздуха из дополни5 тельных систем импульсной подачи сжатого воздуха

Наличие в пространстве корпуса фильтра между входным патрубком и рукавами отбойного экрана ряда наклонных перфори0 рованных пластин и наклонной решетки над бункером, образующих в совокупности многоступенчатый инерционный пылеотдели- тель, позволяет осадить в бункер значительную часть порошка, т е. снять

5 часть нагрузки с фильтрующих рукавов, увеличить интервал работы фильтра между регенерациями рукавов,

Повышению степени осаждения пыли инерционным отделителем способствует

0 смещение отверстия бункера в сторону по направлению действия центробежных сил на осаждаемые частицы порошка

Увеличение интервала работы фильтра между регенерациями рукавов, т е продле5 ние времени работы с запыленными рукавами, резко уменьшает величину массы частиц порошка малых размеров, проходящих в атмосферу сквозь фильтрующие рукава

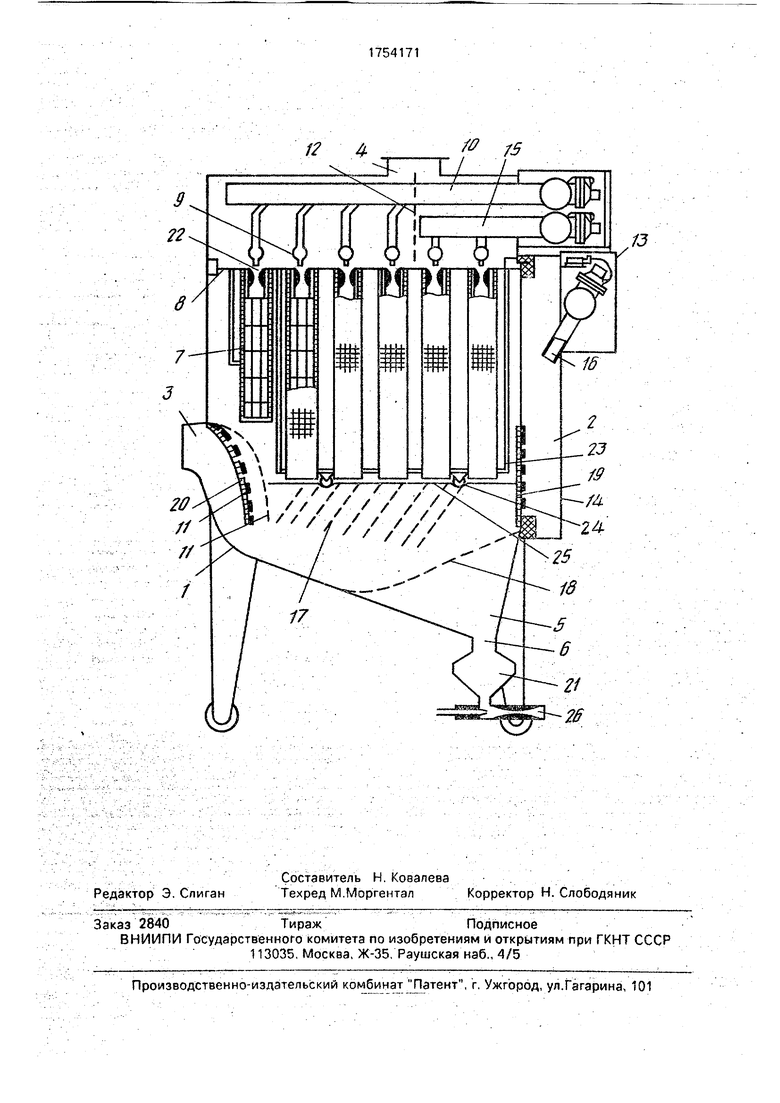

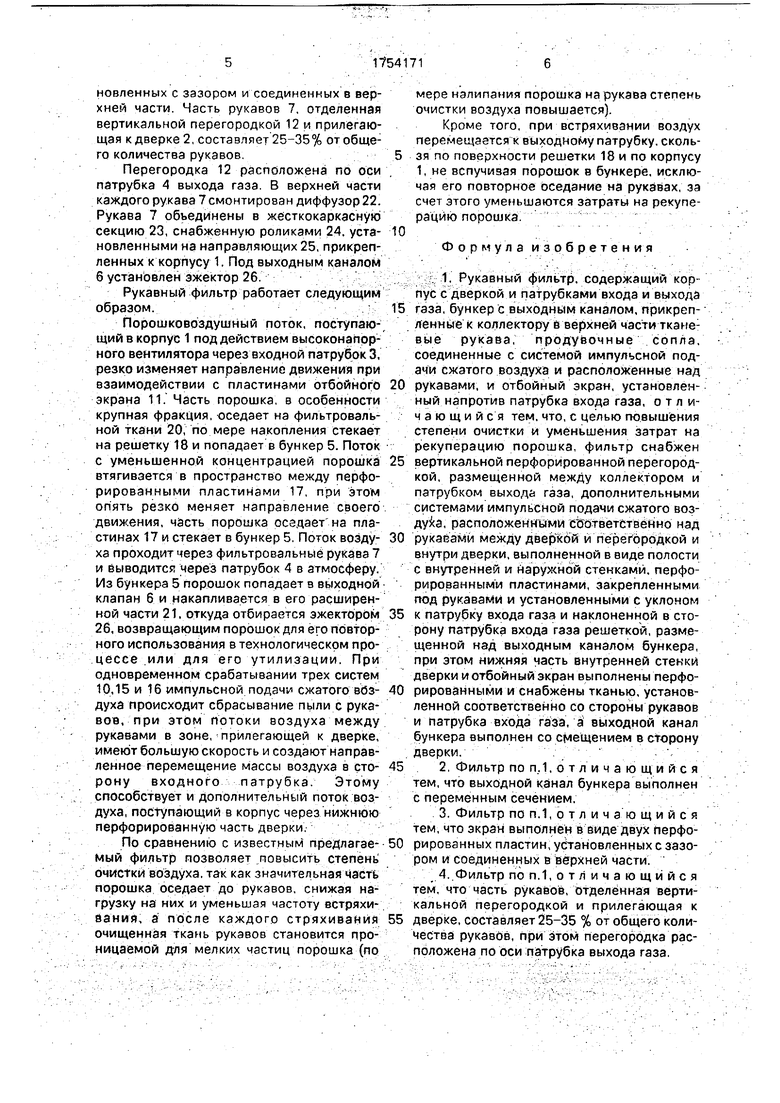

На чертеже изображен рукавный

0 фильтр, разрез.

Фильтр содержит корпус 1 с дверкой 2 и патрубками 3 и 4 входа и выхода газа, бункер 5 с выходным каналом б Тканевые рукава 7 прикреплены в верхней части к

5 коллектору 8 Продувочные сопла 9 расположены над рукавами 7 и соединены с системой 10 импульсной подачи сжатого воздуха. Напротив патрубка 3 входа газа установлен отбойный экран 11. Между коллектором 8 и

0 патрубком 4 выхода газа размещена вертикальная перфорированная перегородка 12 Над рукавами 7 между дверкой 2 и перегородкой 12 и внутри дверки 2 с внутренней 13 и наружной 14 стенками расположены

5 системы 15 и 16 импульсной подачи сжатого воздуха. Перфорированные пластины 17 закреплены под рукавами 7 и установлены с уклоном к патрубку 3 входа газа. Над выходным каналом б бункера 5 размещена решет0 ка 18, наклоненная в сторону патрубка 3 входа газа. Нижняя часть внутренней стенки 13 дверки 2 и отбойный экран 11 выполнены перфорированными и снабжены тканью 19 и 20, установленной соответст5 венно со стороны рукавов и патрубка 3 входа газа, Выходной канал б бункера выполнен со смещением в сторону дверки 2 и с переменным сечением - с расширением 21 в средней части. Экран 11 выполнен в виде двух перфорированных пластин, установленных с зазором и соединенных в верхней части. Часть рукавов 7, отделенная вертикальной перегородкой 12 и прилегающая к дверке 2, составляет 25-35% от общего количества рукавов

Перегородка 12 расположена по оси патрубка 4 выхода газа. В верхней части каждого рукава 7 смонтирован диффузор 22. Рукава 7 объединены в жесткокаркасную секцию 23, снабженную роликами 24. установленными на направляющих 25, прикрепленных к корпусу 1. Под выходным каналом б установлен эжектор 26.

Рукавный фильтр работает следующим образом.

Порошковоздушный поток, поступающий в корпус 1 под действием высоконапорного вентилятора через входной патрубок 3, резко изменяет направление движения при взаимодействии с пластинами отбойного экрана 11. Часть порошка, в особенности крупная фракция, оседает на фильтровальной ткани 20, по мере накопления стекает на решетку 18 и попадает в бункер 5. Поток с уменьшенной концентрацией порошка втягивается в пространство между перфорированными пластинами 17, при этом опять резко меняет направление своего движения, часть порошка оседает на пластинах 17 и стекает в бункер 5. Поток воздуха проходит через фильтровальные рукава 7 и выводится через патрубок 4 в атмосферу. Из бункера 5 порошок попадает в выходной клапан 6 и накапливается в его расширенной части 21, откуда отбирается эжектором 26, возвращающим порошок для его повторного использования в технологическом про- цессе или для его утилизации. При одновременном срабатывании трех систем 10,15 и 16 импульсной подачи сжатого вбз- духа происходит сбрасывание пыли с рукавов, при этом потоки воздуха между рукавами в зоне, прилегающей к дверке, имеют большую скорость и создают направленное перемещение массы воздуха в сторону входного патрубка. Этому способствует и дополнительный поток воздуха, поступающий в корпус через нижнюю перфорированную часть дверки.

По сравнению с известным предлагаемый фильтр позволяет повысить степень очистки воздуха, так как значительная часть порошка оседает до рукавов, снижая нагрузку на них и уменьшая частоту встряхивания, а после каждого стряхивания очищенная ткань рукавов становится проницаемой для мелких частиц порошка (по

мере налипания порошка на рукава степень очистки воздуха повышается).

Кроме того, при встряхивании воздух перемещается к выходному патрубку, сколь- зя по поверхности решетки 18 и по корпусу 1, не вспучивая порошок в бункере, исключая его повторное оседание на рукавах, за счет этого уменьшаются затраты на рекуперацию порошка.

Формула изобретения

1. Рукавный фильтр, содержащий корпус с дверкой и патрубками входа и выхода

газа, бункер с выходным каналом, прикрепленные к коллектору и верхней части тканевые рукава, продувочные сопла, соединенные с системой импульсной подачи сжатого воздуха и расположенные над

рукавами, и отбойный экран, установленный напротив патрубка входа газа, отличающийся тем. что, с целью повышения степени очистки и уменьшения затрат на рекуперацию порошка, фильтр снабжен

вертикальной перфорированной перегородкой, размещенной между коллектором и патрубком выходи газа, дополнительными системами импульсной подачи сжатого воздуха, расположенными соответственно над

рукавами между дверкой и перегородкой и внутри дверки, выполненной в виде полости с внутренней и наружной стенками, перфорированными пластинами, закрепленными под рукавами и установленными с уклоном

к патрубку входа газа и наклоненной в сторону патрубка входа газа решеткой, размещенной над выходным каналом бункера, при этом нижняя часть внутренней стенки дверки и отбойный экран выполнены перфорированными и снабжены тканью, установленной соответственно со стороны рукавов и патрубка входа газа, а выходной канал бункера выполнен со смещением в сторону дверки.

2, Фильтр по п.1,отличающийся тем, что выходной канал бункера выполнен с переменным сечением.

3.Фильтр по п.1,отличающийся тем, что экран выполнен в виде двух перфорированных пластин, установленных с зазором и соединенных в верхней части.

4.Фильтр по п.1,отличающийся тем, что часть рукавов, отделенная вертикальной перегородкой и прилегающая к

дверке, составляет 25-35 % от общего количества рукавов, при этом перегородка расположена по оси патрубка выхода газа,

12

16

| название | год | авторы | номер документа |

|---|---|---|---|

| РУКАВНЫЙ ФИЛЬТР | 1992 |

|

RU2035973C1 |

| РУКАВНЫЙ ФИЛЬТР | 1992 |

|

RU2021003C1 |

| РУКАВНЫЙ ФИЛЬТР | 1992 |

|

RU2035974C1 |

| Рукавный фильтр | 1989 |

|

SU1606159A2 |

| Рукавный фильтр | 1987 |

|

SU1426622A1 |

| Камера для нанесения порошкообразных материалов | 1990 |

|

SU1754223A1 |

| ТРЕХСТУПЕНЧАТАЯ СИСТЕМА ПЫЛЕУДАЛЕНИЯ | 2017 |

|

RU2669288C1 |

| РУКАВНЫЙ ФИЛЬТР | 2021 |

|

RU2773723C1 |

| СИСТЕМА АСПИРАЦИИ С ВИХРЕВЫМ ПЫЛЕУЛОВИТЕЛЕМ | 2008 |

|

RU2416455C2 |

| СИСТЕМА АСПИРАЦИИ С АППАРАТОМ ВЗП И КАРКАСНЫМ ФИЛЬТРОМ | 2008 |

|

RU2416457C2 |

Использование: для очистки газов и паров от порошкообразных материалов. Сущность изобретения: в фильтре значительная часть порошка оседает до рукавов благодаря ткани на отбойном экране, выполненном из перфорироаанных пластин, снижается нагрузка на тканевые рукава. Газовый поток, встречая на своем пути перфорированные пластины и решетку, скользит по ним, что исключает вспучивание порошка в бункере и позволяет уменьшить затраты на его рекуперацию. 3 з.п. ф-лы, 1 ил.

| УНИВЕРСАЛЬНЫЙ ДВИГАТЕЛЬ ВНЕШНЕГО СГОРАНИЯ | 2008 |

|

RU2402687C2 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| СКЛАДНОЙ СТАНКОВЫЙ РЮКЗАК | 1992 |

|

RU2065715C1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1992-08-15—Публикация

1990-10-23—Подача