Изобретение относится к охране окру жающей среды « может быть использовано на предприятиях стройиндустрми. Металлургической химической и других отраслей промышленности.

Цель изобретений - повышение эффективности пылеулавливания за счет выполнения слоя зернистого материала переменного в продольном направлении сечения.

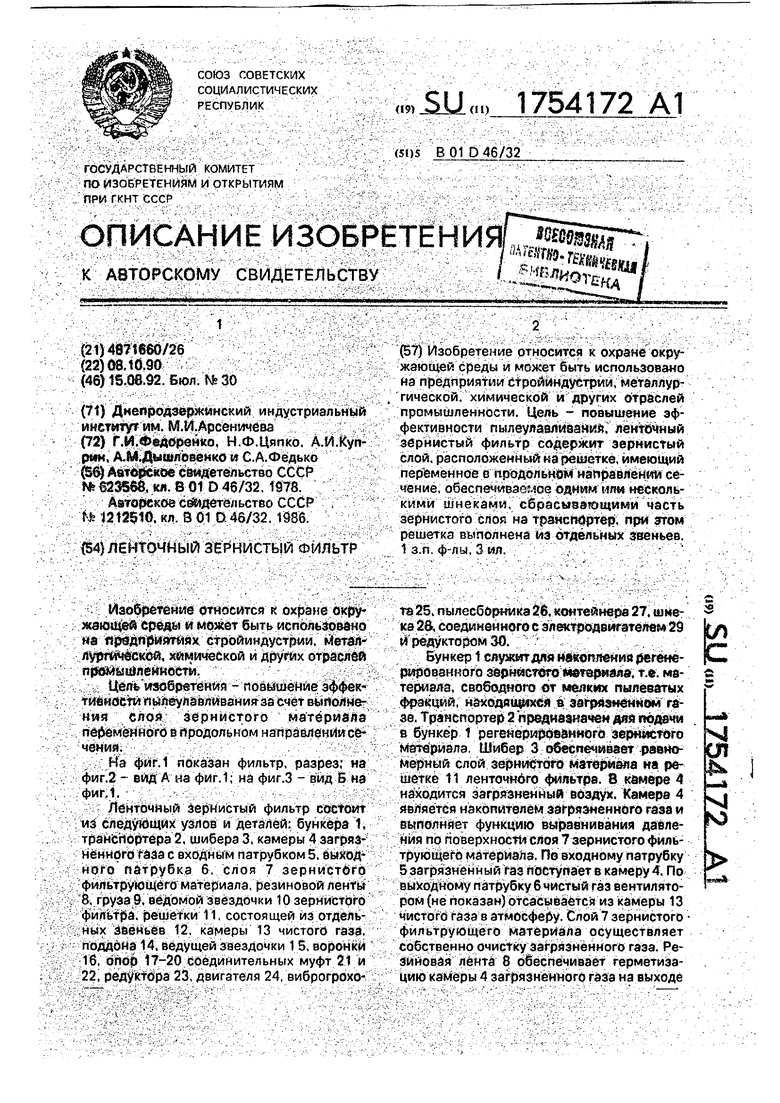

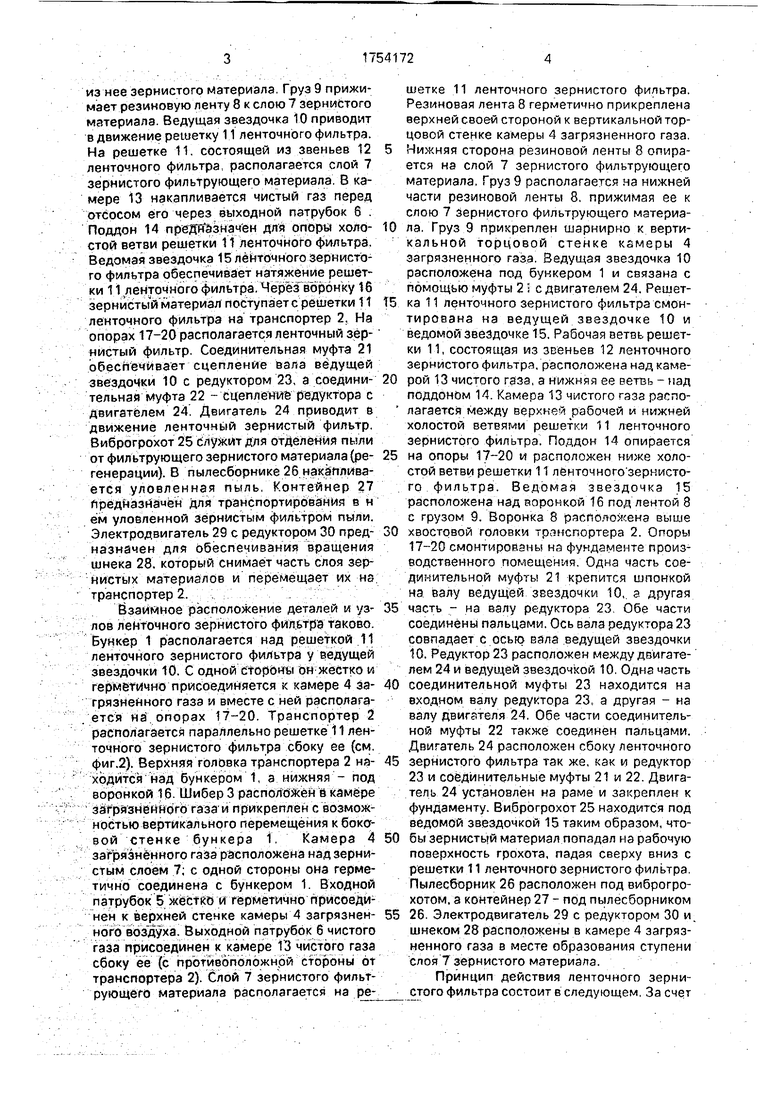

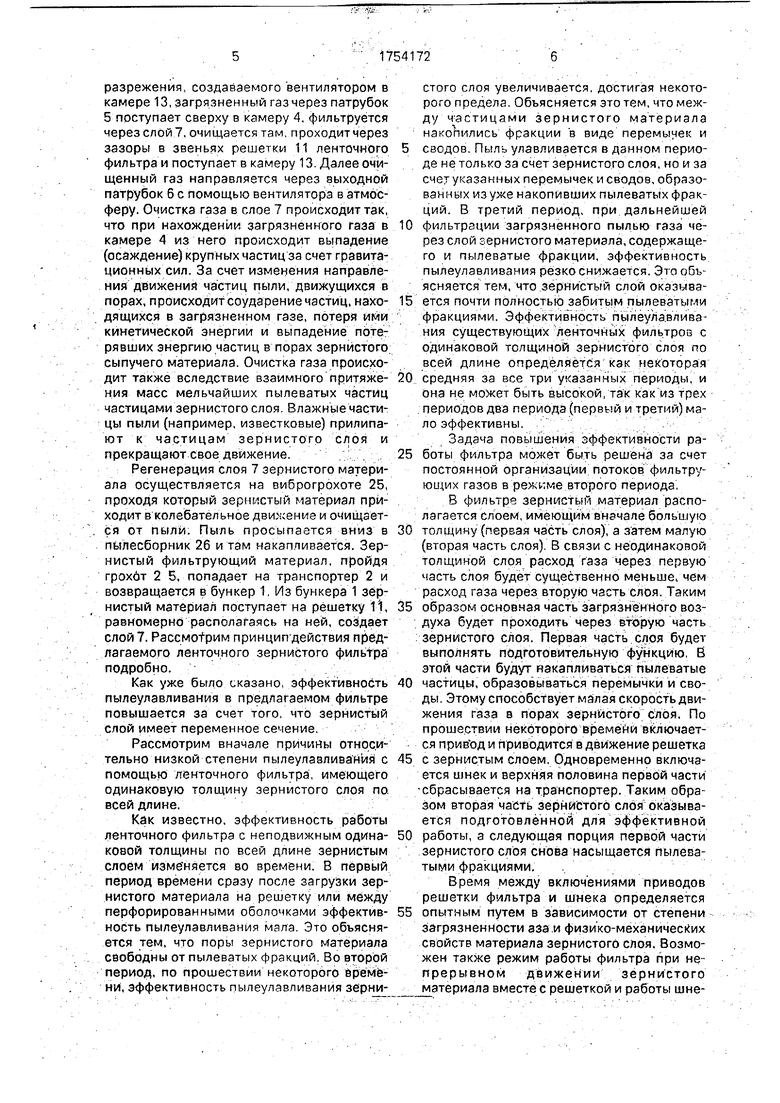

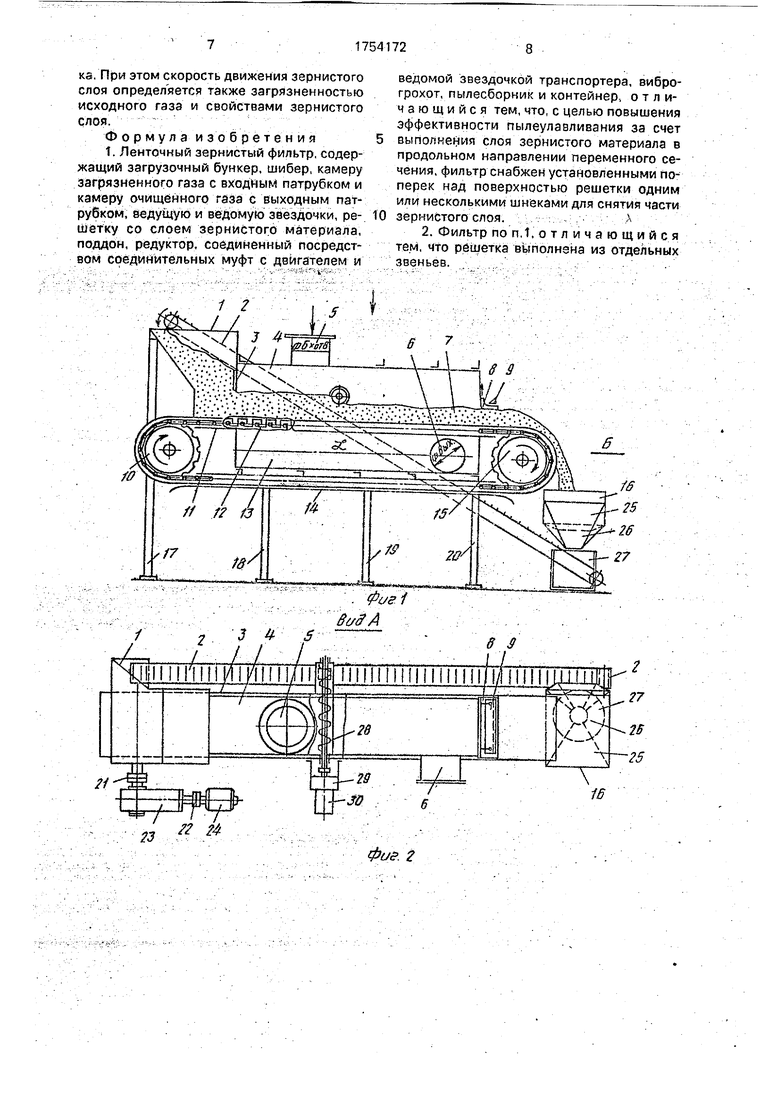

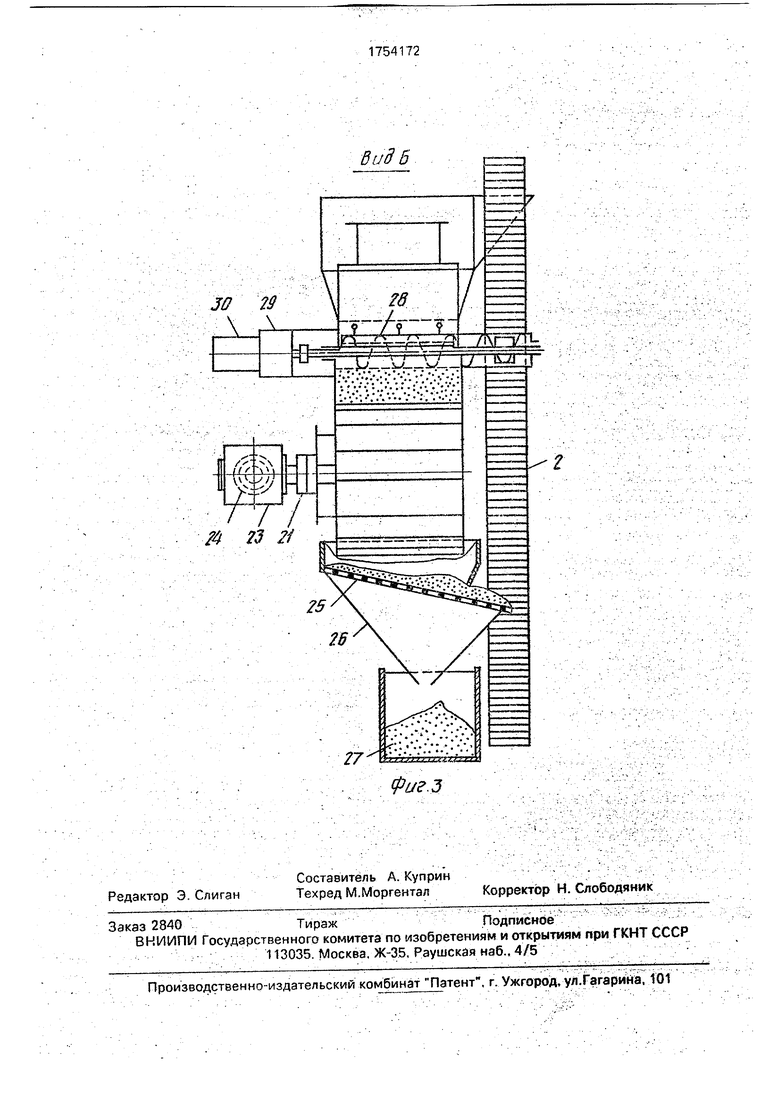

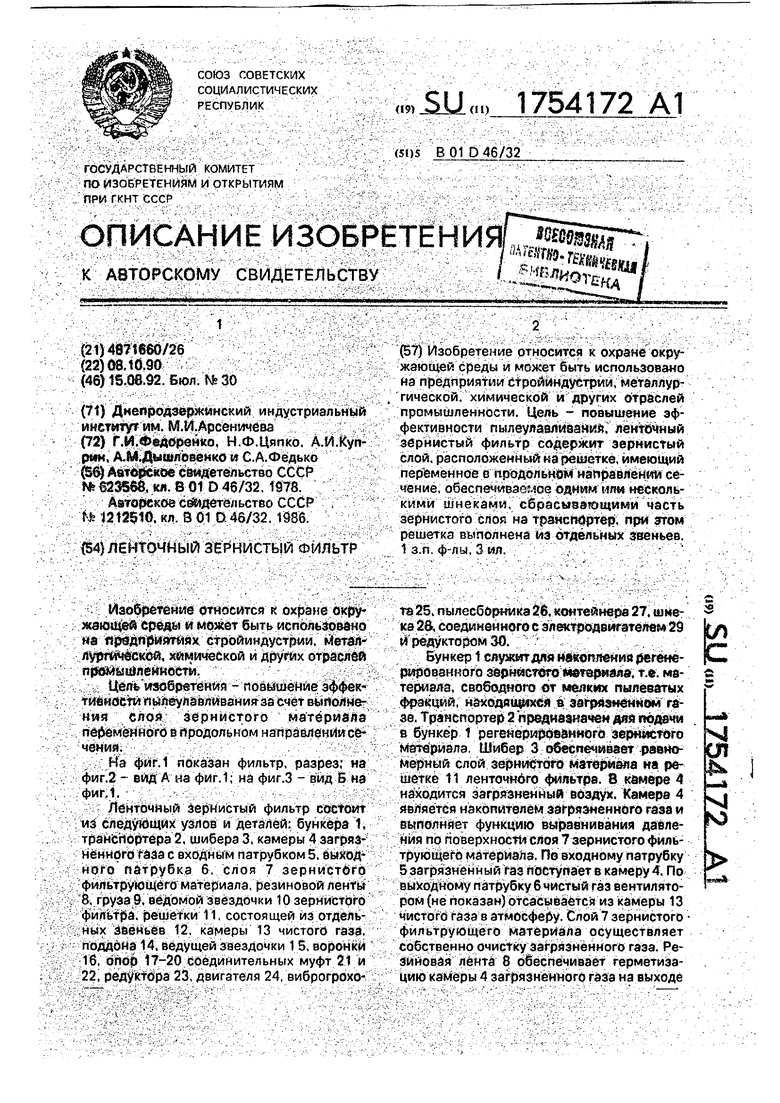

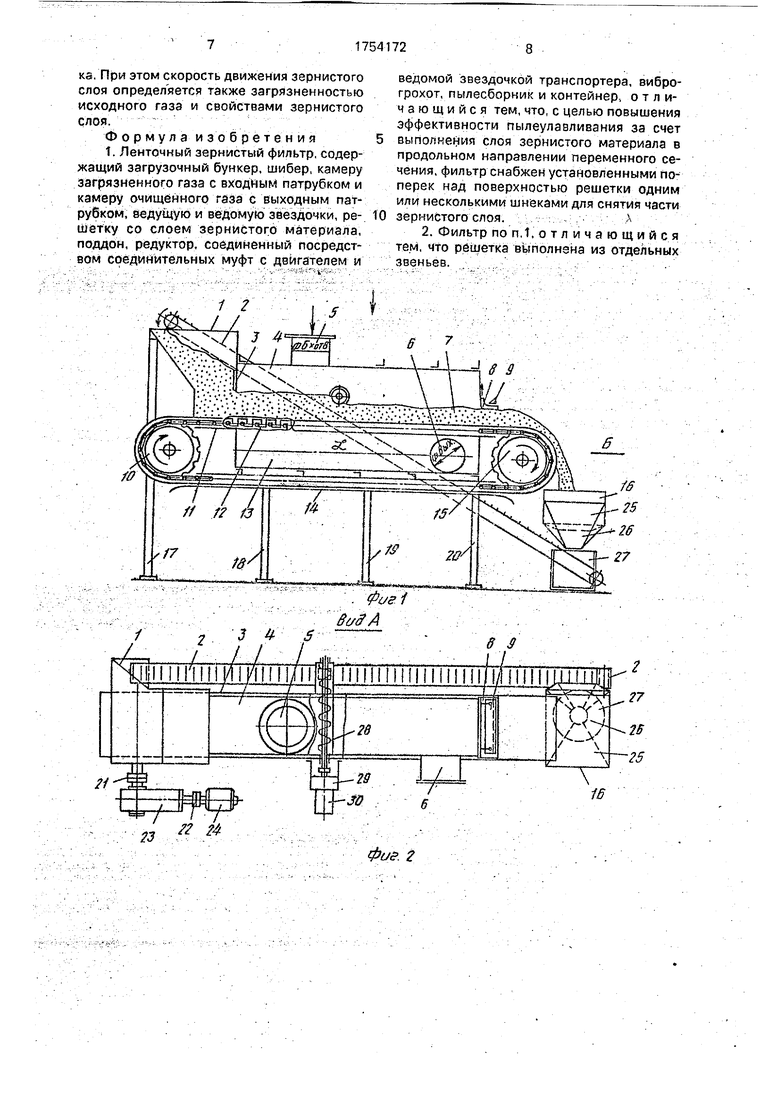

На фиг.1 показан фильтр, разрез; на фиг.2 - вид А на фиг.1; на фиг.З - вид Б на фиг,1.

Ленточйый зернистый фильтр состоит из следующих узлов и деталей: бункера 1, транспортера 2, шибера 3, камеры 4 загрязненного газа с входным патрубком 5, выход- ного патрубка 6, слоя 7 зернистого фильтрующего материала, резиновой ленты 8, груза 9, ведомой звездочки 10 зернистого фильтра, решетки 11, состоящей из отдельных звеньев 12, камеры 13 чистого газа, поддона 14, ведущей звездочки 15, воронки 16, опор 17-20 соединительных муфт 21 и 22, редуктора 23, двигателя 24, виброгрохота 25, пылеебОриика 26, контейнера 27, шме- ка 2& соединенного с электродвигателем 29 и редуктором 30.

Буккер 1 служит для нвкопяення регенерированного зернистего материала, т.е. материала, свободного от мелких пылеватых фракций, находящихся & загрязненном газе. Транспортер 2 предназначен дяя подачи в бункер 1 регенерированного зернистого материала. Шибер 3 обеспечивает равно- Мерный слой зернистого материала на решетке 11 ленточного фильтра. 8 камере 4 находится загрязненный воздух. Камера 4 й&ляется накопителем загрязненного газа и выполняет функцию выравнивания давления по поверхности слоя 7 зернистого фильтрующего материала. По входному патрубку 5 загрязненный газ поступает в камеру 4. По выходному патрубку 6 чистый газ вентилятором (не показан) отсасывается из камеры 13 чистого газа в атмосферу. Слой 7 зернистого фильтрующего материала осуществляет собственно очистку загрязненного газа. Резиновая лента 8 обеспечивает герметизацию камеры 4 загрязненного газа на выходе

из нее зернистого материала. Груз 9 прижимает резиновую ленту 8 к слою 7 зернистого материала. Ведущая звездочка 10 приводит в движение решетку 11 ленточного фильтра. На решетке 11, состоящей из звеньев 12 ленточного фильтра располагается слой 7 зернистого фильтрующего материала. В камере 13 накапливается чистый газ перед отсосом его через выходной патрубок б . Поддон 14 предназначен для опоры холостой ветзи решетки 1 ленточного фильтра. Ведомая звездочка 15 ленточного зернистого фильтра обеспечивает натяжение решетки 11 ленточного фильтра. Через воронку 16 зернистый материал поступаете решетки 11 ленточного фильтра на транспортер 2, На опорах 17-20 располагается ленточный зернистый фильтр. Соединительная муфта 21 обеспечивает сцепление вала ведущей звездочки 10 с редуктором 23, а соединительная муфта 22 - сцепление редуктора с двигателем 24. Двигатель 24 приводит в движение ленточный зернистый фильтр. Виброгрохот 25 служит для отделения пыли от фильтрующего зернистого материала (регенерации). В пылесборнике 26 накапливается уловленная пыль, Контейнер 27 предназначен для транспортирования в н ем уловленной зернистым фильтром пыли. Электродвигатель 29 с редуктором 30 предназначен для обеспечивания вращения шнека 28, который снимает часть слоя зернистых материалов и перемещает их на транспортер 2.

Взаимное расположение деталей и узлов ленточного зернистого фильтра таково. Бункер 1 располагается над решеткой 11 ленточного зернистого фильтра у ведущей звездочки 10. С одной стороны он жестко и герметично присоединяется к камере 4 загрязненного газа и вместе с ней располагается ни опорах 17-20. Транспортер 2 располагается параллельно решетке 11 ленточного зернистого фильтра сбоку ее (см. фиг.2). Верхняя головка транспортера 2 находится над бункером 1, а нижняя - под воронкой 16. Шибер 3 расположен в камере загрязненного газа и прикреплен с возможностью вертикального перемещения к боковой стенке бункера 1. Камера 4 загрязнённого газа расположена над зернистым слоем 7; с одной стороны она герметично соединена с бункером 1. Входной патрубок 5 жестко и герметично присоединен к верхней стенке камеры 4 загрязненного воздуха. Выходной патрубок 6 чистого газа присоединен к камере 13 чистого газа сбоку ее (с противоположной стороны от транспортера 2). Слой 7 зернистого фильтрующего материала располагается на решетке 11 ленточного зернистого фильтра. Резиновая лента 8 герметично прикреплена верхней своей стороной к вертикальной торцовой стенке камеры 4 загрязненного газа.

Нижняя сторона резиновой ленты 8 опирается на слой 7 зернистого фильтрующего материала. Груз 9 располагается на нижней части резиновой ленты 8. прижимая ее к слою 7 зернистого фильтрующего материа0 ла. Груз 9 прикреплен шарнирно к вертикальной торцовой стенке камеры 4 загрязненного газа. Ведущая звездочка 10 расположена под бункером 1 и связана с помощью муфты 2 5 с двигателем 24. Решет5 ка 11 ленточного зернистого фильтра смонтирована на ведущей звездочке 10 и ведомой звездочке 15. Рабочая ветвь решетки 11, состоящая из звеньев 12 ленточного зернистого фильтра, расположена над каме0 рой 13 чистого газа, а нижняя ее ветвь - над поддоном 14. Камера 13 чистого газа располагается между верхне- рабочей и нижней холостой ветвями решетки 11 ленточного зернистого фильтра. Поддон 14 опирается

5 на опоры 17-20 и расположен ниже холостой ветви решетки 11 ленточного зернистого фильтра. Ведомая звездочка 15 расположена над воронкой 16 под лентой 8 с грузом 9. Воронка 8 расположена выше

0 хвостовой головки транспортера 2. Опоры 17-20 смонтированы на фундаменте производственного помещения. Одна часть соединительной муфты 21 крепится шпонкой на валу ведущей звездочки 10, а другая

5 часть - на валу редуктора 23 Обе части соединены пальцами. Ось вала редуктора 23 совпадает с осью вала ведущей звездочки 10. Редуктор 23 расположен между двигателем 24 и ведущей звездочкой 10. Одна часть

0 соединительной муфты 23 находится на входном валу редуктора 23, а другая - на валу двигателя 24. Обе части соединительной муфты 22 также соединен пальцами. Двигатель 24 расположен сбоку ленточного

5 зернистого фильтра так же, как и редуктор 23 и соединительные муфты 21 и 22. Двигатель 24 установлен на раме и закреплен к фундаменту. Виброгрохот 25 находится под ведомой звездочкой 15 таким образом, что0 бы зернистый материал попадал на рабочую поверхность грохота, падая сверху вниз с решетки 11 ленточного зернистого фильтра Пылесборник 26 расположен под виброгрохотом, а контейнер 27 - под пылесборником

5 26. Электродвигатель 29 с редуктором 30 и. шнеком 28 расположены в камере 4 загрязненного газа в месте образования ступени слоя 7 зернистого материала.

Принцип действия ленточного зернистого фильтра состоит в следующем. За счет

разрежения, создаваемого вентилятором в камере 13, загрязненный газ через патрубок 5 поступает сверху в камеру 4, фильтруется через слой 7, очищается там проходит через зазоры в звеньях решетки 11 ленточного фильтра и поступает в камеру 13 Далее очищенный газ направляется через выходной патрубок 6 с помощью вентилятора в атмосферу. Очистка газа в слое 7 происходит так, что при нахождении загрязненного газа в камере 4 из него происходит выпадение (осаждение) крупных частиц за счет гравитационных сил. За счет изменения направления движения частиц пыли, движущихся в порах, происходит соударение частиц,находящихся в загрязненном газе, потеря ими кинетической энергии и выпадение потерявших энергию частиц в порах зернистого сыпучего материала. Очистка газа происходит также вследствие взаимного притяжения масс мельчайших пылеватых частиц частицами зернистого слоя Влажные частицы пыли (например, известковые) прилипают к частицам зернистого слоя и прекращают свое движение.

Регенерация слоя 7 зернистого материала осуществляется на виброгрохоте 25, проходя который зернистый материал приходит в колебательное движение и очищается от пыли. Пыль просыпается вниз в пылесборник 26 и там накапливается. Зернистый фильтрующий материал, пройдя грохбт 2 Б, попадает на транспортер 2 и возвращается в бункер 1 Из бункера 1 зернистый материал поступает на решетку 11, равномерно располагаясь на ней, создает слой. Рассмотрим принцип действия предлагаемого ленточного зернистого фильтра подробно.

Как уже было оказано эффективность пылеулавливания в предлагаемом фильтре повышается за счет того, что зернистый слой имеет переменное сечение,

Рассмотрим вначале причины относительно низкой степени пылеулавливания с помощью ленточного фильтра, имеющего одинаковую толщину зернистого слоя по всей длине.

Как известно, эффективность работы ленточного фильтра с неподвижным одинаковой толщины по всей длине зернистым слоем изменяется во времени. В первый период времени сразу после загрузки зернистого материала на решетку или между перфорированными оболочками эффективность пылеулавливания мала Это объясняется тем, что поры зернистого материала свободны от пылеватых фракций Во второй период, по прошествии некоторого времени, эффективность пылеулавливания зернистого слоя увеличивается, достигая некоторого предела. Объясняется это тем, что между частицами зернистого материала накопились фракции в виде перемычек и

сводов. Пыль улавливается в данном периоде не только за счет зернистого слоя, но и за счет указанных перемычек и сводов, образованных из уже накопивших пылеватых фракций. В третий период, при дальнейшей

0 фильтрации загрязненного пылью газа через слой сернистого материала, содержащего и пылеватые фракции, эффективность пылеулавливания резко снижается. Это объясняется тем, что зернистый слой окэзыва5 ется почти полностью забитым пылевэтыми фракциями. Эффективность пылеулавливания существующих ленточных фильтров с одинаковой толщиной зернистого слоя по всей длине определяется как некоторая

0 средняя за все три указанных периоды, и она не может быть высокой, так как из трех периодов два периода (первый и третий) мало эффективны.

Задача повышения эффективности ра5 боты фильтра может быть решена за счет постоянной организации потоков фильтрующих газов в режиме второго периода,

В фильтре зернистый материал располагается слоем, имеющим вначале большую

0 толщину (первая часть слоя), а затем малую (вторая часть слоя) В связи с неодинаковой толщиной слоя расход газа через первую часть слоя будет существенно меньше чем расход газа через вторую часть слоя. Таким

5 образом основная часть загрязненного воздуха будет проходить через вторую часть зернистого слоя. Первая часть слоя будет выполнять подготовительную функцию, В этой части будут накапливаться пылеватые

0 частицы, образовываться перемычки и своды. Этому способствует малая скорость движения газа в порах зернистого слоя. По прошествии некоторого времени включается прив од и приводится в движение решетка

5 с зернистым слоем. Одновременно включается шнек и верхняя половина первой части сбрасывается на транспортер. Таким образом вторая часть зернистого слоя оказывается подготовленной для эффективной

0 работы, а следующая порция первой части зернистого слоя снова насыщается пылева- тыми фракциями.

Время между включениями приводов решетки фильтра и шнека определяется

5 опытным путем в зависимости от степени загрязненности аза и физико-механических свойств материала зернистого слоя. Возможен также режим работы фильтра при непрерывном движении зернистого материала вместе с решеткой и работы шнека. При этом скорость движения зернистого слоя определяется также загрязненностью исходного газа и свойствами зернистого слоя.

Формула изобретения 1. Ленточный зернистый фильтр, содержащий загрузочный бункер, шибер, камеру загрязненного газа с входным патрубком и камеру очищенного газа с выходным патрубком, ведущую и ведомую звездочки, решетку со слоем зернистого материала, поддон, редуктор, соединенный посредством соединительных муфт с двигателем и

0

ведомой звездочкой транспортера, виброгрохот, пылесборник и контейнер, отличающийся тем, что, с целью повышения эффективности пылеулавливания за счет выполнения слоя зернистого материала в продольном направлении переменного сечения, фильтр снабжен установленными поперек над поверхностью решетки одним или несколькими шнеками для снятия части зернистого слоя.X

2. Фильтр по n,t, отличающийся тем, что решетка выполнена из отдельных звеньев.

| название | год | авторы | номер документа |

|---|---|---|---|

| Поточная линия для переработки алюминиевых шлаков | 2023 |

|

RU2821798C1 |

| МАГНИТНЫЙ ФИЛЬТР | 1992 |

|

RU2072884C1 |

| ФИЛЬТР ДЛЯ ОЧИСТКИ ГАЗОВ | 1990 |

|

RU2022622C1 |

| Поточная линия для переработки алюминиевых шлаков | 2017 |

|

RU2660432C1 |

| ФИЛЬТР | 1992 |

|

RU2071376C1 |

| Зернистый фильтр | 1990 |

|

SU1754173A1 |

| ФИЛЬТР ДЛЯ ОЧИСТКИ ГАЗОВ | 1990 |

|

RU2022621C1 |

| УСТАНОВКА ДЛЯ УТИЛИЗАЦИИ ЛОМА ЭЛЕКТРОПРОВОДОВ | 2011 |

|

RU2490545C2 |

| ЗЕРНИСТЫЙ ФИЛЬТР | 1996 |

|

RU2116117C1 |

| ФИЛЬТР ДЛЯ УЛАВЛИВАНИЯ НЫЛИ | 1971 |

|

SU300202A1 |

Изобретение относится к охране окружающей среды и может быть использовано на предприятии стройиндуетрии, металлургической, химической и других отраслей промышленности. Цель - повышение эффективности пылеулавливания, ленточный зернистый фильтр содержит зернистый слой, расположенный на решетке, имеющий переменное е продольном направлении сечение, обеспечиваемое одним ня« несколькими шнеками, сбрасывающими часть зернистого слоя на транспортер, при этом решетка выполнена из отдельных звеньев. 1 з.п. ф-лы, 3 ил.

,:

i Bj gfeiL . i i :;iL:iJli: ; .

. Фиг1 SvffA

8 9

и

IS

-25

Фие 2

В ид В

| Устройство для очистки газов от пыли | 1974 |

|

SU623568A1 |

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

| Чугунный экономайзер с вертикально-расположенными трубами с поперечными ребрами | 1911 |

|

SU1978A1 |

| Авторское свидетельство СССР , f Ш2$10 | |||

| кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Пневматический водоподъемный аппарат-двигатель | 1917 |

|

SU1986A1 |

Авторы

Даты

1992-08-15—Публикация

1990-10-08—Подача