привода пуансона, 8 - корпус, 9 - пневмо- цилиндр,10 - пуансон.

Главным недостатком этого устройства является то, что значительные габаритные размеры механизма сжатия не позволяют поместить его в коробчатое сечение и вести образование замыкающей головки внутри сечения. Этим устройством можно производить клепку коробчэтого сечения с образованием потайной Замыкающей головки на лицевой стороне изделия, но это приводит к механической зачистке потайных замыкающих головок (ПЗ Г)

Цель изобретения - повышение качества клепального шва

Поставленная цель достигается тем, что в устройстве для клепки, содержащем корпус в виде С-образной скобы, на одном конце которой неподвижно смонтирована обжимка, а на другом с возможностью осе- його перемещения - пуансон, механизм сжатия пакета, силовой привод, кинематически связанный с пуансоном механизм сжатия пакета выполнен в виде й у Пиар- нирно соединенных рычагов, размещенных в зеве скобы, и упора, закрепленного на скобе, при этом свободный конец одного рычага закреплен на пуансоне, второй рычаг выполнен с профилированным выступом и установлен с возможностью взаимодейст- вия выступа с упором, а свободный конец второго рычага выполнен в виде вилки, размещенной соосно обжимке,

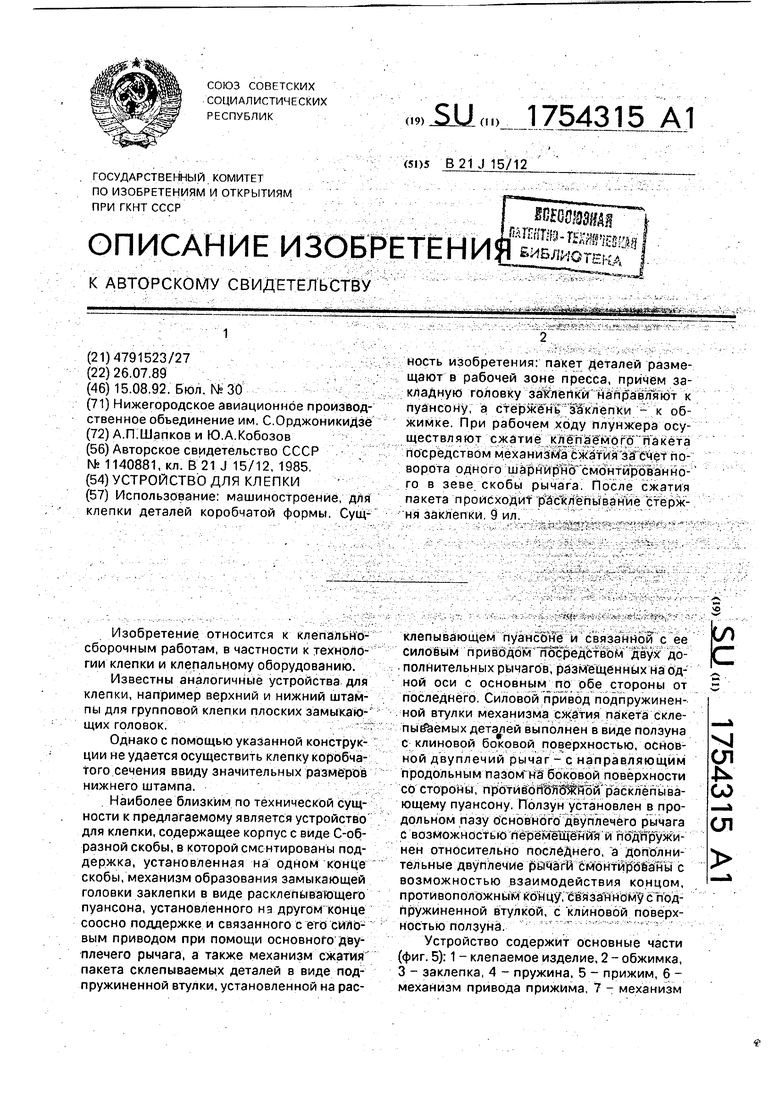

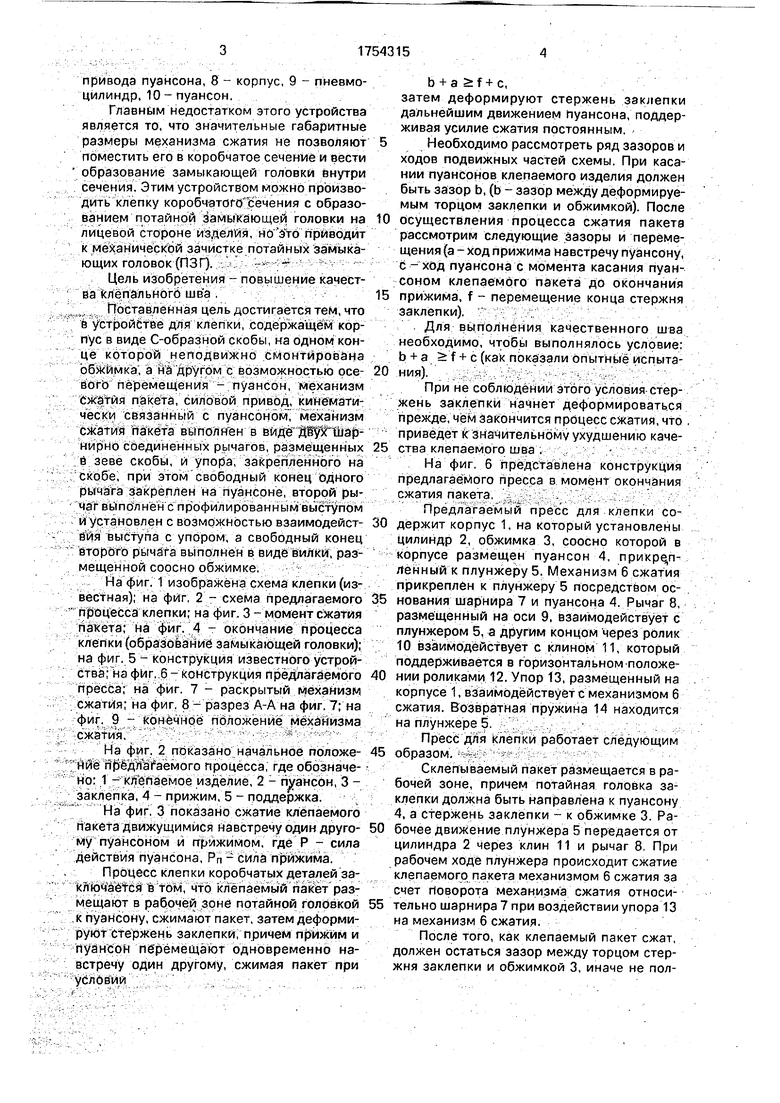

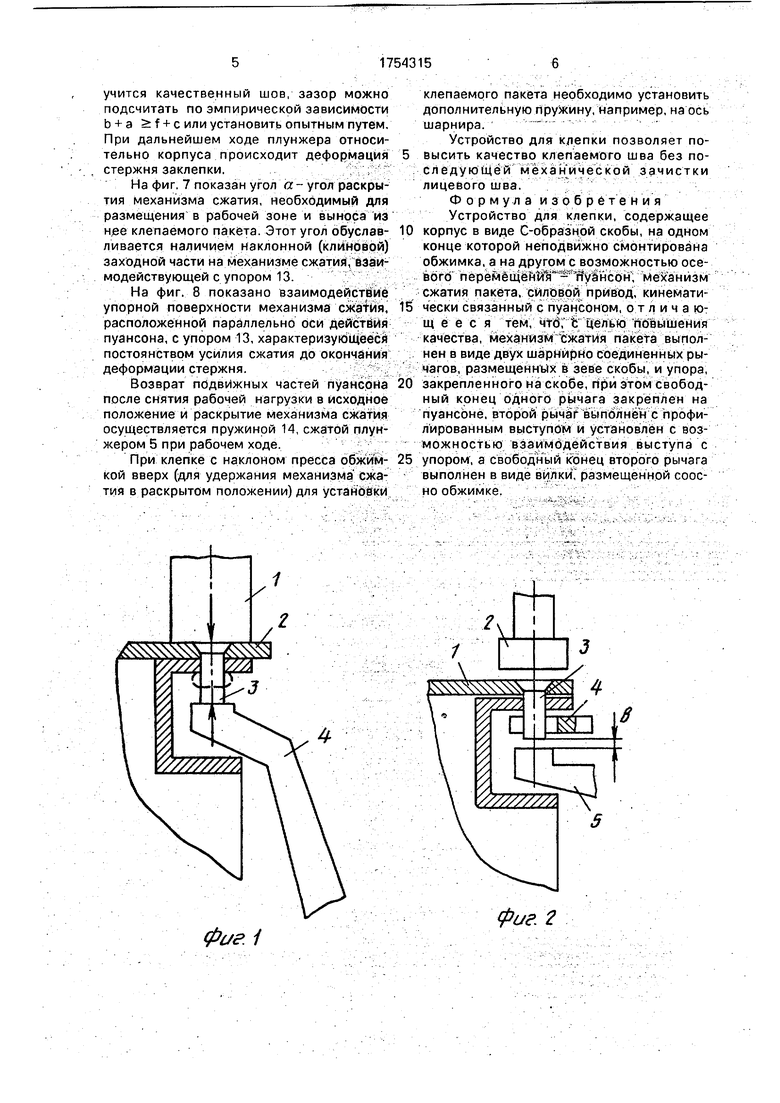

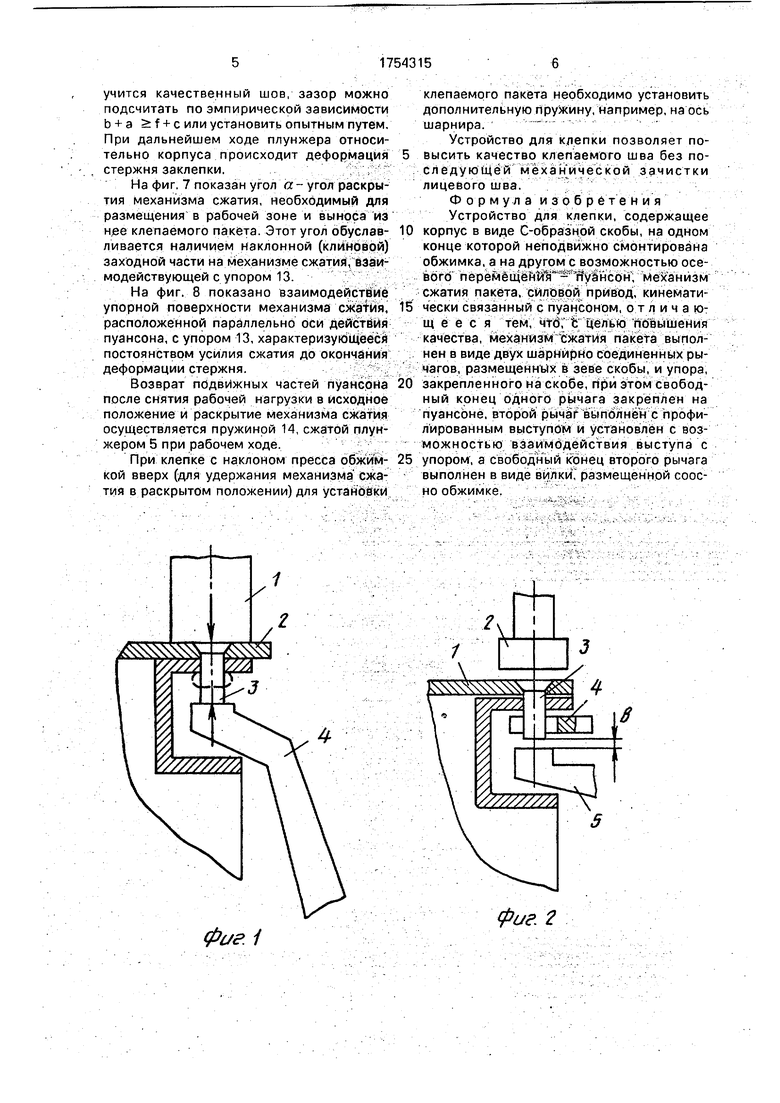

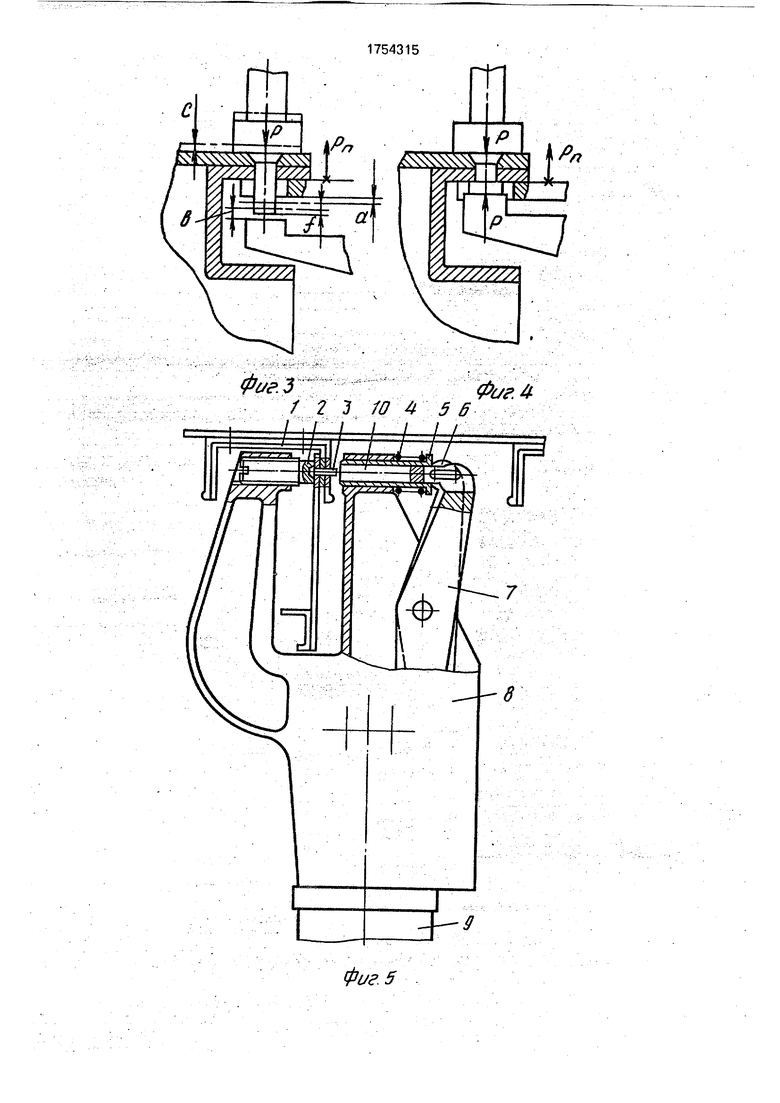

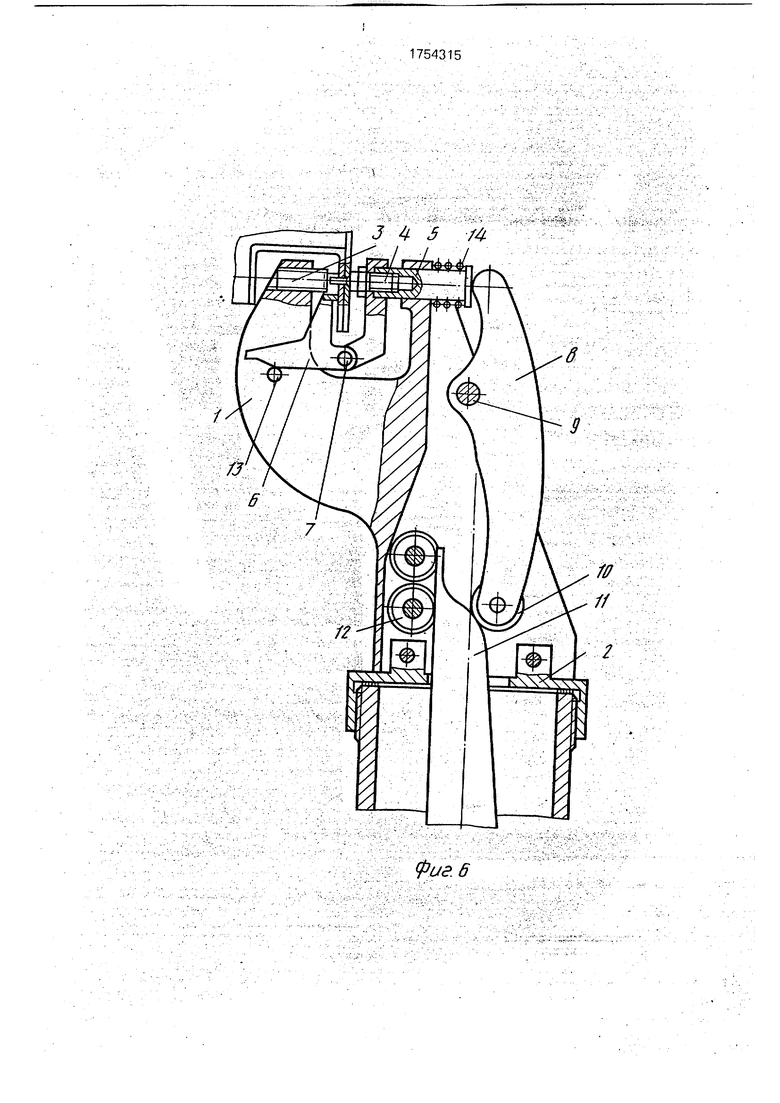

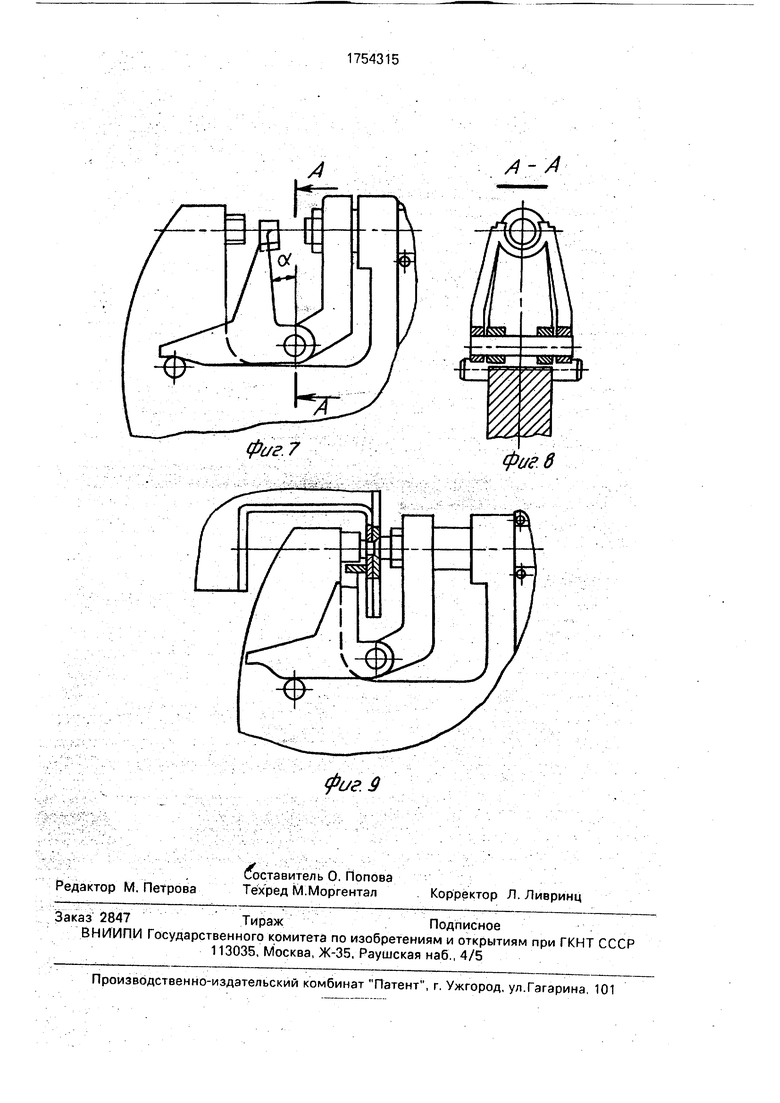

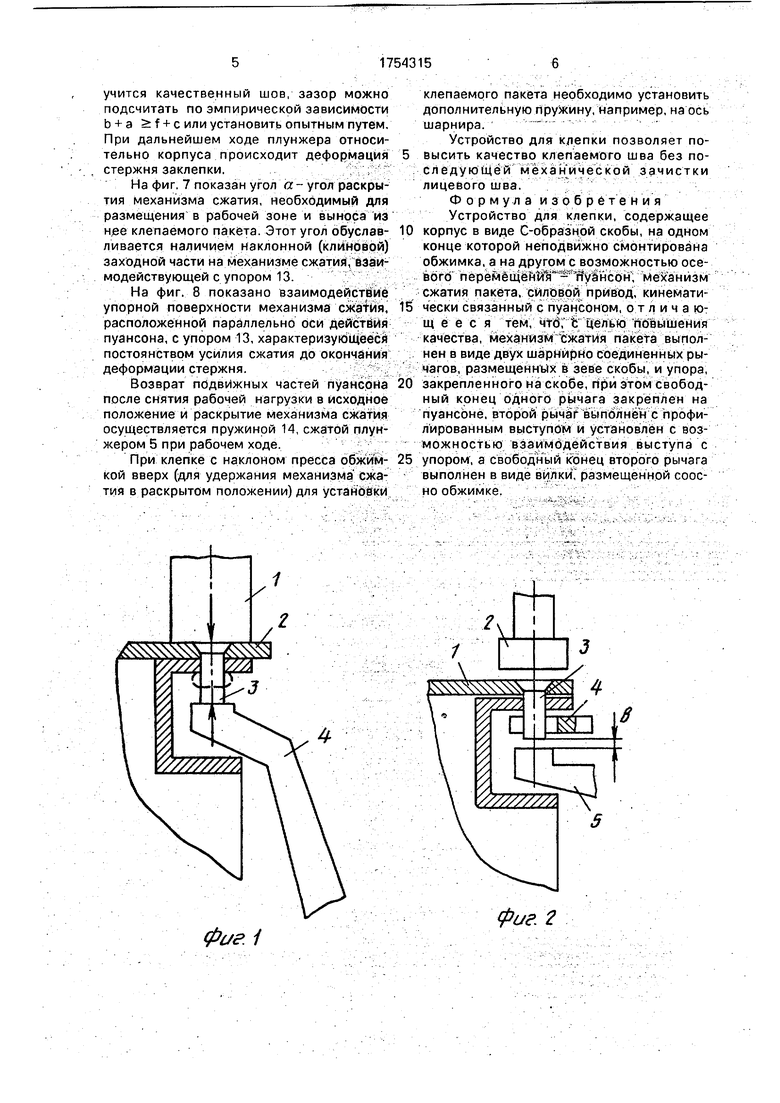

На фиг. 1 изображена схема клепки (известная); на фиг, 2 - схема предлагаемого процесса клепки; на фиг, 3 - момент сжатия пакета; на фиг. 4 - окончание процесса клепки (образование замыкающей головки); на фиг. 5 - конструкция известного устройства; на фиг. 6 - конструкция предлагаемого пресса; на фиг. 7 - раскрытый механизм сжатия; на фиг. 8 - разрез А-А на фиг. 7; на фиг. 9 - конечное положение механизма сжатия.

На фиг. 2 показано начальное положе- нйе предлагаемого процесса, где обозначено: 1 - клепаемое изделие, 2 - пуансон, 3 - заклепка, 4 - прижим, 5 - поддержка.

На фиг. 3 показано сжатие клепаемого пакета движущимися навстречу один друго- му пуансоном и прижимом, где Р - сила действия пуансона, Рп - сила прижима.

Процесс клепки коробчатых деталей заключается в том, что клепаемый пакет размещают в рабочей зоне потайной головкой к пуансону, сжимают пакет, затем деформируют стержень заклепки, причем прижим и пуансон перемещают одновременно навстречу один другому, сжимая пакет при условии

b + a f+ с,

затем деформируют стержень заклепки дальнейшим движением пуансона, поддерживая усилие сжатия постоянным,

Необходимо рассмотреть ряд зазоров и ходов подвижных частей схемы, При касании пуансонов клепаемого изделия должен быть зазор b, (b - зазор между деформируемым торцом заклепки и обжимкой). После осуществления процесса сжатия пакета рассмотрим следующие зазоры и перемещения (а - ход прижима навстречу пуансону, с - ход пуансона с момента касания пуансоном клепаемого пакета до окончания прижима, f - перемещение конца стержня заклепки).

Для выполнения качественного шва необходимо, чтобы выполнялось условие: b + а f + с (как показали опытные испытания).

При не соблюдении этого условия стержень заклепки начнет деформироваться прежде, чем закончится процесс сжатия, что приведет к значительному ухудшению качества клепаемого шва .

На фиг 6 представлена конструкция предлагаемого пресса в момент окончания сжатия пакета

Предлагаемый пресс для клепки содержит корпус 1, на который установлены цилиндр 2, обжимка 3, соосно которой в корпусе размещен пуансон 4, прикре п- ленный к плунжеру 5. Механизм 6 сжатия прикреплен к плунжеру 5 посредством основания шарнира 7 и пуансона 4. Рычаг 8, размещенный на оси 9, взаимодействует с плунжером 5, а другим концом через ролик 10 взаимодействует с клином 11, который поддерживается в горизонтальном положении роликами 12. Упор 13, размещенный на корпусе 1, взаимодействует с механизмом 6 сжатия. Возвратная пружина 14 находится на плунжере 5

Пресс для клепки работает следующим образом. Склепываемый пакет размещается в рабочей зоне, причем потайная головка заклепки должна быть направлена к пуансону 4, а стержень заклепки - к обжимке 3. Рабочее движение плунжера 5 передается от цилиндра 2 через клин 11 и рычаг 8 При рабочем ходе плунжера происходит сжатие клепаемого пакета механизмом б сжатия за счет поворота механизма сжатия относительно шарнира 7 при воздействии упора 13 на механизм 6 сжатия.

После того, как клепаемый пакет сжат, должен остаться зазор между торцом стержня заклепки и обжимкой 3, иначе не получится качественный шов, зазор можно подсчитать по эмпирической зависимости b + а f + с или установить опытным путем. При дальнейшем ходе плунжера относительно корпуса происходит деформация стержня заклепки.

На фиг. 7 показан угол а- угол раскрытия механизма сжатия, необходимый для размещения в рабочей зоне и выноса из нее клепаемого пакета Этот угол обуслав- ливается наличием наклонной (клиновой) заходной части на механизме сжатия, взаимодействующей с упором 13

На фиг. 8 показано взаимодействие упорной поверхности механизма сжатия, расположенной параллельно оси действия пуансона, с упором 13, характеризующееся постоянством усилия сжатия до окончания деформации стержня.

Возврат пбдвИжных частей пуансона после снятия рабочей нагрузки в исходное положение и раскрытие механизма сжатия осуществляется пружиной 14, сжатой плунжером 5 при рабочем ходе

При клепке с наклоном пресса обжим- кой вверх (для удержания механизма сжатия в раскрытом положении) для установки

клепаемого пакета необходимо установить дополнительную пружину, например, на ось шарнира.

Устройство для клепки позволяет повысить качество клепаемого шва без последующей механической зачистки лицевого шва.

Формула изобретения Устройство для клепки, содержащее корпус в виде С-образной скобы, на одном конце которой неподвижно смонтирована обжимка, а на другом с возможностью осевого перемёщенШ - ТгТуансон, механизм сжатия пакета, силовой привод, кинематически связанный с пуансоном, отличающееся тем, что, с целью повышения качества, механизм сжатия пакета выполнен в виде двух шарнирно соединенных рычагов, размещенных в зеве скобы, и упора, закрепленного на скобе, при этом свободный конец одного рычага закреплен на пуансоне, второй рычаг выполнен с профилированным выступом и установлен с возможностью взаимодействия выступа с упором, а свободный конец второго рычага выполнен в виде вилки, размещенной соос- но обжимке

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для клепки | 1984 |

|

SU1155346A1 |

| УСТРОЙСТВО ДЛЯ ПРЕССОВОЙ КЛЕПКИ КЛИНОВИДНЫХ ПАКЕТОВ | 2003 |

|

RU2253536C1 |

| Устройство для клепки клиновидных пакетов | 1977 |

|

SU632463A1 |

| УСТРОЙСТВО ДЛЯ ГРУППОВОЙ КЛЕПКИ | 1992 |

|

RU2030946C1 |

| Ручной клепальный пресс | 1985 |

|

SU1400756A1 |

| Потайная заклепка с компенсатором и обжимка для клепки | 1980 |

|

SU928104A1 |

| Клепальный пресс | 1980 |

|

SU1016031A1 |

| Ручной клепальный пресс | 1989 |

|

SU1616752A1 |

| СПОСОБ ОБРАЗОВАНИЯ ПОТАЙНОГО ЗАКЛЕПОЧНОГО СОЕДИНЕНИЯ | 1994 |

|

RU2066582C1 |

| УСТРОЙСТВО ДЛЯ ГРУППОВОЙ КЛЕПКИ ПАКЕТОВ РАЗЛИЧНОЙ ТОЛЩИНЫ | 1973 |

|

SU373075A1 |

фс/г. 1

А

Rw s ijSgS 4

т1/ в

фиг. 2

U-i

I

I

SM

S

фс/г.7

А- А

фиг 8

Авторы

Даты

1992-08-15—Публикация

1989-07-26—Подача