СЛ

с

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления внутреннего отверстия в трубе при помощи расточного устройства | 2024 |

|

RU2839745C1 |

| Переносное устройство для проточки тормозных ободьев шахтных подъемных машин | 1984 |

|

SU1209365A1 |

| ПЕРЕНОСНОЙ ФРЕЗЕРНЫЙ СТАНОК ДЛЯ НАРЕЗКИ РЕМОНТНЫХ ОТВЕРСТИЙ И НАКЛАДОК В КОМПОЗИЦИОННЫХ МАТЕРИАЛАХ | 1992 |

|

RU2013189C1 |

| СПОСОБ НАРЕЗАНИЯ НАРУЖНОЙ ИЛИ ВНУТРЕННЕЙ КОНИЧЕСКОЙ РЕЗЬБЫ РЕЗЦОМ | 2015 |

|

RU2599922C1 |

| СПОСОБ ШЛИФОВАНИЯ ЦЕНТРОВЫХ ОТВЕРСТИЙ НА УСТРОЙСТВЕ ДЛЯ ВНУТРЕННЕГО ШЛИФОВАНИЯ | 2007 |

|

RU2353500C2 |

| Способ фрезерования шлицевых и шпоночных пазов на внутренней поверхности втулки с использованием токарного станка | 2018 |

|

RU2677451C1 |

| ПЕРЕНОСНЫЙ СТАНОК ДЛЯ ОБРАБОТКИ ПРЕИМУЩЕСТВЕННО ТОРЦЕВЫХ ПОВЕРХНОСТЕЙ КРУГЛЫХ ДЕТАЛЕЙ | 2006 |

|

RU2316415C1 |

| БЕСЦЕНТРОВЫЙ КРУГЛОШЛИФОВАЛЬНЫЙ СТАНОК | 2019 |

|

RU2722943C1 |

| НАСТОЛЬНЫЙ УНИВЕРСАЛЬНЫЙ СТАНОК КОСТРОВА | 1992 |

|

RU2008163C1 |

| ТОКАРНЫЙ СТАНОК | 2012 |

|

RU2494840C1 |

Использование: обработка деталей переносными устройствами, обработка конических поверхностей вращающихся деталей, например бандажа колесной пары трамвайного вагона, канатоведущих шкивов или барабанов шахтных подъемных машин на месте их установки. Сущность: у детали монтируют станок, определяют его положение с помощью индикаторного прибора, измеряя диаметры и максимальные и минимальные отклонения формы поверхности в двух поперечных сечениях детали, расположенных друг от друга на базовом расстоянии, а затем с учетом требуемой конусности поверхности детали определяют потребный угол поворота направляющих станка и производят проточку. 1 ил.

Изобретение относится к машиностроению, в частности к способам обработки деталей переносными устройствами, и может быть использовано при обработке поверхностей вращающихся деталей, например тормозных ободьев канатоведущих шкивов или барабанов шахтных подъемных машин на месте их установки.

Известен способ обработки детали на месте ее установки, заключающийся в том, что монтируют у детали переносной станок, определяют с помощью индикаторного прибора его положение, поворачивают станок, располагая его параллельно образующей поверхности детали, закрепляют станок, устанавливают режущий инструмент, включают привод детали и производят обработку.

Недостатком этого способа является низкая точность обработки деталей, так как базирование станка осуществляют относительно образующей поверхности, положение которой относительно оси вращения детали существенно изменяется в процессе эксплуатации.

Наиболее близким по технической сущности к предлагаемому является способ обработки детали на месте ее установки, заключающийся в том, что монтируют у детали переносной станок, производят с помощью индикаторного прибора измерения в двух поперечных сечениях детали, расположенных на базовом расстоянии, и определяют угол поворота станка, поворачивают на этот угол и закрепляют станок, устанавливают режущий инструмент, включают привод детали и производят обработку.

Недостатком известного способа является также низкая точность обработки деталей, так как базирование станка осуществляют относительно образующей поверхности, положение которой относительно оси вращения детали существенно изменяVIел

Јь СО СО ГО

ется в процессе эксплуатации. Способ не позволяет восстановить первоначальную форму поверхности детали.

Цель изобретения - повышение точности обработки.

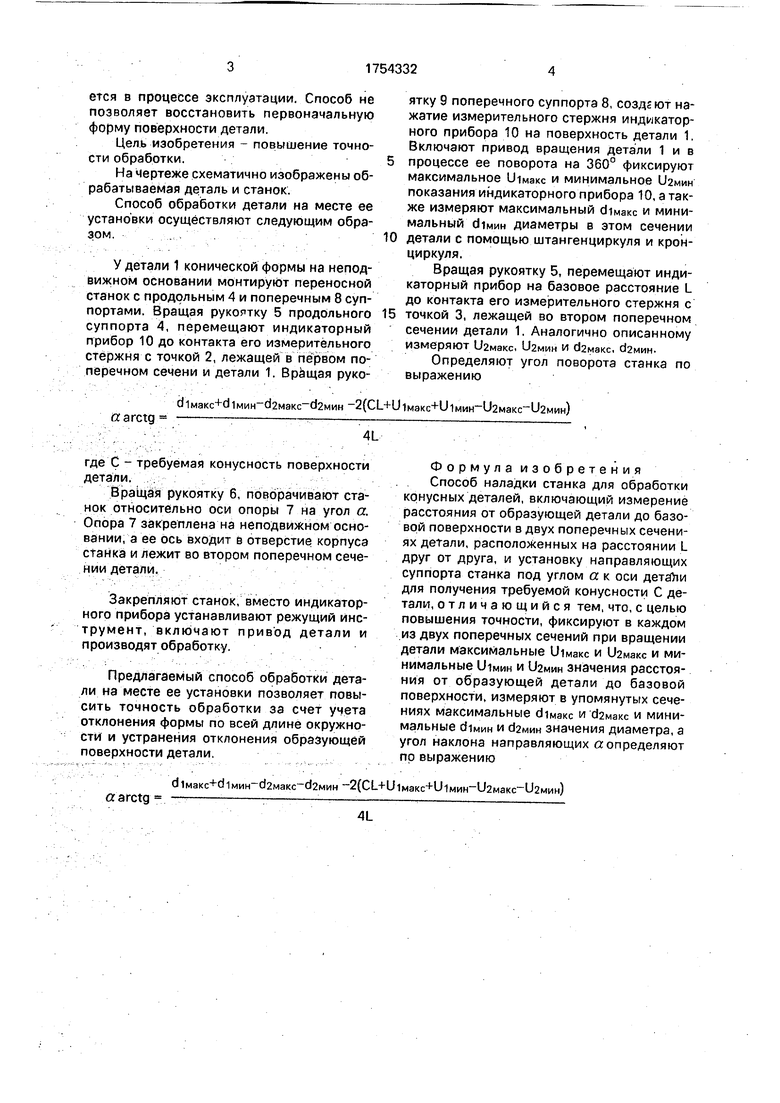

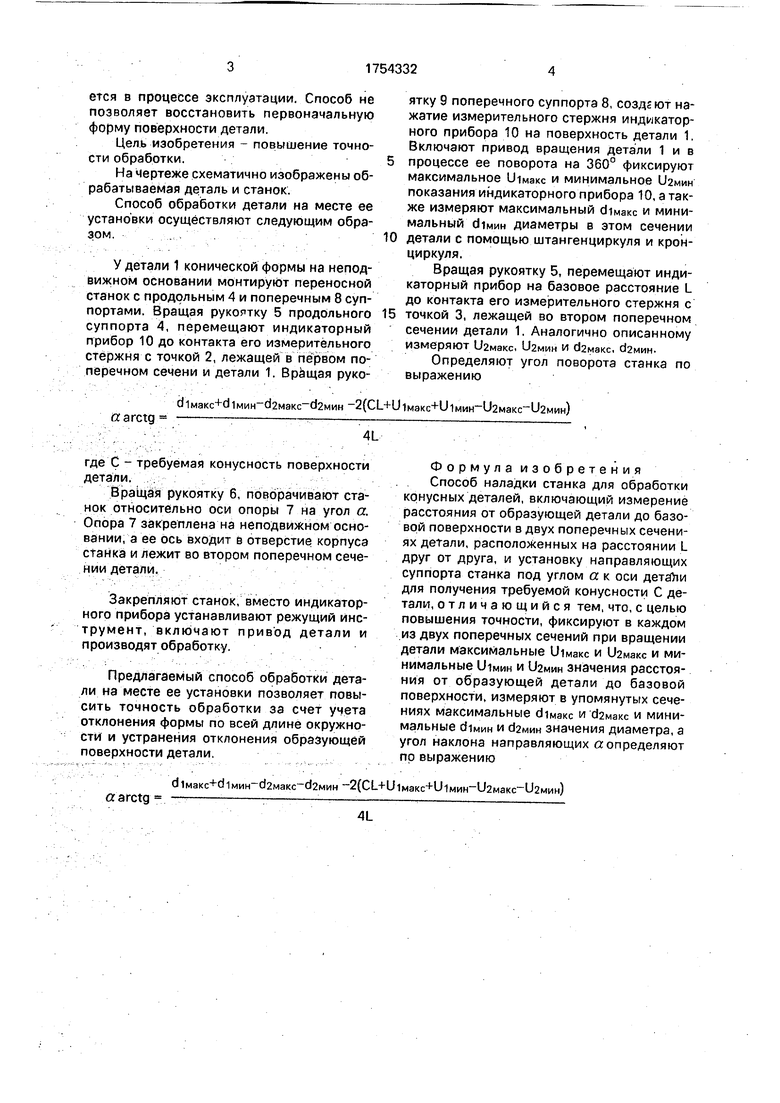

На чертеже схематично изображены обрабатываемая деталь и станок.

Способ обработки детали на месте ее установки осуществляют следующим образом

У детали 1 конической формы на неподвижном основании монтируют переносной станок с продольным 4 и поперечным 8 суппортами. Вращая рукоятку 5 продольного суппорта 4, перемещают индикаторный прибор 10 до контакта его измерительного стержня с точкой 2, лежащей в первом поперечном сечени и детали 1. Вращая рукоd 1 макс+d 1 мин й2макс 2мин -2(CL+U 1макс+U1 мин и2макс и2мин)

«arctg

где С - требуемая конусность поверхности детали.

Вращая рукоятку 6, поворачивают станок относительно оси опоры 7 на угол а. Опора 7 закреплена на неподвижном основании, а ее ось входит в отверстие корпуса станка и лежит во втором поперечном сечении детали.

Закрепляют станок, вместо индикаторного прибора устанавливают режущий инструмент, включают привод детали и производят обработку.

Предлагаемый способ обработки детали на месте ее установки позволяет повысить точность обработки за счет учета отклонения формы по всей длине окружности и устранения отклонения образующей поверхности детали.

a arctg

dlMaKc+dlMHH d2MaKc d2MHH 2(CL+UlMaKc+UlMMH U2MaKC U2MHH)

4L

ятку 9 поперечного суппорта 8, создгют нажатие измерительного стержня индикаторного прибора 10 на поверхность детали 1. Включают привод вращения детали 1 и в

процессе ее поворота на 360° фиксируют максимальное UiMaxc и минимальное 112мин показания индикаторного прибора 10, а также измеряют максимальный сНмакс и минимальный diMfiH диаметры в этом сечении

детали с помощью штангенциркуля и кронциркуля.

Вращая рукоятку 5, перемещают индикаторный прибор на базовое расстояние L до контакта его измерительного стержня с

точкой 3, лежащей во втором поперечном сечении детали 1. Аналогично описанному

Измеряют и2макс, Камин И С12мэкс, 02мин.

Определяют угол поворота станка по выражению

Формула изобретения Способ наладки станка для обработки конусных деталей, включающий измерение расстояния от образующей детали до базовой поверхности в двух поперечных сечениях детали, расположенных на расстоянии L друг от друга, и установку направляющих суппорта станка под углом а к оси детали для получения требуемой конусности С детали, отличающийся тем, что, с целью повышения точности, фиксируют в каждом из двух поперечных сечений при вращении детали максимальные иыакс и У2макс и минимальные U-IMHH и ttewHH значения расстояния от образующей детали до базовой поверхности, измеряют в упомянутых сечениях максимальные diMaKc и d2MaKc и минимальные dim™ и d2wnH значения диаметра, а угол наклона направляющих а определяют по выражению

| Масликов Н.И | |||

| Испытания устройства для проточки тормозных ободьев шахтных подъемных машин | |||

| - Уголь, 1986, с | |||

| Солесос | 1922 |

|

SU29A1 |

| Переносное устройство для проточки тормозных ободьев шахтных подъемных машин | 1984 |

|

SU1209365A1 |

| кл | |||

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1992-08-15—Публикация

1990-05-29—Подача