Группа изобретений относится к области судостроения и может использоваться при изготовлении внутреннего отверстия в длинномерной трубе при помощи расточного устройства непосредственно на судах или при расточке направляющих дорожек и колец обтюрации труб торпедных аппаратов. В крупном машиностроении может применяться при производстве оборудования для нефте- и газопроводов.

Заявляемый способ позволяет проводить расточку на объекте труб диаметром более 500 мм с точностью не ниже плюс 0,5 мм на длине до 15000 мм, с шероховатостью обработанной поверхности не ниже Ra 3,2 мкм при точности позиционирования расточного станка относительно продольной оси трубы - 0,15 мм.

В настоящее время используемые на объектах методы расточки труб могут обеспечить указанные технологические требования только при высоких трудо- и энергозатратах, при этом трудно обеспечить надёжную технику безопасности при выполнении таких работ.

Известен способ обработки длинномерных цилиндрических отверстий по патенту RU 2616724.

Изобретение относится к машиностроению и может быть использовано при обработке сквозных длинномерных отверстий, в частности при обработке шасси самолётов и автомобилей, дейдвудных труб морских кораблей, стволов орудий. Способ включает расточку цилиндрического отверстия в длинномерной заготовке, зажатой в патроне и люнете горизонтально-расточного станка, содержащего резцедержатель и переднюю и заднюю бабки с центрами, в котором обработку осуществляют с использованием расточно-упрочняющего блока, насаженного с возможностью самоподачи на установленную в центрах пиноли задней бабки и шпинделя передней бабки станка направляющую осевую штангу с квадратным поперечным сечением, и зажатой в резцедержателе станка вилки, исключающей проворот упомянутого блока от действий сил резания. Расточно-упрочняющий блок имеет центральное внутреннее отверстие квадратного поперечного сечения и выполнен с расточным и упрочняющим узлами. Обеспечивается высокая точность положения оси отверстия.

Недостаток этого способа

С помощью этого способа и устройства невозможна расточка труб непосредственно на судне из-за больших габаритов горизонтально-расточного станка и затесненности судовых межкорпусных пространств.

Известен также способ механической обработки внутренней поверхности длинномерной трубы по патенту RU 2457081.

Способ включает рассверливание внутреннего диаметра трубы на токарном станке, содержащем полый шпиндель, патрон и суппорт с резцедержателем. Для расширения технологических возможностей и повышения качества обработанной поверхности сначала на конце длинномерной трубы нарезают резьбу и делают в ней расточку под сверло с твёрдосплавной пластинкой, прикреплённое к стеблю из серебрянки, далее трубу свинчивают с приспособлением, содержащим корпус, соединённый с баком маслостанции, который связан с маслоприёмником, накидную гайку, распорные конусы, уплотнительную набивку. В упомянутом корпусе размещают конец упомянутого стебля с прикреплённым к нему сверлом, после чего сверло вводят в расточку трубы, свободный конец стебля проводят сквозь патрон и полый шпиндель токарного станка. Затем приспособление вместе с рассверливаемой трубой закрепляют в резцедержателе токарного станка, который отводят на некоторое расстояние от патрона токарного станка, зажимают накидную гайку приспособления, далее стебель зажимают в патроне, а свободный конец растачиваемой трубы соединяют с маслоприемником. После включения маслостанции подают суппорт токарного станка в направлении патрона и рассверливают внутренний диаметр трубы. При достижении суппортом патрона осуществляют отключение его подачи, отвод суппорта на исходную позицию, отключение работающих механизмов станка и маслостанции, разжимают патрон, перемещают сверло до упора в сторону трубы и зажимают его в патроне. Затем повторно включают механизмы маслостанции и станка и повторяют цикл до полного рассверливания всего внутреннего диаметра трубы.

Недостаток этого способа - невозможна обработка внутренних диаметров труб непосредственно на судне из-за габаритов токарного станка и затесненности судовых межкорпусных пространств.

Известен способ определения величины отклонения геометрического центра деталей машин от заданной геометрической оси при расточке дейдвудных и кронштейновых втулок с допускаемыми эксцентриситетами, определения поправок на несоосность дейдвудных труб и кронштейнов, определения деформаций корпуса судна в районе валопровода по патенту SU 115532 А1.

Применение данного способа имеет целью ускорение и облегчение работ по монтажу валопроводов при высокой точности центровки оси растачиваемого отверстия относительно его образующей поверхности на большой длине.

Центрирование валов осуществляется при помощи пучка световых лучей, испускаемого источником света, собираемого линзой и определяющего геометрический центр подшипника, дейдвудной трубы, кронштейна или рамы двигателя, подлежащих установке. Отличительная особенность технического решения заключается в том, что источник света вращают вокруг геометрической оси установки и фотографируют пучок лучей в разных угловых положениях при помощи фотоаппарата, монтированного соосно с устанавливаемой деталью, и по фотографии замеряют отклонение центра детали от геометрической оси вращения источника света. Ось вращения луча источника света является осью того участка валопровода, положение которого принимается за базу; на строящемся судне луч устанавливается по теоретической оси валопровода. Положение оси вращения луча относительно рамки фотоснимка, связанной с центрируемым элементом валопровода, даёт необходимые размеры для корректировки или фиксации положения этого элемента валопровода.

Недостатками этого способа являются повышенная вероятность погрешности измерений, сравнительно низкая производительность работ при определении величины отклонения базового центра расточного устройства от заданной геометрической оси трубы, а также сложные условия по обеспечению техники безопасности при выполнении работ этим способом.

Известно специальное расточное устройство для растачивания отверстий под дейдвудную трубу, размещённый на строительном информационном портале «STROITELSTVO-NEW.RU» (http://www.stroitelstvo-new.ru/sudostroenie/osnastka/ perenosnye-stanki-prisposobleniya-i-ustroistva.shtml, дата обращения 10.07.2024).

Приведённый на рис. 261 строительного информационного портала переносной станок для расточки дейдвудных устройств применяют при единичной и малосерийной постройке среднетоннажных и крупнотоннажных судов. Станок состоит из борштанги с прорезью для двух ходовых винтов, двух суппортов механизма подачи, подшипников, шарнирной серьги и привода.

Для выполнения расточки две половины борштанги соединяют фланцевым соединением. Борштангу заводят в дейдвудное устройство, центруют по размеченным окружностям на его торцах и закрепляют. Через шарнирную серьгу подключают привод, осуществляющий расточку борштангой. Борштанга разделена фланцевым соединением, позволяющим увеличить её рабочую длину до 9000÷10000 мм за счёт установки дополнительной промежуточной секции.

Недостатками переносного станка для расточки являются невозможность монтажа расточного устройства на наружной нише корпуса судна с передним фланцем растачиваемой трубы, невозможность установить подшипники скольжения на специальных фундаментах, приваренных к корпусному набору, а также сложные условия по обеспечению техники безопасности при выполнении работ с использованием этого устройства.

Наиболее близким по технической сущности к заявляемому способу изготовления внутреннего отверстия в длинномерной трубе при помощи расточного устройства и взятым за прототип, является способ определения величины отклонения геометрического центра деталей машин от заданной геометрической оси при расточке дейдвудных и кронштейновых втулок с допускаемыми эксцентриситетами, определения поправок на несоосность, определения деформаций корпуса судна в районе валопровода по патенту SU 115532.

Прототипом заявляемого расточного устройства принят переносной станок для расточки дейдвудных устройств, размещённый на строительном информационном портале «STROITELSTVO-NEW.RU».

Задачей настоящего изобретения является создание эффективного способа расточки внутреннего отверстия в длинномерной трубе непосредственно на судне при помощи расточного устройства с возможностью выполнения работ в условиях наружной ниши корпуса судна с передним фланцем растачиваемой трубы

Реализация настоящих изобретений позволит повысить точность измеренной величины отклонений базовой оси расточного устройства от заданной геометрической оси трубы и её внутренней обработанной поверхности, увеличить производительность труда и качество выполняемых работ, а также улучшить условия по обеспечению техники безопасности.

Технический результат достигается за счёт использования способа изготовления внутреннего отверстия в длинномерной трубе непосредственно на судне при помощи расточного устройства, при котором величину отклонения геометрических центров баз устанавливаемого расточного устройства и растачиваемого отверстия от заданной геометрической оси установки определяют при помощи светового луча, направляемого на расточное устройство. При этом источник света вращают вокруг заданной геометрической оси установки.

Далее фотографируют проекцию луча в разных угловых положениях на плёнку фотоаппарата, укреплённого соосно с устанавливаемым расточным устройством, и по фотографии замеряют отклонение оси расточного устройства от геометрической оси вращения, определяемое по положению проекций светового луча в разных угловых положениях источника света относительно рамки снимка, получаемой подсветкой последнего. После чего производят сборку расточного устройства на подшипниках скольжения на специальных фундаментах, приваренных к корпусу судна, и настройку режущего инструмента в двух суппортах и режимов резания, а затем производят расточку внутреннего отверстия.

На преддоковой позиции с помощью траверсы через секцию загрузки переносной расточной станок устанавливают в ложементе до нулевого рабочего положения. Затем зажимают опоры кормового и носового блоков центрирования переносного расточного станка, отсоединяя секцию загрузки от ложемента.

Далее состыковывают секцию расточки с кормовым срезом ложемента, а к кормовому торцу секции расточки пристыковывают переходник секции расточки и конус с канатоведущим блоком, отжимают опоры кормового и носового блоков центрирования и перемещают переносной расточной станок в секцию расточки.

Потом проверяют настройку мишеней переносного расточного станка, проверяют соосность осей вращения резцовой головки и оси переносного расточного станка, устанавливают резцы резцовой головки на требуемый диаметр, затем перемещают переносной расточной станок в ложемент, отсоединяют секцию расточки от ложемента, состыковывают ложемент с противовесом и контролируют в горизонтальном положении.

На стапельной (доковой) позиции фиксирование оси внутреннего отверстия в длинномерной трубе выполняют с использованием трекера путём обкатывания по периметру внутренних поверхностей трубы, определяют координаты центров кормового и носового фланцев и фиксируют ось трубы в системе координат трекера.

Затем на кормовой переборке помещения судна устанавливают регулируемую втулку и стеновую базовую мишень.

Далее трекером, путём обкатывания по периметру внутренних поверхностей отверстий втулок, расположенных на насадке и на кронштейне для стеновой базовой мишени, определяют координаты центров втулок и совмещают с осью растачиваемой трубы, перемещая втулки регулировочными винтами.

На наружной нише корпуса судна к переднему фланцу трубы устанавливают по месту кницы, стойки и балки для раскрепления ложемента, роликовые опоры на стойках.

Краном, с использованием противовеса, подают ложемент с переносным расточным станком в наружную нишу корпуса судна, укладывают на роликовые опоры, заводят переходник ложемента в растачиваемую трубу, поджимают ложемент к переднему фланцу трубы. Потом отсоединяют противовес от ложемента и устанавливают во втулку на насадке оправу с промежуточной мишенью.

При центрировании визирной трубой переносного расточного станка в растачиваемой трубе за ось трубы принимают прямую, проходящую через центры перекрестий мишеней, установленных во втулке стеновой мишени и втулке насадки.

Выверяют переносной расточной станок относительно продольной оси растачиваемой трубы с помощью выдвижных опор, материализуемой линией визирования, проводят контроль, наблюдая за положением центров мишеней в поле зрения визирной трубы, установленной в регулируемой втулке со стороны фланца ложемента для крепления противовеса, по окончании процесса выверки и фиксирования переносного расточного станка, отклонения перекрестий мишеней от линии визирования, определяемые по микрометрии визирной трубы, не должны превышать технологические требования в горизонтальном и вертикальном направлениях.

Для проведения расточки внутреннего отверстия в длинномерной трубе выбирают число оборотов и скорость перемещения резцовой головки на пульте оператора, проводят расточку начального участка трубы, при этом в конце участка расточки срабатывает путевой выключатель, который автоматически выключает привод перемещения резцовой головки, и длина фактически обработанного участка будет короче длины полного хода резцовой головки на длину переходника ложемента.

Далее перемещают резцовую головку в исходное положение, отжимают опоры кормового и носового блоков центрирования переносного расточного станка и фиксируют его в полости растачиваемой трубы на роликовых опорах, для перемещения переносного расточного станка на очередную позицию расточки включают привод перемещения переносного расточного станка.

Затем закрепляют опоры кормового и носового блоков центрирования переносного расточного станка, включают продольную подачу резцовой головки до отключения по установленной программе. Повторяют операцию расточки трубы необходимое число раз по всей длине трубы.

При возврате переносного расточного станка в ложемент отжимают опоры кормового и носового блоков центрирования переносного расточного станка при нахождении расточной головки в конечном положении. Перемещают переносной расточной станок в сторону ложемента включением привода перемещения переносного расточного станка, не доводя резцовую головку до головного фланца, головной фланец проходят, когда станок достигнет начального положения, контролируемого по дальномеру.

Затем выключают приводы резцовой головки и перемещают переносной расточной станок, при этом расточным блоком осуществляют радиальное смещение всех резцов на величину, необходимую для безопасной загрузки переносного расточного станка в ложемент.

Далее включают привод перемещения переносного расточного станка, с помощью тросовой системы, выкатывают переносной расточной станок из трубы и закрепляют в ложементе выдвижением опор кормового и носового блоков центрирования, выгружают ложемент из объекта.

Получение технического результата достигается также за счёт использования расточного устройства для осуществления способа изготовления внутреннего отверстия в длинномерной трубе при помощи расточного устройства, содержащего переносной расточной станок, состоящий из борштанги с прорезью, двух ходовых винтов, двух суппортов, механизма подачи, подшипников, шарнирной серьги, привода, а также траверсу, секцию загрузки, секцию расточки, ложемент, противовес, насадку, вспомогательное оборудование для фиксирования базовой линии визирования, оборудование для проверки рассогласования оси вращения резцовой головки и оси переносного расточного станка с центральной направляющей в форме трубы, на которой размещены носовой и кормовой блоки центрирования, резцовой головкой, установленной с возможностью возвратно-поступательного перемещения по центральной направляющей, и возможностью вращения резцов вокруг корпуса резцовой головки. При этом каждый блок центрирования переносного расточного станка оснащён четырьмя электроприводами с выдвижными опорами, между собой они соединены реактивной штангой, ходовым винтом продольной подачи расточной головки и валом вращения резцовой головки от электропривода, а привод перемещения переносного расточного станка расположен в ложементе.

Расточка отверстия в длинномерной трубе непосредственно на судне с помощью заявляемого расточного устройства позволяет значительно сократить время выполнения этой работы на стапельной или доковой позициях, что значительно сокращает время и общие производственные затраты на строительство и ремонт судна, так как отладку и настройку переносного расточного станка с помощью траверсы, секции загрузки, секции расточки, ложемента и противовеса проводят на преддоковой позиции.

Выверка переносного расточного станка с помощью выдвижных опор относительно продольной оси трубы по отклонениям перекрестий концевой и промежуточной мишеней от линии визирования по микрометрии визирной трубы, установленной со стороны фланца ложемента, позволяет оперативно и с высокой точностью (до ±0,02 мм) фиксировать линию визирования с базовой осевой линией станка.

Пошаговая расточка отверстия трубы с креплением-раскреплением выдвижных опор на блоках центрирования станка к расточным поверхностям трубы, позволяет создать систему «станок-приспособление-деталь-инструмент», обеспечивающую оптимальные режимы и точности расточки, чистоту обрабатываемой поверхности, стойкости режущего инструмента, а установленный в ложементе привод перемещения станка с тяговым тросом обеспечивает расточку труб длиной до 20 м.

Электрооборудование расточного устройства размещается в шкафу электроаппаратуры, в пульте управления, на ложементе, в зонах носового и кормового блоков центрирования станка.

При монтаже расточного устройства на объекте на стапельной или доковой позициях с помощью кабелей, вилок и розеток электрооборудование расточного устройства оперативно и надёжно соединяется в единую систему управления переносным расточным станком.

Фиксирование оси внутреннего прямолинейного канала в длинномерной трубе выполняют с использованием трекера путём обкатывания по периметру внутренних поверхностей трубы, определяют координаты центров кормового и носового фланцев и фиксируют ось трубы в системе координат трекера в соответствии с руководящим документом РД5.ЛКИБ.3320-203-2014.

Трекером, путём обкатывания по периметру внутренних поверхностей отверстий втулок расположенной на насадке и установленной для стеновой базовой мишени, совмещают с осью растачиваемой трубы или осью трубы торпедного аппарата, перемещая втулки регулировочными винтами в соответствии с руководящим документом РД5.ЛКИБ.3320-203-2014.

Сущность группы изобретений поясняется следующими графическими фигурами:

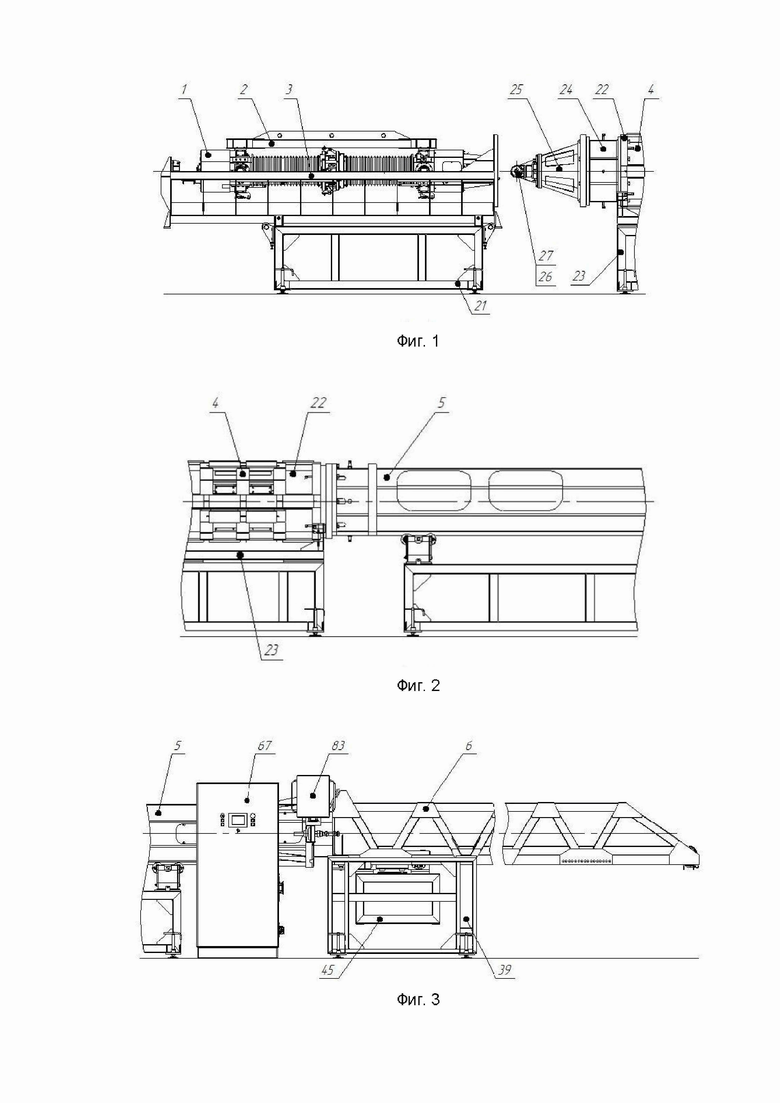

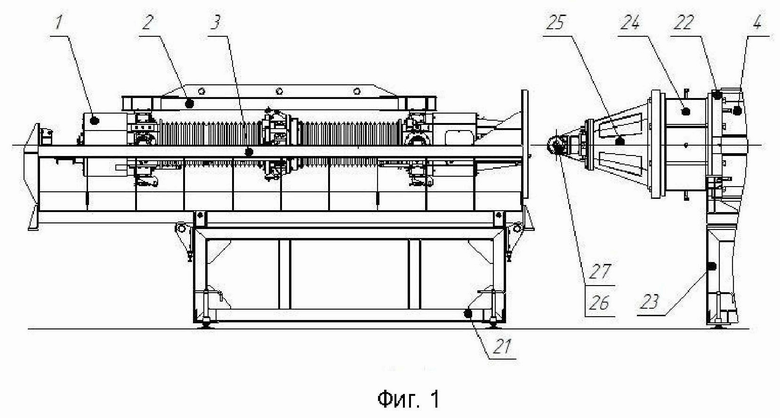

Фиг. 1 - Станок расточной, траверса, секция загрузки, рама секции загрузки, конус с блоком, переходник секции расточки - размещение на преддоковой позиции.

Фиг. 2 - Ложемент, опора роликовая, рама ложемента, секция расточки, опора секции расточки, рама секции расточки - размещение на преддоковой позиции.

Фиг. 3 - Рама ложемента, опора роликовая, ложемент, шкаф электроаппаратуры, пульт управления, противовес, рама противовеса, контейнер передвижной - размещение на преддоковой позиции.

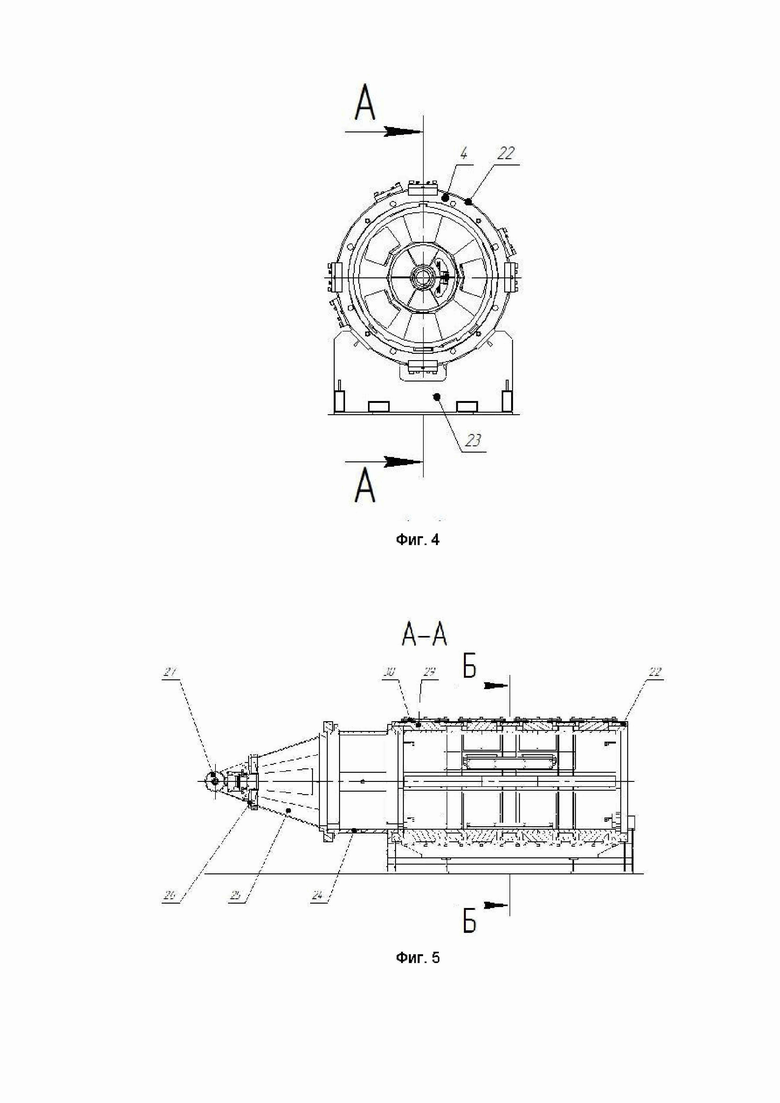

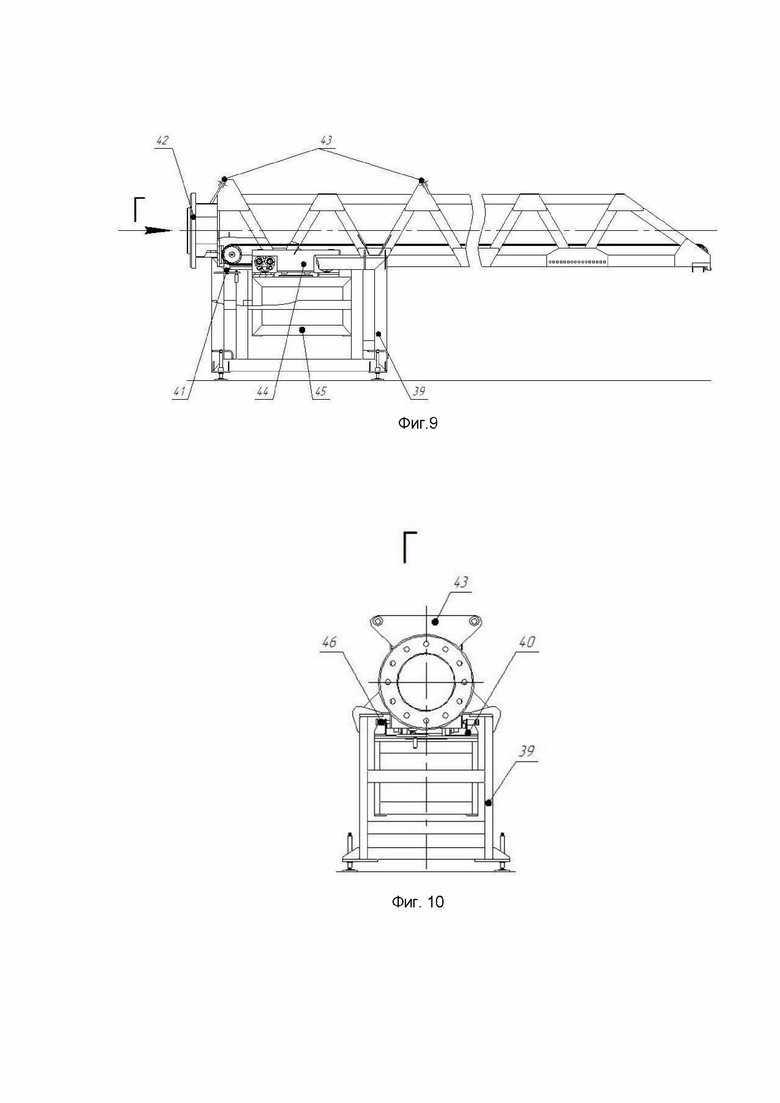

Фиг. 4 - Секция расточки - вид сбоку.

Фиг. 5 - Сечение А-А - секции расточки - продольное.

Фиг. 6 - Сечение Б-Б - секции расточки - поперечное.

Фиг. 7 - Ложемент - вид сбоку.

Фиг. 8 - Сечение В-В - ложемента - продольное.

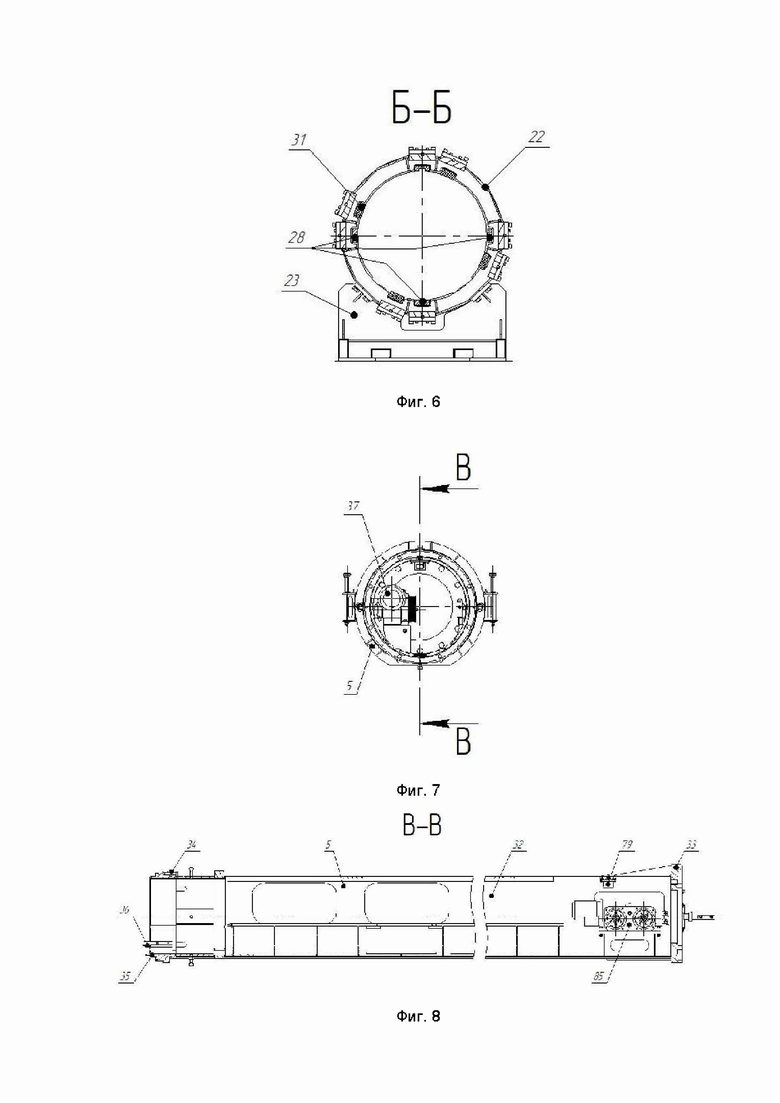

Фиг. 9 - Противовес - вид спереди.

Фиг. 10 - Вид Г- противовес - вид сбоку.

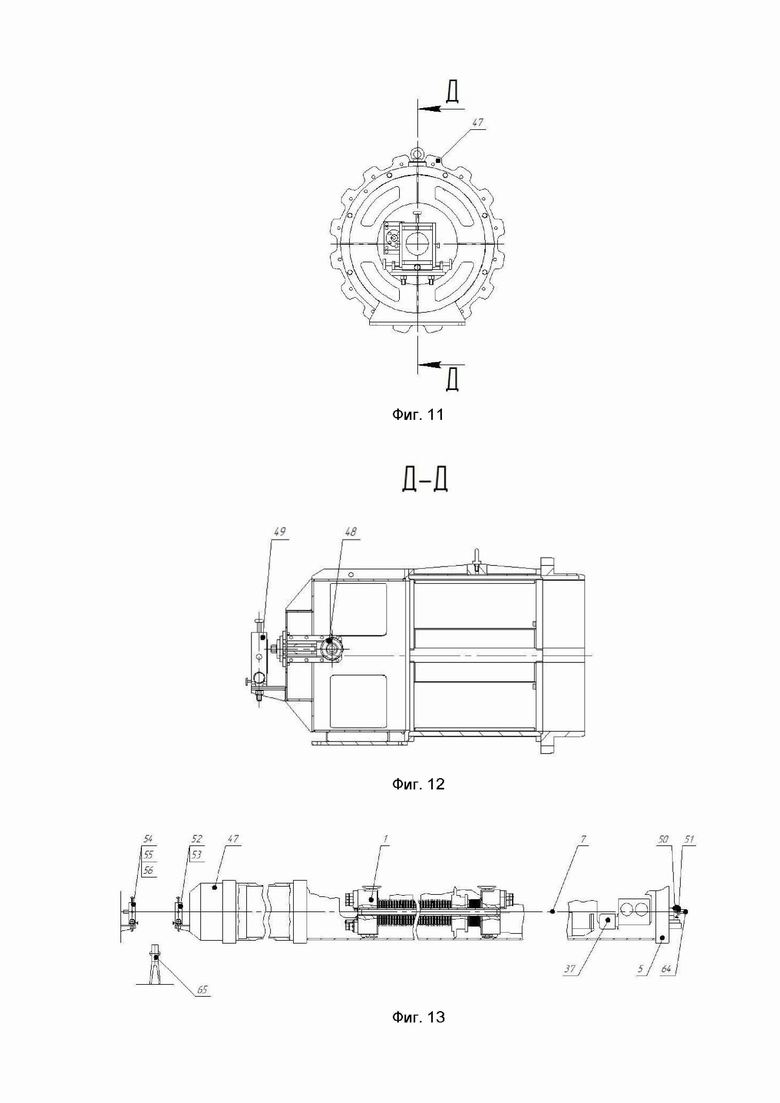

Фиг. 11 - Насадка - вид сбоку.

Фиг. 12 - Сечение Д-Д - насадки - продольное.

Фиг.13 - Контрольно-измерительное оснащение для фиксирования базовой линии визирования.

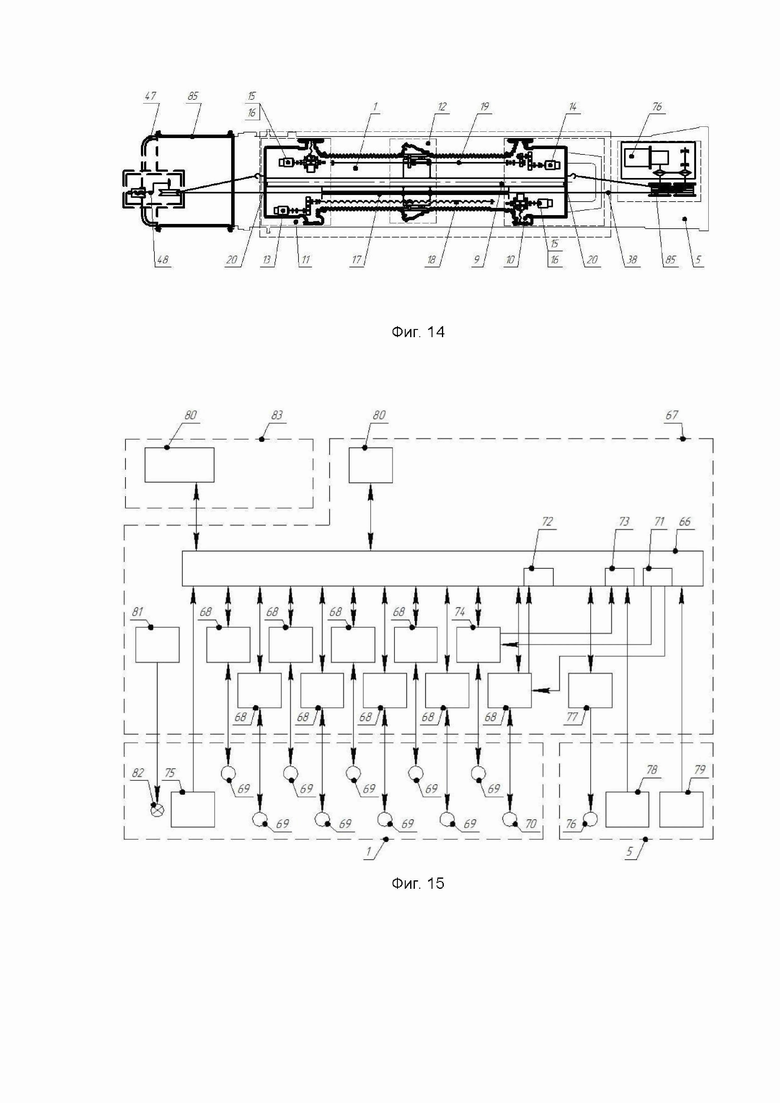

Фиг. 14 - Кинематическая схема расточного станка.

Фиг. 15 - Структурная схема системы управления расточного устройства.

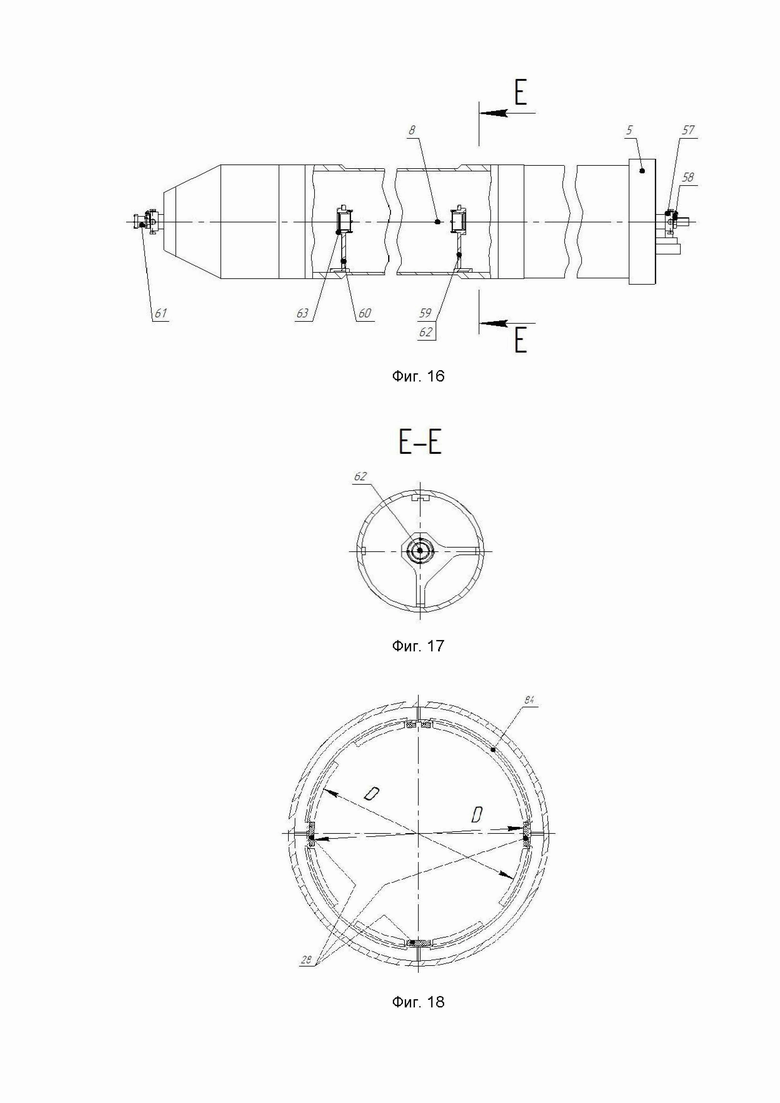

Фиг. 16 - Оборудование для проверки рассогласования оси вращения резцовой головки и оси станка

Фиг. 17 - Сечение Е-Е - секции расточки - продольное.

Фиг. 18 - Сечение трубы торпедного аппарата.

Расточное устройство состоит из расточного станка 1, траверсы 2, секции загрузки 3, секции расточки 4, ложемента 5, противовеса 6, насадки 47, вспомогательного оборудования для фиксирования базовой линии визирования 7 и оборудования для проверки рассогласования оси вращения резцовой головки и оси 8 переносного расточного станка 1 (фиг. 1, 2, 3, 13, 16).

Переносной расточной станок 1 предназначен для механической обработки методом пошаговой расточки внутренних отверстий в длинномерных трубах непосредственно на судне. Переносной расточной станок 1 имеет центральную направляющую 9 в форме трубы, на которой установлены блоки центрирования станка - носовой 10 и кормовой 11, а также резцовая головка 12, имеющая свободу возвратно-поступательного перемещения за счёт электропривода продольной подачи 13 по центральной направляющей 9, и вращения вокруг корпуса резцовой головки 12 за счёт электропривода вращения 14, при этом, каждый из блоков центрирования 10 и 11 переносного расточного станка 1 оснащён четырьмя электроприводами 15 с выдвижными опорами 16, а между собой они соединены реактивной штангой 17, ходовым винтом продольной подачи 18 резцовой головки 12 и валом вращения резцовой головки 19 от электропривода. В каждом блоке центрирования станка 10 и 11 расположен корпус с установленной мишенью 20, с помощью которых переносной расточной станок выставляется на ось расточки (фиг. 14).

Траверса 2 представляет собой сварную конструкцию и предназначена для проведения подъёмно-транспортных операций только с переносным расточным станком 1 (фиг. 1).

Секция загрузки 3 предназначена для установки и хранения переносного расточного станка 1 с последующей загрузкой его в ложемент 5 на преддоковой позиции. Рама секции загрузки 21 имеет внутренний направляющий рельсовый путь, винтовые опоры и боковые болты для регулировки и установки соосно с ложементом 5 (фиг. 1, 2).

Секция расточки 4 предназначена для настройки мишеней 20 переносного расточного станка 1, периодической проверки соосности базовой оси и оси переносного расточного станка 1, а также для установки резцов резцовой головки 12 на требуемые диаметры расточки трубы. Корпус 22 секции расточки 4 крепится на опорах 23. На корпусе 22 закреплён переходник 24, к которому установлен конус 25. На конусе 25 имеется оправа визирной трубы 26 и блок с канатоведущим шкивом 27 для продольного перемещения переносного расточного станка 1 тросовой системой ложемента 5. Для возможности юстировки мишеней 20 переносного расточного станка 1 (совмещения продольной оси станка с базовой осью) используются дорожки 28, расположенные под углом 0° к диаметральной плоскости секции расточки 4. Дорожки 28 закреплены на корпусе с помощью планок 29 и проставышей 30. Для защиты поверхностей дорожек 28 используются съёмные кожухи. Для выставления резцов на наружный размер обработки и отработки режимов расточки используют технологические дорожки 31, например, из полиамида ПА-6, которые расположены под углом 45° к диаметральной плоскости секции расточки 4 (фиг. 4, 5, 6).

Ложемент 5 предназначен для хранения и транспортирования переносного расточного станка 1, а также для задания начального направления движения переносного расточного станка 1 в растачиваемой трубе. Ложемент 5 состоит из корпуса 32 с приваренными фланцами 33 и насадкой 34. Фланец 33 необходим для крепления противовеса 6 в процессе погрузки ложемента 5 со станком на растачиваемый объект и размещения шергеня ложемента 5 при выполнении операции по выверке оси переносного расточного станка 1 относительно продольной оси растачиваемой трубы.

Насадка ложемента 34 с переходным мостиком 35 и заходниками 36 служит для стыковки ложемента 5 с передним торцем растачиваемой трубы. Два направляющих рельса необходимы для перемещения переносного расточного станка 1 внутри ложемента 5. Съёмные участки рельсов предназначены для обеспечения возможности замены резцов резцовой головки 12 переносного расточного станка 1 в условиях объекта. Мотор-редуктор 37, осуществляющий продольное перемещение переносного расточного станка в ложементе 5 растачиваемой трубы и секции расточки 4, смонтирован в ложементе 5 и имеет тяговый трос 38, а для контроля величины продольного перемещения переносного расточного станка 1 установлен лазерный дальномер и нажимной концевой выключатель (фиг. 7, 8, 13, 14).

Противовес 6 предназначен для подачи ложемента 5 с закреплённым в нём переносным расточным станком 1 непосредственно на стапельную позицию. На раме 39 расположены рельсы 40, привод перемещения 41 с цепной передачей, фланец присоединительный 42 и узлы подвеса 43. Тележка 44 транспортирует контейнер 45 с переменным грузом. Противовес 6 и ложемент 5, скреплённые фланцами с крепежом, представляют собой длинномерную конструкцию с консольно подвешенным ложементом 5 относительно мест строповки противовеса 6. При подъёме краном упомянутой конструкции, для её выравнивания в горизонтальное положение предназначен контейнер 45 с переменным грузом, например, дробью. После выравнивания конструкции в горизонтальное положение, тележка с грузом фиксируется фиксатором 46 (фиг. 3, 9, 10).

Насадка 47 закрепляется на заднем срезе растачиваемой трубы и предназначена для удлинения обрабатываемой трубы с целью обеспечения полной обработки растачиваемого отверстия в кормовой части, так как в процессе обработки кормовой блок центрирования 11 переносного расточного станка 1 выдвигается за кромку кормового фланца среза трубы. В кормовой части насадки установлены натяжное устройство 48 и втулка регулируемая с оптической мишенью 49 (фиг. 11, 12, 13).

В состав вспомогательного оборудования для фиксирования базовой линии визирования 7 входят: регулируемая втулка 50, регулируемая оправа 51, регулируемая втулка насадки 52, оправа с промежуточной мишенью 53, регулируемая втулка с кронштейном 54, оправа с базовой мишенью 55, устройство подсветки 56 (фиг. 13).

В состав вспомогательного оборудования для проверки рассогласования оси вращения резцовой головки и оси 8 переносного расточного станка 1 входят регулируемая втулка 57, регулируемая оправа 58, носовой шергень 59, кормовой шергень 60, мишень 61, установленная в конусе, оправа с мишенью 62, установленная в носовом шергене, оправа с мишенью 63, установленная в кормовом шергене (фиг. 16, 17).

Визирная труба 64, например, ПТС 11, и лазерный трекер 65, например, тахеометр типа Leica, для выполнения контрольно-измерительных работ, используется из наличия на предприятии-изготовителе (фиг. 13).

Функциональная взаимосвязь всех механизмов и приводов переносного расточного станка 1, ложемента 5 и насадки 47 с растачиваемой трубой показана на фиг. 14.

Структурная схема системы управления расточного устройства показана на фиг. 15. Центральным элементом системы управления является программируемый логический контроллер 66 (ПЛК), расположенный в шкафу электроаппаратуры 67. К ПЛК подключены сервопреобразователи 68, которые управляют серводвигателями 69, расположенными на переносном расточном станке 1. Серводвигатели 69 оборудованы встроенными датчиками измерения скорости вращения и положения вала серводвигателя, что позволяет при их малом размере обеспечить высокие динамические характеристики, высокую точность поддержания скорости вращения вала серводвигателей, и, что самое важное в данном случае, большой диапазон регулирования скорости. Контур обратной связи по скорости замыкается внутри сервопреобразователей 68. ПЛК 66 управляет сервопреобразователями 68 с помощью дискретных и аналоговых сигналов. Восемь серводвигателей 69 приводят в движение носовые и кормовые опоры переносного расточного станка. Сервопреобразователи 68 двигателей опор 14 и 15 управляются дискретными сигналами, обеспечивая перемещение опор на одной из двух скоростей. Серводвигатель 70 обеспечивает продольное перемещение резцовой головки 12. Сервопреобразователи двигателей вращения и продольного перемещения резцовой головки помимо дискретных сигналов получают на вход аналоговый сигнал управления скоростью от модуля вывода аналоговых сигналов 71, входящего в состав ПЛК 66. Это позволяет управлять скоростью вращения и перемещения резцовой головки 12 в заданном диапазоне скоростей.

С выходов сервопреобразователя перемещения резцовой головки 12 сигналы имитатора датчика скорости и положения двигателя резцовой головки 12, поступают на модуль скоростных входов 72, входящий в состав ПЛК 66. Это позволяет ПЛК 66 с высокой точностью рассчитывать текущую скорость и положение резцовой головки 12.

Текущая скорость вращения резцовой головки 12 контролируется с помощью аналогового сигнала, который поступает с сервопреобразователя вращения резцовой головки 74 на модуль ввода аналоговых сигналов 73.

Остановку движения механизмов переносного расточного станка 1 по достижению крайних положений обеспечивают расположенные на переносном расточном станке конечные выключатели 75. Сигналы от данных конечных выключателей 75 поступают в ПЛК 66, который выдаёт команды на выключение движения сервопреобразователям двигателей соответствующих механизмов. В состав набора конечных выключателей, установленных на переносном расточном станке, входят выключатели исходного и рабочего положения резцов, кормовые и носовые выключатели ограничения перемещения резцовой головки, выключатели исходного положения каждой из восьми опор. Остановка опор при выдвижении осуществляется по достижении определённого момента силы на валу серводвигателей опор. Эта остановка реализуется с помощью встроенной функции серводвигателей 69 опор. Пороговое значение момента силы на валу двигателей опор, по достижению которого должна произойти остановка, устанавливается в настройках сервопреобразователей 68 опор таким образом, чтобы обеспечить заданное усилие распора.

Конечные выключатели исходного и рабочего положения резцов обеспечивают остановку вращения резцовой головки 12 таким образом, чтобы резцы находились в определённом положении. По команде выхода в исходное положение ПЛК 66 с помощью сервопреобразователя 68 вращения резцовой головки 12 включает вращение на медленной скорости и останавливает его в момент срабатывания выключателя 75 рабочего положения резцов.

Электрооборудование переносного расточного станка подключено к шкафу электроаппаратуры 67 с помощью кабелей повышенной гибкости, предназначенных для эксплуатации в буксируемых кабельных цепях. Это позволяет продлить срок службы кабелей в условиях подвижной прокладки.

Двигатель перемещения переносного расточного станка 76 расположен на ложементе 5. Управление им осуществляет преобразователь частоты 77, расположенный в шкафу электроаппаратуры 67. Преобразователь частоты 77 получает дискретные управляющие сигналы от ПЛК 66. Возможен выбор одной из двух скоростей перемещения. Настройка скоростей производится однократно в параметрах преобразователя частоты 77. У устройства имеется режим совместного перемещения переносного расточного станка 1 и резцовой головки 12. В этом режиме резцовая головка 12 и переносной расточной станок движутся в разные стороны на одинаковой скорости таким образом, что резцовая головка 12 относительно обрабатываемого изделия остаётся на месте. Скорость перемещения резцовой головки 12, при этом, соответствует высокой скорости перемещения переносного расточного станка.

В ложементе 5 располагается конечный выключатель исходного положения 78 переносного расточного станка. При достижении переносным расточным станком исходного положения сигнал с этого выключателя поступает на ПЛК 66, а ПЛК выдает команду на преобразователь частоты 77 на остановку перемещения станка 1.

Контроль положения переносного расточного станка 1 осуществляется с помощью лазерного дальномера 79, установленного в ложементе 5. Аналоговый сигнал с лазерного дальномера 79 поступает в модуль ввода аналоговых сигналов, входящий в состав ПЛК 66.

На двери шкафа электроаппаратуры 67 установлена панель оператора 80. Она подключена к ПЛК 66 по цифровому интерфейсу. Панель оператора 80 обеспечивает вывод информации по текущему состоянию механизмов переносного расточного станка 1: зажатом или исходном состоянии опор, скорости продольного перемещения и положении резцовой головки 12, скорости вращения резцовой головки 12, положении переносного расточного станка 1. С помощью панели оператора 80 производится установка заданной скорости перемещения и вращения резцовой головки 12. Помимо этого, на панель оператора 80 производится вывод наладочной и диагностической информации.

На двери шкафа электроаппаратуры 67 также расположен выключатель освещения зоны расточки 81. Он включает лампу 82, расположенную на переносном расточном станке 1 и освещающую зону расточки.

К шкафу электроаппаратуры 67 подключён пульт управления 83. На пульте управления 83 расположены кнопки управления механизмами переносного расточного станка 1 и лампы индикации.

Работы по изготовлению внутреннего отверстия в длинномерной трубе или расточки направляющих дорожек 28 до диаметра D и колец обтюрации торпедных аппаратов 84 (фиг. 18) непосредственно на судне при помощи расточного устройства проводят в два этапа: на преддоковой и стапельной позициях.

Работы на преддоковой позиции проводят в следующей последовательности:

устанавливают ложемент 5 и выверяют его рабочие поверхности относительно линии горизонта;

со стороны кормового среза ложемента 5 устанавливают секцию загрузки 3 и выверяют её рабочие поверхности относительно линии горизонта и соосности с ложементом 5;

перемещая подвижную часть секции загрузки 3 по направляющим роликам рамы 21, состыковывают секцию загрузки 3 с ложементом 5 и соединяют крепежом;

устанавливают на направляющие рельсы секции загрузки 3 с помощью траверсы 2 переносной расточной станок 1 на боковые опорные ролики;

через возвратные блоки секции загрузки 3 пропускают трос 38 и фиксируют его на вьюшке переносного расточного станка 1, а обратный конец троса 28 пропустить через шкивы привода перемещения переносного расточного станка 1 на ложементе 5, а затем закрепляют на носовом блоке центрирования 10 переносного расточного станка 1;

перемещают переносной расточной станок 1 в ложемент 5 до достижения нулевого рабочего положения, которое контролируется лазерным дальномером 79;

для фиксации переносного расточного станка 1 в ложементе 5 зажимают опоры носового 10 и кормового 11 блоков центрирования переносного расточного станка 1 и отстыковывают секцию загрузки 3 от ложемента 5;

для настройки мишеней переносного расточного станка 1, проверки соосности оси вращения резцовой головки 12 и оси переносного расточного станка 1, установки резцов резцовой головки 12 на требуемые диаметры расточки, состыковывают секцию расточки 4 с кормовым срезом ложемента 5 и выверяют её рабочие поверхности относительно линии горизонта и соосности с ложементом 5;

к кормовому торцу секции расточки 4 пристыковывают переходник секции расточки 24 и конус с блоком 25, а через блок конуса пропускают трос 38, обратный конец троса 38 пропускают через шкивы привода 85 перемещения переносного расточного станка на ложементе 5, а затем закрепляют на носовом блоке 10 центрирования переносного расточного станка 1;

отжимают опоры кормового 11 и носового 10 блоков центрирования переносного расточного станка станка 1 и перемещают с помощью привода перемещения 76 станок 1 в секцию расточки 4, проводят настройку мишеней переносного расточного станка, проверяют соосности осей вращения резцовой головки 12 и оси переносного расточного станка 1, устанавливают резцы в резцовой головке 12 на требуемый диаметр расточки;

перемещают переносной расточной станок 1 в ложемент 5 до достижения нулевого рабочего положения, которое контролируется лазерным дальномером 79, зажимают опоры кормового 11 и носового 10 блоков центрирования переносного расточного станка 1, отстыковывают секцию расточки 4 от ложемента 5;

состыковывают фланцы ложемента 5 и противовеса 6 так, чтобы торец фланца противовеса плотно прилегал к привальной поверхности фланца ложемента 5, контролируют щупом;

собранную конструкцию приподнимают на 100 мм и убеждаются, что ось ложемента 5 находится в горизонтальном положении, контролируют визуально;

на стапельной позиции изготовление внутреннего отверстия в длинномерной трубе на судне производят в следующей последовательности:

фиксируют оси внутреннего отверстия в длинномерной трубе 86 выполняют с использованием трекера 65 путём обкатывания по периметру внутренних поверхностей трубы, определяют координаты центров кормового и носового фланцев и фиксируют ось трубы в системе координат трекера;

на кормовой фланец трубы устанавливают и фиксируют насадку 47 с регулируемой втулкой 49;

на кормовой переборке помещения объекта устанавливают регулируемую втулку 54 и устанавливают стеновую базовую мишень 55;

трекером 65, путем обкатывания по периметру внутренних поверхностей отверстий втулок - расположенной на насадке 47 и установленной для стеновой базовой мишени 55, совмещают с осью растачиваемой трубы 86, перемещая втулки регулировочными винтами;

устанавливают во втулку 52 на насадке 47 оправу с промежуточной мишенью 62 (фиг. 16,17);

при центрировании визирной трубой 64 переносного расточного станка 1 в растачиваемой трубе за ось трубы принимают прямую, проходящую через центры перекрестий мишеней, установленных во втулке стеновой мишени 54 и втулке насадки 52 (фиг. 13,16);

на наружной нише корпуса судна к переднему фланцу трубы 86 устанавливают по месту кницы, стойки и балки для раскрепления ложемента, на стойках устанавливают роликовые опоры;

краном, с использованием противовеса 6, подают ложемент 5 с переносным расточным станком 1 в наружную нишу корпуса судна, укладывают на роликовые опоры, заводят переходник ложемента в растачиваемую трубу, поджимают ложемент 5 к переднему фланцу трубы 86;

отстыковывают от ложемента 5 противовес 6;

проводят трос 38 привода продольного перемещения переносного расточного станка 1 через растачиваемую трубу 86, надевают на ролик натяжного устройства 48 насадки 47, пропускают через шкивы 85 привода перемещения переносного расточного станка 1 на ложементе 5 и закрепляют на носовом блоке 10 центрирования станка;

выверяют переносной расточной станок 1 относительно продольной оси растачиваемой трубы 86 с помощью выдвижных опор, материализуемой линией визирования, контроль проводят, наблюдая положение центров мишеней в поле зрения визирной трубы 64, установленной в регулируемой втулке со стороны фланца ложемента 5 для крепления противовеса 6, по окончании процесса выверки и фиксирования переносного расточного станка 1, отклонения перекрестий мишеней от линии визирования, определяемые по микрометрии визирной трубы, не должны превышать технологические требования в горизонтальном и вертикальном направлениях;

расточку внутреннего отверстия в длинномерной трубе 86 на судне производят в следующей последовательности:

выбирают число оборотов и скорость перемещения резцовой головки на пульте оператора 83, проводят расточку начального участка трубы, при этом, в конце участка расточки срабатывает путевой выключатель 75 и автоматически выключает привод перемещения резцовой головки 12, при этом, длина фактически обработанного участка будет короче длины полного хода резцовой головки на длину переходника ложемента, контроль рабочих параметров резцовой головки 12 осуществляют на пульте управления 80;

перемещают резцовую головку в исходное положение, отжимают опоры кормового 11 и носового 10 блоков центрирования переносного расточного станка 1, станок зафиксируется в полости растачиваемой трубы 86 на роликовых опорах, а для перемещения переносного расточного станка на очередную позицию расточки включают привод перемещения станка 76, контроль осуществляют на пульте управления 80;

закрепляют опоры кормового 11 и носового 10 блоков центрирования переносного расточного станка 1, включают продольную подачу резцовой головки 12 до отключения по установленной программе, контроль ведут на пульте управления 83;

повторяют операцию расточки трубы 86 необходимое число раз по всей длине трубы;

количество перемещений станка и резцовой головки определяют по формуле: n = (L + А - l1) / h, где

n - количество перемещений;

L - длина растачиваемой трубы;

А - величина перебега последнего цикла расточки;

l1 - длина расточки участка трубы или направляющих дорожек торпедного аппарата 28 при первой установке станка;

h - длина расточки участка трубы или направляющих дорожек торпедного аппарата;

последний цикл расточки выполняют на необходимую длину. Таким образом, чтобы резцовая головка 12 вышла в конечное положение, находясь при этом в насадке в не менее 100 мм от заднего среза трубы 86 или торпедного аппарата. Управляют этой операцией в ручном режиме, контролируя перемещения на пульте управления 83;

возврат переносного расточного станка 1 в ложемент 5 производят в следующей последовательности:

расточная головка 12 находится в конечном положении, отжимают опоры кормового 11 и носового 10 блоков центрирования станка;

перемещают переносной расточной станок 1 в сторону ложемента 5 включением привода перемещения 76 станка, не доводя резцовую головку 12 до головного фланца, головной фланец проходят когда станок достигнет начального положения, контролируют по дальномеру 79;

выключают приводы резцовой головки 12 и перемещения 76 переносного расточного станка, а затем расточным блоком осуществляют радиальное смещение всех резцов на величину, необходимую для безопасной загрузки переносного расточного станка 1 в ложемент 5;

включением привода перемещения станка 76, с помощью тросовой системы 38 выкатывают переносной расточной станок 1 из трубы 86 и закрепляют в ложементе 5 выдвижением опор кормового 11 и носового 10 блоков центрирования, выгружают ложемент 5 из объекта.

Предлагаемая группа изобретений позволяет выполнить расточку отверстий длинномерных труб диаметром более 500 мм, повысить точность измерений величины отклонений базовой оси расточного станка от заданной геометрической оси трубы, увеличить производительность труда, качество выполненной работы и улучшить условия по обеспечению техники безопасности.

Это устройство может быть применимо и для расточки направляющих дорожек и колец обтюрации торпедных аппаратов в условиях наружной ниши корпуса судна.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ СТВОЛОВ АРТИЛЛЕРИЙСКИХ ОРУДИЙ | 2018 |

|

RU2699199C1 |

| Расточный станок | 1990 |

|

SU1763102A1 |

| ГОЛОВКА ДЛЯ РАСТОЧКИ КОРПУСНЫХ ОТВЕРСТИЙ, ПРЕДНАЗНАЧЕННАЯ ДЛЯ КРЕПЛЕНИЯ В ШПИНДЕЛЕ ВЕРТИКАЛЬНО-СВЕРЛИЛЬНОГО СТАНКА | 2013 |

|

RU2553758C1 |

| Переносный станок для расточки блоков цилиндров двигателей и тому подобных работ в условиях ремонта | 1959 |

|

SU127550A1 |

| РАСТОЧНАЯ ГОЛОВКА | 2001 |

|

RU2196027C2 |

| УСТРОЙСТВО ДЛЯ КРЕПЛЕНИЯ РЕЖУЩЕГО ИНСТРУМЕНТА В СТАНКАХ ДЛЯ ОБРАБОТКИ ТРУБЧАТЫХ ИЗДЕЛИЙ | 2010 |

|

RU2428281C1 |

| РАСТОЧНАЯ ГОЛОВКА | 2006 |

|

RU2314181C1 |

| Расточная головка | 1981 |

|

SU990428A1 |

| Глубокорасточный станок | 1990 |

|

SU1745428A1 |

| СПОСОБ ГЛУБОКОГО РАСТАЧИВАНИЯ ПРЕЦИЗИОННЫХ ЦИЛИНДРОВ | 1992 |

|

RU2008126C1 |

Группа изобретений относится к области судостроения и может использоваться при изготовлении внутреннего отверстия в длинномерной трубе при помощи расточного устройства непосредственно на судах или при расточке направляющих дорожек и колец обтюрации труб торпедных аппаратов. Способ изготовления внутреннего отверстия в длинномерной трубе непосредственно на судне при помощи расточного устройства, при котором величину отклонения геометрических центров баз устанавливаемого расточного устройства и растачиваемого отверстия от заданной геометрической оси установки определяют при помощи светового луча, направляемого на расточное устройство. При этом источник света вращают вокруг заданной геометрической оси установки. Расточное устройство содержит переносной расточной станок, состоящий из борштанги с прорезью, двух ходовых винтов, двух суппортов, механизма подачи, подшипников, шарнирной серьги, привода, а также траверсу, секцию загрузки, секцию расточки, ложемент, противовес, насадку, вспомогательное оборудование для фиксирования базовой линии визирования, оборудование для проверки рассогласования оси вращения резцовой головки и оси переносного расточного станка с центральной направляющей в форме трубы, на которой размещены носовой и кормовой блоки центрирования, резцовой головкой, установленной с возможностью возвратно-поступательного перемещения по центральной направляющей, и возможностью вращения резцов вокруг корпуса резцовой головки. Каждый блок центрирования переносного расточного станка оснащён четырьмя электроприводами с выдвижными опорами, между собой они соединены реактивной штангой, ходовым винтом продольной подачи расточной головки и валом вращения резцовой головки от электропривода, Привод перемещения переносного расточного станка расположен в ложементе. Обеспечивается расточка внутреннего отверстия в длинномерной трубе непосредственно на судне при помощи расточного устройства с возможностью выполнения работ в условиях наружной ниши корпуса судна с передним фланцем растачиваемой трубы. 2 н.п. ф-лы, 18 ил.

1. Способ изготовления внутреннего отверстия в трубе при помощи расточного устройства, в котором производят сборку расточного устройства, настройку режущего инструмента в двух суппортах и режимов резания, а затем производят расточку внутреннего отверстия, отличающийся тем, что изготовление внутреннего отверстия в трубе производят непосредственно на судне с помощью расточного устройства, состоящего из траверсы, секции загрузки, секции расточки, ложемента, противовеса, насадки, вспомогательного оборудования для фиксации базовой линии визирования переносного расточного станка и оборудования для проверки рассогласования оси вращения резцовой головки и оси переносного расточного станка;

сначала на преддоковой позиции, где с помощью траверсы через секцию загрузки переносной расточной станок устанавливают в ложементе до нулевого рабочего положения;

затем зажимают опоры кормового и носового блоков центрирования переносного расточного станка, отсоединяя секцию загрузки от ложемента;

далее состыковывают секцию расточки с кормовым срезом ложемента, а к кормовому торцу секции расточки пристыковывают переходник секции расточки и конус с канатоведущим блоком, отжимают опоры кормового и носового блоков центрирования и перемещают переносной расточной станок в секцию расточки;

проверяют настройку мишеней переносного расточного станка, проверяют соосность осей вращения резцовой головки и оси переносного расточного станка, устанавливают резцы резцовой головки на требуемый диаметр, затем перемещают переносной расточной станок в ложемент, отсоединяют секцию расточки от ложемента, состыковывают ложемент с противовесом и контролируют в горизонтальном положении;

на стапельной позиции фиксирование оси внутреннего отверстия в трубе выполняют с использованием трекера путём обкатывания по периметру внутренних поверхностей трубы, определяют координаты центров кормового и носового фланцев и фиксируют ось трубы в системе координат трекера;

затем на кормовой переборке помещения судна устанавливают регулируемую втулку и стеновую базовую мишень;

далее трекером, путём обкатывания по периметру внутренних поверхностей отверстий втулок, расположенных на насадке и на кронштейне для стеновой базовой мишени, определяют координаты центров втулок и совмещают с осью растачиваемой трубы, перемещая втулки регулировочными винтами;

на наружной нише корпуса судна к переднему фланцу трубы устанавливают по месту кницы, стойки и балки для раскрепления ложемента, роликовые опоры на стойках;

краном, с использованием противовеса, подают ложемент с переносным расточным станком в наружную нишу корпуса судна, укладывают на роликовые опоры, заводят переходник ложемента в растачиваемую трубу, поджимают ложемент к переднему фланцу трубы;

потом отсоединяют противовес от ложемента;

устанавливают во втулку на насадке оправу с промежуточной мишенью;

при центрировании визирной трубой переносного расточного станка в растачиваемой трубе за ось трубы принимают прямую, проходящую через центры перекрестий мишеней, установленных во втулке стеновой мишени и втулке насадки;

выверяют переносной расточной станок относительно продольной оси растачиваемой трубы с помощью выдвижных опор, материализуемой линией визирования, проводят контроль, наблюдая за положением центров мишеней в поле зрения визирной трубы, установленной в регулируемой втулке со стороны фланца ложемента для крепления противовеса, по окончании процесса выверки и фиксирования переносного расточного станка, отклонения перекрестий мишеней от линии визирования, определяемые по микрометрии визирной трубы, не должны превышать технологические требования в горизонтальном и вертикальном направлениях;

для проведения расточки внутреннего отверстия в трубе выбирают число оборотов и скорость перемещения резцовой головки на пульте оператора, проводят расточку начального участка трубы, при этом в конце участка расточки срабатывает путевой выключатель, который автоматически выключает привод перемещения резцовой головки, и длина фактически обработанного участка будет короче длины полного хода резцовой головки на длину переходника ложемента;

далее перемещают резцовую головку в исходное положение, отжимают опоры кормового и носового блоков центрирования переносного расточного станка и фиксируют его в полости растачиваемой трубы на роликовых опорах, для перемещения переносного расточного станка на очередную позицию расточки включают привод перемещения переносного расточного станка;

затем закрепляют опоры кормового и носового блоков центрирования переносного расточного станка, включают продольную подачу резцовой головки до отключения по установленной программе;

повторяют операцию расточки трубы необходимое число раз по всей длине трубы;

при возврате переносного расточного станка в ложемент отжимают опоры кормового и носового блоков центрирования переносного расточного станка при нахождении расточной головки в конечном положении;

перемещают переносной расточной станок в сторону ложемента включением привода перемещения переносного расточного станка, не доводя резцовую головку до головного фланца, головной фланец проходят, когда станок достигнет начального положения, контролируемого по дальномеру;

затем выключают приводы резцовой головки и перемещают переносной расточной станок, при этом расточным блоком осуществляют радиальное смещение всех резцов на величину, необходимую для безопасной загрузки переносного расточного станка в ложемент;

далее включают привод перемещения переносного расточного станка, с помощью тросовой системы, выкатывают переносной расточной станок из трубы и закрепляют в ложементе выдвижением опор кормового и носового блоков центрирования, выгружают ложемент из объекта.

2. Расточное устройство для осуществления способа по п. 1, содержащее переносной расточной станок, состоящий из борштанги с прорезью, двух ходовых винтов, двух суппортов, механизма подачи, подшипников, шарнирной серьги, привода, отличающееся тем, что расточное устройство включает в себя траверсу, секцию загрузки, секцию расточки, ложемент, противовес, насадку, вспомогательное оборудование для фиксирования базовой линии визирования, оборудование для проверки рассогласования оси вращения резцовой головки и оси переносного расточного станка с центральной направляющей в форме трубы, на которой размещены носовой и кормовой блоки центрирования, резцовой головкой, установленной с возможностью возвратно-поступательного перемещения по центральной направляющей, и возможностью вращения резцов вокруг корпуса резцовой головки, при этом каждый блок центрирования переносного расточного станка оснащён четырьмя электроприводами с выдвижными опорами, соединёнными между собой реактивной штангой, ходовым винтом продольной подачи расточной головки и валом вращения резцовой головки от электропривода, а привод перемещения переносного расточного станка расположен в ложементе.

| Способ определения величины отклонения геометрического центра устанавливаемых деталей машин от заданной геометрической оси | 1955 |

|

SU115532A1 |

| Способ обработки длинномерных цилиндрических отверстий | 2015 |

|

RU2616724C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ВНУТРЕННЕГО ПРЯМОЛИНЕЙНОГО КАНАЛА В ДЛИННОМЕРНОЙ ТРУБЕ НА ТОКАРНОМ СТАНКЕ | 2012 |

|

RU2522051C1 |

| DE 19934393 B4, 15.11.2007. | |||

Авторы

Даты

2025-05-12—Публикация

2024-10-22—Подача