Изобретение относится к области машиностроения, в частности, при фрезеровании шлицевых и шпоночных пазов на внутренней поверхности втулок. Такие пазы необходимы для создания шлицевых и шпоночных соединений.

Изобретение может быть использовано при изготовлении средних и крупных шлицевых и шпоночных пазов в сравнительно длинных втулках при мелкосерийном и индивидуальном производстве оборудования, а также при выполнении ремонтных работ оборудования общего машиностроения, причем шлицевые и шпоночные пазы втулок могут быть любой формы.

Известно, что в массовом и серийном производстве формообразование шлицевых пазов на внутренних поверхностях втулок производится методом протягивания с использованием протяжных станков и специальных протяжек, методом долбления с применением долбежных станков и специальных долбяков, а также методом холодного прямого выдавливания пазов с применением гидравлических прессов и специальных матриц с пуансонами для выдавливания пазов с последующей механической дообработкой наружной и внутренней поверхностей.

Все известные перечисленные способы формирования шлицевых пазов на внутренних поверхностях втулок не являются универсальными и требуют наличия на производствах определенного количества дорогостоящего специального технологического оборудования и специального многолезвийного фасонного инструмента (комплекты долбяков, протяжек, устройств холодного выдавливания). Все вышеуказанное оборудование и инструмент требуют серьезных экономических затрат, поэтому их приобретение и эксплуатация в условиях современных малых предприятий, опытных производств и небольших предприятий по ремонту изделий общего машиностроения может оказаться нецелесообразно.

Известен способ изготовления деталей типа шлицевых втулок по патенту №2070466, по которому изготовление деталей типа шлицевых втулок, включающий получение исходной заготовки с наружным диаметром, равным наружному диаметру готового изделия и внутренним диаметром, равным диаметру выступов шлицевого отверстия, а также последующее холодное выдавливание внутренних шлицев, при этом, формообразование зубьев на полную длину производят за один технологический переход, и избыточный объем металла, составляющий объем впадин шлицев, выдавливают в направлении, противоположном направлению движения пуансона, при этом, получают длину заготовки, равную длине готового изделия, а затем осуществляют механическую обработку отштампованной заготовки. Недостатками указанного аналога являются:

- необходимость наличия специального прессового оборудования и матрицы с пуансоном (для каждого размера шлицевого паза необходимо свое инструментальное оснащение), а также металлообрабатывающего оборудования;

- необходимость проведения основных технологических операций на различном оборудовании: точение заготовки втулки, холодное выдавливание шлицевых пазов в заготовке втулки, механическая чистовая обработка отштампованной заготовки втулки;

- сравнительно низкая точность геометрических размеров шлицевых пазов из-за неполной заполняемости рельефа пуансона;

- низкие технологические возможности процесса из-за невозможности получения длинномерных изделий и шлицевых пазов большого размера и высокого профиля, что обусловлено возникновением очень больших сил трения между заготовкой, стенками матрицы и пуансоном, и, как следствие, низкой стойкостью матрицы и пуансона.

Известен способ образования шлицевых пазов по авторскому свидетельству №370007, по которому образование шлицевых пазов в предварительно подготовленном отверстии детали из труднообрабатываемых материалов шлицевые пазы выполняют на стержне, который вставляют в отверстие детали и жестко соединяют с последней, после чего растачивают отверстие в стержне до вскрытия шлицевых пазов, а для предотвращения скалывания стенок пазов в момент их вскрытия при обработке детали из хрупкого материала, полости, образованные пазами на стержне и поверхностью детали, на время обработки заполняют легкоплавким веществом. Недостатками указанного аналога являются:

- высокая трудоемкость изготовления;

- дополнительный расход материалов на изготовление стержня с пазами и легкоплавкого вещества.

Наиболее близким аналогом к предлагаемому изобретению по технической сущности и достигаемому результату является способ образования шлицевых пазов на внутренней поверхности втулки по авторскому свидетельству №1260169, по которому в качестве заготовки втулки используют трубчатую заготовку длиной, превышающей требуемую длину втулки и толщиной равной сумме толщины втулки и высоты шлицев, на которой предварительно выполняют сквозные продольные пазы длиной, равной длине втулки и шириной, равной ширине пазов, образованных шлицами втулки, где в качестве оправки используют цилиндрический стержень диаметром, равным внутреннему диаметру шлицев, заполняющие элементы выполняют в виде стержней с поперечным сечением соответствующим поперечному сечению втулки в месте расположения пазов, образованных шлицами, а после удаления оправки и вкладышей осуществляют отрезку концевой части трубчатой заготовки без продольных пазов. Недостатками этого способа являются:

- высокая трудоемкость изготовления;

- низкая точность геометрических размеров шлицевых пазов из-за приварки заполняющих элементов к основной трубчатой заготовке;

- дополнительный расход материалов на изготовление цилиндрического стержня и вкладышей.

Задачей предлагаемого изобретения является разработка простого, надежного и универсального способа формирования пазов на внутренней поверхности втулок, при минимальной номенклатуре используемого производственного металлообрабатывающего оборудования и инструмента.

Основной технический результат, благодаря которому обеспечивается выполнение поставленной задачи, заключается в расширении номенклатуры типоразмеров шпоночных пазов при использовании минимального количества металлообрабатывающего оборудования и инструмента, и достижение высокой точности геометрических размеров получаемых пазов.

Получение указанного технического результата достигается в предлагаемом способе фрезерования шлицевых и шпоночных пазов на внутренней поверхности втулки с использованием токарного станка, при котором изготавливают заготовку, наружный и внутренний диаметры которой соответствуют чистовым размерам втулки, а на суппорте поперечной подачи токарного станка устанавливают фрезерное устройство, причем ось вращения фрезы должна быть перпендикулярна к оси высоты центров токарного станка и параллельна направлению его поперечной подачи. На станину станка перед передней бабкой устанавливают делительную головку, в самоцентрирующем патроне которой закрепляют заготовку, при этом центр патрона должен совпадать с осью высоты центров токарного станка. Для установки фрезы на глубину фрезерования используют подачу поперечного суппорта станка. Используя продольную подачу суппорта станка за один или несколько проходов, производят продольное фрезерование паза на всю длину втулки. Для фрезерования следующего паза поворачивают на соответствующий угол патрон делительной головки и повторяют предыдущую операцию. При этом для фрезерования пазов используют фрезы, соответствующие форме паза.

Использование в предлагаемом изобретении токарного станка не потребует для предприятий дополнительных затрат, так как этот тип металлорежущего оборудования является наиболее распространенным в современных металлообрабатывающих производства, а технические характеристики такого оборудования позволяют получать продукцию высокой точности.

Делительная головка получила широкое распространение на предприятиях машиностроения. Она обладает высокой точностью углового позиционирования при обработке деталей с радиально расположенными пазами. Делительная головка устанавливается на станине токарного станка между передней бабкой и суппортом.

Фрезерное устройство предназначено для продольного фрезерования концевой фрезой шлицевых пазов на всю длину втулки. Оно имеет свой высокочастотный электропривод, позволяющий регулировать число оборотов фрезы, и устанавливается на суппорте поперечной подачи токарного станка при снятом штатном резцедержателе. Устройство состоит из корпуса, в котором на подшипниках качения установлен вал, соединенный через муфту с электродвигателем. Вал через коническую передачу соединен с перпендикулярно установленным шпинделем, в котором закрепляется фреза. Корпус фрезерного устройства крепится на штатное место резцедержателя токарного станка с помощью хомута.

Таким образом, предлагаемый способ фрезерования пазов на внутренних поверхностях втулки является универсальным, так как позволяет изготавливать пазы различного профиля и размеров с высокой точностью и при этом использовать широко распространенное металлорежущее оборудование, технологическое оснащение и инструмент.

Сущность изобретения поясняется следующими графическими фигурами:

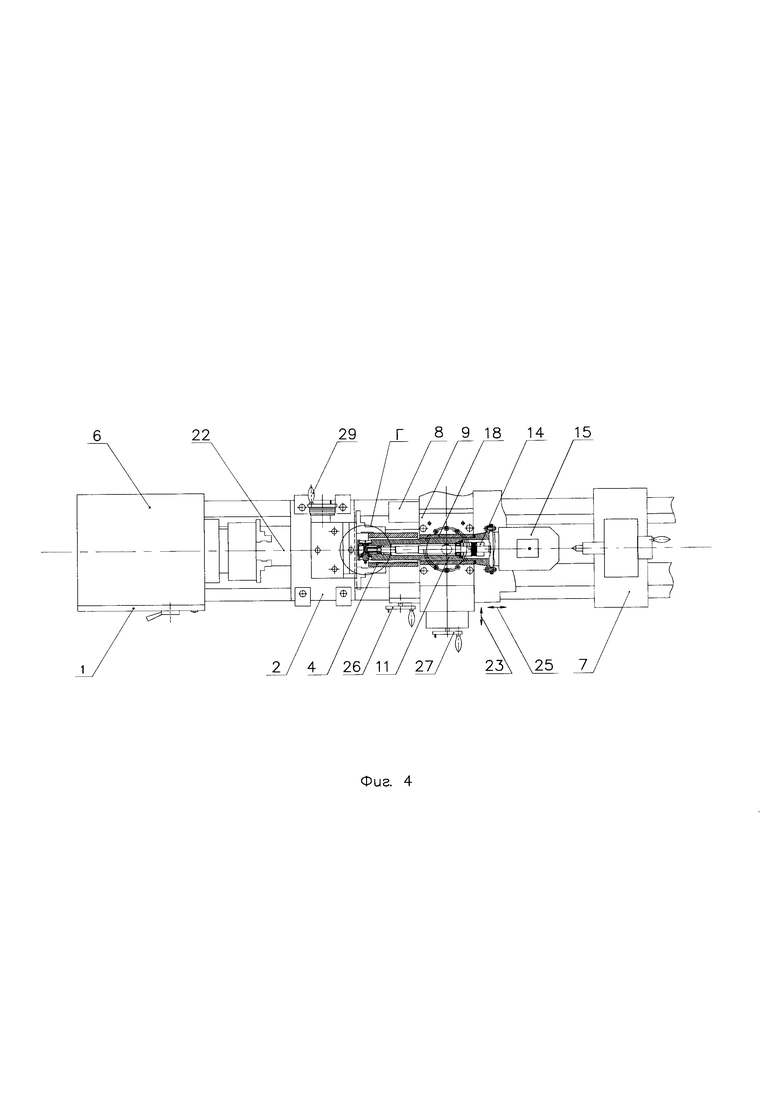

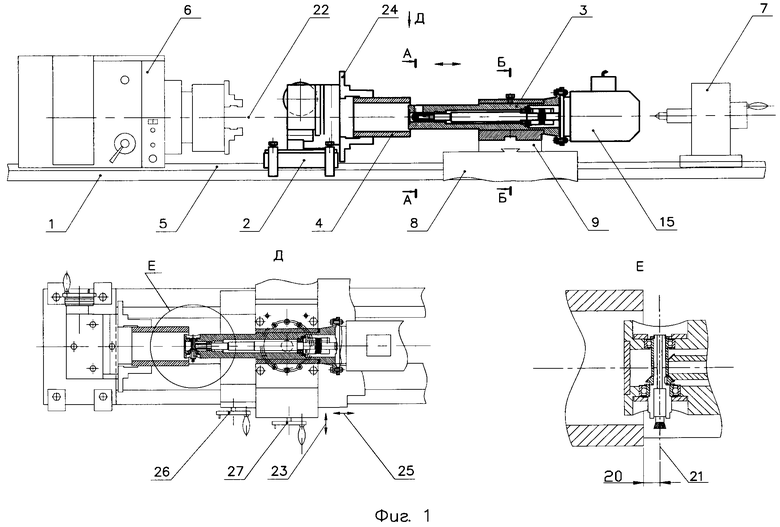

Фиг. 1 - общий вид токарного станка с установленными на него фрезерным устройством с фрезой и делительной головкой.

Фиг. 2 - сечение А-А. Расположение фрезерного устройства, обрабатываемой детали и фрезы относительно оси высоты центров токарного станка.

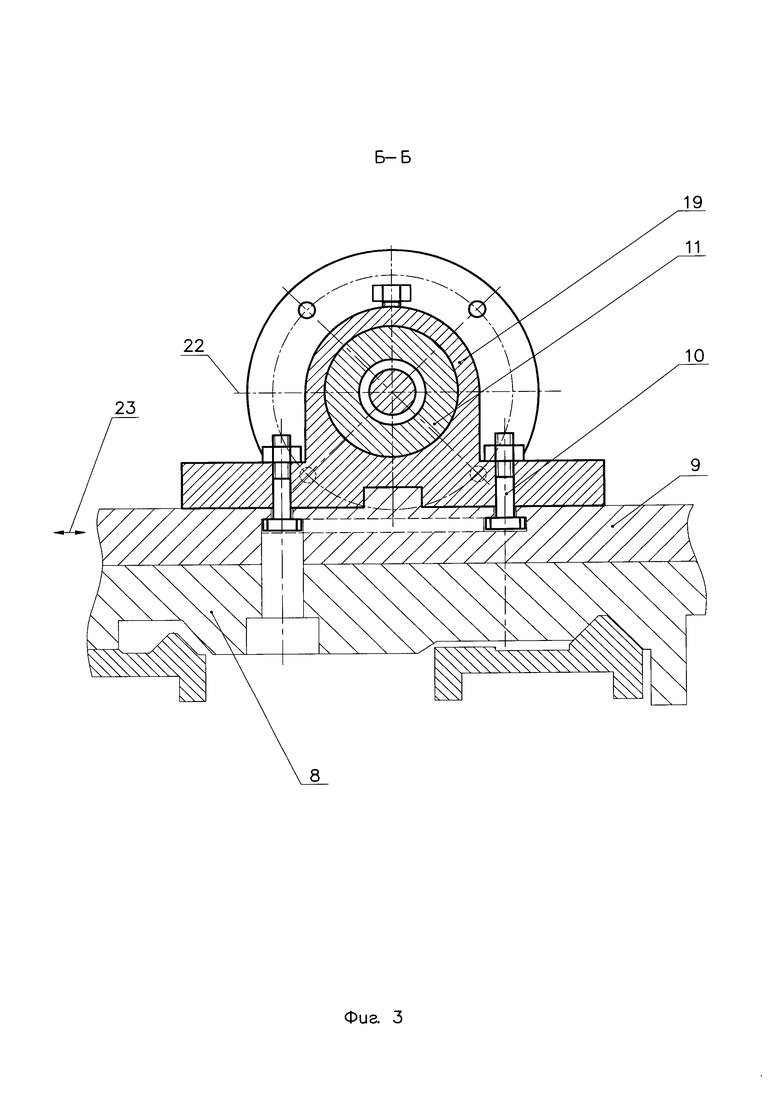

Фиг. 3 - сечение Б-Б. Расположение фрезерного устройства относительно оси высоты центров токарного станка и его крепление к суппорту поперечной подачи.

Фиг. 4 - общий вид токарного станка (вид сверху) с обрабатываемой деталью, фрезерным устройством и фрезой.

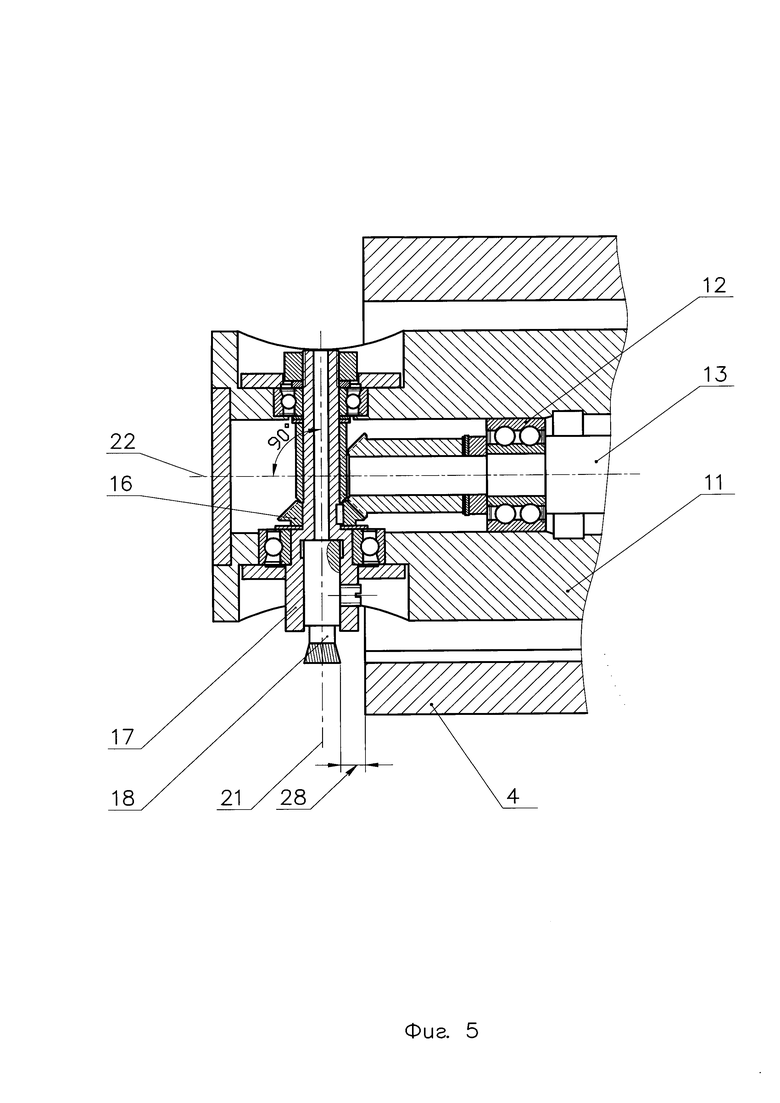

Фиг. 5 - вид Г. Установка фрезы во фрезерном устройстве относительно обрабатываемой детали (втулки) и оси фрезерного устройства.

На фиг. 1 и 4 показан токарный станок 1 с установленными на нем делительной головкой 2, фрезерным устройством 3, обрабатываемой втулкой 4.

Токарный станок состоит из следующих основных частей (узлов):

- станины 5;

- передней бабки 6;

- задней бабки 7;

- продольного суппорта 8;

- поперечного суппорта 9.

Делительная головка 2 установлена и закреплена на станине 5 между передней бабкой 6 и продольным суппортом 8 (фиг. 1). В качестве делительной головки может быть использована делительная головка с вертикально расположенным трехкулачковым самоцентрирующим патроном, поставляемая компанией «Маш-сервис».

Фрезерное устройство 3 установлено на поперечном суппорте 9 (фиг. 1) и закреплено хомутом 19 (Фиг. 3) на штатном месте болтами 10 снятого резцедержателя токарного станка 1. Фрезерное устройство 3 состоит из корпуса 11, в котором на подшипниках качения 12 (Фиг. 5) установлен вал 13, соединенный через муфту 14 (фиг. 4) с электродвигателем 15, имеющим устройство высокочастотного регулирования числа оборотов вала 13 (графически не показано).

Вал 13 через коническую передачу 16 соединен с перпендикулярно установленным шпинделем 17, в котором закрепляется концевая фреза 18 (Фиг. 5). Корпус 11 фрезерного устройства 3, через хомут 19 устанавливается и крепится на штатных болтах 10 резцедержателя токарного станка (Фиг. 3).

Способ фрезерования шлицевых и шпоночных пазов на внутренней поверхности втулки осуществляется следующим образом.

На токарном станке 1 изготавливают заготовку втулки 4 (Фиг. 1), длина, наружный и внутренний диаметр которой соответствуют чистовым размерам втулки.

На токарный станок 1 устанавливают фрезерное устройство 3 (Фиг. 1), причем ось вращения фрезы 21 должна быть перпендикулярна к оси высоты центров 22 (Фиг. 5) токарного станка и параллельна направлению его поперечной подачи 23 (Фиг. 1). Точность установки фрезерного устройства определяется техническими требованиями чертежа втулки.

На станину 5 станка 1 устанавливают делительную головку 2 (Фиг. 1) в самоцентрирующем патроне 24, которой закрепляют заготовку втулки 4, при этом центр патрона делительной головки 2 должен совпадать с осью высоты центров токарного станка 22 и осью вращения фрезы 21. Точность установки делительной головки определяется техническими требованиями чертежа втулки.

Используя продольную подачу 25 станка с помощью рукоятки 26 (Фиг. 1) продольного суппорта 8 фрезерное устройство 3 с установленной в шпинделе 17 фрезой 18 (Фиг. 5) приводят фрезу в исходное положение с зазором 20, а с помощью рукоятки 27 устанавливают фрезу на необходимую глубину фрезерования паза 23 относительно обрабатываемой заготовки втулки 4. Затем включают фрезерное устройство 3 и автоматическую продольную подачу 25 станка и производят фрезерование 1-го паза на всю длину с технологическим перебегом фрезы 28 (Фиг. 5). Прекращение продольной подачи осуществляют путевым выключателем (графически не показан). Эту операцию повторяют до получения необходимой глубины паза.

Затем с помощью рукоятки 29 делительной головки 2 (Фиг. 4) производят поворот обрабатываемой заготовки втулки 4 на необходимый угол и производят фрезерование следующего шлицевого паза обратным направлением автоматической продольной подачи 25 до остановки путевым выключателем (не показан).

Таким образом, процесс фрезерования пазов продолжается до полного изготовления необходимого количества пазов во втулке.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ПЛАНЕТАРНОГО ИГЛОФРЕЗЕРОВАНИЯ ВИНТОВ | 2007 |

|

RU2334595C1 |

| СПОСОБ ПЛАНЕТАРНОГО ИГЛОФРЕЗЕРОВАНИЯ ВИНТОВ | 2007 |

|

RU2334596C1 |

| СПОСОБ МЕХАНИЧЕСКОЙ ОБРАБОТКИ АСИММЕТРИЧНОЙ ЗАГОТОВКИ С ОДНОЙ УСТАНОВКИ, СТАНОК И УСТРОЙСТВО ДЛЯ ЗАКРЕПЛЕНИЯ ЗАГОТОВКИ | 2013 |

|

RU2600685C1 |

| Станок универсальный малогабаритный | 2017 |

|

RU2644017C1 |

| МНОГОФУНКЦИОНАЛЬНЫЙ ТОКАРНЫЙ СТАНОК | 1996 |

|

RU2103114C1 |

| УСТРОЙСТВО ДЛЯ ФРЕЗЕРОВАНИЯ ВИНТОВ С КРУГЛОЙ ВИНТОВОЙ ПОВЕРХНОСТЬЮ С БОЛЬШИМ ШАГОМ И МАЛЫМ РАССТОЯНИЕМ МЕЖДУ ВЕРШИНОЙ И ВПАДИНОЙ | 2005 |

|

RU2307725C1 |

| СПОСОБ ФРЕЗЕРОВАНИЯ ВИНТОВ С КРУГЛОЙ ВИНТОВОЙ ПОВЕРХНОСТЬЮ С БОЛЬШИМ ШАГОМ И МАЛЫМ РАССТОЯНИЕМ МЕЖДУ ВЕРШИНОЙ И ВПАДИНОЙ | 2005 |

|

RU2298458C1 |

| ИГЛО-УПРОЧНЯЮЩАЯ ФРЕЗА ДЛЯ ОБРАБОТКИ ВИНТОВ С ПОЛУОТКРЫТОЙ ПОВЕРХНОСТЬЮ | 2008 |

|

RU2366546C1 |

| СПОСОБ РЕМОНТА ПРОКАТНЫХ ВАЛКОВ С ИЗНОШЕННЫМИ ТРЕФАМИ | 2001 |

|

RU2202423C1 |

| КОМБИНИРОВАННЫЙ СПОСОБ ИГЛОФРЕЗЕРОВАНИЯ С УПРОЧНЕНИЕМ ВИНТОВ С ПОЛУОТКРЫТОЙ ПОВЕРХНОСТЬЮ | 2008 |

|

RU2363564C1 |

Изобретение относится к машиностроению и может быть использовано при фрезеровании шлицевых и шпоночных пазов на внутренней поверхности втулок на токарных станках. На суппорте поперечной подачи токарного станка устанавливают фрезерное устройство так, что ось вращения фрезы перпендикулярна к оси высоты центров токарного станка и параллельна направлению его поперечной подачи. На станину станка перед передней бабкой устанавливают делительную головку, в самоцентрирующем патроне которой закрепляют заготовку, при этом центр патрона должен совпадать с осью высоты центров токарного станка. Для установки фрезы на глубину фрезерования используют подачу поперечного суппорта станка. Используя продольную подачу суппорта станка за один или несколько проходов, производят продольное фрезерование паза на всю длину втулки. Для фрезерования следующего паза поворачивают на соответствующий угол патрон делительной головки и повторяют предыдущую операцию. При этом для фрезерования пазов используют фрезы, соответствующие форме паза. Обеспечивается изготовление пазов различного профиля и размеров с высокой точностью с использованием широко распространенного металлорежущего оборудования. 5 ил.

Способ фрезерования шлицевых и шпоночных пазов на внутренней поверхности втулки с использованием токарного станка, при котором изготавливают заготовку, наружной и внутренний диаметры которой соответствуют чистовым размерам втулки, отличающийся тем, что на суппорте поперечной подачи токарного станка устанавливают фрезерное устройство из условия расположения оси вращения фрезы перпендикулярно к оси высоты центров токарного станка и параллельно направлению его поперечной подачи, на станину станка устанавливают делительную головку, в самоцентрирующем патроне которой закрепляют заготовку из условия совпадения его центра с осью высоты центров токарного станка, при этом для установки фрезы на требуемую глубину фрезерования паза используют подачу поперечного суппорта станка, и производят продольное фрезерование паза на всю длину втулки с использованием для перемещения фрезы продольной подачи суппорта станка, после чего для фрезерования следующего паза поворачивают самоцентрирующийся патрон делительной головки на соответствующий угол и повторяют предыдущую операцию, при этом для фрезерования пазов используют фрезы, соответствующие форме паза.

| Способ образования шлицевых пазов на внутренней поверхности втулки | 1985 |

|

SU1260169A1 |

| Способ обработки шлицевых отверстий | 1986 |

|

SU1324832A1 |

| СПОСОБ ОБРАЗОВАНИЯ ПАЗОВ | 0 |

|

SU370007A1 |

| US 20060130306 A1, 22.06.2006. | |||

Авторы

Даты

2019-01-16—Публикация

2018-02-12—Подача