Изобретение относится к машино- строению, в частности к переносным устройствам для механической обработки, и может быть использовано для обработки цилиндрических по- верхностей крупногабаритных вращающихся деталей, например тормозных ободьев канатоведущих шкивов или барабанов шахтных подъемных машин на месте их установки.

Цель изобретения - повьшение производительности путем сокращения времени установки устройства.

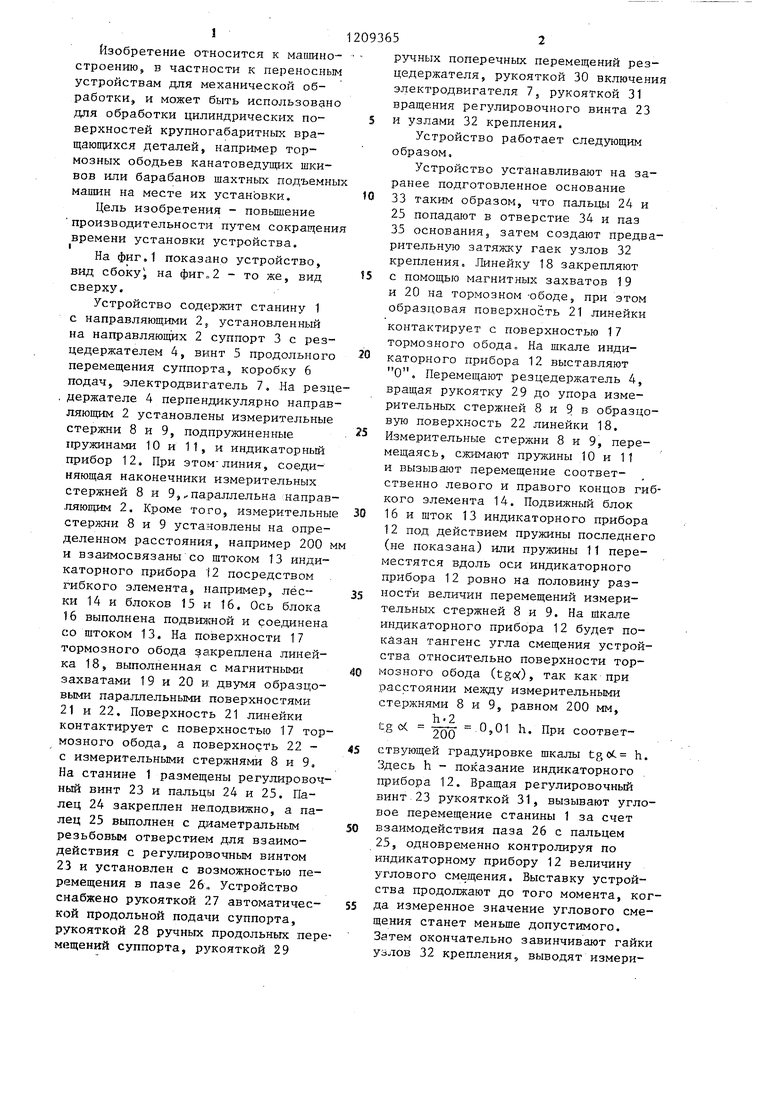

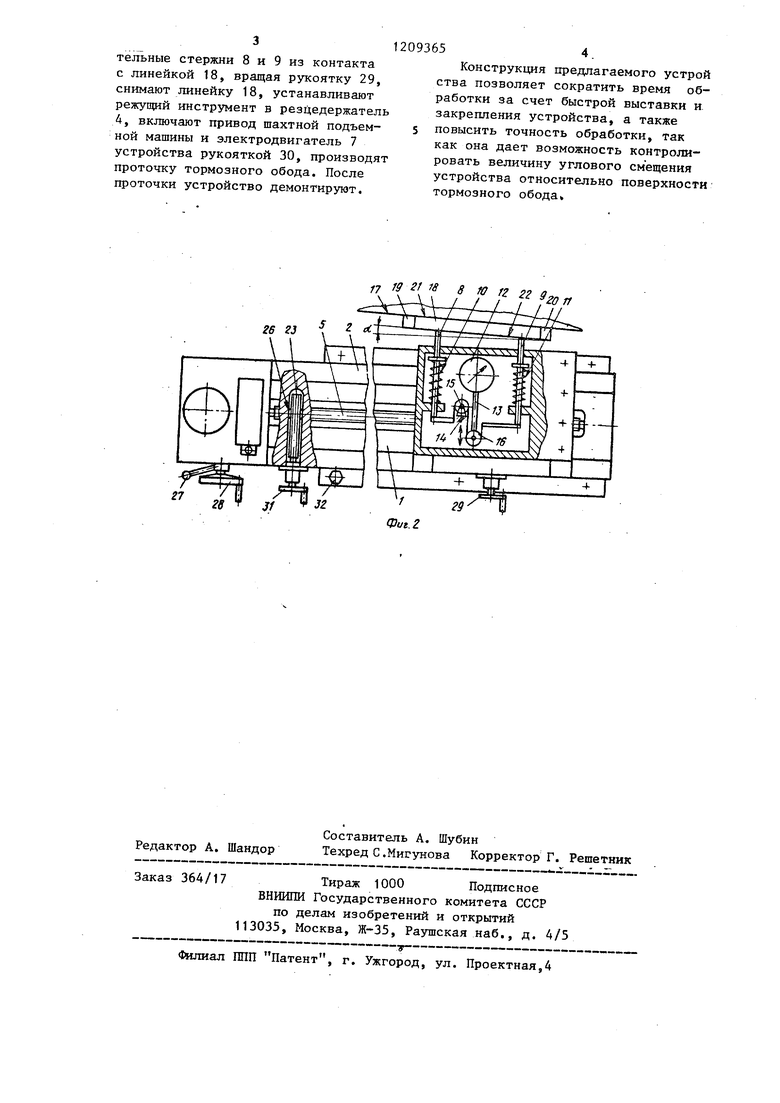

На фиг.1 показано устройство, вид сбоку на - то же, вид сверху.

Устройство содержит станину 1 с направляющими 2 установленный на направляющих 2 суппорт 3 с резцедержателем 4, винт 5 продольного перемещения суппорта, коробку 6 подач, электродвигатель 7, На резцдержателе 4 перпендикулярно направляющим 2 установлены измерительные стержни 8 и 9, подпружиненные пружинами 10 и 11, и индикаторный прибор 12. При этом-линия, соединяющая наконечники измерительных стержней 8 и 9,,-параллельна :направ- .пяющим 2, Кроме того, измерительные стержни 8 и 9 установлены на определенном расстояния, например 200 м и взаимосвязаны со штоком 13 индикаторного прибора 12 посредством гибкого элемента, например, лес- ки 14 и блоков 15 и 16. Ось блока 16 выполнена подвияшой и сое,1щнена со штоком 13, На поверхности 17 тормозного обода закреплена линейка 18, выполненная с магнитными захватами 19 и 20 и двумя образцовыми параллельными поверхностями 21 и 22. Поверхность 21 линейки контактирует с поверхностью 17 тормозного обода, а поверхность 22 - с измерительными стержнями 8 и 9. На станине 1 размещены регулировочный винт 23 и пальцы 24 и 25. Палец 24 закреплен неподвижно, а палец 25 выполнен с диаметральным резьбовым отверстием для взаимодействия с регулировочным винтом 23 и установлен с возможностью перемещения в пазе 26, Устройство снабжено рукояткой 27 автоматичес- кой продольной подачи суппорта, рукояткой 28 ручных продольных перемещений суппорта, рз кояткой 29

ручных поперечных перемещений резцедержателя, рукояткой 30 включения электродвигателя 7, рукояткой 31 вращения регулировочного винта 23 и узлами 32 крепления.

Устройство работает следующим образом.

Устройство устанавливают на заранее подготовленное основание 33 таким образом, что пальцы 24 и 25 попадают в отверстие 34 и паз 35 основания, затем создают предварительную затяжку гаек узлов 32 крепления, .Пинейку 18 закрепляют с помощью магнитных захватов 19 и 20 на тормозном -ободе, при этом образцовая поверхность 21 линейки контактирует с поверхностью 17 тормозного обода. На шкале индикаторного прибора 12 выставляют О. Перемещают резцедержатель 4, вращая рукоятку 29 до упора измерительных стержней 8 и 9 в образцовую поверхность 22 линейки 18. Измерительные стержни 8 и 9, перемещаясь, сжимают пружины 10 и 11 и вызьюают перемещение соответственно левого и правого концов гибкого элемента 14. Подвижный блок 16 и шток 13 индикаторного прибора 12 под действием пружины последнего (не показана) или пружины 11 переместятся вдоль оси индикаторного прибора 12 ровно на половину разности величин перемещений измерительных стержней 8 и 9. На шкале индикаторного прибора 12 будет показан тангенс угла смещения устройства относительно поверхности тормозного обода (tgo(), так как при расстоянии между измерительными стержнями 8 и 9, равном 200 мм,

Ъ 7

tg о( Oi.01 h. При соответствующей градуировке шкалы tp,ot h. Здесь h - показание индикаторного прибора 12. Вращая регулировочный винт 23 рукояткой 31, вызывают угловое перемещение станины 1 за счет взаимодействия паза 26 с пальцем 25, одновременно контролируя по индикаторному прибору 12 величину углового смещения. Выставку устройства продолжают до того момента, кода измеренное значение углового смещения станет меньше допустимого. Затем окончательно завинчивают гайк узлов 32 крепления, выводят измери3

тельные стержни 8 и 9 из контакта с линейкой 18, вращая рукоятку 29, снимают линейку 18, устанавливают режущий инструмент в резцедержатель 4, включают привод шахтной подъемной машины и электродвигатель 7 устройства рукояткой 30, производят проточку тормозного обода. После проточки устройство демонтируют.

093654.

Конструкция предлагаемого устрой ства позволяет сократить время обработки за счет быстрой выставки и закрепления устройства, а также 5 повысить точность обработки, так как она дает возможность контролировать величину углового смещения устройства относительно поверхности тормозного обода

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ наладки станка для обработки конусных деталей | 1990 |

|

SU1754332A1 |

| Устройство для обработки сферический поверхностей | 1970 |

|

SU476091A1 |

| Устройство для обработки тормозных ободьев шахтных подъемных машин | 1988 |

|

SU1549740A1 |

| Индикаторный прибор для контроля зуборезных червячных фрез | 1946 |

|

SU83884A1 |

| Монокомпаратор | 1982 |

|

SU1057783A1 |

| Устройство для автоматического отвода резца при нарезании резьбы | 1983 |

|

SU1166930A1 |

| Устройство для обработки деталей сложной формы | 1973 |

|

SU489588A2 |

| Параллаксометр | 1977 |

|

SU624113A1 |

| МНОГОФУНКЦИОНАЛЬНЫЙ ТОКАРНЫЙ СТАНОК | 1996 |

|

RU2103114C1 |

| Устройство для антропометрических исследований в остеологии | 2024 |

|

RU2838981C1 |

/7 9 21 W 8 Ю Т2 22 S

20 П

Редактор А. Шандор

Составитель А. Шубин

Техред С.Мигунова Корректор Г. Решетник

364/17

Тираж 1000 Подписное ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

1илиал ППП Патент, г. Ужгород, ул. Проектная,4

| 0 |

|

SU252811A1 | |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1986-02-07—Публикация

1984-12-27—Подача