Изобретение относится к пайке, в частности к составу припоя для пайки меди и медных сплавов.

Известен припой для пайки меди и медных сплавов, содержащий компоненты в следующем соотношении, %: медь 45 - 55, марганец 9- 12, никель4-5, оловоО,2-0,8, алюминий 0,2 - 0,6, цинк - остальное.

Однако известный припой не обеспечивает достаточной прочности и пластичности паяного соединения.

Наиболее близким к предлагаемому является следующий состав припоя, мас.%: сурьма 4-6, германий 0,25 - 1,5, олово - остальное.

Недостатком данного припоя является то, что основным компонентом его является олово. Наличие олова в составе припоя приводит к снижению механической прочности, при низких температурах олово переходит в другую модификацию, превращаясь в серый порошок (оловянная чума). Кроме того, данный припой является низкотемпературным и не обеспечивает механической прочности запаянных деталей при температуре до 500°С, а также вибростойкости.

Цель изобретения - повышение прочности и вибростойкости паяных соединений.

Указанная цель достигается тем, что в припой, содержащий германий и сурьму, дополнительно введена медь при следующем соотношении компонентов, мас.%: Германий 8-9 Медь19-21

Сурьма70 - 73

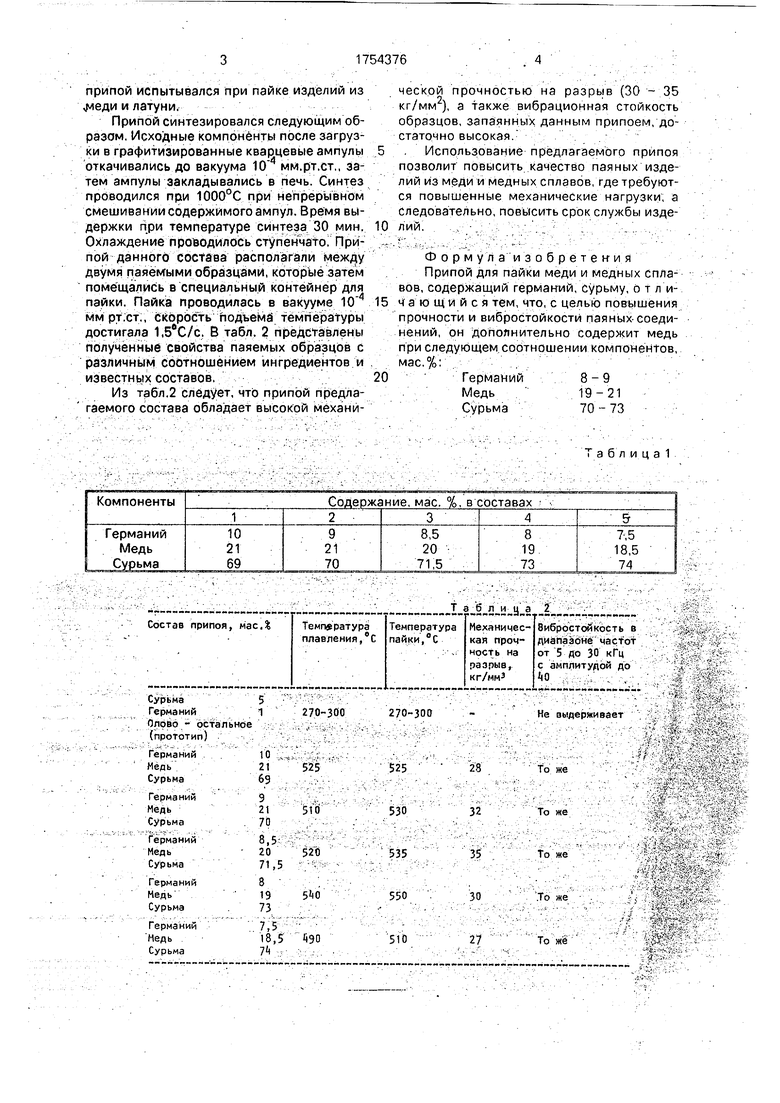

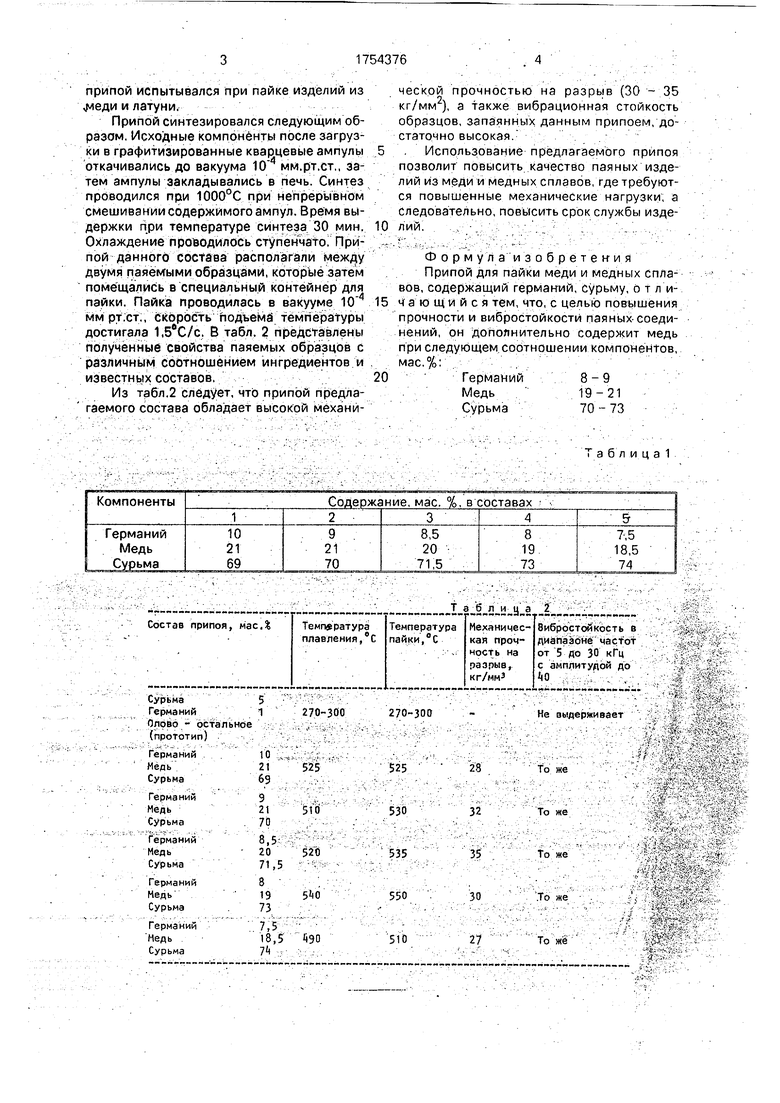

Для экспериментальной проверки предлагаемого припоя были подготовлены пять смесей ингредиентов, три из которых показали оптимальные результаты (см. табл.1).

Предлагаемый состав припоя обеспечивает пайку при 535i 30°C и работоспособность паяных соединений в условиях повышенных механических нагрузок.

Двухкомпонентная система медь 19-21 мае. %,сурьма 70 - 73 мае. % образуют эвтектику с т. пл. 526°С.Изменение содержания, этих компонентов приводит к нарушению состава эвтектики.

Наличие германия в составе данного припоя в количестве 8-9 мас.% улучшает адгезионные характеристики припоя. Кроме того, германий улучшает пассивацион- ную характеристику припоя, Предлагаемый

Х|

сл

ОЭ х4

О

припой испытывался при пайке изделий из лиеди и латуни.

Припой синтезировался следующим образом. Исходные компоненты после загрузки в графитизированные кварцевые ампулы откачивались до вакуума мм.рт.ст., затем ампулы закладывались в печь. Синтез проводился при 1000°С при непрерывном смешивании содержимого ампул. Время выдержки при температуре синтеза 30 мин. Охлаждение проводилось ступенчатой Припой данного состава располагали Между двумя паяемыми образцами, которые затем помещались в специальный контейнер для пайки. Пайка проводилась в вакууме 10 мм рт.ст;, скорбеть подъема температуры достигала 1,5°С/с. В табл. 2 представлены полученные свойства паяемых образцов с различным соотношением ингредиентов и известных составов.

Из табл.2 следует, что припой предлагаемого состава обладает высокой мёханй-4

ческой прочностью на разрыв (30 - 35 кг/мм2), а также вибрационная стойкость образцов, запаянных данным припоем, достаточно высокая/

5 . Использование предлагаемого припоя позволит повысить качество паяных изделий из меди и медных сплавов, где требуются повышенные механические нагрузки, а следовательно, повысить срок службы изде10 лий.

Ф о р м у л а и з о б р е т е н и я Припой для пайки меди и медных сплавов, содержащий германий, сурьму, о т л и- 15 чающийся тем, что, с целью повышения прочности и вибростойкости паяных-соединений, он дополнительно содержит медь при следующем,соотношении компонентов, .. мас.%: . . ., 20 Германий8-9

Медь 19-21

Сурьма70-73

| название | год | авторы | номер документа |

|---|---|---|---|

| Припой для пайки тугоплавких металлов и их сплавов | 1990 |

|

SU1738565A1 |

| ПРИПОЙ ДЛЯ ВЫСОКОТЕМПЕРАТУРНОЙ ПАЙКИ | 1991 |

|

RU1793619C |

| Низкотемпературный припой для пайки | 1987 |

|

SU1440652A1 |

| Припой для пайки чугуна | 1987 |

|

SU1461609A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПРИПОЯ НА ОСНОВЕ ОЛОВА | 2013 |

|

RU2541249C2 |

| Припой для пайки меди и медных сплавов | 1987 |

|

SU1496970A1 |

| ПРИПОЙ ДЛЯ ПАЙКИ АЛЮМИНИЯ И ЕГО СПЛАВОВ | 2014 |

|

RU2596535C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПРИПОЯ | 2005 |

|

RU2302932C2 |

| Композиционный припой | 1990 |

|

SU1745475A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БЕССВИНЦОВОГО ПРИПОЯ НА ОСНОВЕ ОЛОВА | 2011 |

|

RU2477205C1 |

Использование: пайка соединений, требующих повышенные механические нагрузки. Сущность изобретения: припой содержит компоненты в следующем соотношении, мас.% германий 8-9; медь 19 - 21; сурьма 70 - 73. 1 табл.

а б л и ц а 1

mm

ЙйЬ

щу

yfJЈ$f aЈ:.

;.

| ПАЙКИ И ПАЙКО-СВАРКИ ЧУГУНА^ | 0 |

|

SU310765A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Авторское свидетельство СССР № 1058183, кл | |||

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1992-08-15—Публикация

1990-07-09—Подача