Изобретение относится к производству бетонных труб методом прессования.

Известна головка для прессования трубчатых изделий, содержащая заглаживающий цилиндрический корпус, в верхней части которого смонтированы уплотняющие , выполненные фигурными в виде жестко соединенных основаниями усеченных конусов.

Недостатками головки являются повышенный износ роликов и неравномерность уплотнения бетонной смеси, связанные с проскальзыванием рабочих поверхностей роликов относительно уплотненного бето- на, способствующим снижению производительности трубоформовочной установки.

Известна также формующая головка, содержащая вертикально подвижный при- водпой вал с закрепленным на его нижнем конце распределительным корпусом с установленными на его наклонной поверхности коническими укатывающими роликами и заглаживающую юбку, расположенную под ним

Однако данная головка не обеспечивает возможности изготовления труб с фигурным стыком, кроме того, из-за проскальзывания роликов повышается износ их рабочих поверхностей и не обеспечивается однородность уплотнения бетонной смеси.

Цель изобретения - улучшение качества изделий, повышение производительности установки и увеличение срока службы формующей головки.

Цель достигается использованием в формующей головке уплотняющих роликов, выполненных в виде усеченных конусов с вершинами, расположенными на оси приводного вала и смонтированными на рабочих поверхностях распределительного корпуса, имеющего форму правильной усеченной пирамиды.

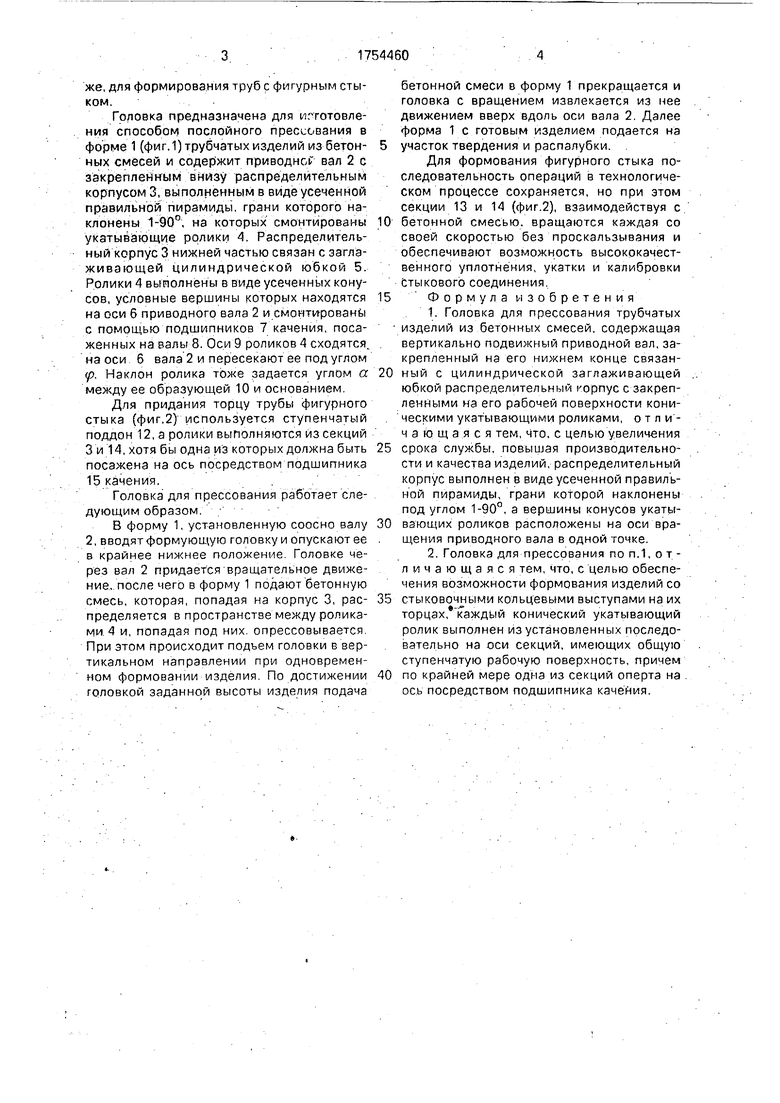

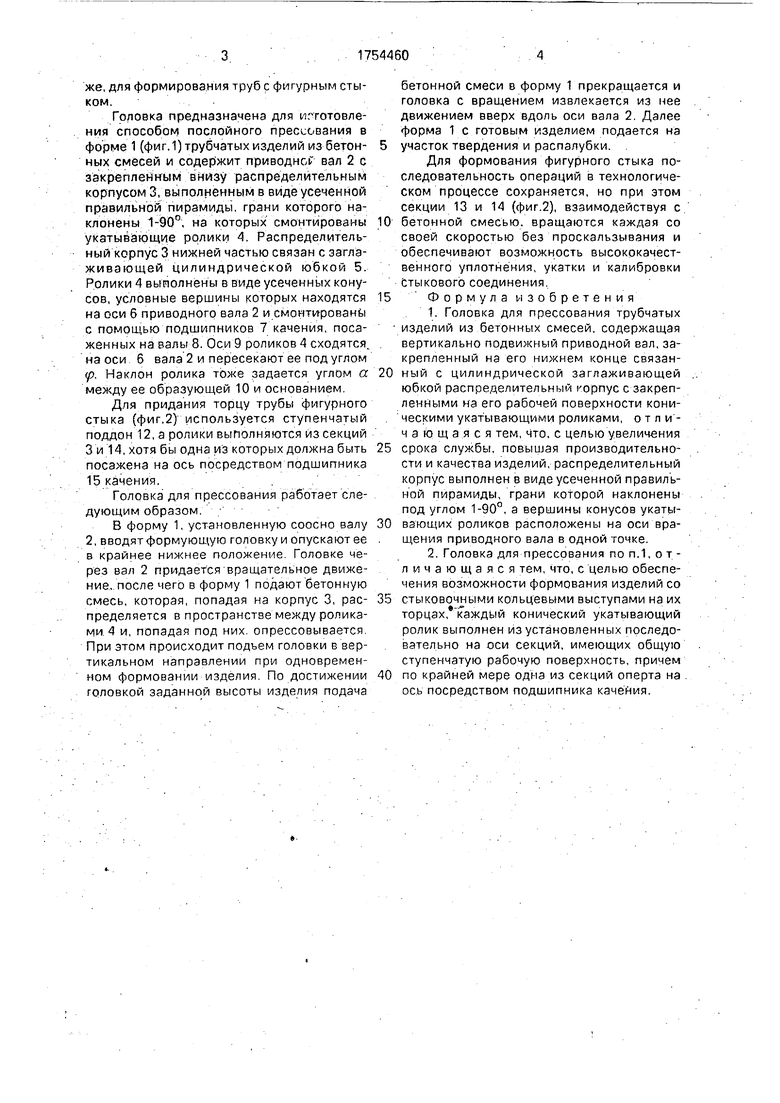

На фиг. 1 представлена предлагаемая головка для формироЕания труб с гладким торцом, продольный разрез; на фиг. 2 - то

СА

же, для формирования труб с фигурным стыком.

Головка предназначена для игготовле- ния способом послойного прессования в форме 1 (фиг.1) трубчатых изделий из бетонных смесей и содержит приводной вал 2 с закрепленным внизу распределительным корпусом 3, выполненным в виде усеченной правильной пирамиды, грани которого наклонены 1-90°, на которых смонтированы укатывающие ролики 4. Распределительный корпус 3 нижней частью связан с загла- живающей цилиндрической юбкой 5. Ролики 4 выполнены в виде усеченных конусов, условные вершины которых находятся на оси б приводного вала 2 и смонтированы с помощью подшипников 7 качения, посаженных на валы 8. Оси 9 роликов 4 сходятся. на оси б вала 2 и пересекают ее под углом р. Наклон ролика тоже задается углом а между ее образующей 10 и основанием

Для придания торцу трубы фигурного стыка (фиг.2) используется ступенчатый поддон 12, а ролики выполняются из секций 3 и 14, хотя бы одна из которых должна быть посажена на ось посредством подшипника 15 качения.

Головка для прессования работает следующим образом

В форму 1, установленную соосно валу 2, вводят формующую головку и опускают ее в крайнее нижнее положение Головке через вал 2 придается вращательное движение, после чего в форму 1 подают бетонную смесь, которая, попадая на корпус 3, распределяется в пространстве между роликами 4 и, попадая под них спрессовывается При этом происходит подъем головки в вертикальном направлении при одновременном формовании изделия По достижении головкой заданной высоты изделия подача

бетонной смеси в форму 1 прекращается и головка с вращением извлекается из нее движением вверх вдоль оси вала 2 Далее форма 1 с готовым изделием подается на

участок твердения и распалубки.

Для формования фигурного стыка последовательность операций в технологическом процессе сохраняется, но при этом секции 13 и 14 (фиг.2), взаимодействуя с

бетонной смесью, вращаются каждая со своей скоростью без проскальзывания и обеспечивают возможность высококачественного уплотнения, укатки и калибровки стыкового соединения

Формула изобретения

1.Головка для прессования трубчатых изделий из бетонных смесей, содержащая вертикально подвижный приводной вал, закрепленный на его нижнем конце связанный с цилиндрической заглаживающей юбкой распределительный корпус с закрепленными на его рабочей поверхности коническими укатывающими роликами, отличающаяся тем, что, с целью увеличения

срока службы, повышая производительности и качества изделий, распределительный корпус выполнен в виде усеченной правильной пирамиды, грани которой наклонены под углом 1-90°, а вершины конусов укатывзющих роликов расположены на оси вращения приводного вала в одной точке.

2.Головка для прессования по п.1, о т - личающаяся тем, что, с целью обеспечения возможности формования изделий со

стыковочными кольцевыми выступами на их торцах каждый конический укатывающий ролик выполнен из установленных последовательно на оси секций, имеющих общую ступенчатую рабочую поверхность, причем

по крайней мере одна из секций оперта на ось посредством подшипника качения.

з

vsa

| название | год | авторы | номер документа |

|---|---|---|---|

| Головка для радиального прессования трубчатых изделий | 1991 |

|

SU1794029A3 |

| Головка станка для радиального уплотнения трубчатых изделий из бетонных смесей | 1980 |

|

SU903125A1 |

| Головка для радиального прессования изделий из бетонных смесей | 1991 |

|

SU1838111A3 |

| ГОЛОВКА ДЛЯ РАДИАЛЬНОГО ПРЕССОВАНИЯ ИЗДЕЛИЙ ИЗ БЕТОННЫХ СМЕСЕЙ | 1992 |

|

RU2008218C1 |

| Роликовая головка для радиального прессования трубчатых изделий из бетонных смесей | 1991 |

|

SU1787795A1 |

| Роликовая головка для радиального прессования трубчатых изделий из бетонных смесей | 1985 |

|

SU1283112A1 |

| Головка для радиального прессования изделий из бетонных смесей | 1991 |

|

SU1787796A1 |

| Головка для радиального прессования изделий из бетонных смесей | 1976 |

|

SU942991A2 |

| Головка для радиального прессования изделий из бетонных смесей | 1990 |

|

SU1811494A3 |

| Устройство для радиального прессования трубчатых изделий | 1990 |

|

SU1811495A3 |

Использование: область производства бетонных труб методом прессования. Головка для прессования трубчатых изделий из бетонных смесей имеет распределительный корпус, выполненный в виде усеченной правильной пирамиды, грани которой наклонены под углом 1-90°, а вершины конусов укатывающих роликов расположены на оси вращения приводного вала в одной точке. 1 з.п. ф-лы, 2 ил.

фаг. i

13

| Головка для прессования изделий из бетонных смесей | 1989 |

|

SU1662864A1 |

Авторы

Даты

1992-08-15—Публикация

1990-01-05—Подача