Изобретение относится к технологии силикатов и предназначено для формирования изолирующих покрытий медной проводниковой разводки коммутационных плат на металлодиэлектрических подложках, используемых в радиоэлектронной аппаратуре.

Формирование медных проводников, обладающих рядом технологических преимуществ и имеющих невысокую стоимость в сравнении с проводниками на основе драгоценных металлов, требует проведения процесса вжигания в строго контролируемой инертной атмосфере. Поэтому к диэлектрическим стекловидным материалам, предназначенным для изоляции медных проводников, предъявляются требования совместимости с технологией вжигания в инертной атмосфере. При вжигании в атмосфере азота либо аргона стекловидное покрытие должна образовывать

качественную, не имеющую пор пленку, должно обеспечиваться удаление органического связующего, входящего в состав диэлектрической пасты. Последнее затруднено отсутствием окислителя в зоне обжига, необходимого для деструкции углеродсодер- жащих органических соединений. Кроме того, должно отсутствовать взаимодействие между проводниковыми и диэлектрическими слоями (окисление меди, диффузия ее в слой диэлектрика), обеспечиваться совместимость изолирующих покрытий с металло- диэлектрической подложкой по ТКЛР (100 - 110- 10 7К 1).

Известен состав диэлектрического стекловидного материала для многослойных ин- тегральных схем на медной основе, включающий, мас.%): ZnO 15-25, MgO 10-25, ВаОЗ-12, 5-20. SI02 35-50, P20s 0-3, ZrSlO/iO-5, Sro3-12.

XI

сл

N о

00

ю

Недостатками данного материала являются высокая температура вжигания (850- 950°С) и пониженный ТКЛР (73,6-93,0- ), не отвечающий ТКЛР металлодиэлект- рической подложки.

Известен состав стекла для толстопленочных диэлектрических элементов, содержащий, мас.%: SI02 2,2-8,0; АЬОз 6,1-7,0; В20з 14,8-18,8; ВаО 58.1-63,0; СаО 5,4-6.3; SrO 1,5-4,0; Сг20з 0,3-1,0; МоОз 0,5-2,0.

Недостатками данного материала являются низкая прочность сцепления с медным проводником и пониженное сопротивление изоляции, что связано с окислением медного проводника подслоем изолирующего покрытия.

Наиболее близким к предлагаемому является состав ферритты для эмалевого покрытия по стали, включающий, мас.%: SiOa 17,3-21,1; 3,6-8,4; В20з 5,6-7,2; ВаО 44,7-51,5; СгаОз 0,3-0,9; VaOs 0,8-1.9; Со20з 0.3-1.0; СаО 7,8-21,0; Zr02 1.2-4.9.

К недостаткам данного материала могут быть отнесены низкие электроизоляционные характеристики изолирующего покрытия, сформированного вжиганием в инертной атмосфере, а также низкая адгезия к медному проводнику.

Целью изобретения является повышение удельного объемного сопротивления изоляции и адгезии к медному проводнику.

Поставленная цель достигается тем, что предлагаемый состав, включающий S102. А120з. В20з. ВаО , СаО, СпгОз, MgO, Zr02, V20s, содержит указанные компоненты в следующих количествах, мас.%: SI02 4,0- 7,2; 4,5-6.0; В20з 16,8-18,2; ВаО 57,8- 62,1; СаО 3,5-5,1; 0,3-0,7; MgO 1,1-3,7; Zr02 2.6-4,8; V20s 0.5-1,1.

Синтез стекла проводился в газовой пламенной печи при 1300°С с выдержкой при максимальной температуре 1 ч.

В качестве сырьевых материалов используется кварцевый песок, глинозем, борная кислота, углекислый барий, углекислый кальций, оксиды хрома, магния, циркона и ванадия.

П р и м е р 1. Предлагаемый состав стекла содержит следующие компоненты, мас.%: SI02 5.6; АЬОз 4,5; В20з 16,8; ВаО 60,8; СаО 4,2; СпгОз 0,7; MgO 3,7; ZrOa 2.6; V205 1.1.

Сырьевые материалы взвешивают на технических весах и перемешивают, шихту засыпают в корундизовые тигли и помещают в газовую печь. Максимальная температура варки составляет 1300°С при выдержке в течение 1 ч, скорость подъема температуры в печи - 250°С/ч.

Сваренную стекломассу выливают в воду для получения гранулята. Гранулят высушивают и размалывают в планетарной мельнице до порошка с удельной поверхностью 6000 см2/г. Нанесение изолирующих покрытий проводится методом трафаретной печати из паст на основе порошка стекла. Вжигание изоляционных покрытий проводится в конвейерной электропечи в атмосфере аргона при 750°С, подъем температуры и охлаждение со скоростью 50°С/мин. Время выдержки при максимальной температуре составляет 10 мин. В процессе обжига происходит кристаллизация

стекла с выделением в качестве кристаллических фаз цельзиана, бората и алюмината бария.

Изготовление образцов для определения физико-механических Свойств стекол

осуществляют методом отливки в стальные формы с последующим отжигом при 510°С.

Синтез стекол остальных составов и формирование изолирующих покрытий на

их основе проводится аналогично приведенному примеру.

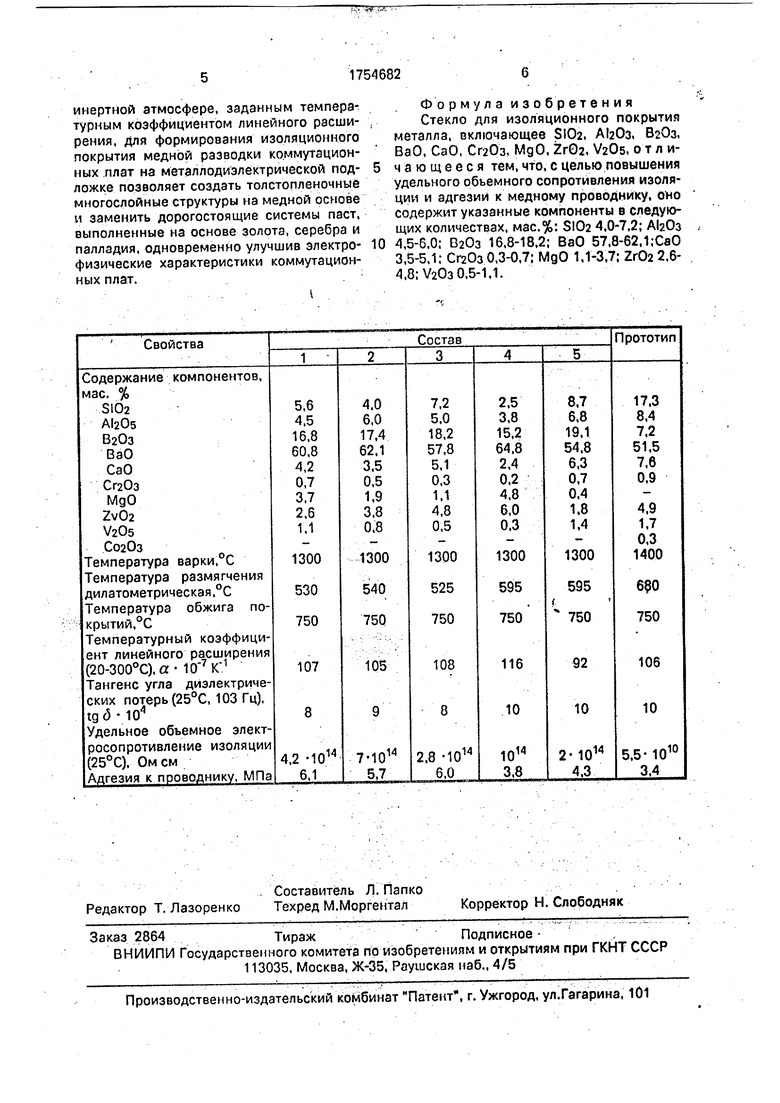

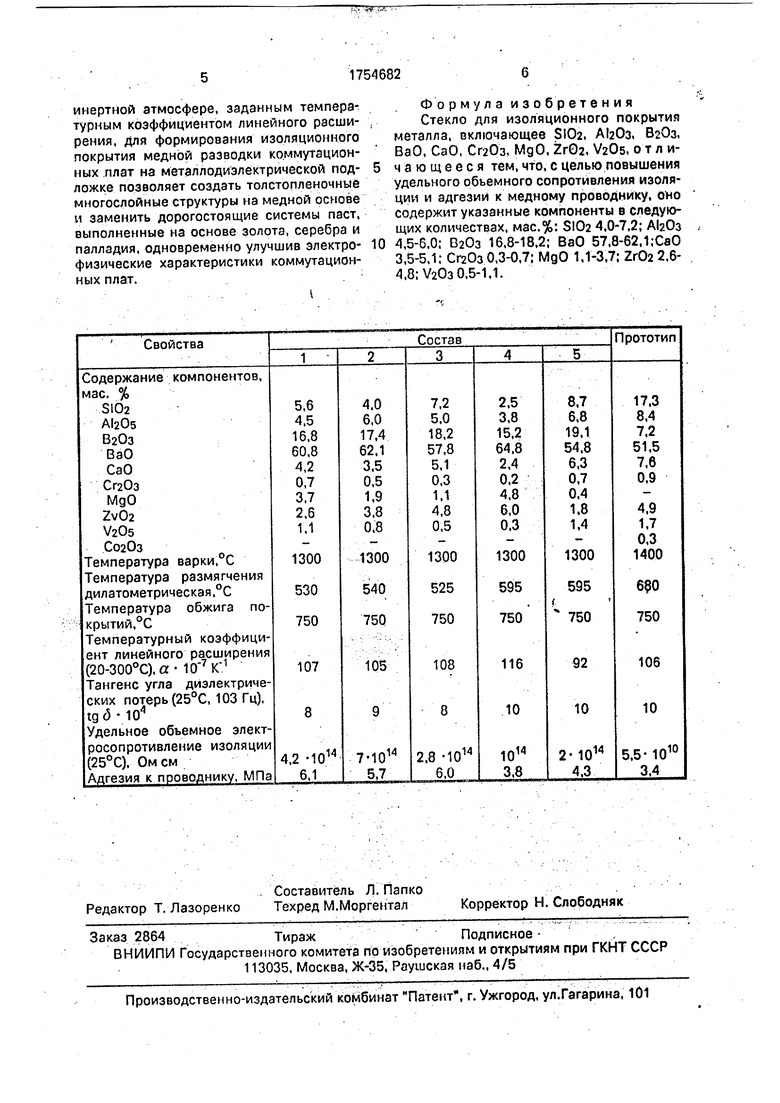

Составы стекол и их физико-механические свойства приведены в таблице. Составы, находящиеся за пределами

предлагаемой области, не отвечают требованиям по ТКЛР, который должен составлять (100-110) , имеют более низкую прочность сцепления с медным проводником (3,8-4,3 МПа).

Как видно из таблицы, стекло предлагаемого состава в сравнении с прототипом имеет более высокую прочность сцепления с медными проводниками (5,7-6,1 МПа), повышенные электроизоляционные свойства:

удельное объемное сопротивление изоляции составляет (2,8-7,0)- 1014 Ом- см. При вжигании в атмосфере аргона изоляционного покрытия на основе стекла-прототипа не обеспечивается полное удаление органического связующего, входящего в состав диэлектрической пасты. Наличие остатков углеродных соединений препятствует формированию плотной бездефектной структуры покрытия, обуславливает наличие пор,

раковин. Это является причиной снижения электроизоляционных свойств (удельное объемное сопротивление изоляции не превышает 5,5- Ю10 Ом см), адгезии к медному проводнику, составляющей 3,4 МПа.

Таким образом, использование предлагаемого материала, отличающегося высокой прочностью сцепления с медной проводниковой разводкой, высоким удельным обьем- ным сопротивлением изоляции, совместимостью с технологией вжигания в

инертной атмосфере, заданным температурным коэффициентом линейного расширения, для формирования изоляционного покрытия медной разводки коммутационных плат на металлодиэлектрической подложке позволяет создать толстопленочные многослойные структуры на медной основе и заменить дорогостоящие системы паст, выполненные на основе золота, серебра и палладия, одновременно улучшив электрофизические характеристики коммутационных плат.

(

0

Формула изобретения Стекло для изоляционного покрытия металла, включающее S102, АЬОз, В20з, ВаО, СаО, СггОз, MgO, Zr02, , отличающееся тем, что, с целью повышения удельного обьемного сопротивления изоляции и адгезии к медному проводнику, оно содержит указанные компоненты в следующих количествах, мас.%: SI02 4,0-7,2; А120з 4,5-6,0; В20з 16,8-18,2; ВаО 57,8-62,1;СаО 3,5-5,1; СггОз 0,3-0,7; MgO 1,1-3,7; Zr02 2,6- 4.8; У20з 0,5-1,1.

| название | год | авторы | номер документа |

|---|---|---|---|

| Эмаль | 1990 |

|

SU1815250A1 |

| Диэлектрическое покрытие для малоуглеродистых сталей | 1990 |

|

SU1794903A1 |

| Стекло для межслойной изоляции | 1982 |

|

SU1033460A1 |

| Диэлектрическая паста для межслойной изоляции и маркировочных слоев толстопленочных схем | 1989 |

|

SU1791853A1 |

| Стекло | 1990 |

|

SU1761701A1 |

| Стекло для стеклокристаллического материала | 1990 |

|

SU1717568A1 |

| Стекло для изолирующего покрытия | 1989 |

|

SU1659374A1 |

| Стекло | 1989 |

|

SU1680650A1 |

| ЭЛЕКТРОПРОВОДЯЩАЯ ПАСТА | 1990 |

|

RU2024081C1 |

| Цветное глушеное стекло | 1991 |

|

SU1796594A1 |

Изобретение: для формирования изолирующих покрытий медной проводниковой разводки коммутационных плат на металло- диэлектрических подложках. Сущность изобретения: стекло содержит, мас.%: оксид кремния 4,0-7,2; оксид алюминия 4,5-6,0; оксид бора 16,8-18,2; оксид бария 57,8-62,1, оксид кальция 3,5-5,1; оксид хрома 0.3-0,7; оксид магния 1,1-3,7; оксид циркония 2,6- 4,8; оксид ванадия 0,5-1,1. Характеристика покрытия: КТР (105-1080 , тангенс угла диэлектрических потерь при 25°С и 10 Гц (8-9) , удельное объемное сопротивление при 25°С (28-7) -1014 Ом- см, адгез я к медному проводнику 5,7-6,1 МПа. 1 табл.

| ОПЕРАТИВНОЕ ЦИФРОВОЕ ЗАПОМИНАЮЩЕЕ УСТРОЙСТВО | 0 |

|

SU262974A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Стекло | 1989 |

|

SU1680650A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Фритта для эмалевого покрытия по стали | 1988 |

|

SU1534018A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

Авторы

Даты

1992-08-15—Публикация

1990-09-17—Подача