Изобретение относится к технике эндотермического обжига кусковых карбонатных пород, например известняка, и может быть использовано в металлургической, химической и строительной отраслях промышленности.,

Цель изобретения - повышение эксплуатационной надежности.

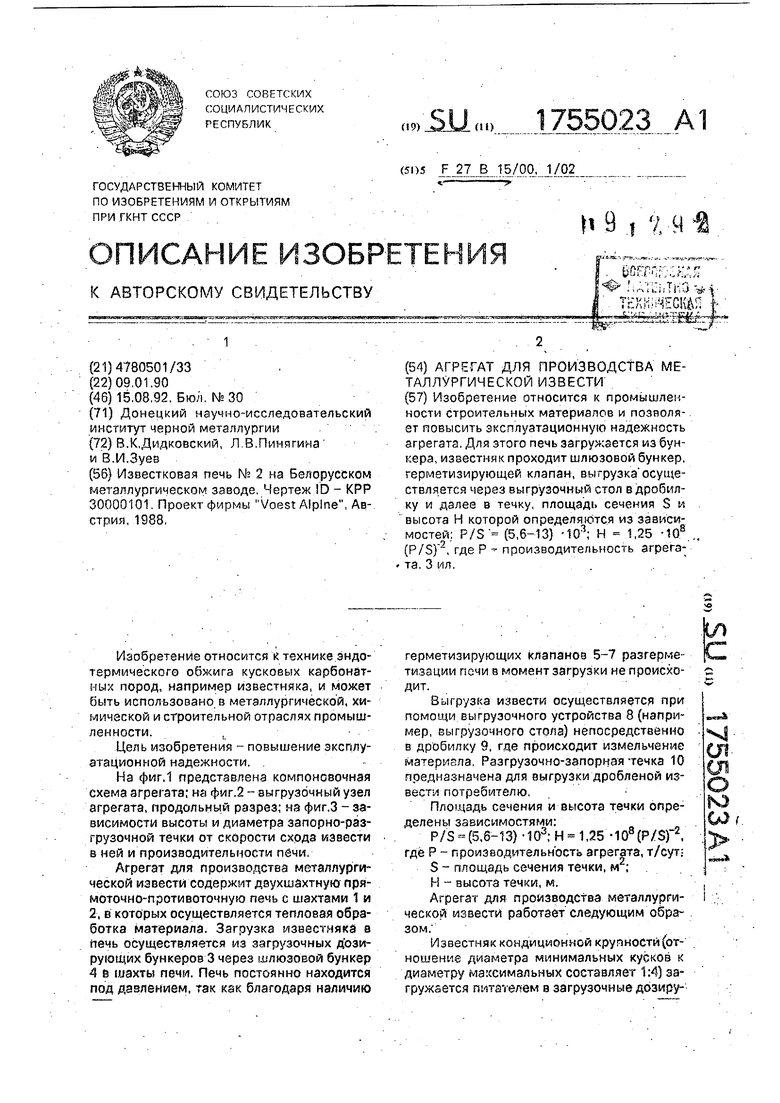

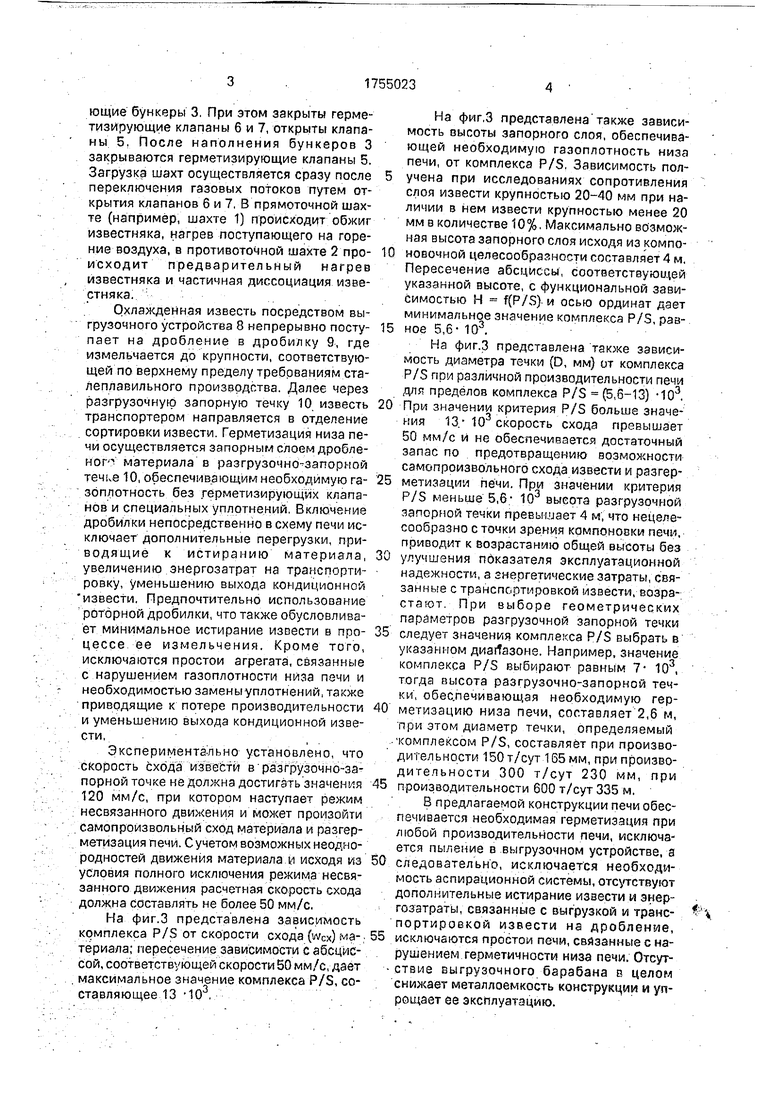

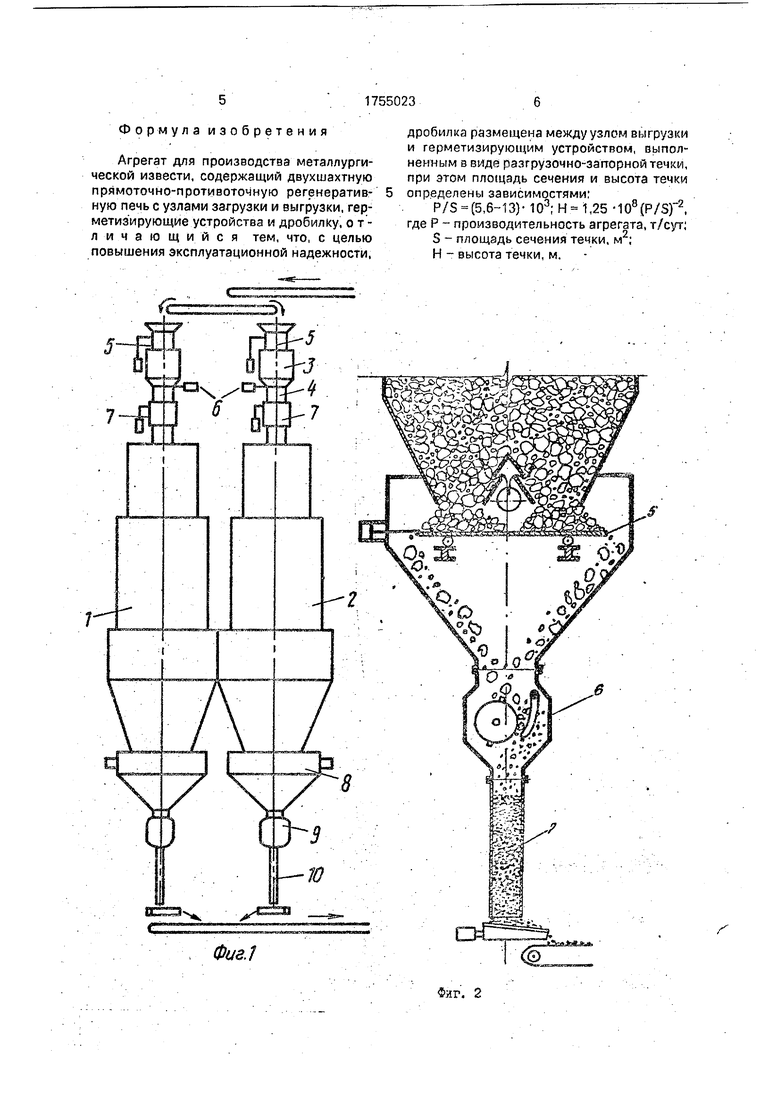

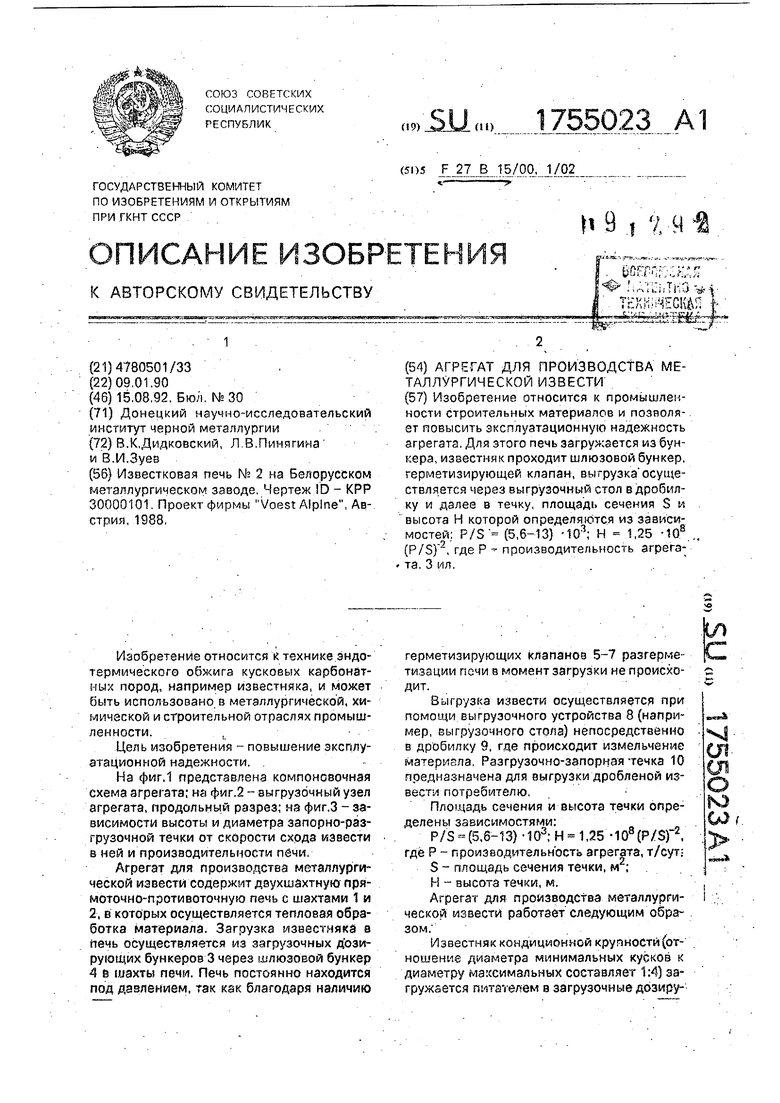

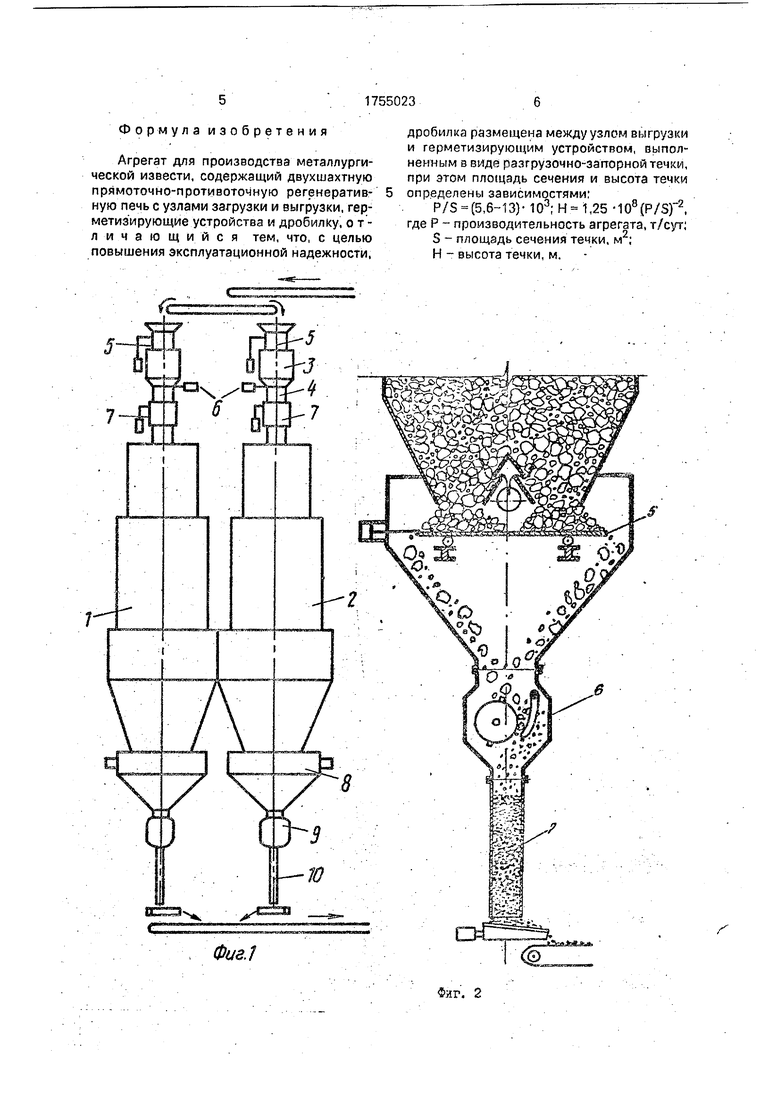

На фиг.1 представлена компоновочная схема агрегата; на фиг.2 - выгрузочный узел агрегата, продольный разрез; на фиг.З -зависимости высоты и диаметра запорно-раз- грузочной течки от скорости схода извести в ней и производительности печи,

Агрегат для производства металлургической извести содержит даухиштную пря- моточно-противоточную печь с шахтами 1 и 2, в которых осуществляется тепловая обработка материала. Загрузка известняка а печь осуществляется из загрузочных дЪзи- рующих бункеров 3 через шлюзовой бункер 4 6 шахты печи. Печь постоянно находится под давлением, так как благодаря наличию

герметизирующих клапанов 5-7 разгерметизации печи в момент загрузки не происходит.

Выгрузка извести осуществляется при помощи выгрузочного устройства 8 (например, выгрузочного стола) непосредственно в дробилку 9, где происходит измельчение материгла Разгрузочно-ззпорная течка 10 предназначена для выгрузки дробленой извести потребителю

Площадь сечения и высота течки определены зависимостями:

P/S-(5,6-13) -103;Н 1,25 -108(P/S)2, где Р - производительность агрегата, т/сут;

S - площадь сечения течки, м2;

Н - высота течки, м.

Агрегат для производства металлургической извести работает следующим образом.

Известняк кондиционной крупности(от- ношение диаметра минимальных кусков к диаметру максимальных составляет 1:4) загружается питателем в загрузочные дозиру«« &

ГО

юдаиА

ющие бункеры 3. При этом закрыты герметизирующие клапаны 6 и 7, открыты клапаны 5, После наполнения бункеров 3 закрываются герметизирующие клапаны 5. Загрузка шахт осуществляется сразу после переключения газовых потоков путем открытия клапанов 6 и 7, В прямоточной шахте (например, шахте 1) происходит обжиг известняка, нагрев поступающего на горение воздуха, в противоточной шахте 2 про- исходит предварительный нагрев известняка и частичная диссоциация известняка.

Охлажденная известь посредством выгрузочного устройства 8 непрерывно посту- пает на дробление в дробилку 9, где измельчается до крупности, соответствующей по верхнему пределу требованиям сталеплавильного производства. Далее через разгрузочную запорную течку 10 известь транспортером направляется в отделение сортировки извести. Герметизация низа печи осуществляется запорным слоем дробле- НОР- материала в разгрузочно-запорной течке 10, обеспечивающим необходимую га- зоплотность без герметизирующих клапанов и специальных уплотнений. Включение дробилки непосредственно в схему печи исключает дополнительные перегрузки, приводящие к истиранию материала, увеличению энергозатрат на транспортировку, уменьшению выхода кондиционной извести. Предпочтительно использование роторной дробилки, что также обусловливает минимальное истирание извести в про- цессе ее измельчения. Кроме того, исключаются простои агрегата, связанные с нарушением газоплотности низа печи и необходимостью заменыуплотнений, также приводящие к потере производительности и уменьшению выхода кондиционной извести,

Экспериментально установлено, что скорость схода извести в разгрузочно-запорной точке не должна достигать значения 120 мм/с, при котором наступает режим несвязанного движения и может произойти самопроизвольный сход материала и разгерметизация печи. С учетом возможных неодно- родностей движения материала и исходя из условия полного исключения режима несвязанного движения расчетная скорость схода должна составлять не более 50 мм/с.

На фиг.З представлена зависимость комплекса P/S от скорости схода (WGX) а- териала; пересечение зависимости с абсциссой, соответствующей скорости 50 мм/с, дает максимальное значение комплекса P/S, составляющее 13 -103,

На фиг.З представлена также зависимость высоты запорного слоя, обеспечивающей необходимую газоплотность низа печи, от комплекса P/S, Зависимость получена при исследованиях сопротивления слоя извести крупностью 20-40 мм при наличии в нем извести крупностью менее 20 мм а количестве 10%, Максимально возможная высота запорного слоя исходя из компоновочной целесообразности составляет 4 м, Пересечение абсциссы, соответствующей указанной высоте, с функциональной зависимостью И f(P/S) и осью ординат дает минимальное значение комплекса P/S, равное 5,6- 103.

На фиг.З представлена также зависимость диаметра течки (D, мм) от комплекса P/S пои различной производительности печи для пределов комплекса P/S (5,6-13) -103. При значении критерия P/S больше значения 13- 10 скорость схода превышает 50 мм/с и не обеспечивается достаточный запас по предотвращению возможности самопроизвольного схода извести и разгерметизации печи. При значении критерия P/S меньше 5,6- 103 высота разгрузочной запорной течки превышает 4 м, что нецелесообразно с точки зрения компоновки печи, приводит к возрастанию общей высоты без улучшения показателя эксплуатационной надежности, а энергетические затраты, связанные с транспортировкой извести, возрастают При выборе геометрических параметров разгрузочной запорной течки следует значения комплекса P/S выбрать в указанном диапазоне. Например, значение комплекса P/S выбирают равным 7- 103, тогда высота разгрузочно-запорной течки, обеспечивающая необходимую герметизацию низа печи, составляет 2,6 м, при этом диаметр течки, определяемый комплексом P/S, составляет при производительности 150т/сут 165мм, припроизво- дитепьности 300 т/сут 230 мм, при производительности 600 т/сут 335 м.

8 предлагаемой конструкции печи обеспечивается необходимая герметизация при любой производительности печи, исключается пыление в выгрузочном устройстве, а следовательно, исключается необходимость аспирационной системы, отсутствуют дополнительные истирание извести и энергозатраты, связанные с выгрузкой и транспортировкой извести на дробление, исключаются простои печи, связанные с нарушением герметичности низа печи. Отсутствие выгрузочного барабана в целом снижает металлоемкость конструкции и упрощает ее эксплуатацию.

Формула изобретения

Агрегат для производства металлургической извести, содержащий двухшахтную прямоточно-противоточную регенеративную печь с узлами загрузки и выгрузки, герметизирующие устройства и дробилку, отличающийся тем, что, с целью повышения эксплуатационной надежности,

дробилка размещена между узлом выгрузки и герметизирующим устройством, выполненным в виде разгрузочно-заггорной течки, при этом площадь сечения и высота течки определены зависимостями:

P/S (5,6-13)- 103; Н 1,25 -108(P/S)2, где Р - производительность агрегата, т/сут;

S - площадь сечения течки, м2;

Н - высота течки, м.

Изобретение относится к промышленности строительных материалов и позволяет повысить эксплуатационную надежность агрегата. Для этого печь загружается из бункера, известняк проходит шлюзовой бункер, герметизирующей клапан, выгрузка осуществляется через выгрузочный стол в дробилку и далее в течку, площадь сечения S и высота Н которой определяются из зависимостей. P/S (5,6-13) -103; Н - 1,25 -10s (P/S)2, где Р - производительность агрега- та. 3 ил.

S&

Фиа.1

т щ Ш

Фиг. 2

SO

200

40 60 tfa,Mrt/c

Ш Жв Д, &&

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

Авторы

Даты

1992-08-15—Публикация

1990-01-09—Подача