(Л

С

| название | год | авторы | номер документа |

|---|---|---|---|

| Высокотемпературный герметичный термопреобразователь | 2017 |

|

RU2666193C1 |

| Устройство для измерения температуры детали | 2023 |

|

RU2809670C1 |

| Дифференциальный микрокалориметр | 1981 |

|

SU1054689A1 |

| Датчик давления | 1979 |

|

SU877374A1 |

| УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ ТЕМПЕРАТУРЫ АГРЕССИВНЫХ РАСПЛАВОВ | 1997 |

|

RU2117265C1 |

| Испытательное оборудование для контроля термического окисления реактивного топлива | 2018 |

|

RU2737980C1 |

| Устройство для исследования полостей тела | 1980 |

|

SU946506A1 |

| Устройство для кондуктометрических измерений | 1987 |

|

SU1582104A1 |

| Стенд для измерения силовых параметров в резьбовых соединениях | 1991 |

|

SU1781570A1 |

| Преобразователь давления | 1977 |

|

SU877375A1 |

Сущность изобретения: в корпусе, выполненном в виде двух коаксиальных трубок, размещен подпружиненный термопреобразователь (например, терморезистор). В зазоре между трубками установлен поршень в виде полого цилиндра, снабженный поводком, который пропущен через паз во внешней трубке корпуса и соединен со штоком поршня. Зазор между трубками под поршнем заполнен вязкой теплопроводной смазкой. Корпус снабжен тремя упорами с наконечниками из материала с низким коэффициентом трения. С помощью гайки, установленной на корпусе, регулируется усилие прижатия термопреобразователя к поверхности. 2 ил.

Изобретение относится к температурным измерениям, а именно к устройствам для измерения температуры поверхности объектов.

Известна поверхностная термопара, содержащая корпус с расположенным внутри спаем и термоэлектродными проводами, которые обеспечивают возможность измерения температур в труднодоступных местах, корпус выполнен в виде неподвижной и поворотной головок, шарнирно соединенных между собой, причем поворотная головка термопары снабжена при этом приводом, а спай термопары - коллекторной пластиной, связанной с поворотной головкой шарниром.

Недостатком известного устройства является использование коллекторной пластины, приводящей к отсутствию надежного теплового контакта с шероховатой и криволинейной поверхностями и снижению точности и скорости измерения.

Известно устройство для измерения температуры, содержащее корпус с полостью, заполненной теплопроводящей средой, в которой установлена термопара; оно снабжено поплавком, размещенным в полости, а полость выполнена открытой сверху, при этом суммарный объем поплавка и тер- мопроводящей среды должен быть не менее объема полости, а габаритные размеры не должны превышать габаритные размеры полости; термоэлектроды термопары установлены на уровне верхнего торца полости и соединены медной вставкой, а в качестве теплопроводящей среды использован сплав Вуда.

Однако вследствие использования сплава Вуда существенно сужена область применения устройства, с его помощью нельзя измерять температуру вертикальч ел ел о о о

ных, наклонных и горизонтальных поверхностей сверху.

Наиболее близким к предлагаемому по технической сущности является устройство для измерения температуры поверхности, содержащее подпружиненный термопреобразователь, размещенный в корпусе, снабженном опорами для измерения температуры объектов различной кривизны. Термопреобразователь установлен в упругих втулках, одна из которых размещена в корпусе, а во второй втулке, снабженной гайкой, закреплены опоры, контактирующие с торцом гайки и имеющие наконечники из материала с низким коэффициентом трения.

Однако такое устройство не обеспечивает стабильного теплового контакта с поверхностями различной кривизны, что приводит к снижению точности измерения. Это подтверждается тем, что тепловой контакт термопреобразователя с поверхностью осуществляется в одной точке, а не по всей чувствительной площади термопреобразователя, В результате такого размера получаемые значения являются температурой, в которую входят две составляющие: температура поверхности и температура воздуха в пограничном слое у поверхности.

Кроме того, в известном устройстве повышается инерционность измерений, так как контакт термочувствительного датчика с исследуемой поверхностью осуществляется через радиатор, а он имеет некоторую теплоемкость, и формирование значения температуры замедляется. Результатом замера является среднеинтегральная температура по площади радиатора, прилегающего к исследуемой поверхности; при этом в случае неоднородного температурного поля, например когда под исследуемой поверхностью находится точечный (в сечении) источник тепла, усреднение по площади дает существенную для исследования ошибку; при сравнительно большой поверхности радиатора невозможно плотно прижать его к измеряемой шероховатой поверхности, а оставшиеся микроскопические полости воздуха оказывают влияние на передачу тепла от измеряемой поверхности к радиатору; форма радиатора должна соответствовать форме исследуемой поверхности.

Цель изобретения -устранение указанных выше недостатков, а именно - повышение точности измерения температуры поверхности.

Поставленная цель достигается тем, что в известное устройство для измерения температуры, содержащее подпружиненный термопреобразователь, размещенный в

корпусе, выполненном в виде двух коаксиальных трубок и снабженном опорами, в него введен поршень со штоком, выполненный в виде полого цилиндра, устэновленного в зазоре между трубками и снабженного поводком, соединенным со штоком и пропущенным через паз, выполненный во внешней трубке корпуса, а зазор между трубками под поршнем заполнен вязкой теплопроводной смазкой.

Преимущества предлагаемого устройства для измерения температуры заключаются в следующем. Температура поверхности измеряется в точке, при этом

вязкая термопроводящая смазка, обволакивая головку термопреобразователя малого диаметра, обеспечивает надежный тепловой контакт датчика с. исследуемой поверхностью, так как теплообмен между головкой

датчика и окружающей устройство средой отсутствует. Таким образом достигается повышение точности измерения, Предлагаемое устройство является универсальным с точки зрения формы и шероховатости исследуемых им поверхностей, так как температура измеряется в точке поверхности. В устройстве обеспечивается непосредственный контакт головки термопреобразователя с измеряемой поверхностью в точке, что

способствует снижению инерционности.

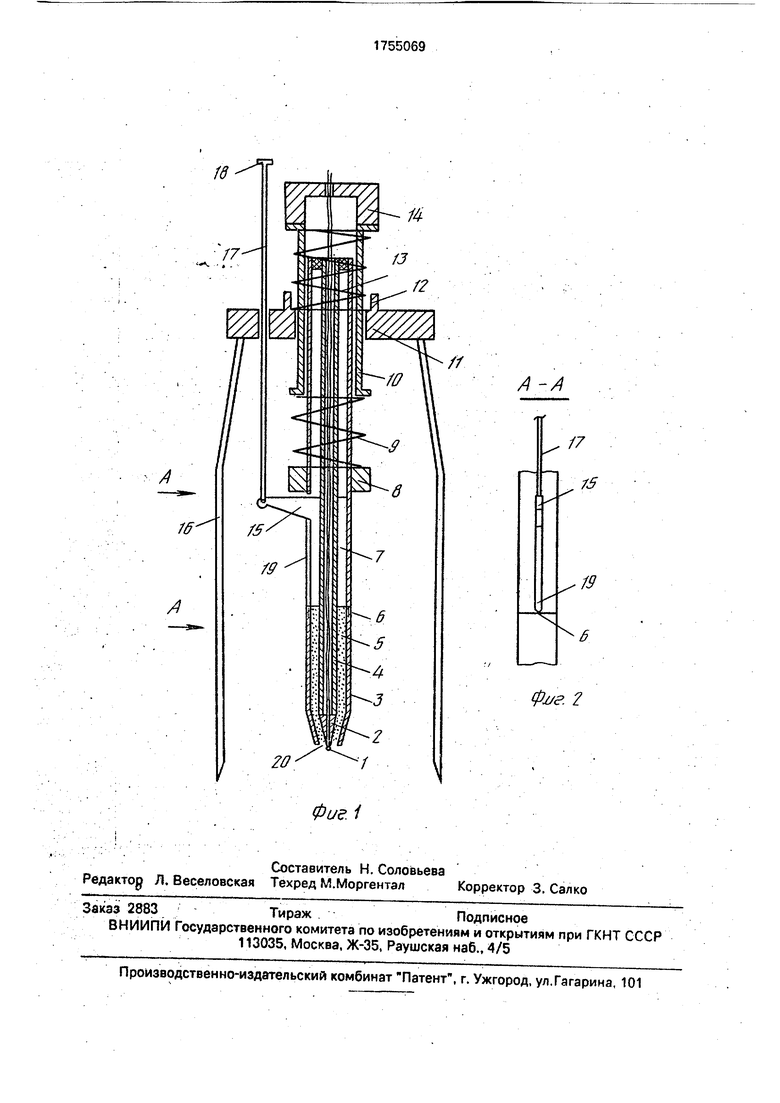

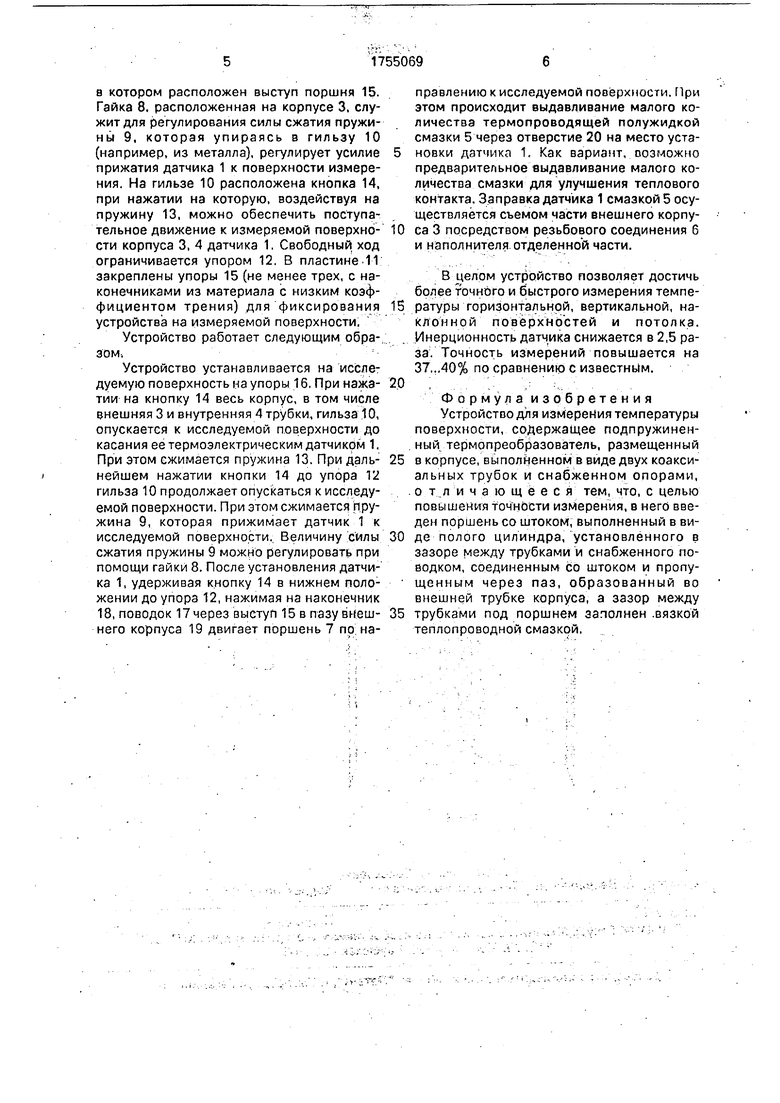

На фиг. 1 показано устройство для измерения температуры поверхности; на фиг, 2 - разрез А-А на фиг. 1.

Устройство для измерения температуры

поверхности содержит термоэлектрический датчик 1 (например, микргтерморезистор МТ-54М), предназначенный для образования температуры в электрический сигнал. Датчик 1 закреплен в конусе 2 (изготовленном, например, из пластмассы) для предохранения датчика 1 от механических повреждений. Корпус 3 (например, из пластмассы) представляет собой трубку, несущую остальные узлы и части устройства.

Датчик 1 и конус 2 закреплены на конце внутренней трубки 4 (например, пластмассовой), являющейся полостью для пропускания проводов датчика 1 к контрольно-измерительному прибору. Кольцевой зазор, составленный трубками 3 и 4 в нижней его части заполнен полужидкой тер- мопроводящей смазкой 5 (например, циани- том N 201). Для заполнения кольцевого зазора смазкой 5 во внешней трубке 3 усвоено резьбовое соединение 6. Смазка 5 подается на головку датчика 1 перемещением поршня 7 (изготовленного, например, из металла), приводимого в движение поводком 17 путем нажатия кнопки 18, Причем, перемещение штанги ограничивается пазом 19,

в котором расположен выступ поршня 15. Гайка 8. расположенная на корпусе 3, служит для регулирования силы сжатия пружины 9, которая упираясь в гильзу 10 (например, из металла), реп/лирует усилие прижатия датчика 1 к поверхности измерения. На гильзе 10 расположена кнопка 14, при нажатии на которую, воздействуя на пружину 13, можно обеспечить поступательное движение к измеряемой поверхно- сти корпуса 3, 4 датчика 1. Свободный ход ограничивается упором 12. В пластине 11 закреплены упоры 15 (не менее трех, с наконечниками из материала с низким коэффициентом трения) для фиксирования устройства на измеряемой поверхности.

Устройство работает следующим образом.

Устройство устанавливается на исследуемую поверхность на упоры 16, При нажз- тии на кнопку 14 весь корпус, в том числе внешняя 3 и внутренняя 4 трубки, гильза 10, опускается к исследуемой поверхности до касания ее термоэлектрическим датчиком 1. При этом сжимается пружина 13. При даль- нейшем нажатии кнопки 14 до упора 12 гильза 10 продолжает опускаться к исследуемой поверхности. При этом сжимается пружина 9, которая прижимает датчик 1 к исследуемой поверхности. Величину силы сжатия пружины 9 можно регулировать при помощи гайки 8. После установления датчика 1, удерживая кнопку 14 в нижнем положении до упора 12, нажимая на наконечник 18, поводок 17 через выступ 15 в пазу внеш- него корпуса 19 двигает поршень 7 по направлению к исследуемой поверхности. При этом происходит выдавливание малого количества термопроводящей полужидкой смазки 5 через отверстие 20 на место установки датчика 1. Как вариант, возможно предварительное выдавливание малого количества смазки для улучшения теплового контакта. Заправка датчика 1 смазкой 5 осуществляется съемом части внешнего корпуса 3 посредством резьбового соединения 6 и наполнителя отделенной части.

В целом устройство позволяет достичь более точного и быстрого измерения температуры горизонтальной, вертикальной, наклонной поверхностей и потолка. Инерционность датчика снижается в 2,5 раза. Точность измерений повышается на 37...40% по сравнению с известном.

Формула изобретения Устройство для измерения температуры поверхности, содержащее подпружиненный термопреобразователь, размещенный в корпусе, выполненном в виде двух коакси- альных трубок и снабженном опорами, отличающееся тем, что, с целью повышения точности измерения, в него введен поршень со штоком, выполненный в виде полого цилиндра, установленного в зазоре между трубками и снабженного поводком, соединенным со штоком и пропущенным через паз, образованный во внешней трубке корпуса, а зазор между трубками под поршнем заполнен вязкой теплопроводной смазкой.

18

1Ь

А-А

17

tf

19 6

фма. 2

| Поверхностная термопара | 1972 |

|

SU438890A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Устройство для измерения температуры | 1987 |

|

SU1502968A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Устройство для измерения температуры поверхности | 1982 |

|

SU1091031A1 |

Авторы

Даты

1992-08-15—Публикация

1990-04-02—Подача