Изобретение относится к термометрии, а именно, к контактным датчикам контроля температуры и может быть использовано в нефтяной, газовой, трубопрокатной и автомобильной промышленностях для измерения температуры поверхности объектов, измерения температуры медленно вращающихся подогреваемых валов, заготовок, труб, движущихся листов металла во время сварки, а также при нагреве и сварке деформированных объектов.

Известен датчик [1] температуры, содержащий опору с закрепленным на ней термочуствительным элементом (термисторами), термочуствительный элемент, закрытый колпачком, заполненным термопроводящей смазкой, при этом указанный датчик температуры закреплен на кронштейне и с помощью пластинчатой пружины прижимается к вращающемуся цилиндру (валку) для измерения его температуры и соединен с устройством включения и отключения аппаратуры нагрева вращающегося цилиндра (валка).

Недостатком данного датчика температуры является сложность конструкции, обусловленная необходимостью его установки в специально подготовленном месте на вращающемся цилиндре (валке), т.е. в строго фиксированном положении и на определенным диаметре вращающегося цилиндра (валка), а также необходимостью герметизации температурного датчика в связи с тем, что его термочуствительные элементы погружены в термопроводящую смазку.

Известен датчик [2] температуры, включающий корпус с головкой и крепежными элементами, размещенный в полости корпуса термоэлектрический преобразователь, и установленную на термоэлектрическом преобразователе пружину сжатия, датчик снабжен расположенным соосно корпусу защитным кожухом с узлом уплотнения, при этом пружина сжатия установлена в полости, образованной внутренней поверхностью защитного кожуха и наружной поверхностью термоэлектрического преобразователя.

Недостатком датчика температуры является низкая точность измерения температуры, обусловенная тем, что он имеет фиксированную Г-образную форму, что не позволяет изменять плоскости измерения и, как следствие, измерять температуру поверхности объекта в различным положениях.

Известно устройство [3] для измерения температуры вращающегося объекта, содержащее корпус с подпружиненным поршнем и подвижным штоком, оканчивающимся снаружи башмаком, внутрь которого через канал подвижной опоры подводится сжатый воздух для уравновешивания поршня со штоком в стационарном состоянии устройства, а в центре поршня размещен стержень, снаружи герметично закрытый колпачком, при этом на конце стержня закреплена термопара с проводами вывода на контрольно-измерительную аппаратуру. Через канал в подвижной опоре подается воздух, истекающий (исходящий) через каналы в башмаке, за счет чего осуществляется поддержание регулируемого положения устройства (башмака) относительно поверхности вращающегося объекта с помощью кольцевого воздушного канала, образуемого при истечении сжатого воздуха.

Одним недостатком датчика температуры является сложность конструкции, обусловленная наличием башмака, требующего практически идеальной подгонки под определенный радиус вращающегося объекта (валка), в противном случае воздушный кольцевой зазор будет невозможен. Также данное устройство требует постоянного подвода сжатого воздуха.

Ещё одним недостатком датчика является низкая точность измерения температуры объекта, обусловленная наличием воздушного зазора между устройством и вращающимся объектом (валком), т.к. теплопроводность воздуха варьируется в диаразоне ≈0,01÷0,09 Вт/(м×град), что вносит погрешности в измерения температуры в связи с отсутствием прямого контакта между объектом и термопарой.

Известна установка [4] для исследования температуры в зоне трения методом естественной термопары, содержащая подшипник, по внутреннему диаметру которого запрессован валик, а по внешнему - диэлектрическая втулка с закрепленным на ней подвижным элементом пары трения, валик, на котором зацеплен подвижный элемент, установлен в отверстии втулки, находящейся на валу двигателя. Подвижный элемент пары трения изготовлен в виде чашки, выполненной заодно с хвостовиком, на противоположном конце которого стоит палец, скользящий в пазу направляющей. К хвостовику чашки, имеющего достаточную длину, чтобы его свободный конец не нагревался в результате теплопередачи от тепла, приварен пружинный токоотвод с целью измерения ЭДС естественной термопары, образующейся за счет касания чашки пластины (подключенной к току), лежащей на изоляционном основании.

Недостатком данной установки является сложность конструкции, обусловленная необходимостью установки направляющей, по которой двигается палец, а также наличием специального блока фильтрации для отделения трибо-ЭДС от термо-ЭДС.

Известен контактный датчик [5] температуры поверхности вращающихся тел, состоящий из приемной камеры, размещенной в корпусе и спрессованной из металлографитового материала, состоящего из смеси меди, графита сырого, никеля и свинца, взятых в определенном соотношении, пружины, которая поджимает приемную камеру к поверхности вращающегося валка, термопары, встроенной в приемную камеру, сегмента прикрепленного к корпусу, и служащего для направления приемной камеры в корпусе, крышки, закрепленной на корпусе. В крышке выполнено отверстие для размещения штанги, по которой датчик перемещается вдоль оси вращающегося валка. Приемная камера постоянно поджата пружиной к поверхности вращающегося валка. Термопара, подключена на вторичный прибор, регулирующий нагрев поверхности вращающегося валка путем включения и отключения нагревателя, встроенного в тело валка.

Недостатком датчика является сложность конструкции, обусловленная наличием приемной камеры, выполненной из сложного спрессованного металлографитового материала, состоящего из смеси меди, графита сырого, никеля и свинца, полученной в определенном соотношении сочетания, обеспечивающего баланс низкого коэффициента трения и коэффициента теплопроводности, не сильно искажающего показания температуры. Однако приемная камера имеет вогнутую форму, обеспечивающую плотное прижатие к валку строго определенного диаметра, при этом конструкция нашего устройства для измерения температуры детали легкоразборна, медный наконечник (по мере его истирания) легко заменить на новый, материал легкодоступен и требует простейшей обработки (не требует предварительного прессования из строго подобранных компонентов). Также форма приемной камеры не позволяет применять данный датчик внутри полых объектов (труб, полых цилиндров и пр.).

Известно устройство [6] для измерения температуры в зоне резания при точении методом естественной термопары, содержащее деталь, вращающийся центр, резец, к задней части режущей пластины которого припаивается проводник, соединяющийся с измерительным прибором, при этом вал вращающегося центра удлинен и на него дополнительно напрессован подшипник с графитовой смазкой, к внутреннему кольцу подшипника и детали припаяны медные проводники, а к внешнему неподвижному кольцу подшипника припаян проводник, соединяющийся с медной пластинкой, к которой припаян проводник, идущий на измерительное устройство.

Недостатком указанного устройства является сложность конструкции, обусловленная наличием подшипника и смазки.

Наиболее близким к заявленному изобретению является устройство [7] для измерения температуры в зоне резания при точении, содержащее заготовку, резец с режущей пластиной, к задней поверхности резца прикреплен проводник, взаимодействующий с измерительным прибором, при этом в приспособление для установки режущего инструмента после резца установлен стержень с закрепленным на конце сферическим телом, контактирующим с заготовкой и соединенным с измерительным прибором проводником.

Недостатком указанного устройства является низкая точность измерения температуры, обусловленная тем, что жесткое закрепление стержня со сферическим телом не позволяет регистрировать температуру деформированного объекта.

Технический результат заявленного изобретения заключается в упрощении конструкции, повышении точности измерения температуры объекта (детали).

Задачей, на решение которой направлено изобретение является создание устройства для измерения температуры объекта (детали), имеющего простую конструкцию и обеспечивающего высокую точность измерения температуры объекта.

Поставленная задача решается за счет того, что в устройстве для измерения температуры детали, содержащем термопару, держатель, Т-образный кронштейн, корпус, согласно изобретению, указанный корпус выполнен в форме прямоугольного профиля с продольными верхней, нижней и боковыми стенками и содержит первую, вторую, третью части, первая и вторая части, корпуса соединены друг с другом посредством шарнирного соединения (5), установленного перпендикулярно его продольным боковым стенкам (1в), а также посредством пружинного механизма (36), содержащего пружину (36а), установленную параллельно продольным боковым стенкам (1в) и закрепленную на шпильках (36б), проходящих через верхнюю и нижнюю стенки (1а) и (1б) и зафиксированных посредством регулировочных гаек (36в), вторая и третья части (3), (4) корпуса (1) соединены друг с другом через фланцы (6) и (38) посредством соединительных элементов (6а), держатель (7), содержащий подложку (8) с пазом (9) и крышку (10), на первом конце (7а) держателя (7) размещен наконечник (11) с прижатой к нему термопарой (12), предназначенный для контактирования с деталью (34), второй конец (7б) держателя (7) соединен с Т-образным кронштейном (13), первый конец (13а) которого соединен с первой частью (2) корпуса (1), на втором и третьем концах (13б) которого установлен дугообразный стержень (14) с пружинами (15), между которыми размещен держатель (7), провод (16) термопары (12), проходящий через паз (9) держателя (7), отверстие (17) в вертикальном конце (13а) Т-образного кронштейна (13), первую и вторую части (2), (3) корпуса (1), отверстие (18) фланца (6) второй части, третью часть (4) корпуса (1), отверстие (19) в верхней стенке (1а) третьей части (4) корпуса (1), и соединенный с измерительным устройством (20).

Одним существенным признаком заявленного устройства является то, что корпус (1) выполнен в форме прямоугольного профиля с продольными верхней, нижней и боковыми стенками (1а), (1б), (1в) и состоит из первой, второй, третьей частей (2), (3), (4), при этом первая и вторая части (2), (3) корпуса (1) соединены друг с другом посредством шарнирного соединения (5), установленного перпендикулярно его продольным боковым стенкам (1в), вторая и третья части (3), (4) корпуса (1) соединены друг с другом через фланцы (6) и (38).

Это позволяет исключить операции по дополнительной настройке устройства, юстировке термопары за счёт обеспечения возможности её замены и, следовательно, упростить конструкцию устройства в целом.

Ещё одним существенным признаком устройства является то, что держатель (7) установлен перпендикулярно стенкам корпуса (1) и содержит подложку (8) с пазом (9) и крышку (10), при этом на первом конце (7а) держателя (7) размещен наконечник (11) с прижатой к нему термопарой (12), предназначенный для контактирования с деталью (34), а второй конец (7б) держателя (7) соединен с Т-образным кронштейном (13). Первый конец (13а) Т-образного кронштейна (13) соединен с первой частью (2) корпуса, а на втором и третьем концах (13б) Т-образного кронштейна (13) установлен дугообразный стержень (14) с пружинами (15), между которыми размещен держатель (7).

Это позволяет повысить точность измерения температуры детали (34) за счет обеспечения постоянного контакта наконечника (11) термопары (12) с деталью (34).

Ещё одним существенным признаком устройства является то, что провод (16) термопары (12) проходит через паз (9) держателя (7), отверстие (17) в вертикальном конце (13а) Т-образного кронштейна (13), первую и вторую части (2), (3) корпуса (1), отверстие (18) фланца (6) второй и третьей частей (2), (3) корпуса (1), отверстие (19) в верхней стенке (1а) третьей части (4) корпуса (1), и соединяется с измерительным устройством (20).

Это позволяет исключить повреждение провода (16) термопары (12) в случае повреждения устройства и его отказа. Также вышеуказанные корпус (1), держатель (7) и кронштейн (13) обеспечивают защиту термопары (12) от прямого воздействия открытого пламени, что положительно сказывается на сроке службы термопары и её точности измерения температуры.

Дополнительно, устройство для измерения температуры детали, согласно изобретению, дополнительно содержит фиксаторы (21), установленные в первой части (2) корпуса (1), что позволяет обеспечить осевой поворот Т-образного кронштейна (13).

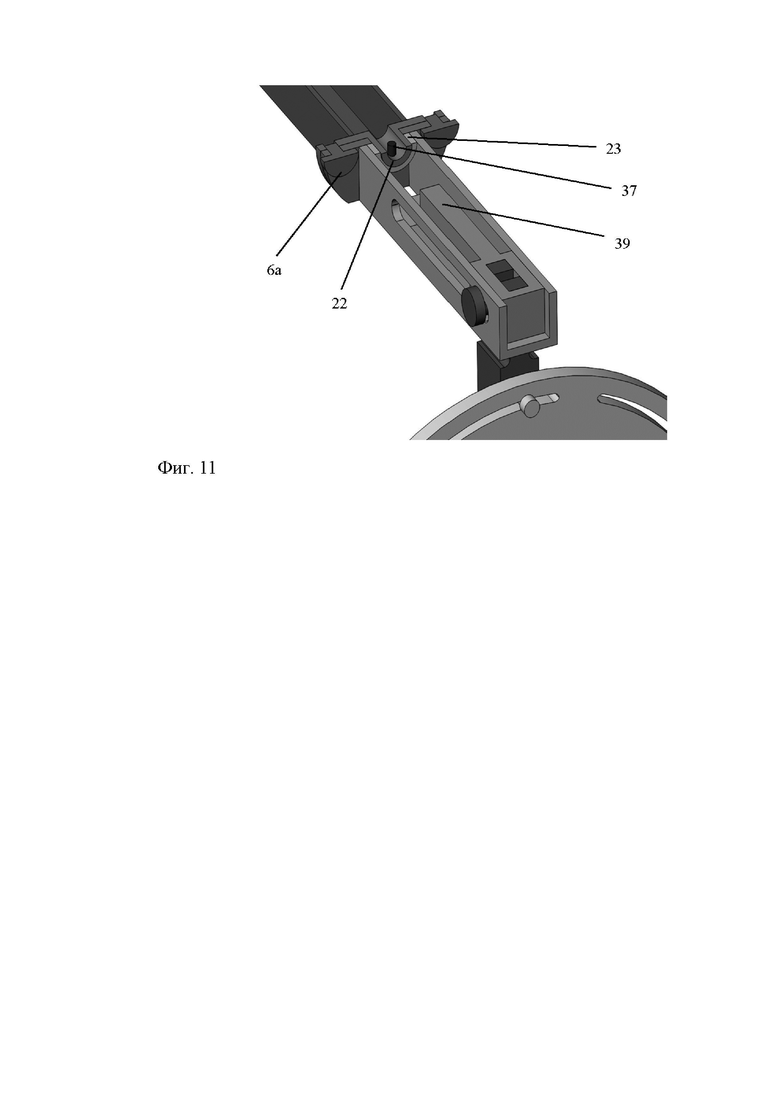

Дополнительно, в устройстве для измерения температуры детали, согласно изобретению, фланец (6) второй части (3) корпуса (1) имеет выступ (22), выполненный в форме трубки, на котором установлено ограничительное кольцо (23), во фланце (38) выполнено ответное отверстие, указанное ограничительное кольцо (23) и указанный выступ (22) соединены штифтом (37), что позволяет поворачивать на 180°/360° первую и вторую части (2), (3) корпуса (1) относительно третьей части (4) корпуса (1), которая остается статичной (т.е. не вращается). Данный поворот на 180° и последующая фиксация такого положения фиксаторами (6а) позволяет измерять температуру внутренней поверхности детали (34).

Дополнительно, устройство для измерения температуры детали, согласно изобретению, содержит рейку (24) с пазом (25), установленную в третьей части (4) корпуса (1) перпендикулярно его продольным верхней и нижней стенкам (1а), (1б), что позволяет регулировать вертикальное положение устройства и фиксировать его относительно положения детали (34).

Дополнительно, в устройстве для измерения температуры детали, согласно изобретению, на одном конце (24а) рейки (24) с пазом (25) выполнена площадка (26) с отверстиями (27), соединенная посредством фиксаторов (28), установленных в указанных отверстиях (27), с полукруглыми пазами (29) поворотного диска (30), что позволяет регулировать угловое положение устройства и фиксировать его относительно положения детали.

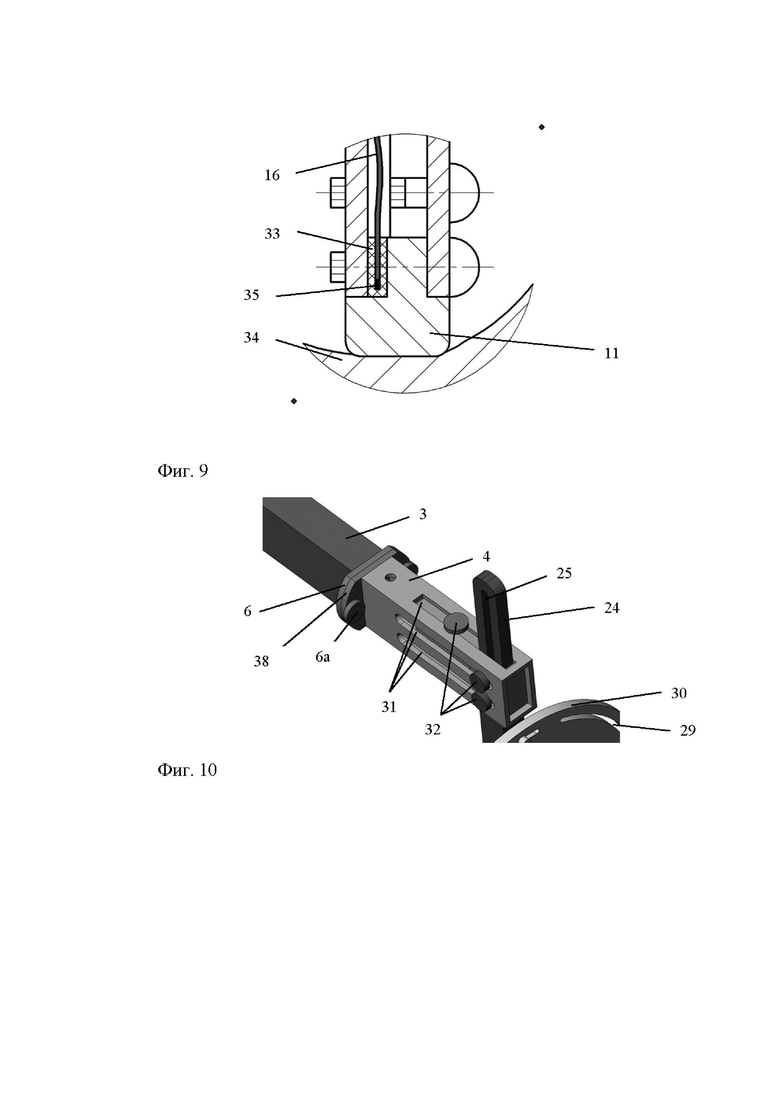

Дополнительно, в устройстве для измерения температуры детали, согласно изобретению, в в третьей части (4) корпуса (1) вдоль его стенок (1а), (1б), (1в) выполнены направляющие (31), внутри указанной части (4) размещена горизонтальная рейка (39), закрепленная посредством фиксаторов (32), что позволяет регулировать горизонтальное положение устройства и фиксировать его относительно положения детали (34).

Дополнительно, в устройстве для измерения температуры детали, согласно изобретению, термоспай (35), часть провода (16), размещенная между наконечником (11) и подложкой (8), обернуты кремнеземным материалом (33), что позволяет исключить влияние трибо-ЭДС и соответственно повысить точность измерения температуры детали.

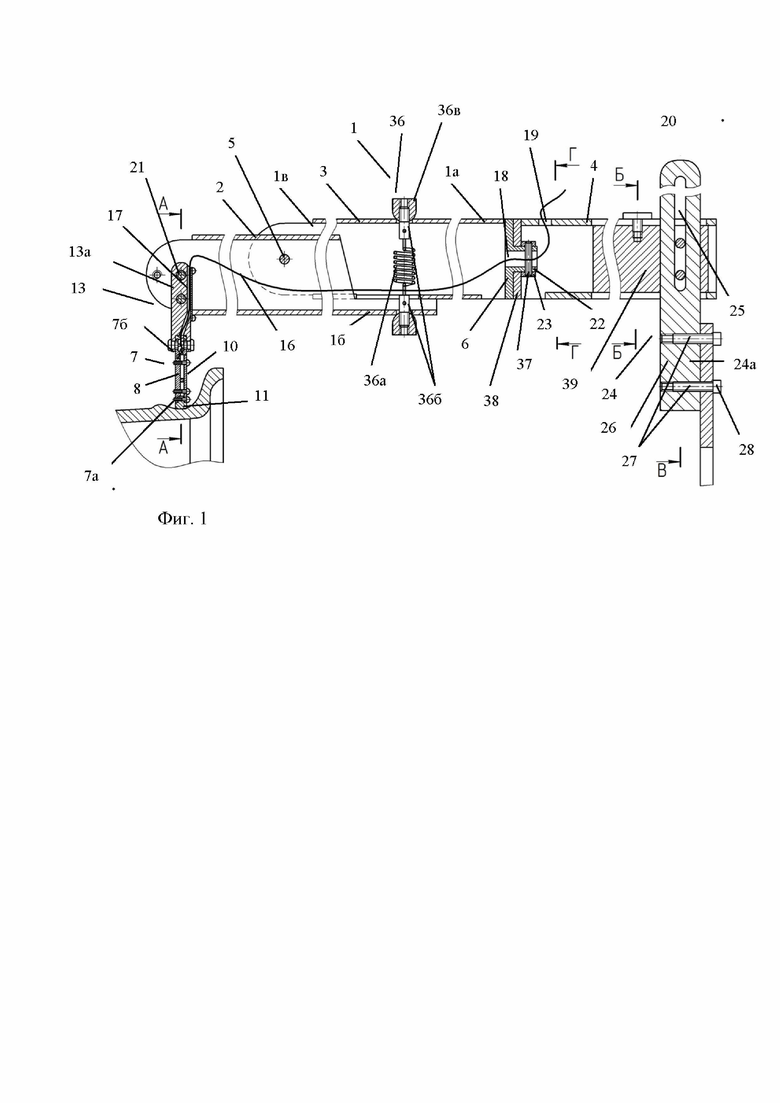

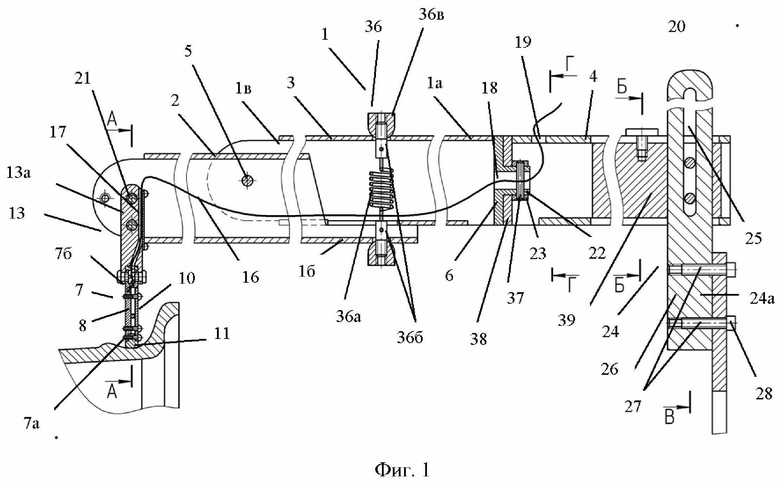

На фиг. 1 представлен вид сбоку в разрезе устройства для измерения температуры детали, выполненного в соответствии с заявленным изобретением.

На фиг. 2 представлен вид сбоку устройства для измерения температуры детали, выполненного в соответствии с заявленным изобретением.

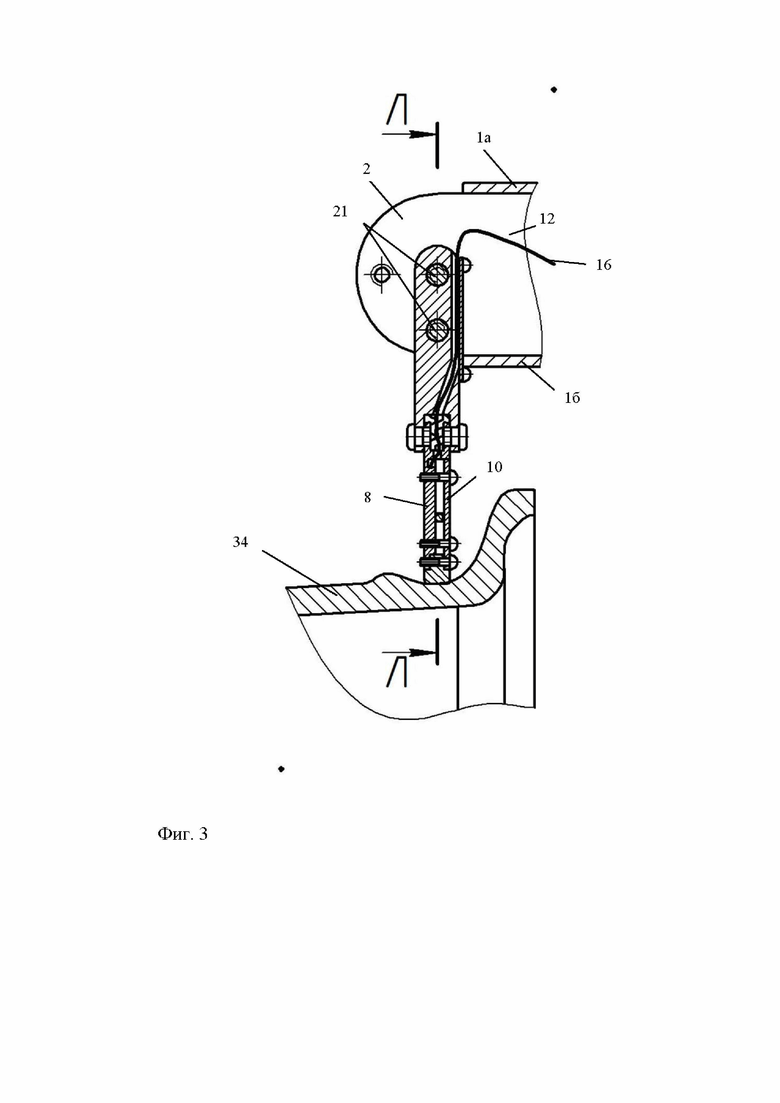

На фиг. 3 представлен в разрезе Т-образный держатель, выполненный в соответствии с заявленным изобретением.

На фиг. 4 представлен вид анфас Т-образный держатель.

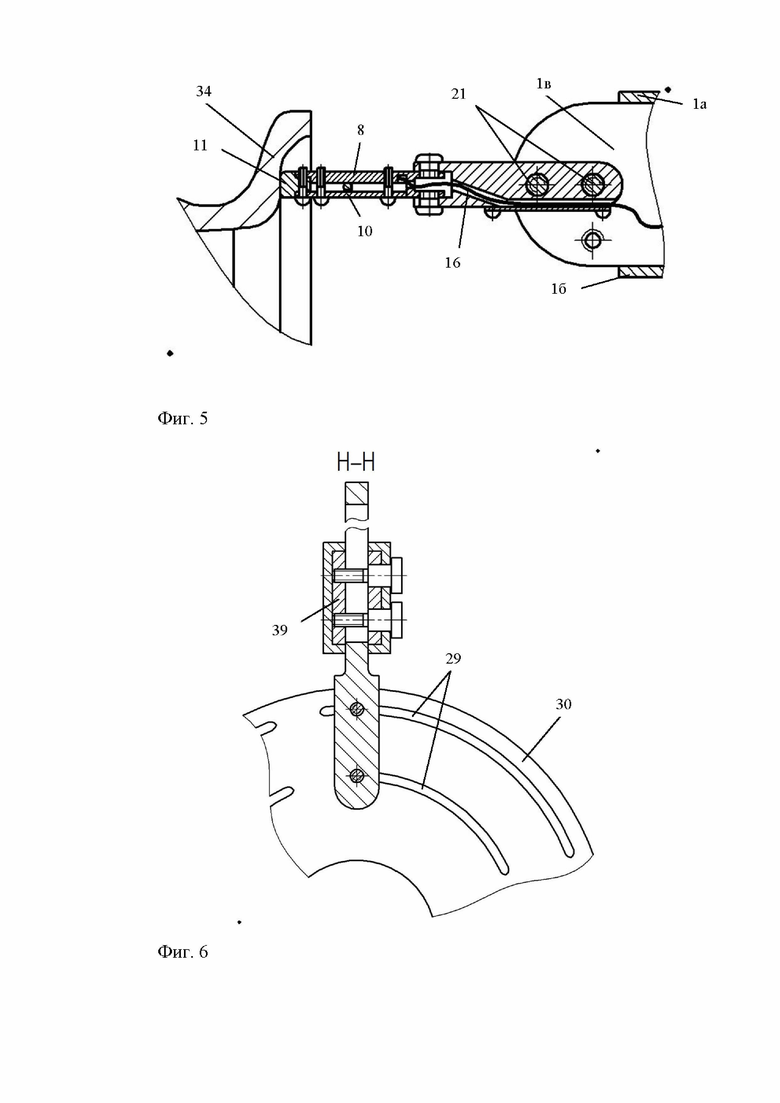

На фиг. 5 представлена часть устройства для измерения температуры детали с Т-образным держателем, установленным параллельно стенкам корпуса.

На фиг. 6 представлена часть поворотного диска с пазами, выполненная в соответствии с заявленным изобретением.

На фиг. 7 представлен в разрезе вид анфас устройства для измерения температуры детали, выполненного в соответствии с заявленным изобретением.

На фиг. 8 представлен держатель с пазом, выполненный в соответствии с заявленным изобретением.

На фиг. 9 представлен вид сбоку в разрезе держателя, выполненного в соответствии с заявленным изобретением.

На фиг. 10 представлены вторая и третья части корпуса устройства для измерения температуры детали, выполненные в соответствии с заявленным изобретением (третья часть корпуса соединена с рейкой).

На фиг. 11 представлено место соединения второй и третьей части устройства для измерения температуры детали, выполненного в соответствии с заявленным изобретением.

Как показано на фиг. 1, устройство для измерения температуры детали содержит корпус (1), который выполнен в форме прямоугольного профиля с продольными верхней, нижней и боковыми стенками (1а), (1б), (1в). Корпус (1) разделен на первую, вторую, третью части (2), (3), (4). Первая и вторая части (2), (3) корпуса (1) соединены друг с другом посредством шарнирного соединения (5), которое установлено перпендикулярно его продольным боковым стенкам (1в). Вторая и третья части (3), (4) корпуса (1) соединены друг с другом через фланцы (6). В первой части (2) корпуса (1) установлен держатель (7). Держатель (7) содержит подложку (8) с пазом (9) и крышку (10). На первом конце (7а) держателя (7) размещен наконечник (11) с прижатой к нему термопарой (12). Второй конец (7б) держателя (7) соединен с Т-образным кронштейном (13). Первый конец (13а) Т-образного кронштейна (13) соединен с первой частью (2) корпуса (1). На втором и третьем концах (13б) Т-образного кронштейна (13) установлен дугообразный стержень (14) с пружинами (15), между которыми размещен держатель (7). Провод (16) термопары (12) установлен таким образом, что проходит через паз (9) держателя (7), отверстие (17) в вертикальном конце (13а) Т-образного кронштейна (13), первую и вторую части (2), (3) корпуса (1), отверстия (18) фланца (6) второй и третьей частей (2), (3) корпуса (1), отверстие (19) в верхней стенке (1а) третьей части (4) корпуса (1), и соединяется с измерительным устройством (20). В первой части (2) корпуса (1) установлены фиксаторы (21). Фиксаторы (21) установлены в первой части (2) корпуса (1) и обеспечивают осевой поворот Т-образного кронштейна (13). Фланец (6) второй части (3) корпуса (1) имеет выступ (22), выполненный в форме трубки, на котором установлено ограничительное кольцо (23), и дополнительно содержит штифт (37), соединяющий указанное ограничительное кольцо (23) и указанный выступ (22). Выступ (22) входит в ответное отверстие фланца (38). Фланцы (6) и (38) зафиксированы относительно друг друга фиксаторами (6а). В третьей части (4) корпуса (1) перпендикулярно его продольным верхней и нижней стенкам (1а), (1б) установлена рейка (24) с пазом (25). На одном конце (24а) рейки (24) с пазом (25) выполнена площадка (26) с отверстиями (27), соединенная посредством фиксаторов (28), установленных в указанных отверстиях (27), с полукруглыми пазами (29) поворотного диска (30). Направляющие (31) с фиксаторами (32) выполнены в третьей части (4) корпуса (1) вдоль его стенок (1а), (1б), (1в). Термоспай (35), часть провода (16), размещенная между наконечником (11) и подложкой (8), обернуты кремнеземным материалом (33).

Устройство для измерения температуры детали реализуется следующим образом.

Устройство для измерения температуры детали состоит из следующих основных элементов: корпус (1), держатель (7), Т-образный кронштейн (13), термопара (12), поворотный диск (30), рейка (24), горизонтальная рейка (39).

Корпус (1) выполнен в форме коробчатой полой конструкции. Держатель (7) снабжен крышкой (10). В держателе (7) выполнен паз (9) для прокладки термопары (12). Прижатие (зажатие, фиксация) зоны термоспая (35) термопары (12), а также фиксация крышки (10) и наконечника (11) осуществляется с помощью винтов, при этом в месте прижатия, зона термоспая (35) термопары (12) изолируется посредством кремнеземного материала (33) от наконечника (11) и подложки (8). Подложка (8) закреплена на петлях Т-образного кронштейна (13) с помощью фиксаторов (21), обеспечивающих свободное перемещение подложки (8) по круговой направляющей. Движение подложки (8) по круговой направляющей влево-вправо ограничивается силой упругости пружин (15), работающих при высоких температурах. Например, пружины (15) могут быть изготовлены в соответствии с ГОСТ Р 50753-95 из хромоникелевых сплавов ХН77ТЮР и ХН70МВЮ-ВД.

Провод (16) термопары (12) по каналу, выполненному в Т-образном кронштейне (13) прокладывается внутрь корпуса (1) и защищается крышкой (10), зафиксированной на Т-образном кронштейне (13) четырьмя винтами. С помощью фиксаторов (21) осуществляется поворот и фиксация Т-образного кронштейна (13) из вертикального в горизонтальное положение, для чего в первой части (2) корпуса (1) выполнены соответствующие отверстия. Первая часть (2) корпуса (1) соединена с помощью шарнирного соединения (5) со второй частью (3) корпуса (1). Прижатие полки (упора) первой части (2) к поверхности второй части (3) корпуса (1) осуществляется за счет пружины растяжения (36а), а натяжение, демонтаж и монтаж пружины растяжения осуществляется за счет фиксаторов (36б) и гаек (36в).

Вторая часть (3) корпуса (1) приварена к фланцу (6), имеющему выступ (22), а третья часть (4) приварена к фланцу (38), в котором выполнено ответное отверстие под выступ (22). Выступ (22) зафиксирован внутри фланца (38) посредством ограничительного кольца (23) и штифта (37), при этом обеспечивается свободное вращение фланца (6) относительно фланца (38). Фиксация вращения устройства для измерения температуры детали (34) вокруг своей оси (вокруг оси выступа (22)) осуществляется с помощью фиксаторов (6а). Фланец (38) приварен к третьей части (4) корпуса (1), который имеет направляющие (31) для регулировки положения устройства для измерения температуры по горизонтали. Для регулировки по вертикали используется паз (25) и фиксаторы (32) (два из трех фиксаторов – т.е. боковые).

Фиксация горизонтального положения устройства для измерения температуры (движения влево-вправо) осуществляется с помощью фиксатора (32). Регулировка вертикального положения осуществляется с помощью рейки (24), скользящей по пазу в горизонтальной рейке (39), фиксация вертикального положения осуществляется с помощью двух фиксаторов (32). Угловое расположение и крепление устройства для измерения температуры осуществляется с помощью поворотного диска (30) с пазами (29), к которому устройство для измерения температуры прикреплено посредством рейки (24) и фиксаторов (28).

Прокладка провода (16) термопары (12) осуществляется через пазы и отверстия устройства для измерения температуры. Фиксаторы (21) и гайки (36в) выполнены с возможностью съема, что позволяет ослабить или демонтировать пружининный механизм (36) и произвести разборку устройства для протаскивания (прокладки) термопары (12) в корпусе до Т-образного кронштейна (13). Концы термопары (12) подсоединены к измерительному устройству (20).

Устройство для измерения температуры работает следующим образом.

Устройство для измерения температуры касается своим наконечником (11) поверхности детали (34) и за счет «теплового моста» через данный наконечник (11) происходит передача разогрева (нагрева) на термоспай (35) термопары (12). При этом за счет изолирования спая термопары (35) от контакта с наконечником (11) и подложкой (8) нивелируется влияние трибо-ЭДС. Наконечник (11) термопары (12) касается поверхности детали (34) под углом, причем выбор угла осуществляется в зависимости от величины вогнутости-выпуклости детали (34), для обеспечения постоянного контакта наконечника (11) термопары (12) с указанной деталью (34).

Прижатие наконечника (11) к поверхности детали (34) осуществляется за счет пружин (15), которые позволяют касаться и скользить наконечнику (11) устройства для измерения температуры по поверхности детали (34) при его вращении. Горизонтальное положение Т-образного кронштейна (13) обеспечивает замену термопары (12) в устройстве для измерения температуры детали (34), а также позволяет контролировать температуру на торцевой поверхности детали (34) при условии достаточной толщины, чтобы предотвратить его соскальзывание. Шарнирное соединение (5) и пружинный механизм (36) исключают поломку устройства для измерения температуры при контакте с выступающей поверхности детали (34) при превышении коэффициента сжатия пружин (36а), либо при блокировке устройства, например, при изменении направления вращения. В данном случае происходит перелом конструкции за счет качания на шарнирном соединении (5). Использование шарнирного соединения (5) и пружинного механизма (36) растяжения позволяет производить съем детали (34) с установочного объекта, не нарушая регулировку устройства для измерения температуры по высоте.

Закрепление на поворотном диске (30) с полукруглыми пазами (29) позволяет изменять угловое расположение устройства, а также за счет нескольких пазов (29) возможно закрепление нескольких устройств для измерения температуры по окружности детали (34), что позволяет проводить контроль распределения нагрева по детали (34) за счет оценки степени неравномерности (равномерности) разогрева и тем самым избежать появления остаточных напряжений в материале детали (34).

Таким образом, устройство для измерения температуры детали, выполненное в соответствии с заявленным изобретением, имеет простую конструкцию, и вместе с тем, позволяет обеспечить высокую точность измерения температуры детали (34).

Истоничики информации:

1. Патент Великобритании GB1171318 (A), G01K13/08, приоритет от 03.01.1966;

2. Патент РФ RU140228, G01K5/00, приоритет от 26.12.2013;

3. Авторское свидетельство СССР SU1737965A1, G01K13/08, приоритет от 11.10.1989;

4. Патент РФ RU2138787, G01K7/02, G01K13/04, приоритет от 11.06.1997;

5. Авторское свидетельство SU1065698A1, G01K13/08, приоритет от 15.12.1984;

6. Патент РФ RU104710, G01K13/00, приоритет от 29.12.2010;

7. Патент РФ RU2574234, G01K13/00, приоритет от 13.11.2014.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЛАЗЕРНОЕ ИЗЛУЧАЮЩЕЕ УСТРОЙСТВО ДЛЯ МЕДИЦИНСКОЙ ОБРАБОТКИ | 1991 |

|

RU2038106C1 |

| КРИОГЕННЫЙ СКАНИРУЮЩИЙ ЗОНДОВЫЙ МИКРОСКОП | 2004 |

|

RU2271583C1 |

| МАЛОГАБАРИТНЫЙ СКАНИРУЮЩИЙ ЗОНДОВЫЙ МИКРОСКОП | 2004 |

|

RU2258901C1 |

| ТРАНСМИССИЯ С БЕССТУПЕНЧАТЫМ ИЗМЕНЕНИЕМ СКОРОСТИ | 2000 |

|

RU2267671C2 |

| Усовершенствованная универсальная подвесная рамочная потолочная и стеновая система из панелей с гибким декоративным материалом и способ его крепления | 2018 |

|

RU2694635C1 |

| УСТРОЙСТВО НАГРЕВА ДЛЯ СКАНИРУЮЩИХ ЗОНДОВЫХ МИКРОСКОПОВ | 2001 |

|

RU2218562C2 |

| УСТРОЙСТВО ДЛЯ ЗАДЕЛКИ И УДЕРЖИВАНИЯ КАБЕЛЯ | 2011 |

|

RU2556080C2 |

| СПОСОБ И УСТРОЙСТВО БЕЗОПАСНОЙ РАБОТЫ С ИСТОЧНИКАМИ РАДИАЦИИ | 2005 |

|

RU2383072C2 |

| ЗАКРЫВАЮЩЕЕ СРЕДСТВО СТАВЕННОГО ТИПА ДЛЯ АРХИТЕКТУРНЫХ ПРОЕМОВ | 2002 |

|

RU2296849C2 |

| НОСИМОЕ УСТРОЙСТВО ДЛЯ ПОДДЕРЖКИ РУК ПОЛЬЗОВАТЕЛЯ | 2021 |

|

RU2808690C1 |

Изобретение относится к термометрии, а именно к контактным датчикам контроля температуры, и может быть использовано в нефтяной, газовой, трубопрокатной и автомобильной промышленностях для измерения температуры поверхности объектов, измерения температуры медленно вращающихся подогреваемых валов, заготовок, труб, движущихся листов металла во время сварки, а также при нагреве и сварке деформированных объектов. Предложено устройство для измерения температуры детали, которое содержит термопару, держатель, Т-образный кронштейн, корпус. При этом корпус (1) выполнен в форме прямоугольного профиля с продольными верхней, нижней и боковыми стенками (1а), (1б), (1в) и содержит первую, вторую, третью части (2), (3), (4). Первая и вторая части (2), (3) корпуса (1) соединены друг с другом посредством шарнирного соединения (5), установленного перпендикулярно его продольным боковым стенкам (1в), а также посредством пружинного механизма (36), содержащего пружину (36а), установленную параллельно продольным боковым стенкам (1в) и закрепленную на шпильках (36б), проходящих через верхнюю и нижнюю стенки (1а) и (1б) и зафиксированных посредством регулировочных гаек (36в). Вторая и третья части (3), (4) корпуса (1) соединены друг с другом через фланцы (6) и (38) посредством соединительных элементов (6а), держатель (7), содержащий подложку (8) с пазом (9) и крышку (10). На первом конце (7а) держателя (7) размещен наконечник (11) с прижатой к нему термопарой (12), предназначенный для контактирования с деталью (34). Второй конец (7б) держателя (7) соединен с Т-образным кронштейном (13), первый конец (13а) которого соединен с первой частью (2) корпуса (1), на втором и третьем концах (13б) которого установлен дугообразный стержень (14) с пружинами (15), между которыми размещен держатель (7), провод (16) термопары (12), проходящий через паз (9) держателя (7), отверстие (17) в вертикальном конце (13а) Т-образного кронштейна (13), первую и вторую части (2), (3) корпуса (1), отверстие (18) фланца (6) второй части (3), третью часть (4) корпуса (1), отверстие (19) в верхней стенке (1а) третьей части (4) корпуса (1) и соединенный с измерительным устройством (20). Технический результат - упрощение конструкции, повышение точности измерения температуры объекта (детали). 6 з.п. ф-лы, 11 ил.

1. Устройство для измерения температуры детали, содержащее термопару, держатель, Т-образный кронштейн, корпус, отличающееся тем, что корпус (1), выполненный в форме прямоугольного профиля с продольными верхней, нижней и боковыми стенками (1а), (1б), (1в), содержит первую, вторую, третью части (2), (3), (4), первая и вторая части (2), (3) корпуса (1) соединены друг с другом посредством шарнирного соединения (5), установленного перпендикулярно его продольным боковым стенкам (1в), а также посредством пружинного механизма (36), содержащего пружину (36а), установленную параллельно продольным боковым стенкам (1в) и закрепленную на шпильках (36б), проходящих через верхнюю и нижнюю стенки (1а) и (1б) и зафиксированных посредством регулировочных гаек (36в), вторая и третья части (3), (4) корпуса (1) соединены друг с другом через фланцы (6), (38) посредством соединительных элементов (6а), держатель (7), содержащий подложку (8) с пазом (9) и крышку (10), на первом конце (7а) держателя (7) размещен наконечник (11) с прижатой к нему термопарой (12), предназначенный для контактирования с деталью (34), второй конец (7б) держателя (7) соединен с Т-образным кронштейном (13), первый конец (13а) которого соединен с первой частью (2) корпуса (1), на втором и третьем концах (13б) которого установлен дугообразный стержень (14) с пружинами (15), между которыми размещен держатель (7), провод (16) термопары (12), проходящий через паз (9) держателя (7), отверстие (17) в вертикальном конце (13а) Т-образного кронштейна (13), первую и вторую части (2), (3) корпуса (1), отверстие (18) фланца (6) второй части, третью часть (4) корпуса (1), отверстие (19) в верхней стенке (1а) третьей части (4) корпуса (1) и соединенный с измерительным устройством (20).

2. Устройство для измерения температуры детали по п. 1, отличающееся тем, что дополнительно содержит фиксаторы (21), установленные в первой части (2) корпуса (1).

3. Устройство для измерения температуры детали по п. 1, отличающееся тем, что фланец (6) второй части (3) корпуса (1) имеет выступ (22), выполненный в форме трубки, на котором установлено ограничительное кольцо (23), во фланце (38) выполнено ответное отверстие, указанное ограничительное кольцо (23) и указанный выступ (22) соединены штифтом (37).

4. Устройство для измерения температуры детали по п. 1, отличающееся тем, что дополнительно содержит рейку (24) с пазом (25), установленную в третьей части (4) корпуса (1) перпендикулярно его продольным верхней и нижней стенкам (1а), (1б).

5. Устройство для измерения температуры детали по п. 4, отличающееся тем, что на одном конце (24а) рейки (24) с пазом (25) выполнена площадка (26) с отверстиями (27), соединенная посредством фиксаторов (28), установленных в указанных отверстиях (27), с полукруглыми пазами (29) поворотного диска (30).

6. Устройство для измерения температуры детали по п. 1, отличающееся тем, что в третьей части (4) корпуса (1) вдоль его стенок (1а), (1б), (1в) выполнены направляющие (31), внутри указанной части (4) размещена горизонтальная рейка (39), закрепленная посредством фиксаторов (32).

7. Устройство для измерения температуры детали по п. 1, отличающееся тем, что термоспай (35), часть провода (16), размещенная между наконечником (11) и подложкой (8), обернуты кремнеземным материалом (33).

| УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ ТЕМПЕРАТУРЫ В ЗОНЕ РЕЗАНИЯ ПРИ ТОЧЕНИИ | 2014 |

|

RU2574234C1 |

| Устройство для измерения температуры резания | 1984 |

|

SU1185116A1 |

| Контактный датчик температуры поверхности вращающихся тел и материал для приемной камеры контактного датчика температуры поверхности вращающихся тел | 1982 |

|

SU1065698A1 |

| CN 109564135 B, 06.04.2021 | |||

| CN 203702894 U, 09.07.2014. | |||

Авторы

Даты

2023-12-14—Публикация

2023-07-13—Подача